Как повысить плотность электролита в аккумуляторе?

Каждый год автолюбители сталкиваются с проблемой зарядки аккумулятора, сульфатации и десульфатации. Многие измеряют плотность электролита и пытаются ее восстановить. Но почему нельзя повысить плотность аккумулятора без добавления кислоты в электролит? Давайте ответим на этот вопрос.

Рассмотрим процессы, которые протекают при заряде и разряде аккумулятора — теория аккумулятора

Классическая формула:

⇐ заряд

Pb + PbO2 + 2H2SO4 ⇐ ⇒ 2PbSO4 + 2H2 O (1)

разряд ⇒Если внимательно разобрать формулу, то очевидно, что при разряде аккумулятора у нас образуется такое вещество, как сульфат свинца. Это вещество (соль) очень плохо растворимо в воде и при определенной концентрации выпадает в осадок, иногда образуя кристаллы. Из за образования данного вещества и уменьшения концентрации кислоты в электролите, соответственно пропадает плотность. Доведя аккумулятор до абсолютного разряда, плотность в электролите станет ровна единице. В растворе, будет отсутствовать кислота.

Из за образования данного вещества и уменьшения концентрации кислоты в электролите, соответственно пропадает плотность. Доведя аккумулятор до абсолютного разряда, плотность в электролите станет ровна единице. В растворе, будет отсутствовать кислота.

Если мы вернемся к вопросу: «Почему нельзя повысить плотность не добавляя кислоты в электролит?», а только лишь повышением напряжения, то ответ очевиден.

Предположим у нас при плотности 1,25 г/см3, которую залили на заводе, в аккумуляторе присутствует 100 молекул кислоты при полном заряде, мы начали разряжать аккумулятор, получаем 100 молекул сульфата. Если дальше заряжать аккумулятор мы опять получим те же 100 молекул кислоты и плотность 1,25 г/см3 (если не испарилась вода).

Вывод: если мы не добавляли кислоту в электролит, и у нас повысилась плотность – мы потеряли воду.

Теперь давайте разберемся с коварным веществом сульфатом свинца. Это вещество очень плохо растворимо в воде, а это значит, что насыщенный раствор данного вещества получается при очень небольшой его концентрации в электролите.

Так же и с сульфатом свинца в аккумуляторе, он оседает на поверхности пластин и не дает нормальному протеканию процессов.

Обратим внимание на процессы ускоряющие сулифатацию. Как раз недостаток воды, которая испаряется, очень сильно влияет на ускорение процесса. Мы только что обсудили перенасыщенный раствор сульфата. Так вот перенасыщение его произойдет быстрее, если в аккумуляторе не хватает воды, следовательно и оседание сульфата на поверхностях пластины пройдет быстрее.

Возвращаясь к нашим 100 молекулам — в связанном состоянии теряем группу SO4, далее при заряде мы уже получаем , к примеру, 50 молекул кислоты. Емкость аккумулятора изменилась в меньшую сторону.

Теперь вернемся к процессам заряда аккумулятора зарядными устройствами. Есть две (не будем сильнее углубляться в тему) основные схемы заряда аккумулятора, постоянным током (часто пишут IU) и постоянным напряжением (UI). Например, зарядные устройства Optimate используют первую схему. Она более правильная. Смысл ее в том, что в аккумулятор подается постоянный ток. Происходит та реакция, о которой мы говорили выше, оставшиеся наши молекулы, а их осталось 50, становятся снова кислотой. И так как замещать больше нечего, напряжение на пластинах повышается до 14,4В. Optimate понимает, что замещать больше нечего и переходит в другой режим работы. Дальнейший заряд не приведет к увеличению емкости, а лишь усугубит положение путем выпаривания воды из электролита.

Есть две (не будем сильнее углубляться в тему) основные схемы заряда аккумулятора, постоянным током (часто пишут IU) и постоянным напряжением (UI). Например, зарядные устройства Optimate используют первую схему. Она более правильная. Смысл ее в том, что в аккумулятор подается постоянный ток. Происходит та реакция, о которой мы говорили выше, оставшиеся наши молекулы, а их осталось 50, становятся снова кислотой. И так как замещать больше нечего, напряжение на пластинах повышается до 14,4В. Optimate понимает, что замещать больше нечего и переходит в другой режим работы. Дальнейший заряд не приведет к увеличению емкости, а лишь усугубит положение путем выпаривания воды из электролита.

Если мы заряжаем постоянным напряжением, то устройство не понимает, произошла ли вся замена растворенных молекул сульфата свинца на молекулы кислоты. А это ведет к тому, что дальнейшая подача тока в аккумулятор будет замещать не сульфат свинца, а непосредственно восстанавливать воду до молекул водорода и кислорода, выпаривая ее дальше из электролита.

Лучшие инструменты

PL-C010P Зарядное устройство Battery Service Expert, PL-C010P

14. 4/14.7/16В, ток 2,5, 6, 10А, десульфатация — импульсы/16В, SLA, GEL, AGM, Ca/Ca

4/14.7/16В, ток 2,5, 6, 10А, десульфатация — импульсы/16В, SLA, GEL, AGM, Ca/Ca

8 350 ₽

Как повысить плотность аккумулятора! | Статьи компании ООО «KRONVUZ» г Москва

Аккумуляторная батарея автомобиля требует к себе постоянного внимания. Ведь часто случается так, что невозможно запустить стартер после длительного простоя. Особенно, когда длительная зарядка не помогает и батарея разряжается крайне быстро. А это значит, что пришло время повысить плотность аккумулятора.

Правила безопасности при работе с электролитом

Перед тем как преступать к данной операции, необходимо запомнить следующие правила безопасности:

- Необходимо добавлять кислоту в воду, а не наоборот, поскольку эти жидкости имеют разную плотность.

- АКБ нельзя переворачивать вверх дном. В этом случае произойдет осыпание пластин и соответственно, к поломке устройства.

- Ни в коем случае нельзя доливать концентрированную кислоту в электролит.

Первое, что необходимо сделать, это проверить плотность уже заряженного АКБ. В случае если плотность менее 1,27 – 1,28 г/куб. см, то необходимо начать проверку этого показателя ареометром каждой из банок батареи.

Затем при помощи резиновой груши необходимо аккуратно выкачать старый электролит из банки и залить свежий раствор плотностью 1,39 – 1,40 г/куб. см. Периодически измеряйте плотность и стремитесь к одинаковым значениям во всех банках АКБ.

Для перемешивания электролита, аккумулятор нужно поставить на заряд при малом токе в течение получаса. После этого проведите финальный замер показаний. Такие манипуляции позволят значительно продлить срок эксплуатации данного изделия. Существует несколько способов как можно повысить плотность аккумулятора, рассмотрим способ в автоматическом режиме.

Рисунок 1. Система анализа состояния и мониторинга АКБ производства компании KRONVUZ

Автоматизация процесса проверки плотности аккумулятора

А что делать, если аккумуляторных батарей большое количество и требуется постоянный контроль над их параметрами, особенно, если это вопрос безопасности? Для этого нужна автоматизация, а именно система анализа состояния и мониторинга АКБ.

Данное устройство позволяет обеспечить контроль температуры и напряжения на каждом элементе батареи. Соответственно, не только проводить циклы выравнивания, но и выявлять поврежденные элементы. Система автоматически отключит те элементы, которые уже заряжены во избежание их преждевременного разрушения. А это значит, что срок службы аккумуляторов может быть увеличен в несколько раз.

Таким образом, можно обслуживать большое количество АКБ и значительно продлить их период эксплуатации. А это уже действительно серьезная экономия. И разумеется, обеспечение бесперебойности рабочих процессов на производстве.

И разумеется, обеспечение бесперебойности рабочих процессов на производстве.

Рекомендуем ознакомиться со следующими материалами:

Плотность электролита в аккумуляторе: какая должна быть, как проверить, как поднять

Бортовая сеть автотранспортного средства объединяет в себе источники и потребители электроэнергии. АКБ и генератор выступают энергоисточниками, тогда как вторая группа включает в себя целый комплекс устройств и агрегатов. Среди них первостепенное значение имеют система зажигания и запуска, контрольно-измерительные приборы, сигнализация, лампы в фарах и габаритных огнях.

В электросети автомобиля также присутствует множество дополнительных приспособлений, обеспечивающих комфорт и безопасность водителя и пассажиров. К ним относятся подогрев стёкол и сидений, акустическая система, прикуриватель, GPS-навигатор, видеорегистратор и т.д.

В случае аварийного выхода из строя генератора или реле контроля напряжения именно аккумулятор берёт на себя поддержание работоспособности всех электропотребителей, сохраняя возможность безопасного передвижения автотранспорта до ближайшей станции техобслуживания. Также он стабилизирует напряжение в системе, когда двигатель длительное время работает на низких оборотах или холостом ходу, как это часто бывает при передвижении в городской черте.

Также он стабилизирует напряжение в системе, когда двигатель длительное время работает на низких оборотах или холостом ходу, как это часто бывает при передвижении в городской черте.

На современном рынке автотоваров наибольшим потребительским спросом пользуется свинцово-кислотный АКБ, который нашёл самое широкое применение в транспортных средствах из-за своей надёжности, функциональности и высокой удельной мощности. Главными конструктивными элементами такого устройства являются шесть секций или попросту «банок», внутри которых находится блок свинцовых пластин.

Активной массой положительного электрода является диоксид свинца, а отрицательного – чистый свинец. Между ними расположены сепараторы, основное назначение которых заключается в разделении полублоков разной полярности и препятствии возникновению самозамыканий. Все электрохимические реакции протекают в водном растворе серной кислоты – электролите. Когда батарея разряжается, его плотность снижается из-за активного расхода кислотного агента и выделения молекул воды. При заряде происходит обратный процесс.

При заряде происходит обратный процесс.

Когда следует проверять плотность электролита в АКБ?

Эксплуатация стартерной батареи должна сопровождаться систематическим мониторингом её состояния даже при безотказном и уверенном функционировании. Это связано с тем, что снижение резервного уровня электролита из-за утечки раствора или испарения воды приводит к увеличению кислотной концентрации. Данный фактор негативно сказывается на работоспособности и продолжительности эксплуатации АКБ.

Опытные автомеханики рекомендуют проверять техническое состояние аккумулятора каждые 15-20 тыс. км пробега. Также диагностику целесообразно провести, если он постоянно недозаряжается, плохо держит заряд или туго крутит стартер. Для этого необходимо:

- визуально осмотреть корпус на наличие трещин и подтёков;

- оценить уровень электролитической жидкости в банках, который должен возвышаться над верхним краем пластин на 1.2-1.4 см;

- измерить её плотность с помощью контрольно-измерительного прибора.

Нередко сниженный заряд может быть следствием ослабления ремня привода генератора. Поэтому автомобилисту нужно периодически проверять его натяжение и при необходимости производить регулировку, следуя инструкции по эксплуатации ТС.

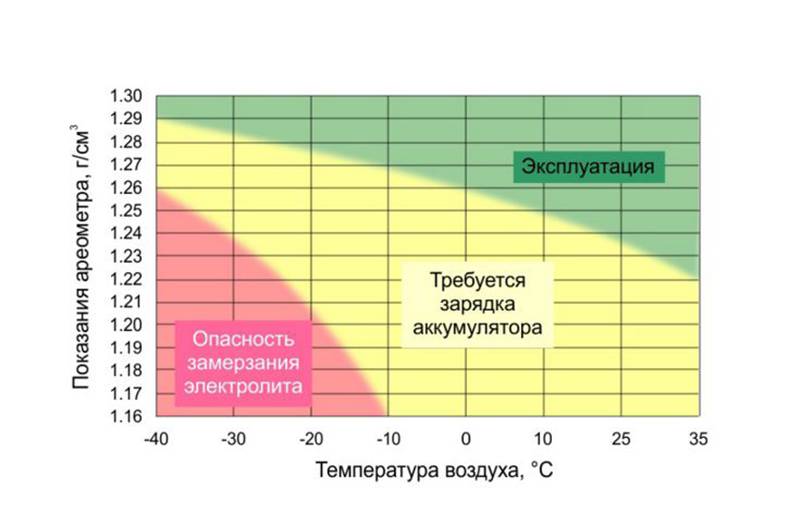

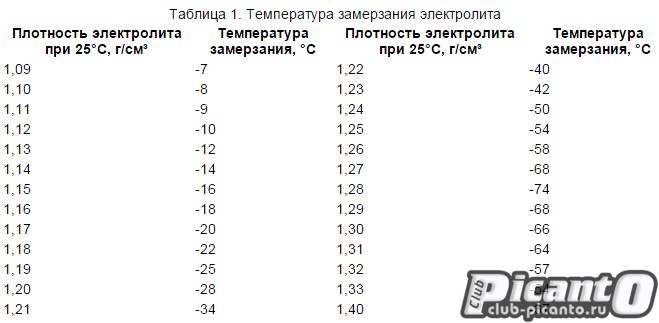

Оптимальные показатели электролитической среды

Физико-химическое состояние электролита находится в прямой зависимости от двух параметров – это температура окружающей среды и степень заряженности АКБ. При повышении температурного порога возрастает удельный вес кислоты, а при понижении — падает. Поэтому перед проведением контрольно-измерительных мероприятий аккумулятор рекомендуется выдержать в течение нескольких часов при температуре +20-25 ℃.

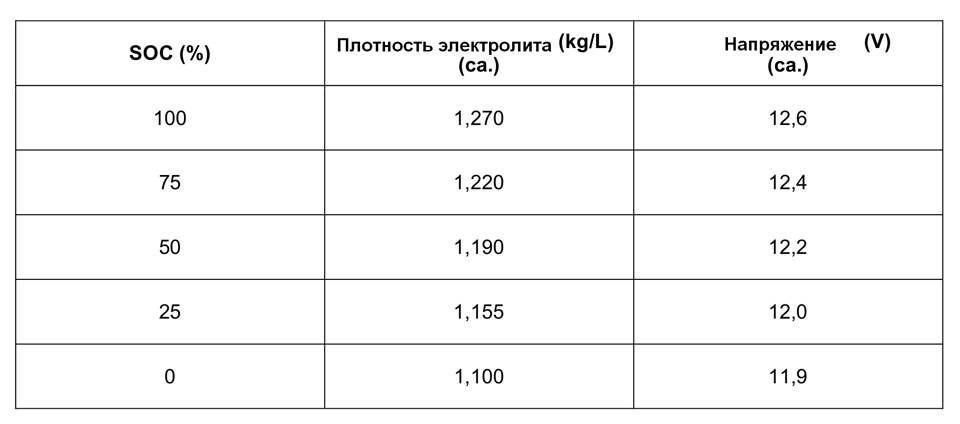

Типовые климатические условия региона также оказывают непосредственное влияние на плотность электролитического раствора. Так, в районах с умеренным климатом ρ= 1.27-1.28 г/см3 соответствует 100% заряда, величина 1.21 г/см3 говорит о его снижении до 60%, а 1.18 г/см3 сигнализирует о необходимости подзарядки. Измерения производятся при нормальном уровне реагента над пластинами.

Измерения производятся при нормальном уровне реагента над пластинами.

В северных регионах оптимальной считается плотность электролита, равная 1.29-1.30 г/см3, а в субтропическом поясе – 1.23-1.25 г/см3. Измерение данного параметра с целью определения необходимости корректировки производится только у полностью заряженного устройства, иначе полученные результаты будут некорректными.

Алгоритм проверки плотностного состояния электролита

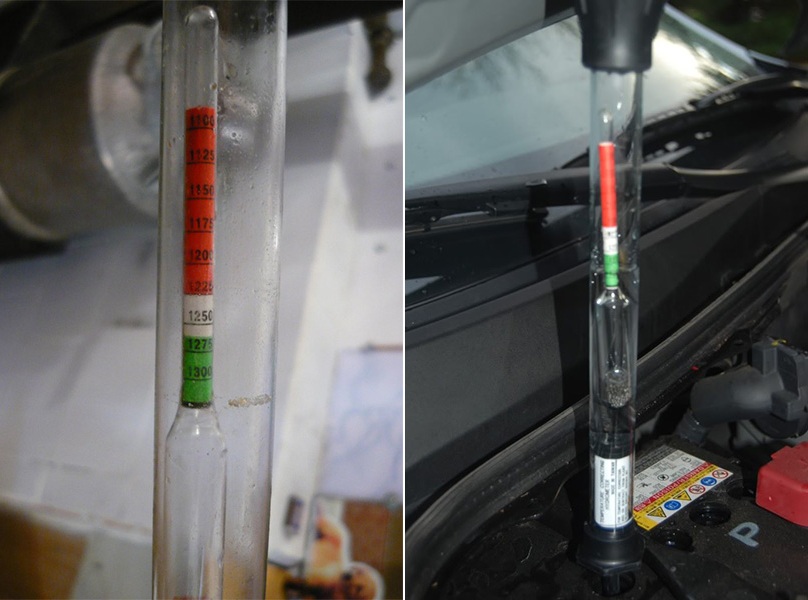

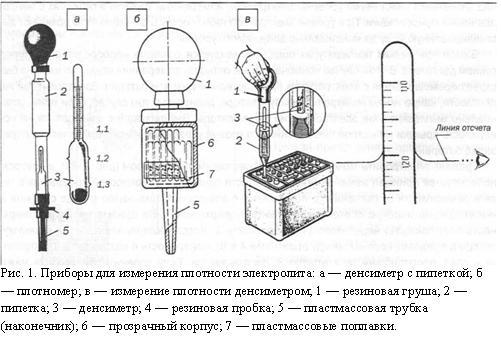

Определение плотности электролита осуществляется при помощи такого приспособления, как ареометр. Перед началом измерительных процедур автовладельцу следует проверить уровень спецжидкости в каждой секции АКБ и при необходимости произвести его корректировку деминерализованной водой. После этого аккумулятор необходимо полностью зарядить и по прошествии 2-3 часов приступать к тесту. Алгоритм его проведения состоит из следующих шагов:

- установить устройство на ровную поверхность;

- вывернуть пробку заливного отверстия на его крышке;

- погрузить в раствор ареометр и втянуть жидкость резиновым наконечником на его противоположном конце;

- набрать количество реагента, достаточное для свободного перемещения поплавка;

- определить уровень плотности в соответствии с информацией на шкале;

- записать результат и повторить манипуляции с оставшимися банками;

- сопоставить полученные данные с нормированными значениями.

Значение плотности должно быть одинаковым во всех элементах, допускается отклонение на ±0.01. Если проведённый замер показал понижение плотности в одной из ячеек на 0.10-0.15, то это говорит о наличии дефекта или короткого замыкания между пластинами. Одинаково низкая плотность во всех блоках связана с глубоким разрядом аккумулятора, его сульфатацией или сильным износом, что влечёт за собой падение напряжения в сети и затруднённый пуск ДВС.

У необслуживаемых стартерных батарей есть особый встроенный индикатор. Если он показывает зелёный цвет, то это говорит о 100%-ном заряде АКБ, а чёрный – о необходимости его подзарядки. Бело-жёлтый или красный оттенок обычно соответствуют очень низкому уровню электролита.

Плотность электролита и зимние холода

Данная величина носит относительный характер, поэтому при смене времён года она не должна подвергаться каким-либо изменениям. Автомобилисту нужно лишь следить за тем, чтобы она не отклонялась от рекомендуемого значения, а также производить стабилизацию при обнаружении отклонений.

Производители стартерного оборудования считают недопустимым использование в зимний период устройств с 25%-ной потерей заряда, т.е. плотность электролитической среды которых составляет 1.24 г/см3. Данный факт обусловлен предотвращением возможности обледенения ячеек аккумулятора и снижением вредоносного воздействия глубокого разряда, вызванного саморазрушением активной массы пластин.

Продолжительная эксплуатация аккумулятора с пониженной плотностью в морозы приводит к снижению электродвижущей силы, затруднённому пуску двигателя, образованию льда и разрушению свинцовых пластин. Доливать деминерализованную воду с целью восстановления уровня реагента над блоками следует прямо перед выездом на улицу, либо при стационарной подзарядке батареи. Это исключает вероятность замерзания долитой воды до того, как она успеет перемешаться с холодным электролитом.

Как поднять плотность электролита?

Каждый водитель может своими силами повысить плотность электролита в АКБ автомобиля, не обращаясь к мастерам сервисного центра. Первым делом нужно подготовить необходимые расходные материалы, среди которых деминерализованная вода, аккумуляторная кислота или уже готовый электролитический раствор, а также средства индивидуальной защиты для глаз и кожного покрова. Кроме того, следует обзавестись следующим оборудованием для работы: ареометром, спринцовкой, стеклянной ёмкостью, мерным стаканом и воронкой.

Первым делом нужно подготовить необходимые расходные материалы, среди которых деминерализованная вода, аккумуляторная кислота или уже готовый электролитический раствор, а также средства индивидуальной защиты для глаз и кожного покрова. Кроме того, следует обзавестись следующим оборудованием для работы: ареометром, спринцовкой, стеклянной ёмкостью, мерным стаканом и воронкой.

Снятый с автомобиля аккумулятор помещается на устойчивую поверхность, а пробки его заливных отверстий аккуратно откручиваются. Далее максимальный объём реагента выкачивается из банок и сливается в заранее подготовленный резервуар. Набирать нужно как можно больше вещества, измеряя его объём мерным стаканом, чтобы затем долить идентичное количество нового.

Лучше использовать самостоятельно разведённый раствор с плотностью немного выше расчётной для текущего климатического режима. При его приготовлении кислота добавляется в воду, обратный порядок смешения может вызвать серьёзные термические повреждения.

Сперва свежий электролит заполняет только ½ объёма, что был откачан. Затем АКБ нужно слегка встряхнуть из стороны в сторону, чтобы оставшаяся жидкость и новая перемешались. Если после замера плотностное значение не отвечает норме, добавляем ещё половину от оставшегося в ячейке объёма. Действия повторяются до полной стабилизации плотности, остаток доливается деминерализованной водой по уровню.

Затем АКБ нужно слегка встряхнуть из стороны в сторону, чтобы оставшаяся жидкость и новая перемешались. Если после замера плотностное значение не отвечает норме, добавляем ещё половину от оставшегося в ячейке объёма. Действия повторяются до полной стабилизации плотности, остаток доливается деминерализованной водой по уровню.

Как можно заметить из приведённой выше информации, работать с электролитом не представляет особой сложности, если выполнять все манипуляции по инструкции и соблюдать установленные меры предосторожности.

Увеличение плотности электролита в автомобильном аккумуляторе

Часто происходит так, что после суточного простоя машины, завести её мотор попросту не получается. Стартер не крутит и всё тут. Оказывается, что даже за такой короткий срок аккумулятор полностью садится, а длительная зарядка его не даёт никаких положительных результатов. Такая симптоматика поведения указывает только на одно – критически снизилась плотность электролита в аккумуляторе. По какой причине это происходит и как восстановить номинальную плотность АКБ, мы поговорим в данном материале.

По какой причине это происходит и как восстановить номинальную плотность АКБ, мы поговорим в данном материале.

Как проверить плотность аккумулятора, какое значение считается нормой

Перед проверкой электролитических характеристик аккумуляторной батареи необходимо провести её полную зарядку. После этого нужно будет выждать шесть часов, дабы проверка была наиболее эффективна, так как во время зарядки плотность электролита значительно увеличивается. Плотность проверяется специальным прибором под названием ареометр. Он продаётся практически везде, где имеются автомобильные детали, и стоит он небольших денег.

Приступать к процедуре необходимо с соблюдения техники безопасности, так как электролит – это ничто иное, как кислотный раствор. Поэтому наденьте резиновые перчатки и максимально обезопасьте себя от попадания электролита на одежду и тем более кожу. Обязательно наденьте и защитные очки. Далее установите аккумуляторную батарею на ровную твёрдую поверхность и выкрутите все пробки. Выпустите воздух из груши ареометра и погрузите в одну из открытых ёмкостей. Отпустите наконечник, чтобы груша засосала необходимое количество кислотного раствора. Количество электролита должно быть таким, чтобы поплавок ареометра свободно плавал внутри банки АКБ. Когда поплавок остановится, можно будет определить плотность кислотного раствора. Норма находится в пределах 1,24-1,29 кг/дм куб.

Выпустите воздух из груши ареометра и погрузите в одну из открытых ёмкостей. Отпустите наконечник, чтобы груша засосала необходимое количество кислотного раствора. Количество электролита должно быть таким, чтобы поплавок ареометра свободно плавал внутри банки АКБ. Когда поплавок остановится, можно будет определить плотность кислотного раствора. Норма находится в пределах 1,24-1,29 кг/дм куб.

Если показатели оказываются ниже этих, то как поднять плотность АКБ? В банку нужно долить ещё электролита. Но не стоит злоупотреблять с частотой таких манипуляций. Правильнее будет долить дистиллированной воды. Аналогичные манипуляции повторяются и с остальными банками аккумулятора. Аккумуляторная батарея служит накопительным энергетическим элементом, который нуждается в регулярном обслуживании. Проводя эту процедуру, АКБ необходимо отсоединять и вынимать из автомобиля.

Помните! Сначала снимается минусовая клемма. Это важный момент при демонтаже батареи.

Проводить измерения плотности электролита следует не реже одного раза в квартал. Это обеспечит надёжную работу вашего автомобиля.Как правильно поднять плотность электролита в аккумуляторе, если объём электролита ниже нормы? Выровнять показатели можно при помощи дистиллированной воды. Не злоупотребляйте частым добавлением готового электролита, так как это снизит срок службы аккумуляторной батареи.

Это обеспечит надёжную работу вашего автомобиля.Как правильно поднять плотность электролита в аккумуляторе, если объём электролита ниже нормы? Выровнять показатели можно при помощи дистиллированной воды. Не злоупотребляйте частым добавлением готового электролита, так как это снизит срок службы аккумуляторной батареи.

Факторы, влияющие на изменение плотности

Плотность электролита аккумуляторной батареи зависит условий её эксплуатации и температуры окружающей среды. Во время эксплуатации плотность кислотного раствора хаотически изменяется. Существует такое понятие как нормальный интервал заряда и разряда аккумуляторной батареи. Для нового и исправного аккумулятора норма интервала колебаний плотности кислотного электролита составляет 0,15-0,16.

Выделяют также и необратимое изменение плотности, например, когда испаряется вода при закипании электролита. Плотность аккумулятора, соответственно, возрастает, и это приводит к ускоренному износу аккумуляторной батареи. Если же плотность аккумулятора существенно ниже нормы, тогда АКБ не в состоянии выдавать достаточного напряжения для старта силового агрегата.

Если же плотность аккумулятора существенно ниже нормы, тогда АКБ не в состоянии выдавать достаточного напряжения для старта силового агрегата.

Интересный факт! В мире не существует универсального аккумулятора, который бы пригодился на все случаи жизни. Каждый вид АКБ обладает своим индивидуальным набором эксплуатационных качеств, которые в определённых ситуациях очень важны, а в других ничего не стоят. Для каждого определённого случая нужно подбирать оптимальный тип аккумуляторной батареи.

Как увеличить плотность электролита, список действий

Для того чтобы восстановить оптимальную плотность электролита АКБ, нужно сделать ряд манипуляций, описанных выше. Итак, аккумулятор заряжен, все необходимые показатели замерены ареометром. Как правильно повысить плотность аккумулятора? Нужно добавить дистиллированную воду до такого уровня, чтобы свинцовые пластины были погружены в раствор ещё на полсантиметра вглубь. Затем снова нужно зарядить аккумуляторную батарею, только малым током, и вновь измерить плотность электролита.

Затем снова нужно зарядить аккумуляторную батарею, только малым током, и вновь измерить плотность электролита.

Как ещё можно увеличить плотность электролита в аккумуляторной батарее? Некоторые автомобилисты доливают в банки АКБ раствор электролита, или даже концентрированную кислоту, но делать это нежелательно. При эксплуатации батареи происходит испарение воды, а такое сильное повышение концентрации жидкости приведёт к разрушению пластин и поломке аккумулятора.

Если в одной или нескольких банках после проделанных манипуляций показатель плотности остался на месте, тогда велика вероятность того, что свинцовая пластина рассыпалась. В таком случае уже ничего нельзя будет поделать кроме того, как заменить АКБ.

Важно! Категорически запрещено производить полную замену электролита! На заводе он заливается только в сухие банки с сухими пластинами, которые впитывают в себя достаточное количество кислоты, которая уже не испаряется.

Доливать электролит всё же можно, но только в том случае, если из аккумулятора вытекла именно кислотная жидкость. Здесь лучше обратиться к знающему специалисту. Эксперименты лучше проводить с той АКБ, которую потом не жалко будет утилизировать.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

Как повысить плотность электролита в аккумуляторе в домашних условиях?

Электролит — это аккумуляторная жидкость, состоящая в идеальной концентрации из 35 процентов серной кислоты и 65% дистиллированной воды. На нашем портале vodi.su мы уже приводили таблицу, в которой указана оптимальная плотность электролита в АКБ. Если вы покупали стартерную батарею в магазине, продавец-консультант обязан был измерить плотность электролита, а также проверить АКБ под нагрузкой. Именно таким образом можно выявить заводской брак.

Если вы покупали стартерную батарею в магазине, продавец-консультант обязан был измерить плотность электролита, а также проверить АКБ под нагрузкой. Именно таким образом можно выявить заводской брак.

Плотность электролита может изменяться в небольших пределах. Однако если вы ее измеряете ареометром при температуре воздуха 20–25 градусов и при полной зарядке АКБ, она должна составлять 1,27–1,28 г/см. куб. Но по разным причинам плотность может понижаться.

Почему это происходит:

- концентрация серной кислоты не соответствует установленным требованиям из-за регулярной доливки дистиллированной воды;

- разряд батареи;

- частые подзарядки, приводящие к закипанию электролита, испарению воды и части кислоты;

- выплескивание электролита и его утечка из-за механических повреждений корпуса аккумуляторной батареи.

Отметим, что при закипании электролита испаряется в основном вода. Температура кипения серной кислоты превышает 300 градусов. Даже если АКБ полностью заряжена, плотность электролита в разных банках может немного отличаться из-за разной концентрации. По этой причине не рекомендуется доливать электролит, а лишь воду в равных дозах в каждую банку.

По этой причине не рекомендуется доливать электролит, а лишь воду в равных дозах в каждую банку.

Как поднять плотность электролита?

Производители аккумуляторных батарей рекомендуют регулярно проводить замеры плотности хотя бы два раза в год во время сезонного обслуживания автомобилей. Если особых нареканий на работу АКБ нет, при падении плотности его достаточно подзарядить. О зарядке мы также ранее писали на нашем портале vodi.su. Если же уровень жидкости в банках понизился, нужно долить немного воды, чтобы она на 15–20 миллиметров покрывала пластины. При таком подходе кислота перемешается с водой в процессе работы двигателя.

Плотность электролита зависит от двух параметров:

- температура окружающего воздуха;

- концентрация серной кислоты.

Казалось бы, если плотность упала, нужно попросту добавить серной кислоты или готового электролита. Но это заблуждение, поскольку более высокая концентрация кислоты приводит к быстрой сульфатации пластин и их осыпанию. Соответственно, аккумулятор будет стремительно терять заряд, а все последующие подзарядки только приблизят его «кончину». Более того, если аккумулятор длительно эксплуатируется с пониженной плотностью, что говорит о снижении доли серной кислоты, это тоже дорога к его скорейшему выходу из строя.

Соответственно, аккумулятор будет стремительно терять заряд, а все последующие подзарядки только приблизят его «кончину». Более того, если аккумулятор длительно эксплуатируется с пониженной плотностью, что говорит о снижении доли серной кислоты, это тоже дорога к его скорейшему выходу из строя.

Таким образом, если вы столкнулись с тем, что плотность электролита упала, предпринимать необходимо следующие шаги:

- Попытаться узнать причину изменения данного параметра — возможно, плотность (а с нею и уровень заряда) падали из-за того, что вы забыли на ночь выключить фары или имеются утечки тока;

- Зарядить полностью АКБ до указанных производителем значений и вновь измерить плотность;

- Внимательно проинспектировать корпус батареи на предмет наличия механических повреждений и отверстий.

У аккумуляторщиков есть свои секреты, как довести плотность до оптимальных показателей. Для этого они ставят АКБ на зарядку на срок от 12 часов до трех суток и заряжают слабыми токами не более 0,5 от емкости батареи. При этом замеряют плотность через равные временные промежутки. В идеале, если нет каких-то дефектов в виде отслоения пластин и осыпания активной массы свинца, заряженная батарея будет нормально работать длительное время. Естественно, нужно будет обязательно провести диагностику электрической цепи для выявления утечек тока.

При этом замеряют плотность через равные временные промежутки. В идеале, если нет каких-то дефектов в виде отслоения пластин и осыпания активной массы свинца, заряженная батарея будет нормально работать длительное время. Естественно, нужно будет обязательно провести диагностику электрической цепи для выявления утечек тока.

Радикальный способ повысить плотность электролита в АКБ

Если плотность упала из-за того, что произошла утечка электролитического раствора, придется выравнивать его концентрацию во всех банках старым методом — путем слива старой жидкости и заливки новой. Отметим, что иногда к этому методу прибегают и в случае полной отработки ресурса и падения плотности до 1 грамма на см. куб.

Выполняется данная операция по следующему алгоритму:

- производим демонтаж аккумулятора и относим его в хорошо проветриваемое помещение с температурой воздуха не ниже 15 градусов;

- используя грушу, откачиваем электролитическую жидкость из каждой банки;

- полностью выкачать электролит грушей не получится, поэтому АКБ кладут набок и сверлят отверстия в днище каждой из банок и сливают остатки жидкости;

- промывают внутреннюю часть батареи дистиллированной водой.

Просверленные отверстия запаивают паяльником или заклеивают специальным клеящим составом на основе пластика. Далее приступают к приготовлению электролита. Можно купить готовый корректирующий состав, либо заливать по отдельности сначала дистиллят, а затем кислоту (концентрированный раствор).

Обратите внимание — порядок заливки должен быть именно такой: сначала льют воду, затем кислоту. Если его нарушить, начнется химическая реакция и электролит закипит.

Напоминаем, что данная процедура будет уместна лишь в том случае, если вы точно знаете, что произошла утечка электролита или он полностью выработал свой ресурс, а АКБ не держит заряд. Но она не поможет, если произошла сульфатация.

Дальнейшие действия:

- встряхнуть немного батарею для размешивания;

- когда состав немного осядет, замеряют ареометром плотность — если она в пределах до 1,25 и нет разницы по банкам (не более 0,1 г/см. куб), то можно поставить АКБ на недолгую зарядку на два-три часа, либо сразу ставить на машину и проехать какое-то расстояние;

- если же разница между банками больше 0,1, проводят корректирующую зарядку.

Для проведения подобных манипуляций необходимо располагать зарядными устройствами и дополнительными инструментами. Кроме того, работа с кислотой опасна сама по себе: должна быть хорошая вентиляция, требуются защитные очки и перчатки. Поэтому, если у вас нет опыта, времени или желания вникать в эти технические подробности, лучше обратиться к профессионалам в автосервисный центр.

Загрузка…Поделиться в социальных сетях

Как поднять плотность электролита в аккумуляторе?

Диагностика и ремонт10 октября 2020

В автомобильные свинцовые батареи залит водный раствор серной кислоты, удельный вес которого определяет степень заряда. В процессе эксплуатации параметр падает, что приводит к снижению емкости и проблемам с пуском двигателя при отрицательной температуре. Владелец автомобиля может поднять плотность электролита в аккумуляторе, но при деградации активной массы с образованием шлама восстановить исходную емкость батареи не получится.

Владелец автомобиля может поднять плотность электролита в аккумуляторе, но при деградации активной массы с образованием шлама восстановить исходную емкость батареи не получится.

Причины падения плотности электролита

Снижение удельного веса рабочей жидкости в кислотных АКБ происходит в случаях:

- Естественного разряда батареи (например при многократных попытках пуска силового агрегата с неисправными системами зажигания и подачи топлива). На части аккумуляторов предусмотрено смотровое окно с цветным поплавком, позволяющим определить степень зарядки по плотности. Следует учесть, что глазок обеспечивает замер только в 1 банке и не дает полноценной картины состояния источника постоянного тока.

- Доливки в ячейки батареи дистиллированной воды без проведения контрольных замеров удельного веса. В процессе эксплуатации часть электролита выкипает, владельцы восполняют недостаток добавлением воды в банки. В результате плотность раствора падает ниже допустимого порога, емкости аккумулятора не хватает для работы светотехнического оборудования или стартера под нагрузкой.

- Выкипания части электролита из-за перезаряда (например при поломке регулятора напряжения на генераторе) либо длительной эксплуатации батареи при повышенной температуре воздуха.

Чем опасна низкая плотность?

Падение концентрации серной кислоты приводит к уменьшению емкости с одновременным ростом внутреннего сопротивления пластин батареи. В результате аккумулятор не в состоянии подавать требуемый пусковой ток. Дополнительной проблемой является повышение температуры замерзания электролита.

Формирующиеся кристаллы льда разрушают элементы конструкции и пластиковый корпус. Высыпающаяся из решеток активная масса замыкает пластины, что приводит к ускоренному саморазряду и окончательному выходу батареи из строя.

Как повысить плотность электролита в АКБ?

Владелец автомобиля может восстановить плотность несколькими способами:

- заливкой в банки электролита с повышенной концентрацией серной кислоты, позволяющей компенсировать падение удельного веса;

- зарядить аккумулятор с помощью внешнего блока питания;

- произвести замену электролита с промывкой банок дистиллированной водой.

Восстановление возможно при наличии винтовых пробок в крышке источника питания. Многие производители (например Varta или Bosch) выпускают изделия необслуживаемого типа с запаянными банками. Для доступа потребуется частично разобрать крышку и просверлить отверстия, которые затем заклеивают или запаивают пластиком. При разведении электролита следует учесть, что не допускается введение дистиллированной воды в кислоту. Работы по обслуживанию АКБ рекомендуется выполнять в перчатках и защитных очках в хорошо проветриваемом помещении.

Корректирующий электролит

Алгоритм действий:

- Отключить аккумулятор от бортовой сети автомобиля и занести в помещение, дождаться прогрева корпуса до температуры +20…+25°С. Протереть корпус от пыли и следов электролита тряпкой, смоченной в растворе нашатырного спирта.

- Отвернуть вентиляционные пробки (при наличии) и подсоединить клеммы зарядного устройства.

- Выставить ток зарядки на уровне 10% от емкости батареи или перевести регулятор в положение автоматической работы и произвести восстановление ресурса на протяжении 8-10 часов. Процесс проводят в проветриваемом помещении, поскольку электролит выделяет пары кислоты и взрывоопасный водород.

- После окончания зарядки и прекращения выделения газов («кипения» электролита) провести замер ареометром. Допустимая плотность находится в диапазоне от 1,24 до 1,27 г/см³, отклонение между ячейками не должно быть больше 0,01 г/см³. Если разница превышает допустимый порог или удельный вес ниже минимального уровня, то необходимо ввести свежий электролит. Следует учитывать, что корректирующее вещество нельзя использовать при повышенном удельном весе рабочей жидкости в батарее.

- Откачать часть жидкости медицинским шприцем или резиновой грушей с удлинительной трубкой.

- Залить корректирующий раствор плотностью 1,33 г/см³ до нормального уровня (жидкость должна перекрывать верхние кромки пластин на 15-20 мм).

- Провести зарядку батареи на протяжении 30-40 минут в автоматическом режиме.

- Выдержать аккумулятор 2 часа для смешивания фракций, стабилизации температуры и удаления пузырей газа из жидкости.

- Повторно проверить плотность, при недостаточном параметре провести процедуру повторно. Для снижения удельного веса следует слить часть электролита и ввести дистиллированную воду. Если выровнять плотность в ячейках не удается, то необходимо провести стабилизирующую зарядку (сила тока в цепи в 2-3 раза ниже номинального значения).

- Закрыть пробки и подключить аккумулятор к бортовой сети машины.

Выравнивание с помощью зарядки

Методика снижения плотности зарядкой подразумевает подачу тока силой 1-2 А на клеммы заряженной батареи. В результате кипения из электролита постепенно уходит дистиллированная вода, плотность повышается до нормативного значения.

Процедура занимает до 24 часов, владельцу необходимо периодически проверять удельный вес ареометром. В случае чрезмерного роста показателя необходимо разбавить электролит дистиллированной водой.

Полная замена

Последовательность действий при обслуживании:

- Снять батарею и очистить корпус от грязи ветошью и нашатырным спиртом, а затем открыть пробки. Если аккумулятор оснащен монолитной крышкой, то потребуется просверлить отверстия диаметром 2-3 мм. При выполнении работы важно не повредить свинцовые пластины. Не допускается сверление боковых крышек или дна корпуса, поскольку герметично заделать каналы невозможно.

- Откачать электролит из банок подручными средствами (например медицинским шприцем или корпусом ареометра с вынутым поплавком). Слитую жидкость собрать в отдельную емкость и утилизировать. Не допускается переворачивание корпуса, поскольку скопившийся шлам попадает в зазоры между пластинами и вызывает короткие замыкания.

- После обнажения верхних кромок пластин наклонить корпус вбок на 45° и откачать остатки жидкости. Поскольку между электродами и в нижней части банок остается реагент, то следует заполнить ячейки дистиллированной водой для промывки. Для улучшения проникновения рекомендуется покачивать корпус в разных направлениях с наклоном до 45°. Промывку следует повторить 2-3 раза. Полностью удалить старый электролит невозможно (например, жидкость остается в решетках пластин).

- Вставить в отверстие воронку и залить свежий электролит с требуемой плотностью до нормативного уровня. В батареи с монолитной крышкой жидкость можно заправить резиновой грушей.

- Закрыть пробки или заклеить отверстия, а затем выдержать аккумулятор в течение 5-6 часов. Подавать ток силой 0,1 А на протяжении суток, избегая кипения электролита, а затем увеличить показатель до 10% от номинальной емкости АКБ и довести напряжение на клеммах до 14,5-14,7 В.

Профилактические меры и советы по эксплуатации АКБ

В процессе эксплуатации автомобильной батареи необходимо удалять загрязнения с поверхности корпуса. Оседающие пары электролита формируют дорожки между полюсами, что приводит к ускоренной разрядке. На машинах старого образца не предусмотрена система электронного контроля зарядки, поэтому необходимо периодически проверять напряжение в бортовой сети. В случае использования цифровой шины CAN или LIN блок управления автоматически поддерживает АКБ в заряженном состоянии.

Если автомобиль эксплуатируется в регионах с минимальными температурами ниже -50°С, то плотность электролита необходимо довести до 1,29 г/см³ (при полной зарядке). Дополнительная серная кислота позволяет снизить точку кристаллизации раствора. Если машина эксплуатируется зимой редко или водитель совершает частые поездки на короткие расстояния, то следует периодически заряжать батарею от внешнего устройства.

Как поднять плотность в аккумуляторе в домашних условиях

В автомобильных аккумуляторах, которые находятся в активной эксплуатации со временем происходит падение плотности. Это может происходить по ряду причин. Сервисы предлагают услуги по корректировке плотности АКБ. Также проблему можно решить самостоятельно. Но прежде всего стоит ознакомиться с тем, как поднять плотность в аккумуляторе в домашних условиях.По каким причинам происходит падение плотности

Прежде чем сразу же приступать к исправлению проблемы стоит разобраться в причине ее возникновения. Для АКБ явление падения плотности — это естественное явление. При разряде она показатели снижаются, при заряде повышаются.

Низкие показатели в АКБ говорят о следующем:

- Батарея просто разряжена.

- Аккумулятор перенес перезарядку, из-за чего раствор просто выкипел.

- Дистиллированная вода просто доливалась без замера показателей.

В первом случае падение — это естественное явление. Во втором, когда батарея перенесла перезарядку произошло частичное выкипание, что сильно повлияло на параметры жидкости. В третьем, упала плотность электролита в аккумуляторе из-за большого содержания воды.

Важно! Плотность электролита прямо влияет на качество батареи. А самое главное на то как она будет держать заряд.

Рекомендуется постоянно производить замеры показателя плотности электролита при первых признаках. К ним можно отнести быструю разрядку АКБ. В противном случае при долгой работе с некорректными показателями пластины внутри батареи будут разрушены. Исправить такое можно будет только полностью заменив батарею.

Способы повышения плотности

Повысить плотность электролита в АКБ можно поднять несколькими способами. Они различаются своей сложностью исполнения и длительностью.

Корректирующий электролит

Повышение плотности электролита в аккумуляторе происходит в несколько этапов. В этом действии важно соблюдать последовательность, только в этом случае можно получить достоверные результаты.

Также потребуются следующие инструменты и продукты:

- ареометр;

- стеклянные емкости;

- груша для извлечения лишней жидкости;

- перчатки для защиты;

- пластмассовые защитные очки;

- корректирующий электролит;

- дистиллированная вода.

Важно! Перед тем как приступить к работе необходимо убедится, что батарея находилась несколько часов в помещении с температурой 20-25 градусов.

Чтобы реанимировать батарею и поднять плотность электролита в аккумуляторе требуется выполнить следующие действия:

- Зарядить АКБ, в котором предположительно упала плотность электролита. Важно чтобы батарея заряжалась около 8-12 часов. Необходимо чтобы она стала именно полностью заряженной, так как этот момент сильно влияет на показатели.

- После зарядки требуется замерить параметр ареометром в каждой банке АКБ. Показатели должны быть в пределах 1.25-1.27 г/см в кубе. Отклонение в показателях между банками допускается до 0.01.

- Если результат оказался ниже нормы, требуется откачать часть электролита из банок с недопустимыми параметрами.

- В банку заливается корректирующий электролит, в объеме в двое меньше откаченного. Далее заливают дистиллированную воду для закрытия пластин.

- Как только была произведена частичная замена электролита необходимо поставить АКБ на подзарядку. Достаточно 30-60 минут. После требуется оставить батарею на 2 часа чтобы жидкость смешалась.

- По истечению времени производится повторный замер. Если она все также ниже нормального действия повторяются.

Важно! Если планируется самостоятельно делать корректирующий электролит стоит заливать кислоту в воду, а не наоборот. В противном случае произойдет реакция, в ходе которой вода вскипит, и кислота расплескаться.

Выравнивание с помощью зарядки

Для этого метода потребуется зарядное устройство для АКБ с возможностью регулировать выходное напряжение. Простая зарядка, которая уменьшает силу тока при полном заряде не подойдет.

Корректировка плотности электролита в аккумуляторе происходит по следующей схеме:

- Батарея полностью заряжается.

- Когда электролит начинает кипеть силу тока снижается до 1-2 А.

- Пока электролит кипит вода из него испаряется и плотность постепенно повышается.

- После падения уровня необходимо долить электролит, и замерить плотность.

Выпариваться жидкость будет очень медленно и может понадобится более 24 часов. Этот способ наиболее безопасен. За счет естественного испарения замена производится без выкачивания химического раствора.

Полная замена

В случае если хоть в одной банке показатели ниже чем 1.18 г/м в квадрате, то поможет только полная замена электролита. Это действие стоит проводить очень аккуратно так как при ошибке вся батарея может выйти из строя.

Замена производится следующим образом:

- Из банок в АКБ выкачивается максимально возможное количество жидкости при помощи груши.

- После чего необходимо аккуратно перевернуть батарею на бок и просверлить отверстия в каждой банки. С них необходимо слить остатки электролита.

- После чего все емкости осторожно промываются дистиллятом. Отверстия запаиваются пластиком, который устойчив к кислоте.

- В свежевымытые банки заливается раствор электролита с необходимой плотностью. Далее батарея заряжается и проверяется на работоспособность.

Можно залить готовый корректирующий раствор, а после нормализовать параметры просто доливая дистиллированную воду.

Важно! Батарею требуется перевернуть очень аккуратно и медленно. Дело в том, что на дне остается осадок из свинца и при резком перевороте он может застрять между пластин тем самым их закоротив. После этого, как правило, батарея становится не дееспособной.

Как понизить

В некоторых случаях плотность не падает, а наоборот увеличивается. Такой исход также негативно сказывается на общем состоянии аккумулятора. Понижение происходит следующим образом:

- Из банок откачивается некоторое количество электролита.

- После чего заливается дистиллированная вода.

- Измеряется плотность, и в случае если она выше 1.27 необходимо добавить воды.

Желательно вводит воду постепенно. Это поможет избежать слишком сильного понижения показателей.

Чем опасна высокая или низкая плотность

Высокая плотность электролита в аккумуляторе приводит к быстрому разрушению пластин. С течением времени пластины будут съедены кислотой, и аккумулятор выйдет из строя.

Низкая плотность электролита в аккумуляторе не дает батареи держать заряд так как значительно падает емкость. Также повышенная концентрация именно воды увеличивает вероятность того что зимой такая батарея просто заледенеет из-за кристаллизации при низких температурах.

Также плотность рекомендуется выбирать исходя из времени года и региона. Разброс в параметрах не сильный, но это поможет избежать многих проблем с обслуживанием аккумулятора.

Советы и рекомендации

Для того, чтобы корректировка плотности прошла успешно, и батарея не была повреждена стоит следовать некоторым рекомендациям:

- Замер производить только при температуре 20-25 градусов;

- Все параметры измеряются у полностью заряженного аккумулятора;

- Для корректировки использовать специальный раствор с плотностью 1.4. Нельзя заливать более насыщенный раствор кислоты, это приведет к разогреву электролита в батарее;

- Корректируется жидкость в каждой банке, главное, чтобы между значениями отдельных емкостей не разнилось больше чем на 0.01;

- Жидкость должна покрывать пластины на 1-2 см.

Совет! Если после всех манипуляций показатели падают за короткое время и не приходит в норму после зарядки батарею следует заменить.

Иногда выровнять плотность электролита в банках аккумулятора невозможно. Это, как правило, происходит по причине того, что батарея не исправна и аккумулятор не может держать плотность.

Заключение

Плотность электролита и его уровень оказывают сильное влияние на работоспособность и эффективность аккумулятора. Своевременная корректировка позволяет увеличить срок службы АКБ. Главное совершать все действия правильно в соответствие с нормами безопасности.

6 шагов Проверка уровня электролита в батареях

Обслуживание аккумуляторов — это тема, о которой часто забывают, особенно когда речь идет об автомобильных аккумуляторах .

Чаще всего, если вы открываете капот автомобиля, вы увидите аккумулятор, который называется мокрой батареей. Это означает, что в нем есть вода или электролит, который используется в качестве соединителя между электродами батареи.

Эта вода реагирует на окружающую среду так же, как и вода в любом другом месте: она испаряется.

Чтобы продлить срок службы влажной аккумуляторной батареи, важно проверять уровень электролита и пополнять его по мере его снижения. К сожалению, это не так просто, как может показаться. К счастью, эти шесть шагов помогут упростить задачу.

Шаг 1. Безопасность прежде всегоВы слышали это миллион раз, и это не потому, что мы любим это говорить. Это потому, что безопасность — это всегда первое, что вы должны учитывать при работе с аккумулятором.

Каждый раз, когда вы работаете с аккумулятором, вы должны принять некоторые меры предосторожности .Батарея может не только сильно встряхнуть, но и стать опасной при неправильном обращении.

Убедитесь, что у вас есть перчатки и защитные очки. Вы также можете отсоединить аккумулятор и вынуть его из машины, прежде чем начинать с ним возиться. Этот шаг — гораздо лучший вариант, чем создание потенциально опасной ситуации.

Шаг 2. ОчиститеЕсть много причин, по которым вы должны постоянно содержать верхнюю часть батареи в чистоте.Помимо нежелания загрязнять внутреннюю часть батареи после ее открытия, вы также уменьшите риск непреднамеренной разрядки.

Аккумулятор лучше всего чистить старой зубной щеткой или металлической щеткой, смоченной смесью пищевой соды и воды. Окуните кисть в смесь и удалите с нее любую грязь или коррозию. Протрите аккумулятор чистой тряпкой без ворса.

Шаг 3. Проверьте уровни электролитаПрежде чем вы просто начнете заливать аккумулятор дистиллированной водой, вам нужно проверить уровень электролита, чтобы увидеть, нужно ли вообще доливать аккумулятор.

Вы можете сделать это по:

- Сначала снимите пластиковые крышки, закрывающие порты ячеек. Это может потребовать некоторого поддевания отверткой.

- После снятия крышек тщательно очистите всю грязь, которая могла скопиться под ними.

- Теперь, когда ячейки открыты, вы захотите проверить уровень электролита. Лучший способ узнать, нужно ли батарее больше электролита, — это обнажить пластины или приблизиться к ним. Другой способ узнать, не одинаковы ли уровни электролита в каждой ячейке.

В данном случае электролит означает просто дистиллированную воду. Вы не хотите добавлять воду в другой форме и уж точно не кислоту. Знание того, сколько добавить , также является важным отличием. Обычное практическое правило — добавлять достаточно воды, чтобы покрыть электроды или пластины.

Для новых полностью заряженных аккумуляторов можно безопасно добавить достаточное количество электролита, чтобы его уровень совпадал с нижней частью заливной трубки.

Шаг 5: Восстановите элементы, замените батареюТеперь, когда уровни электролита долиты, установите на место крышки портов ячейки. Убедитесь, что на дно крышек нет грязи или пыли, чтобы предотвратить возможное загрязнение.

После того, как крышки будут закреплены, можно безопасно заменить батарею и повторно подсоединить кабели.

Шаг 6: Используйте аккумуляторТеперь, когда аккумулятор очищен и электролиты восстановлены, попробуйте завести машину и даже немного покататься на ней.

Обратите внимание на общую производительность аккумулятора. Легко ли было начать? Можете ли вы выключить машину и снова запустить ее без проблем? Если улучшения нет или аккумулятор не держит заряд, возможно, вам потребуется полностью заменить аккумулятор.

Правильное обслуживание аккумулятора может помочь сохранить максимальную производительность аккумулятора дольше. Вы даже можете сэкономить деньги, не заменяя батарею так часто. Попробуйте добавить уход за батареей в свой распорядок обслуживания.Это поможет вам отслеживать, как часто вам нужно будет пополнять уровень электролита, и подскажет, когда что-то только начинает идти не так.

Концентрация электролита — обзор

2.3.4 Гидратация в концентрированных растворах

По мере увеличения концентрации электролита количество молекул воды во вторичной гидратной сфере уменьшается. Следовательно, происходит усиление связи между катионом металла и гидратными водами во внутренней сфере (Choppin, Jensen, 2006).Основываясь на ЯМР-исследованиях трехвалентных актинидов и лантаноидов, Чоппин пришел к выводу, что комплексообразование внутренней сферы перхлорат-ионами не происходит ниже примерно 8-10 М (Choppin, Labonne-Wall, 1997). Множественные равновесия для системы уранилхлорида (UO 2 Cl 2 (H 2 O) 2 , UO 2 Cl 3 (H 2 O) — и UO 2 Cl 4 2– ) использовались для отделения урана от его дочерних продуктов или других металлов.Поскольку Th 4 + не образует анионных хлоридных комплексов, он удерживается на катионообменной смоле, в то время как анионные хлоридные комплексы UO 2 2 + проходят через колонку в элюате. Альтернативно такие анионные комплексы можно удерживать на анионообменной колонке.

Число гидратации Eu (III) остается относительно постоянным в соляной кислоте примерно до 6–8 M, выше которой концентрация уменьшается. То же самое верно и для числа гидратации Cm (III) в HCl, которое начинает снижаться примерно при 5 M HCl.Эта разница между (Eu 3 + и Cm 3 + ) отражает большее комплексообразование трехвалентного иона актинида с относительно мягким анионом Cl —. Разница в комплексообразовании хлоридов использовалась для обеспечения эффективного отделения трехвалентных актинидов от трехвалентных актинидов в концентрированных растворах HCl путем пропускания через колонки с катионообменной смолой с 1950-х годов (Diamond et al., 1954).

Нитратные комплексы для четырехвалентных актинидов, например Th 4 + и Pu 4 + , чрезвычайно важны в процессах разделения и очистки актинидов.Нитрат-ионы начинают образовывать комплексы внутренней сферы при более низких концентрациях, чем хлорид-анионы; это наблюдение подтверждается уменьшением числа гидратации катиона даже при относительно более низких концентрациях (Choppin, Jensen, 2006). Однако, поскольку атомы кислорода нитрата являются твердыми донорами, нет никаких доказательств какого-либо ковалентного усиления его связывания, как это видно с анионами хлорида для трехвалентных катионов актинидов по сравнению с катионами лантанидов (Choppin, Jensen, 2006). В процессах разделения и очистки чрезвычайно важны нитратные комплексы актинидов.Раствор нитрат-азотной кислоты является наиболее распространенной водной средой в процессах разделения ядер. В случае нейтральных экстрагентов, таких как трибутилфосфат (TBP), карбамоилметилфосфиноксид (CMPO) или дипиколинамиды (DPA), он обеспечивает нитратные единицы, необходимые для компенсации заряда катионов актинидов для обеспечения экстракции. Комплексообразование нитрата с шестивалентными ионами актинида происходит очень слабо, и определение констант образования для разновидностей водного раствора нитрата является чрезвычайно трудным.В водных условиях с высокими концентрациями азотной кислоты комплексы формы AnO 2 (NO 3 ) (H 2 O) x + , AnO 2 (NO 3 ) 2 (H 2 O) 2 и AnO 2 (NO 3 ) 3 — (An = U, Np, Pu), вероятно, будут присутствовать. Лимитирующим веществом в ряду нитратов является комплекс гексанитрато, An (NO 3 ) 6 2– (Matonic et al., 2002). Известно комплексообразование пятивалентных ионов Pa и Np нитратом; однако доступны ограниченные термодинамические и структурные данные. Предполагаемая стехиометрия для разновидностей Np (V) — NpO 2 (NO 3 ) (H 2 O) x . Для протактиния, который легко гидролизуется, были предложены смешанные гидроксо / нитрато- или оксо / нитрато-комплексы.

Фториды и хлориды являются наиболее изученными актино-галогенидными системами, и они очень важны для процессов пирообработки и электрорафинирования.

Карбоновые кислоты прочно связаны с ионами актинидов. Первичный способ связывания простых карбоновых кислот — бидентатный, тогда как в комплексах поликарбоновых кислот карбоксилаты имеют тенденцию к монодентатной координации с ионом металла. Сродство низковалентных актиноидов к этим лигандам увеличивается с увеличением дентальности лиганда, например, этилендиаминтетраацетата (ЭДТА) >>> ацетата. Для An 4 + лиганд EDTA является гексадентатным с конформацией скручивания (спиральная конформация, охватывающая ион металла, а не инкапсулирующая ион металла в центральной полости, как триподальные или макробициклические лиганды).Диэтилентриамин-N, N, N ‘, N ″, N ″ -пентаацетат (DTPA) имеет еще более высокое сродство к ионам An 3 + и An 4 + .

Как использовать аккумуляторный ареометр

Как использовать аккумуляторный ареометр (никогда не вставляйте металлический термометр в аккумулятор!)

Аккумуляторный ареометр используется для проверки состояния заряда аккумуляторной ячейки. Это выполняется путем измерения плотности электролита, что достигается путем измерения удельного веса электролита.Чем больше концентрация серной кислоты, тем плотнее становится электролит. Чем выше плотность, тем выше уровень заряда.

Удельный вес — это измерение жидкости, которое сравнивается с базовой линией. Базовый уровень — вода, которой присвоено базовое число 1.000. Концентрация серной кислоты в воде в новом аккумуляторе гольф-кара составляет 1,280, что означает, что электролит весит в 1,280 раза больше веса того же объема воды. Полностью заряженный аккумулятор покажет 1.275 — 1,280, в то время как разряженная батарея будет читать в диапазоне 1,140.

! ПРИМЕЧАНИЕ !

Не выполняйте проверку ареометром батареи на батарее, которая только что была полита. Аккумулятор должен пройти по крайней мере один цикл зарядки и разрядки, чтобы вода должным образом смешалась с электролитом.

Температура показания ареометра должна быть скорректирована на 80 ° F (27 ° C). Важно понимать, что температура электролита значительно отличается от температуры окружающей среды, если транспортное средство эксплуатировалось.

Процедура проверки ареометра: Внимание! Батареи содержат серную кислоту

Всегда используйте средства индивидуальной защиты от контакта с серной кислотой

Защита глаз. Резиновые перчатки. Резиновый фартук. Обувь с закрытым носком.

Избегайте ношения любых хлопчатобумажных материалов, поскольку кислота аккумулятора растворяет ткань.

1. Наберите электролит в ареометр несколько раз, чтобы термометр приспособился к температуре электролита, и запишите показания.Изучите цвет электролита. Коричневый или серый цвет указывает на проблему с аккумулятором и является признаком того, что срок службы аккумулятора приближается к концу.

2. Наберите полную пробу электролита в ареометр, чтобы поплавок свободно плавал.

3. Держите ареометр в вертикальном положении на уровне глаз и обратите внимание на показания, где электролит встречается со шкалой поплавка.

4. Добавьте или вычтите четыре точки (0,004) из показаний на каждые 10 ° F (6 ° C), когда температура электролита выше или ниже 80 ° F (27 ° C).Отрегулируйте показания, чтобы они соответствовали температуре электролита, например, если показания показывают удельный вес 1,250, а температура электролита составляет 90 ° F (32 ° C), значение 1,250 дает скорректированное показание 1,254. Точно так же, если температура была 70 ° F (21 ° C), вычтите показание 1,246. четырех точек (0,004) из 1,250, чтобы получить скорректированный

- 5. Проверьте каждую ячейку и запишите показания (с поправкой на 80 ° F. или 27 ° C). Разница в пятьдесят пунктов между любыми двумя показаниями ячеек (пример 1.250 — 1.200) указывает на проблему с ячейкой (ями) с низким показателем.

- от 12,60 до 12,74 = от 85 до 100% заряда

- от 12,40 до 12,59 = от 75 до 85% заряда

- от 12,20 до 12,39 = от 50 до 75% заряда

- от 12 до 12,19 = от 25 до 50% заряда

- 12,00 и ниже = Полностью разряжена

По мере старения батареи удельный вес электролита будет уменьшаться при полной зарядке. Это не повод для замены батареи, если все элементы находятся в пределах пятидесяти точек друг от друга.

Поскольку проверка ареометра проводится в ответ на проблемы с производительностью транспортного средства, его следует зарядить и повторить испытание. Если результаты показывают слабый элемент, батарею или батареи следует извлечь и заменить на исправную батарею той же марки, типа и приблизительного возраста.

Ручной ареометр для измерения удельного веса

Ручной ареометр для измерения удельного веса | SBSМагазин не будет работать корректно, если куки отключены.

Похоже, в вашем браузере отключен JavaScript. Для наилучшего взаимодействия с нашим сайтом обязательно включите Javascript в своем браузере.

Ареометр для измерения удельного веса

Ареометры (плотномеры) измеряют удельный вес жидкостей.Удельный вес — это отношение плотности тестируемой жидкости к плотности воды. В случае тестирования батареи ареометр измеряет удельный вес электролита в батарее. Чем выше концентрация кислоты в электролите, тем выше удельный вес.

В зависимости от удельного веса пользователь может определить степень заряда аккумулятора.

Сохранение показаний ареометра и данных с течением времени рекомендуется IEEE как часть любой программы обслуживания батарей.

Шкала внутри стержня позволяет легко определить удельный вес.

- Масштаб 1.100 — 1.350

- Примечание: .005 Подразделения

Подробнее о продукте

Информация о приложении

Характеристики

- Ареометр промышленного класса

- Практически не ломается

- Изготовлен из поликарбонатного цилиндра и специального сверхмощного стеклянного поплавка, выдерживающего падения с высоты 10 футов.

- Масштаб: 1.100 — 1.350 с делениями на 0,005

Информация для заказа

| Z-1G | 1,100 — 1,350 | Ареометр промышленного класса со стеклянным поплавком для тяжелых условий эксплуатации |

| 1353 | -20 ° — 130 ° F | Термометр, включая таблицу поправочных коэффициентов S.G. |

Как измерить удельный вес

Что такое удельный вес и как его проверить?

Удельный вес используется для проверки состояния заряда аккумулятора, по сути, это отношение веса раствора к весу равного объема воды.Проверка удельного веса ячейки выполняется с помощью ареометра, лучший из которых автоматически компенсирует температуру. Поскольку соотношение воды и серной кислоты внутри батареи изменяется в зависимости от активности, изменяется и плотность электролита, это то, что измеряет ареометр. Еще один тест, который следует выполнить вместе с тестами на удельную плотность, — это проверка напряжения холостого хода вашей батареи. Вот шаги, которые рекомендует Trojan Battery для проведения тестов на удельный вес своих аккумуляторов:

Проверка удельного веса

(используется только для залитых батарей) - Не добавляйте воду в это время.

- Заполните и слейте воду из ареометра 2–4 раза, прежде чем брать образец.

- В ареометре должно быть достаточно проб электролита, чтобы полностью поддерживать поплавок.

- Снимите показания, запишите их и верните электролит обратно в ячейку.

- Чтобы проверить другую ячейку, повторите 3 шага выше.

- Проверить все элементы в аккумуляторной батарее.

- Установите на место вентиляционные колпачки и вытрите пролившийся электролит.

- Исправьте показания до 80 ° F:

- Доп.004 до показаний на каждые 10 ° выше 80 ° F

- Вычтите 0,004 на каждые 10 ° ниже 80 ° F.

- Сравните показания.

- Проверьте уровень заряда по таблице ниже

- Проверьте и запишите уровень (-и) напряжения.

- Полностью зарядите аккумулятор (и).

- Снова снимите показания удельного веса.

- Проверить уровень (и) напряжения.

- Выполните уравнительный заряд. Обратитесь к разделу «Уравновешивание батарей», чтобы узнать о правильной процедуре.

- Снова снимите показания удельного веса.

- Батарея старая, срок ее службы подходит к концу.

- Аккумулятор слишком долго находился в разряженном состоянии.

- Электролит был потерян из-за пролива или перелива.

- Развивается слабая или плохая клетка.

- Аккумулятор перед тестированием был чрезмерно полив.

Тест напряжения холостого хода

- Отключите все нагрузки от аккумуляторов.

- Измерьте напряжение с помощью вольтметра постоянного тока.

- Проверьте уровень заряда по Таблице 1.

- Зарядите аккумулятор, если уровень заряда составляет от 0% до 70%.

- Аккумулятор слишком долго находился в разряженном состоянии.

- Батарея неисправна.

Показания должны быть на уровне 1,277 +/- 0,007 или выше заводской спецификации. Если какое-либо значение удельного веса окажется низким, выполните следующие действия.

Если какие-либо значения удельного веса по-прежнему низкие, выполните следующие действия.

Если какое-либо значение удельного веса по-прежнему ниже заводской спецификации 1,277 +/- .007, то может существовать одно или несколько из следующих условий:

Для получения точных показаний напряжения батареи должны оставаться в режиме ожидания (без зарядки и разрядки) не менее 6 часов, предпочтительно 24 часа.

Если уровень заряда батареи ниже значений, указанных в таблице 1, могут существовать следующие условия:

Батареи в этих условиях следует доставить к специалисту для дальнейшей оценки или снять с эксплуатации.

ТАБЛИЦА 1. Состояние заряда в зависимости от удельного веса и напряжения холостого хода

| Процент заряда | Удельный вес с поправкой на 80 ° F | Напряжение холостого хода | |||||

| 6 В | 8В | 12В | 24 В | 36V | 48 В | ||

| 100 | 1,277 | 6,37 | 8,49 | 12,73 | 25,46 | 38.20 | 50,93 |

| 90 | 1,258 | 6.31 | 8,41 | 12,62 | 25,24 | 37,85 | 50,47 |

| 80 | 1,238 | 6,25 | 8,33 | 12,50 | 25,00 | 37,49 | 49,99 |

| 70 | 1,217 | 6,19 | 8,25 | 12,37 | 24,74 | 37.12 | 49,49 |

| 60 | 1,195 | 6,12 | 8,16 | 12,24 | 24,48 | 36,72 | 48,96 |

| 50 | 1,172 | 6,05 | 8,07 | 12,10 | 24,20 | 36,31 | 48,41 |

| 40 | 1,148 | 5,98 | 7,97 | 11,96 | 23,92 | 35.87 | 47,83 |

| 30 | 1,124 | 5,91 | 7,88 | 11,81 | 23,63 | 35,44 | 47,26 |

| 20 | 1,098 | 5,83 | 7,77 | 11,66 | 23,32 | 34,97 | 46,63 |

| 10 | 1,073 | 5,75 | 7,67 | 11,51 | 23,02 | 34.52 | 46,03 |

ЯМР-исследования кристаллических и стеклообразных твердых электролитов для литиевых батарей: краткий обзор

Обзор

. 2020 11 мая; 21 (9): 3402. DOI: 10.3390 / ijms21093402.Принадлежности Расширять

Принадлежности

- 1 Кафедра физики и астрономии Хантер-колледжа Городского университета Нью-Йорка, Нью-Йорк, NY 10065, США.

- 2 к.т.н. Программа по физике, CUNY Graduate Center, New York, NY 10036, США.

Элемент в буфере обмена

Обзор

Daniel J Morales et al. Int J Mol Sci. .

Бесплатная статья PMC Показать детали Показать вариантыПоказать варианты

Формат АннотацияPubMedPMID

. 2020 11 мая; 21 (9): 3402. DOI: 10.3390 / ijms21093402.Принадлежности

- 1 Кафедра физики и астрономии Хантер-колледжа Городского университета Нью-Йорка, Нью-Йорк, NY 10065, США.

- 2 к.т.н. Программа по физике, CUNY Graduate Center, New York, NY 10036, США.

Элемент в буфере обмена

Полнотекстовые ссылки Опции CiteDisplayПоказать варианты

Формат АннотацияPubMedPMID

Абстрактный

Широкое использование аккумуляторов энергии в коммерческих продуктах и услугах привело к большим достижениям в области исследований литиевых батарей.В частности, твердотельные литиевые батареи имеют большие перспективы для коммерческого использования в будущем, поскольку твердые электролиты позволяют безопасно использовать литий-металлические аноды, что может значительно увеличить общую плотность энергии. Из твердых электролитов в последние несколько лет большое внимание уделяется неорганической стеклокерамике и электролитам на основе граната из лития из-за достигнутой высокой ионной проводимости по сравнению с электролитами на основе полимеров. Этот обзор охватывает недавние работы по новым стеклообразным и кристаллическим электролитным материалам, с особым вниманием к использованию твердотельной спектроскопии ядерного магнитного резонанса для определения структурных характеристик и измерений переноса.

Ключевые слова: ЯМР; керамические электролиты; стекловидные электролиты; неорганические электролиты.

Заявление о конфликте интересов

Авторы не заявляют о конфликте интересов.

Цифры

Рисунок 1

Различные типы твердых электролитов…

Рисунок 1

Различные типы твердых электролитов и заявленные значения электропроводности.Предоставлено Цао и др.…

Рисунок 1Различные типы твердых электролитов и заявленные значения проводимости. Любезно предоставлено Cao et al. [2].

Рисунок 2

(вверху) энергия активации и (внизу)…

Рисунок 2

(вверху) Энергия активации и (внизу) ионная проводимость aLi при комнатной температуре 2 S-…

фигура 2(вверху) Энергия активации и (внизу) ионная проводимость при комнатной температуре aLi 2 S-γB 2 S 3 -xSiO 2 -zLiI (LIBOSS) с различным содержанием кремнезема [11].

Рисунок 3

( A ) 11 B, ( B ) 29 Si и ( C…

Рисунок 3( A ) 11 B, ( B ) 29 Si и ( C ) 7 Li Спектры вращения под магическим углом (MAS) LIBOSS для x = 0 (синий), x = 0.25 (оранжевый) и x = 0,5 (зеленый) [11].

Рисунок 4

(слева) Статический 7 Li ЯМР…

Рисунок 4

(слева) Статический 7 Спектры ЯМР Li с температурой в диапазоне 40–60 Li 2…

Рисунок 4(слева) Статический 7 Спектры ЯМР Li при температуре в стекле 40–60 Li 2 S – GeSe 2 .(Справа) Движущееся сужение обоих пиков центрального перехода (CT) отчетливо видно при повышенных температурах [16].

Рисунок 5

Ионный скачок по данным EIS и ЯМР…

Рисунок 5

Полученные методом ЭИС и ЯМР частоты скачков ионов и энергии активации для трех стекол LGGS…

Рисунок 5.Полученные методом ЭИС и ЯМР частоты ионных скачков и энергии активации для трех стекол LGGS [16].

Рисунок 6

23 Na Данные релаксации как…

Рисунок 6

23 Данные о релаксации Na в зависимости от концентрации бора в ( a…

Рисунок 623 Na Данные релаксации как функция концентрации бора в боросиликатных стеклах ( a ) и различных борофосфатных стеклах ( b , c ) [21].

Рисунок 7

Блок формирования сети (УСО) фракции…

Рисунок 7

Блок формирования сетки (NFU) Фракции боросиликатного стекла натрия, определенные ( a…

Рисунок 7Блок формирования сети (NFU) фракций боросиликатных стекол натрия, определенных ( a ) с помощью ЯМР 11 B и ( b ) с помощью модели Юна и Брея [21].

Рисунок 8

(Слева) Протонные MAS-спектры…

Рисунок 8

(слева) Протонные MAS-спектры стекла Li 3 PS 4 , обработанных при…

Рисунок 8(слева) Протонные MAS-спектры стекол Li 3 PS 4 , обработанных при различных температурах.(Справа) 31 P MAS-спектры тех же очков Li 3 PS 4 . Звездочками обозначены вращающиеся боковые полосы [30].

Рисунок 9

31 P кросс-поляризация (CP) и…

Рисунок 9

31 P кроссполяризационные (CP) и одноимпульсные спектры для Li 3 PS 4…

Рисунок 931 P Спектры кросс-поляризации (CP) и одиночных импульсов для стекла Li 3 PS 4 , обработанного при 70 ° C.Широкий пик около 84 ppm не взаимодействует с THF и, следовательно, не появляется в спектре CP [30].

Рисунок 10

7 Li MAS ЯМР спектры…

Рисунок 10

7 Li MAS ЯМР-спектры 70 gc при ( a ) 360…

Рисунок 10.7 Li MAS ЯМР-спектры 70 gc при ( a ) 360 K и ( b ) 270 K.( c ) 6 Li MAS ЯМР-спектр 70 gc при комнатной температуре [36].

Рисунок 11

Участки 6 Li (треугольник),…

Рисунок 11

Графики 6 Li (треугольник), 7 Li (круг) и 31 P (квадрат) T…

Рисунок 11.Графики 6 Li (треугольник), 7 Li (круг) и 31 P (квадрат) T 1 для 70 gc (красный), 75 gc (синий) и 70 g ( чернить).Сплошная линия, проходящая через 7 Li T 1 точек данных для 70 gc, представляет собой аппроксимацию методом наименьших квадратов прямой линии [36].

Рисунок 12

(слева) 31 Спектры ЯМР P…

Рисунок 12

(слева) 31 Спектры ЯМР P тетраэдрического (вверху) и орторомбического (внизу) LSiPS.(Справа)…

Рисунок 12.(слева) 31 Спектры ЯМР P тетраэдрического (вверху) и орторомбического (внизу) LSiPS. (Справа) 29 Спектры ЯМР Si тетраэдрических LSiPS [41].

Рисунок 13

Графики Аррениуса переменной температуры…

Рисунок 13

Графики Аррениуса диффузии при переменной температуре в тетра-LSiPS при 10 мс и…

Рисунок 13Графики Аррениуса диффузии при переменной температуре в тетра-LSiPS при времени диффузии 10 мс и 100 мс [41].

Рисунок 14

( a ) 31 P и ( b ) 6 Li MAS-спектры…

Диаграмма 14( a ) 31 P и ( b ) 6 Li MAS-спектры всех трех аргиродитов [46].

Рисунок 15

Графики релаксации Аррениуса Li…

Рисунок 15

Графики релаксации Аррениуса Li 6 PS 5 X в ( a…

Рисунок 15.Графики релаксации Аррениуса Li 6 PS 5 X в лабораторной системе отсчета ( a ), ( b ) вращающейся системе отсчета 20 кГц и ( c ) комбинированные графики релаксации Li 6 PS 5 I [46].

Рисунок 16

7 Li (твердый) и 6…

Рисунок 16

7 Li (сплошной) и 6 Li (пунктирный) MAS-спектры t-LLZO, полученные с использованием…

Рисунок 167 Li (сплошной) и 6 Li (пунктирный) MAS-спектры t-LLZO, полученные с использованием естественного содержания Li 2 CO 3 .Те же самые спектры 6 Li (пунктирные линии) также представлены при приготовлении с обогащенным 6 Li [58].

Рисунок 17

6 Li MAS спектры…

Рисунок 17

6 Li MAS-спектры обогащенного LLZO ( a ), полученного как есть…

Рисунок 17.6 Li MAS-спектры ( a ) обогащенного LLZO, полученного как есть ( b ) протонированного LLZO до и ( c ) после отмывки от примесей, и ( d ) с разделением протонов.Пунктирные линии представляют собой аппроксимацию деконволюции [58].

Рисунок 18

( a ) Одиночный импульс 7 Спектры Li Li 6,5 La 3…

Рисунок 18( a ) Одиночный импульс 7 Спектры Li для Li 6.5 La 3 Zr 1,75 Mo 0,25 O 12 (LLZMO) с температурой. ( b ) Те же спектры, зависящие от температуры, увеличены, чтобы увидеть усреднение квадрупольных эффектов [63].

Рисунок 19

Двухкратные корреляционные функции, измеренные от…

Рисунок 19

Двухвременные корреляционные функции, измеренные в экспериментах SAE, показывающие двухступенчатый распад [63].

Рисунок 19.Двухвременные корреляционные функции, измеренные в экспериментах SAE, показывающие двухступенчатый распад [63].

Рисунок 20

Последовательность импульсов стимулированного эхо-сигнала PFG,…

Рисунок 20

Последовательность импульсов стимулированного эха PFG с составными градиентными импульсами [74].

Рисунок 20.Последовательность импульсов стимулированного эха PFG с составными градиентными импульсами [74].

Рисунок 21

Графики затухания сигнала для одиночного…

Рисунок 21

Графики затухания сигнала для монокристаллического Li 6.5 La 3 Zr 1,5 Ta…

Рисунок 21Графики затухания сигнала для монокристаллического Li 6,5 La 3 Zr 1,5 Ta 0,5 O 12 (LLZTO) при временах диффузии ( a ) от 20 до 70 мс и ( b ) от 100–600 мс [74].

Рисунок 22

Графики скачков Li…

Рисунок 22

Графики скачков Li с обратной температурой для ( a ) LAGPY…

Рисунок 22.Графики скоростей скачков Li с обратной температурой для ( a ) LAGPY и ( b ) LAGP, записанные с использованием комбинации анализа ширины линии, измерений спиновой релаксации решетки (SLR), FC ЯМР, PFG ЯМР и EIS [80 ].

Все фигурки (22)

использованная литература

- Секи С., Хаямизу К., Цузуки С., Такахаши К., Ишино Ю., Като М., Нодзаки Э., Ватанабэ Х., Умэбаяси Ю. Плотность, вязкость, ионная проводимость и коэффициент самодиффузии органической жидкости Электролиты: Часть I.Карбонат пропилена + катионные соли Li, Na, Mg и Ca. J. Electrochem. Soc. 2018; 165: A542 – A546. DOI: 10.1149 / 2.0081803jes. — DOI

- Цао К., Ли З.-Б., Ван X.-Л., Чжао X., Хань В.-К. Последние достижения в области неорганических твердых электролитов для литиевых батарей.Передний. Energy Res. 2014; 2: 2. DOI: 10.3389 / fenrg.2014.00025. — DOI

- Малькольм Х.Л. Спиновая динамика: основы ядерного магнитного резонанса. 2-е изд. Джон Уайли и сыновья; Хобокен, Нью-Джерси, США: 2008.

- Соломон I.Релаксационные процессы в системе двух спинов. Phys. Rev.1955; 99: 559–565. DOI: 10.1103 / PhysRev.99.559. — DOI

- Ноак Ф. Ядерная магнитно-релаксационная спектроскопия. ЯМР. Springer; Берлин, Германия: 1971. С. 83–144.

Показать все 81 ссылку

Условия MeSH

- Магнитно-резонансная спектроскопия / методы *

LinkOut — дополнительные ресурсы

Источники полного текста

Разное

Простое производство обработанных на растворе твердых электролитов для полностью твердотельных батарей с высокой плотностью энергии за счет улучшенного межфазного контакта