Как перемотать автомобильный генератор?

Перемотка генератора, на первый взгляд, может показаться очень сложным процессом, за который не всегда берутся даже профессионалы. Но это не так и сложно. Если вы имеете определенный опыт и хоть немного разбираетесь в автомобилях, то сделать это вполне реально и самому в домашних условиях. Несколько часов – и работа будет сделана. Обмотка может выйти из строя из-за межвиткового замыкания или замыкания на корпусе агрегата. Это может произойти из-за перегрузки при работе генератора, расслаивании пластин, сдвига обмотки на корпус, или же если на обмотку попала посторонняя жидкость, которая используется в автомобиле. Обмотка уложена в пазухах металлического корпуса в виде круга с высокими магнитными характеристиками, и выполнена она из медного провода.

1. Перечень необходимых инструментов

Чтобы сделать перемотку генератора, потребуется не так уж и много инструментов.

Также необходима емкость, где вы будете пропитывать статор лаком. Нужен еще будет молоток, ножницы, карандаш, чтобы записывать нужную информацию, линейка для замеров длины и ширины статора, и набор отверток и ключей. Это основные инструменты. Дальше будет видно по ситуации.

2. Подготовка генератора к обмотке

Перед тем как начать перемотку генератора, необходимо проверить обмотку. Для этого нужно снять и разобрать электродвигатель. Снимите с него крышку вентилятора, вентилятор и ротор. Затем проверяется обмотка ротора. Чтобы это сделать, вам потребуется омметр или мультиметр. При помощи омметра нужно измерить сопротивление обмотки, прикоснувшись прибором к кольцам ротора.

Если сопротивление будет в пределах 1,8-5 Ом – ротор рабочий, если оно ниже указанных пределов – есть короткозамкнутые витки, а если сопротивление будет очень большим, то это будет значить, что цепь обмотки разорвана. Такое может случиться в местах пайки выводов обмотки к кольцам. Если вы видите потемнение и осыпание обмотки, то это говорит о ее сгорании. Также, после того как генератор уже разобран, нужно проверить статор. Он проверяется отдельно.

Подсоедините омметр к выводам обмотки статора. Если обмотка статора цела и не оборвана, то прибор будет показывать малое сопротивление. На глаз можно определить, есть ли подгорание изоляции обмотки или ее растрескивание. Статор, где повреждена обмотка, нужно заменить.

3. Чертим схему обмотки

В однофазном генераторе обмотки соединяются между собой по линейному принципу. Например: начало первой обмотки – начало второй, конец второй обмотки – конец третьей, начало третьей обмотки – начало четвертой, и так далее.

4. Приступаем к работе

Начальным этапом роботы будет разборка электродвигателя. Потом снимаем, в случае необходимости, намоточные данные двигателя. После того как удалили обмотку, надо очистить пазы, где была старая изоляция, и продуть статор. Затем срубить лобовую часть обмотки и удалить катушки. После чего следует полностью очистить статор и положить в пазы пазовую изоляцию. При этом измерить длину статора и прибавить к ней еще 1 см для так называемого «галстука». Нужно еще определить ширину пазовой изоляции. Для этого делается гильза паза, чтобы изоляция максимально плотно лежала в пазе и не выступала за его пределы, и потом делаем все заготовки гильз для пазовой изоляции.

Начертите их по шаблону и нарежьте, после этого сделайте гильзовку пазовой изоляции. Затем снимаем шаблон для катушек. Чтобы наматывать катушки, понадобится провод необходимого диаметра. После того как катушки намотаны, можно пробовать их укладывать в пазы статора. Между фазными катушками еще требуется вложить изоляцию. Сделать ее можно из пленкоэлектрокартона, который является электроизоляционным материалом, его нарезаем и вкладываем между катушками, тем самым отделяя катушки разных фаз друг от друга.

Далее, обвязываем лобовую часть капроновой, кордовой или льняной ниткой. Перед тем как пропитывать перемотанный статор, надо собрать двигатель, чтобы проверить мегомметром сопротивление между корпусом и обмоткой, и также сделать замеры тока двигателя; а потом вновь разбирается двигатель, и делается пропитка лаком. После этого статор подвешиваем, чтобы стекли излишки лака. Затем делается сушка уже готового статора в печи с естественной вентиляцией при температуре не ниже 120оС.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

Как перемотать статор генератора своими руками?

Перемотка статора генератора своими руками

Нестандартная обмотка генератора

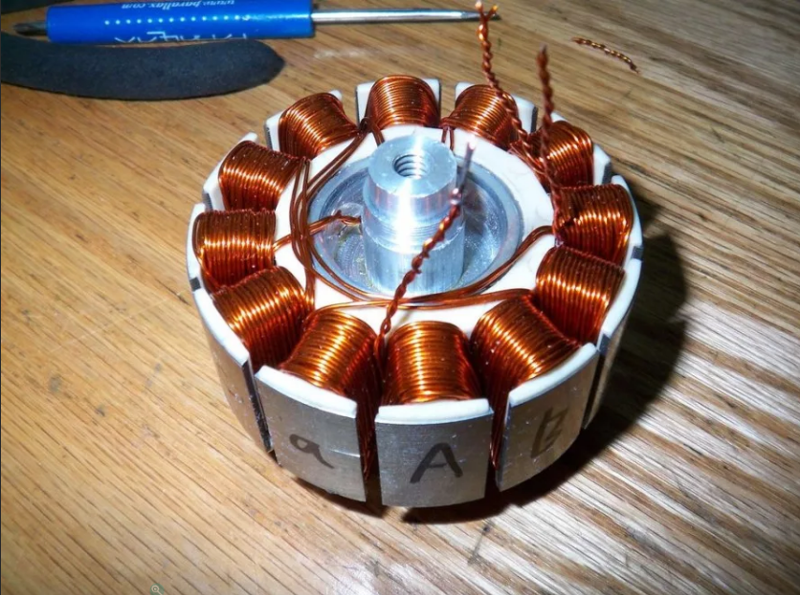

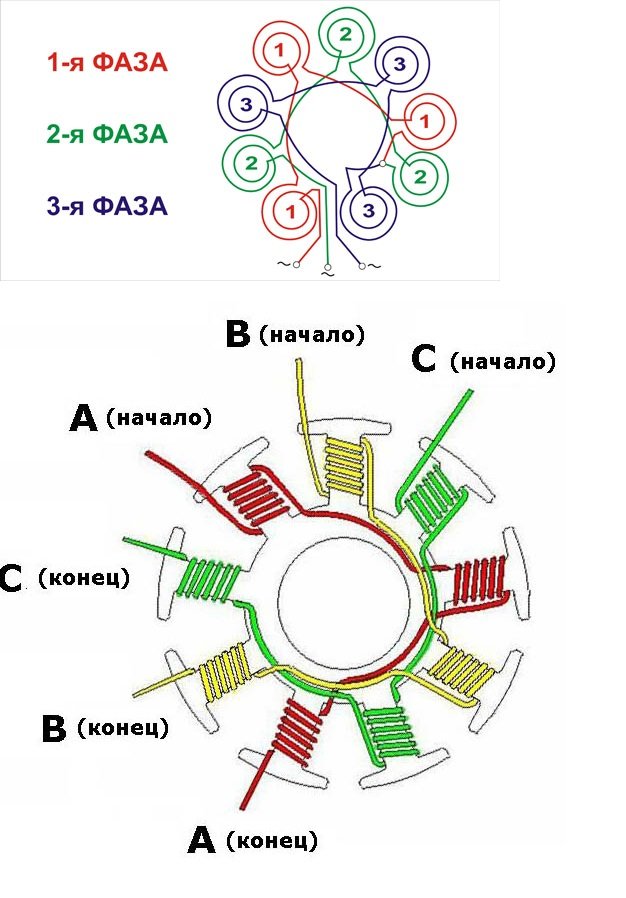

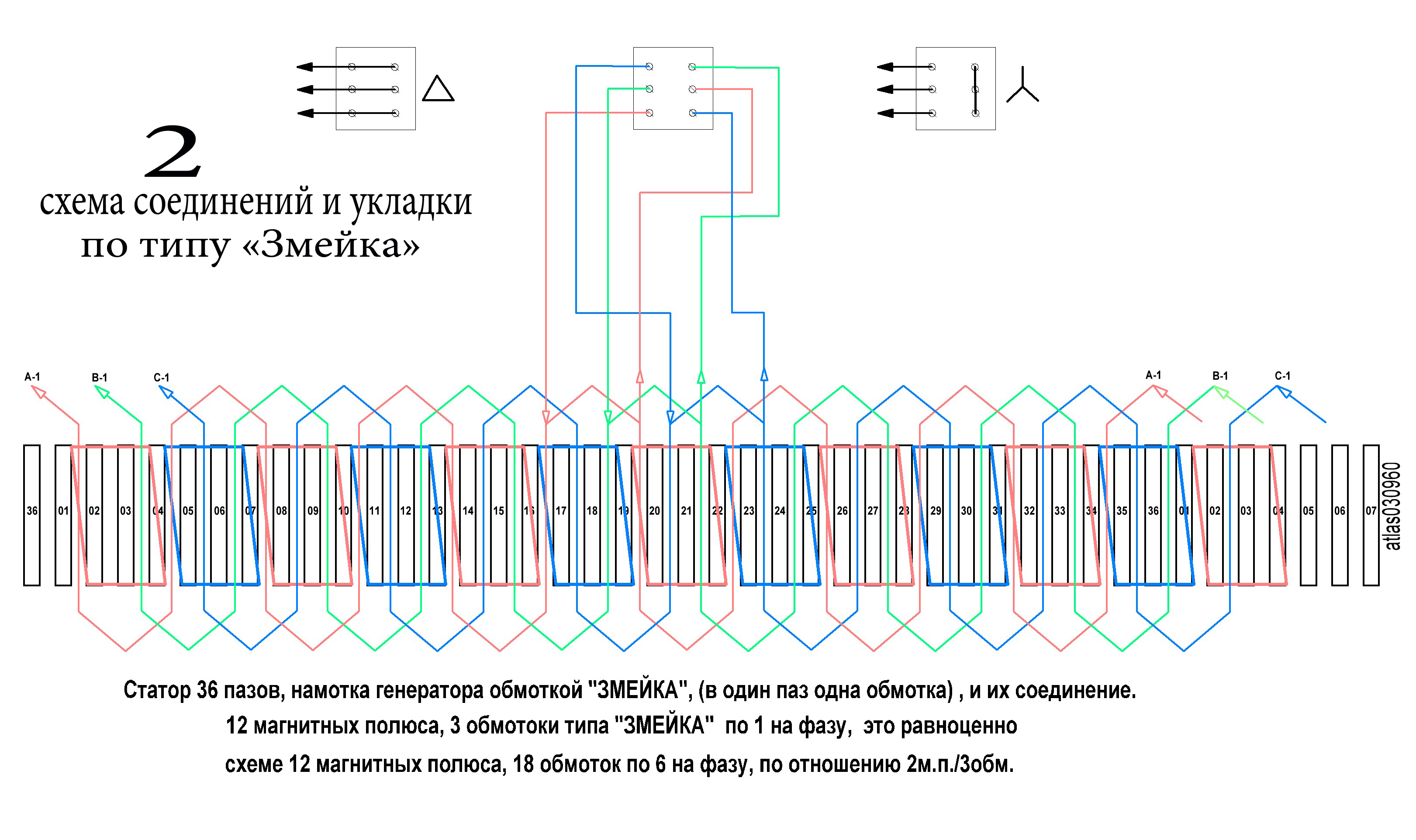

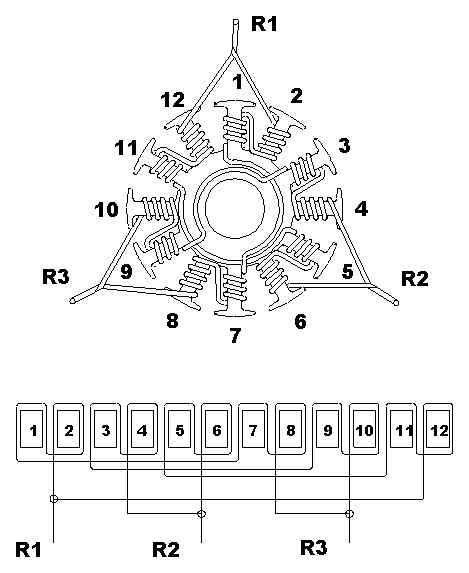

Сейчас можно сказать 99% всех генераторов это классические генераторы с трёхфазной обмоткой и соотношением числа полюсов и числа катушек 2 к 3. То-есть если полюсов например 12 то катушек 18, если полюсов 24 то катушек 36, если полюсов 9 то катушек 12, если полюсов 6 то катушек 9. Так-же такая схема работает если наоборот соотношение 3 к 2, она обычно применяется на дисковых-аксиальных генераторах, где делают 9 катушек и 12 магнитных полюсов на дисках. Но с дисковыми всё и так понятно, там нет магнитного залипания так-как статор не содержит железа, а катушки просто залиты смолой.

Так-же такая схема работает если наоборот соотношение 3 к 2, она обычно применяется на дисковых-аксиальных генераторах, где делают 9 катушек и 12 магнитных полюсов на дисках. Но с дисковыми всё и так понятно, там нет магнитного залипания так-как статор не содержит железа, а катушки просто залиты смолой.

Но в классических генераторах где статор железный есть магнитное залипание, которое мешает ветроколесу стартовать, и многие борются за снижение этого залипания, чтобы винт стартовал при более низкой скорости ветра. Само залипание это когда магниты на роторе притягиваются к зубцам статора и держат ротор, и чтобы его провернуть нужно приложить определённое усилие, которое измеряется в Ньютон*метр (Нм).

Для расчёта такой намотки сделали сайт где можно рассчитать генератор, вот адрес сайта — http://www.bavaria-direct.co.za/scheme/calculator/

Для расчёта такой намотки сделали сайт где можно рассчитать генератор, вот адрес сайта — http://www.bavaria-direct.co.za/scheme/calculator/Ниже на скриншоте я отметил где какие данные указываются

>

1. Указывает количество залипаний ротора за один оборот, в данном случае 0.86603. Чем больше общее количество залипаний тем меньше по силе каждое залипание в отдельности, Увеличением количества залипаний общая сила притяжения магнитов как-бы распределяется по всему диаметру, и чем больше залипаний тем они слабее, по-этому ротор генератора легче стронуть.

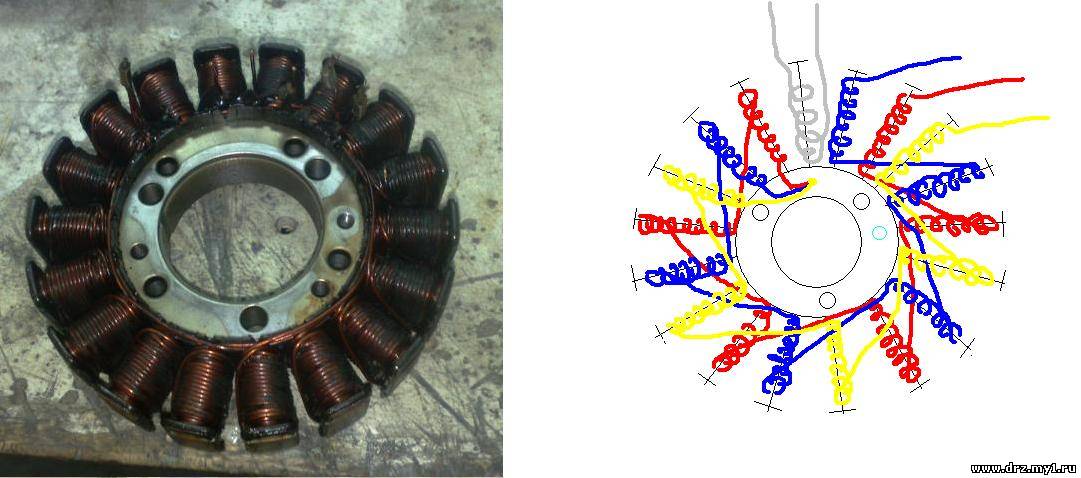

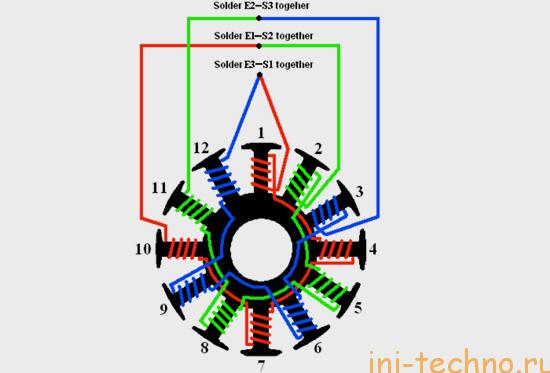

2. Указывает схему намотки катушек, в данном случае ABCABCADCABCABCABC. Это самый сложный для понимания этап и его разберём подробнее. При классической схеме намотки катушек все катушки наматываются в одном направлении, чтобы ток тёк в одну сторону и не-было такого чтобы он двигался навстречу, иначе это уже замыкание и неправильная работа генератора, перегрев и выход из строя генератора.

На схеме видно что буквами «АВС» обозначены фазы генератора, дополнительно они выделены цветами. Как видно все буквы заглавные, значит всё катушки мотаются в одном направлении. То-есть если вы начали мотать катушки по часовой стрелке значит они все должны так наматываться, а соединятся катушки одной фазы между сабой должны (конец катушки с началом следующей). Если взять первую фазу «А» то видно что она мотается начиная с первого зуба и потом через каждые два зуба. Фаза «В» точно так-же, но начиная со второго зуба, и третья фаза «С» наматывается на третий зуб и потом через каждые два зуба.

Например всего у нас 18 катушек, то-есть по 6 штук на фазу, значит первая фаза мотается с любого первого зуба, потом вторая катушка фазы наматывается уже на четвёртый зуб, третья катушка на седьмой зуб, четвертая на 10-й зуб, пятая на 13-й зуб, и шестая на 16-й зуб. А две другие соответственно точно так-же, но начиная со второго и третьего зуба. На скриншоте видно как они соединены, только здесь ротор снаружи, а статор внутри, а вам нужно представить это наоборот.

Изменение количества полюсов и направление обмоток генератора

Но если изменить количество полюсов, например поставить 22 полюса, как на скриншоте ниже, то изменится схема намотки генератора.

>

Если вместо 12 полюсов на роторе сделать 20 полюсов, то генератор так-же останется трёхфазным, но поменяется размещение катушек на зубах статора, и направление намотки. Из скриншота выше видно что отмеченная красным первая фаза «А» теперь идёт подряд три зуба, и далее через шесть зубов ещё три зуба. Заглавной буквой отмечено что катушка должна наматываться в одну сторону, а прописная буква указывает что катушка должна наматываться в противоположную сторону. Если вы начали мотать первую катушку по часовой стрелке, то вторую мотаете уже против часовой стрелки.

Такая схема намотки позволяет использовать 20 магнитных полюсов на роторе.

Определение ширины магнитов

По толщине магниты могут быть любые, но конечно не нужно ставить слишком толстые и мощные магниты, так-как это будет дороже, увеличится залипание, и будет переизбыток магнитного поля, которое выйдет за пределы статора и просто не будет участвовать в выработке энергии. А вот по ширине магниты нужно подбирать под конкретный генератор. Если посмотреть на скриншот то видно что магниты чуть-чуть шире зубов статора, то-есть если зуб статора шириной 10мм, то магниты шириной получаются 11 мм. Чтобы точно вычислить можно распечатать страницу с расчётом и вычислить в процентах на сколько магнит шире или уже зуба, и уже далее перенести расчёт на свой генератор. Например если магнит шире зуба на 10%, а у вас зуб шириной 7.5 мм, то прибавляете 0.75 мм и получите 8.25 мм. Значит вам нужен магнит шириной 8 мм.

Например если магнит шире зуба на 10%, а у вас зуб шириной 7.5 мм, то прибавляете 0.75 мм и получите 8.25 мм. Значит вам нужен магнит шириной 8 мм.

>

Если вам что-то не понятно, то оставляйте вопросы в комментарии ниже и я отвечу вам. Тут самое главное понять в какую сторону мотать катушки и на какие зубы, а так-же усвоить что ширина магнитов берётся относительно ширины зубов статора, а отношение в процентах вычисляется визуально по рисунку. Если скажем использовать магниты шире или уже чем требуется, то нарушается вся схема и от этого может появится неравномерность залипания, залипание может наоборот стать сильнее. А КПД генератора может заметно снизится.

Источник: http://e-veterok.ru/nestandartnaya-obmotka-generatora.php

Перемотка статора генератора.

На первый взгляд перемотка статора кажется сложной и невозможной в домашних условиях работой, за которую не всегда берутся даже обмотчики электромоторов. Но на самом деле при достижении некоторого опыта, простой трехфазный статор можно перемотать за четыре часа включая все подготовительные операции.

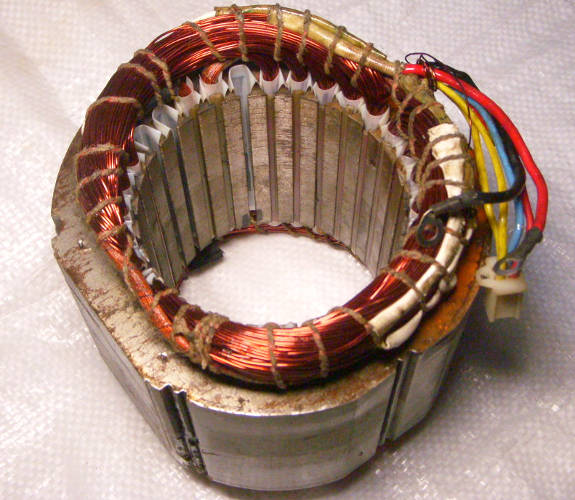

На этой фотографии видно как выглядит сгоревшая обмотка. Антигололедные реагенты не жалеют и изоляцию, а на иномарках, даже на грузовиках генератор располагают почему то в самом грязном месте. Заметны зеленые окислы и КЗ на этом статоре возникло именно из за разрушения изоляции. Прошел этот генератор всего 120тык за полтора года.

Здесь видно как злостно обжигается старая изоляция, но железо это не портит, магнитные свойства не нарушаются. Зато облегчается разборка и очистка статора. Перед сожженим обмотки нужно измерить длину выступающих лобовых частей. Для одних генераторов это критично (не уберется в корпус) для других не критично, но лучше стараться сделать так как было.

Теперь нужно сосчитать количество витков и начертить схему намотки, отметив на статоре места выводов начал и концов обмотки.

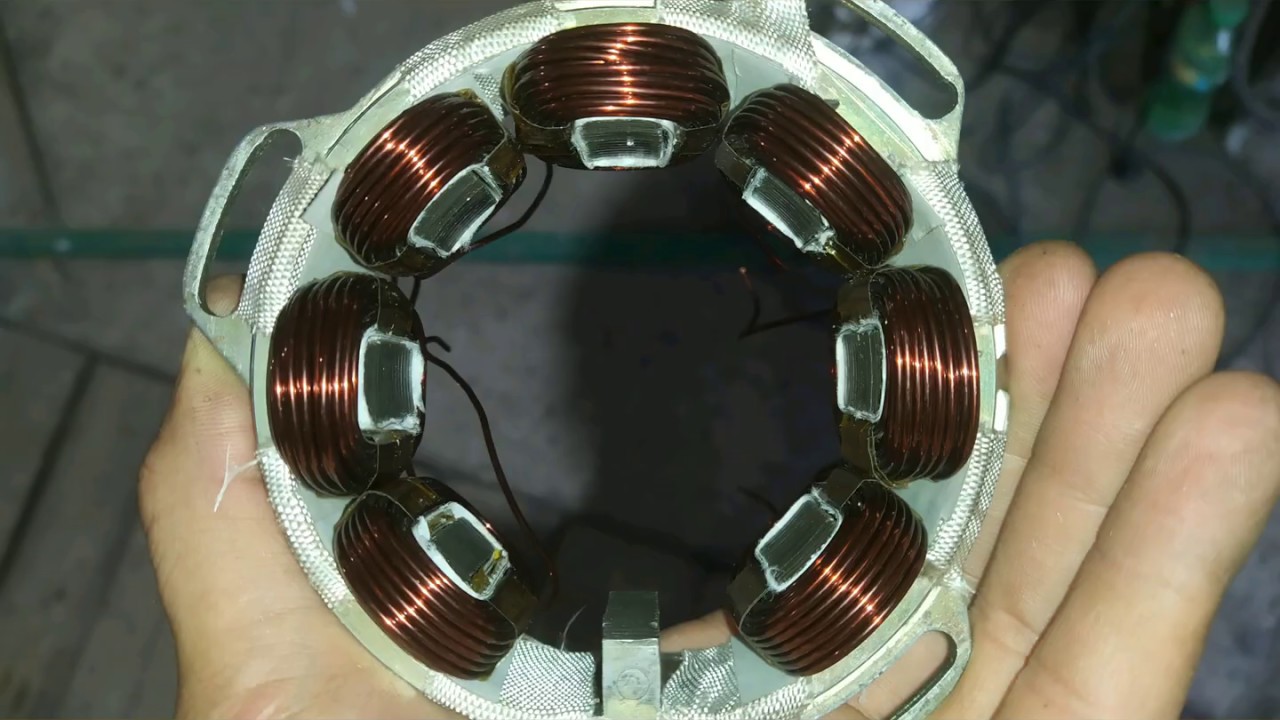

Вот статор уже очищен стальной щеткой и подготовлен под намотку.

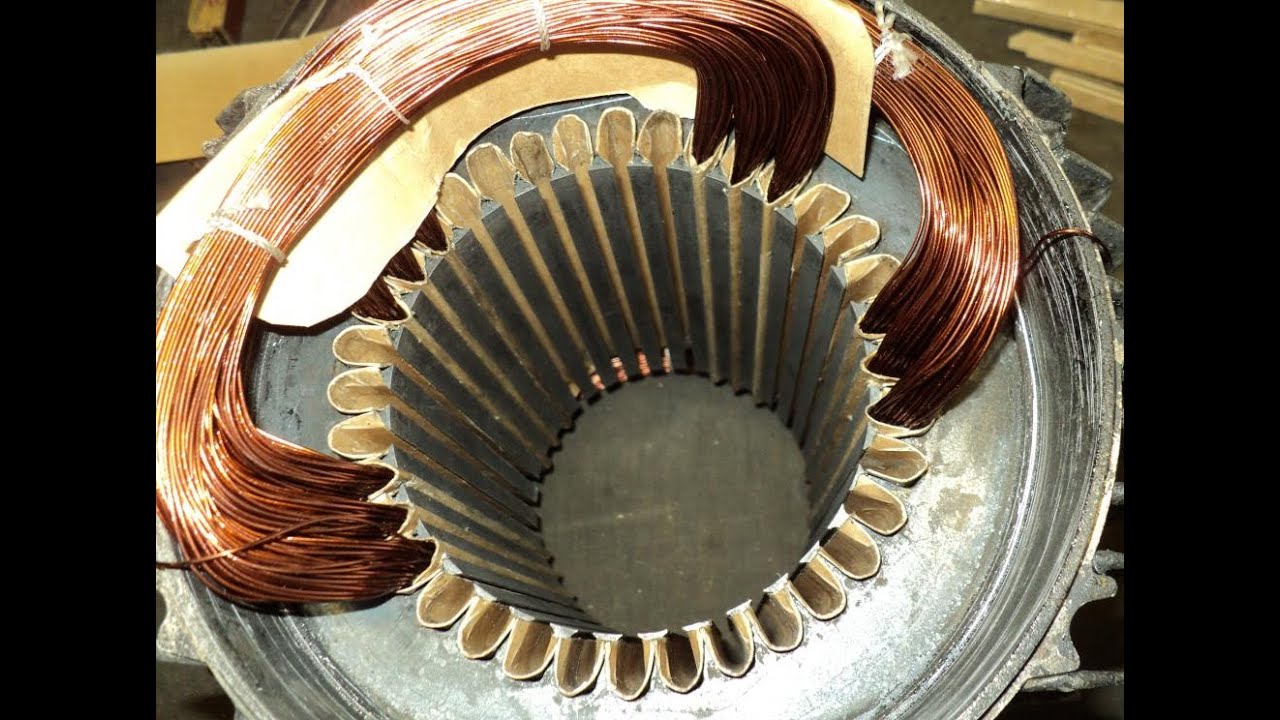

Теперь лучше всего из специального изоляционного материала синтофлекс, он очень прочен и при намотке толстым проводом не перерубается на выходах из паза. Или из прессшпана, но с ним нужно работать аккуратней, наблюдать за перегибами провода при выходе из паза, нужно нарезать изоляционные прокладки выступающие из торцов паза на 2,5- 3мм с каждой стороны и при плотной укладке по форме паза выступающие из паза на 3,5-4мм Это облегчит последующую заделку пазов: не придется обрезать лишнее. Изготовив и подогнав одну прокладку, по ее ширине или длине нужно отрезать ленту и, прикладывая образцовую прокладку, нарезать тридцать шесть аналогичных и уложить их в пазы.

Или из прессшпана, но с ним нужно работать аккуратней, наблюдать за перегибами провода при выходе из паза, нужно нарезать изоляционные прокладки выступающие из торцов паза на 2,5- 3мм с каждой стороны и при плотной укладке по форме паза выступающие из паза на 3,5-4мм Это облегчит последующую заделку пазов: не придется обрезать лишнее. Изготовив и подогнав одну прокладку, по ее ширине или длине нужно отрезать ленту и, прикладывая образцовую прокладку, нарезать тридцать шесть аналогичных и уложить их в пазы.

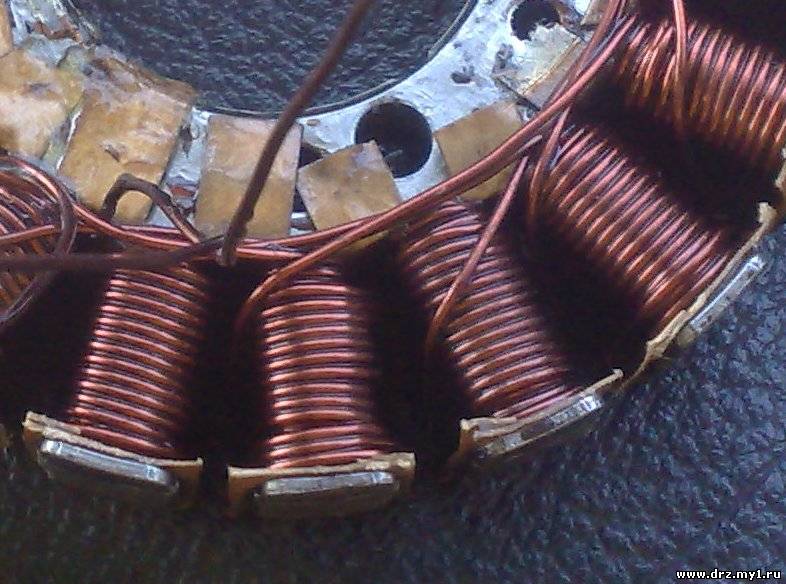

Начало первой обмотки. Видно, что провод идет волной из первого паза в четвертый.

Намотав половину витков одной фазы, продолжаем намотку в другую сторону, перекрывая пустые лобовые части полукатушек. На фото видно, что поворот начинается в пазу с выводом начала обмотки. Здесь можно заметить, что хоть провод и пошел в другую сторону, направление тока в пазу не изменилось. Не все статоры так намотаны, но так лучше: равномерней заполняются лобовые части и меньше мороки при опрессовке выступающей части готовой обмотки.

Вот намотана одна фаза. Ее конец помечен колечком.

Остальные фазы мотаются аналогично первой.

Вот уже две, начала и концы обмоток выходят с шагом через один паз.

Вот полностью намотаны все три фазы. Теперь нужно заделать пазы, уложив в них выступающие части прокладок, на фото они уже уложены. И обстучать через березовые проставки выступающие части катушек, так чтобы в просвете они не выступали за пределы железа вовнутрь и за пределы крепежного пояска снаружи. В таком виде нужно примерить статор в крышки генератора и проверить нет ли касания обмотки и корпуса и если есть, не поздно поправить. Зачистить и соединить, скрутив и пропаяв выводы концов обмоток. Изолировать лучше куском текстильного кембрика. Перед соединением неплохо проверить нет ли КЗ между фазами и на железо. При “силовой” сборке такое может случиться. В таком случае не поздно найти место контакта и изолировать его дополнительной прокладкой.

Теперь нужно связать обмотку наподобие колбасы и закрепить выводы кордовой ниткой, если таковой нет, льняной, применять капрон и прочие термопласты нельзя – потекут при сушке.

Для пропитки нужно слегка подогреть статор и погрузить его в пропиточный лак ГФ 95 или ему подобный. Никакой мебельный не подойдет. После пропитки нужно дать стечь лишнему лаку и поместить в печку газовой или электороплиты включеной на самый малый нагрев, на решетку или подвесить к решетке, а под статор подложить что-то несгораемое- кафельную плитку, чтобы не капало на раскаленный поддон. Если через час лак перестанет липнуть, то температура правильная и сушить еще два часа. Это самое простое. Если перемотка понравится можно сделать специальную печку для просушки со стабильной температурой . Еще можно сушить лампочкой 100Вт расположеной внутри статора, но это долго.

Для пропитки можно использовать эпоксидную смолу, но ее тоже надо подогревать до жидкого состояния, а если перегреть она схватится сразу. Можно пропитать автомобильной краской МЛ горячей сушки, но она толстая и перед просушкой нужно протереть железо статора, иначе не уберется в корпус, а якорь не уберется в статор.

Вот он готовый статор, теперь осталось собрать генератор.

Источник: https://xn—-7sbbil6bsrpx.xn--p1ai/%D0%BA%D0%B0%D0%BA-%D1%81%D0%B0%D0%BC%D0%BE%D0%BC%D1%83-%D0%BF%D0%B5%D1%80%D0%B5%D0%BC%D0%BE%D1%82%D0%B0%D1%82%D1%8C-%D0%B3%D0%B5%D0%BD%D0%B5%D1%80%D0%B0%D1%82%D0%BE%D1%80.html

как проверить часть своими руками

Основным узлом в электрической сети автомобиля по праву считается генератор. Благодаря работе этого устройства обеспечивается питание током всех потребителей энергии авто, начиная от оптики и магнитолы и заканчивая вспомогательными девайсами, такими как навигатор и регистратор. Одним из основных элементов данного механизма является статор генератора. Подробнее о его устройстве, диагностике и перемотке обмоток вы можете узнать в этой статье.

Содержание

[ Раскрыть]

[ Скрыть]

Устройство и принцип работы статора генератора

Статорный элемент состоит из таких деталей:

- сами обмотки;

- сердечник либо пакет;

- выводы для подключения к выпрямительному устройству.

Конструктивно статорное устройство состоит из трех обмоток, в которых формируется три разных значения переменного тока, такая схема представляет собой трехфазный вывод. К корпусу генераторного узла подключается по одному концу каждой обмотки, а второй конец соединяется с выпрямительным устройством. Чтобы усилить и сконцентрировать магнитное поле в обмоточных элементах, проводок от каждой обмотки прокладывается вокруг сердечника, который, в свою очередь, должен быть выполнен в виде металлических пластик.

Обмотка статорного устройства находится в специальных пазах, количество которых в большинстве агрегатов составляет 36. В самом пазу обмотка зафиксирована при помощи пазового клина, который также выполнен из изоляционного материала.

Возможные неисправности: признаки и причины

В работе статорного механизма может произойти два типа поломок — это обрыв в обмотках либо их замыкание на массу. В результате длительного воздействия влажности и температурных перепадов на торцевой поверхности сердечника могут расслоиться и растрескаться изоляция. Это в свою очередь, может стать причиной замыкания и ускоренного выхода из строя агрегата в целом. Вне зависимости от причины, признак неисправности один — генераторный узел перестает нормально функционировать, в его работе появляются неполадки, также агрегат не может генерировать ток.

Это в свою очередь, может стать причиной замыкания и ускоренного выхода из строя агрегата в целом. Вне зависимости от причины, признак неисправности один — генераторный узел перестает нормально функционировать, в его работе появляются неполадки, также агрегат не может генерировать ток.

Проверка статора генератора мультиметром

Как проверить механизм на предмет поломок? В зависимости от неисправности, статорный механизм может быть проверен на предмет обрыва либо замыкания.

Чтобы произвести диагностику обрыва, вам потребуется мультиметр либо контрольная лампочка:

- Возьмите тестер и активируйте его в режим омметра, после чего подключите щупы к выводам обмотки. В том случае, если обрыв в устройстве отсутствует, тестер должен вывести на дисплей значение сопротивления, составляющее около 10 Ом. Если же обрыв в устройстве имеется, соответственно, ток к обмоткам пройти не может, то значение сопротивления будет стремиться к бесконечности. В данном случае необходимо произвести проверку всех трех выводов.

- Что касается диагностики контролькой, то в данном случае вам необходимо будет подать отрицательный заряд от аккумуляторной батареи на один из контактов обмоточного устройства. Для этого вам потребуется изолированный провод. Положительный заряд необходимо будет подать через контрольку на другой контакт. Если источник освещения стал гореть, это говорит о том, что девайс работает нормально, если нет, то в системе имеется обрыв. Процедуру проверки нужно будет повторить для каждого вывода.

Что касается диагностики на предмет короткого замыкания, то она также может быть проведена с помощью тестера или лампы:

- Отрицательный щуп тестера следует подключить к статору, при этом мультиметр нужно настроить в режим омметра. Положительный щуп соединяется с контактом обмотки, без разницы, с каким именно. Процедура повторяется с каждым выводом.

- Что касается диагностики контролькой, то она осуществляется аналогичным образом. Отрицательный контакт аккумуляторной батареи соединяется с выводом статорного механизма, а положительный — от АКБ с любым выводом.

Если лампочка стала гореть, это говорит о том, что в механизме имеется короткое замыкание, если нет, то устройство работает в нормальном режиме. Диагностика осуществляется с каждым выводом (автор видео — канал altevaa TV).

Если лампочка стала гореть, это говорит о том, что в механизме имеется короткое замыкание, если нет, то устройство работает в нормальном режиме. Диагностика осуществляется с каждым выводом (автор видео — канал altevaa TV).

Инструкция по перемотке генератора своими руками

Ремонт статора заключается в перемотке обмоток.

Как выполнить эту процедуру своими руками:

- В первую очередь нужно разобрать генераторный узел и достать из него статор.

- Имеющиеся обмотки необходимо обжечь, чтобы они сгорели, но перед этим следует посчитать число витков и сделать соответствующую схему для перемотки. При этом на статоре нужно будет отметить места выводов для начала и конца обмотки. Не пугайтесь ее жечь, это не испортит железо, его магнитные характеристики не нарушатся.

- После сгорания производится очистка.

- Далее, используя такие материалы, как синтофлекс либо прессшпан, необходимо нарезать изоляционные прокладки.

Учтите, что они должны выступать из торцов паза примерно на 2.5-3 мм. Когда одна из прокладок будет сделана и подогнана под размеры, в соответствии с ее шириной либо длинной необходимо будет отрезать кусок ленты. Затем, используя эту прокладку, отрезать 36 кусков аналогичной длины и установить их в пазы.

Учтите, что они должны выступать из торцов паза примерно на 2.5-3 мм. Когда одна из прокладок будет сделана и подогнана под размеры, в соответствии с ее шириной либо длинной необходимо будет отрезать кусок ленты. Затем, используя эту прокладку, отрезать 36 кусков аналогичной длины и установить их в пазы. - Затем осуществляется перемотка. Суть перемотки заключается в том, чтобы проводок из одного паза шел как бы волной сразу в четвертый. Намотав половину витков на одной фазе, производится намотка в обратную сторону, при этом вам необходимо перекрыть пустые части полукатушек. Все фазы наматываются аналогичным образом.

- Когда фазы будут перемотаны, вам необходимо будет заделать пазы, установив в них выступающие части прокладок. Необходимо добиться того, чтобы выступающие части полукатушек не выступали за границы металла внутрь, а также за границы крепления снаружи. Для этого через проставки катушки следует обстучать.

- На данном этапе может произвести проверку и примерить статор в крышке генераторного узла, убедитесь в том, что обмотки не касаются корпуса.

Если же касание есть, то от него нужно избавиться.

Если же касание есть, то от него нужно избавиться. - Произведите очистку и соединение выводов обмоточных элементов, для этого скрутите их между собой и запаяйте. Также их необходимо будет заизолировать, для этого можно использовать текстильный кембрик.

- Перед непосредственным соединение нужно убедиться в том, что между фазами, а также на металл нет короткого замыкания. Если замыкание имеется, то необходимо обнаружить место контакта, после чего заизолировать его, для этого потребуется еще одна прокладка.

- Выполнив эти действия, вам нужно будет связать обмоточные элемент и зафиксировать его контакты с помощью кордовой нити. Если ее нет, можно использовать льняную нить, но только не капроновую, иначе при сушке она расплавится и потечет. Статорный механизм нужно немного подогреть, это делается для просушки, после чего поместить его в емкость с пропиточным лаком либо похожим веществом. Мебельный лак использовать нельзя.

- Когда девайс пропитается, подвесьте его и подождите какое-то время, пока весь лак не стечет.

Затем устройство рекомендуется поместить в духовку обычной печки, которую нужно настроить на минимальный нагрев, его лучше будет подвесить, а под него установить старую кафельную плитку. Или что-то подобное, главное, чтобы лак не стекал на горячий поддон. Подождите около одного часа — если за это время лак перестанет липнуть, то при такой же температуре вам нужно будет сушить девайс еще около 2 часов.

Затем устройство рекомендуется поместить в духовку обычной печки, которую нужно настроить на минимальный нагрев, его лучше будет подвесить, а под него установить старую кафельную плитку. Или что-то подобное, главное, чтобы лак не стекал на горячий поддон. Подождите около одного часа — если за это время лак перестанет липнуть, то при такой же температуре вам нужно будет сушить девайс еще около 2 часов.

Фотогалерея «Самостоятельная перемотка статора»

Заключение

Как видите, процедура перемотки обмоток в целом — достаточно сложная и кропотливая процедура, справиться с выполнением такой задачи сможет далеко не каждый. В общей сложности ее выполнение займет не менее четырех часов свободного времени. При этом если вы допустите ошибки и узнаете об этом только в конце, то можно считать, что время было потрачено зря. Поэтому если вы не усидчивы, то возможно, есть смысл приобрести новый статор.

Загрузка …Видео «Наглядная инструкция по перемотке»

Как не допустить ошибок при выполнении этой задачи — смотрите в ролике ниже (автор видео — канал sypostat1).

Ремонт генераторов, перемотка статора, ротора.

8 (800) 505-10-92

Головной офис

+7(4852) 59-91-31

+7(4852) 91-05-32

Москва

+7(495) 902-65-32

сайт: www.adkom.ru

email: [email protected]

Ремонт генераторов, перемотка статора, ротора.

Артикул: Ремонт генераторов

Цена: по запросу

Наличие: доступно под заказ

Наша компания станет гарантом качественного ремонта генератора

Всем владельцам электрооборудования, включая профессиональные электростанции, наша компания готова предложить полный спектр услуг, связанных с ремонтов и техническим обслуживанием электродвигателей и ремонтом генераторов. Наши лучшие специалисты своевременно и профессионально произведут комплекс работ на самом высочайшем уровне. При этом Вы можете быть абсолютно уверены в качестве производимых работ.

Наши лучшие специалисты своевременно и профессионально произведут комплекс работ на самом высочайшем уровне. При этом Вы можете быть абсолютно уверены в качестве производимых работ.

Перечень производимых нашей компанией работ

Обратиться к нам можно в связи с любыми затруднениями в работе электродвигателя, ведь в услуги компании входят:

- Разборка генератора и его диагностика с выявлением различных повреждений, как в механической, так и в электрической частях;

- Перемотка генератора любой сложности и дальнейшая пропитка обмотки с использованием специального электромеханического лака;

- Замена самих подшипников и восстановление подшипниковых щитов;

- Ремонт блоков возбуждения генераторов, замена автоматических регуляторов напряжения AVR;

- Ремонт и поставка вращающихся диодных мостов генераторов, с проверкой и заменой диодов и варисторов;

- Ремонт роторов с последующей статической и динамической балансировкой, необходимой для выявления отклонений в уравновешенности массы ротора.

Профессиональная перемотка генератора – залог успешной работы электрооборудования

В результате эксплуатации генератора, как бы бережно Вы не пытались относиться к оборудованию, происходит неизбежное повреждение изоляции обмоток. Изоляция может повреждаться вследствие воздействия высоких температур и перегрева двигателя, разрушающего влияния повышенной влажности окружающей среды, вибраций, или банального загрязнения действующих частей пылью.

Для того, чтобы исправить неполадки в работе электрооборудования производится перемотка роторной и статорной обмотки. После перемотки обмотку генератора пропитывают электромеханическим лаком и просушивают. Затем производят сборку электродвигателя, проверку и испытания генератора. Использование только качественных и сертифицированных материалов в работе дает гарантированно отличный результат. А наши специалисты помогут произвести перемотку ротора, статора и якоря генератора.

Стоит помнить о том, что в целом ряде случаев профессиональна перемотка обмоток генератора является наиболее целесообразным выходом. И обойдется Вам примерно в 30-40% дешевле, нежели покупка нового оборудования. Специалисты нашей компании произведут доскональную диагностику, составив полный список необходимых ремонтных работ. Политика нашей фирмы основывается на честном и доверительном отношении к клиентам. Поэтому если произведение ремонта электрооборудования является нецелесообразным, мы всегда сообщаем об этом клиенту.

И обойдется Вам примерно в 30-40% дешевле, нежели покупка нового оборудования. Специалисты нашей компании произведут доскональную диагностику, составив полный список необходимых ремонтных работ. Политика нашей фирмы основывается на честном и доверительном отношении к клиентам. Поэтому если произведение ремонта электрооборудования является нецелесообразным, мы всегда сообщаем об этом клиенту.

Почему стоит обращаться именно к нам?

За длительный период работы профессионалы нашей компании накопили ценнейший опыт и мастерство в ремонте генераторов любой сложности. К достоинствам нашей компании можно отнести:

- Наличие собственных помещений, оснащенных всеми необходимыми инструментами для произведения работ;

- Квалифицированный штат сотрудников;

- Проведение всего объема работ исключительно в соответствии с техническими условиями завода-изготовителя;

- Гармоничное сочетание цены и качества на все производимые услуги по ремонту электродвигателей и генераторов.

Ремонт и перемотка статора генератора в С-Пб

Выполним работу

быстрее всех в

Санкт-Петербурге

Готовы работать

24 часа в сутки!

По предварительной договоренности

Возможен вывоз и доставка обратно

исправного оборудования.

Звоните!

Гарантия качества

ремонтных работ.

100% специалисты

Мы производим качественный ремонт и перемотку статоров генераторов в Санкт-Петербурге.

Когда речь заходит о ремонте статора генератора, то может подразумеваться множество различных электрических машин. Это могут быть машины постоянного или переменного тока, однофазные или трехфазные, синхронные или асинхронные, с различными видами возбуждения вращающегося магнитного поля.

Очень широк диапазон мощностей генераторов. Это может быть миниатюрный генератор системы зажигания ручной бензопилы, автомобильный генератор, генератор сварочного инвертора или генератор мощной дизельной генераторной установки (ДГУ) мощностью в несколько мегаватт.

Несмотря на колоссальные различия таких электрических машин, ремонт обмотки статора генератора у них имеет много общего.

Ремонт обмотки генератора. Методика и особенности

Любой ремонт статора электрической машины, будь то генератор или электродвигатель, начинается с тщательного осмотра. На этом этапе легко обнаруживаются видимые повреждения обмоток и изоляции. В дальнейшем с помощью приборов измеряется сопротивление изоляции обмоток, омическое сопротивление обмоток.

На основании осмотра и измерений делаются выводы о характере неисправности. Она может заключаться в обрыве обмоток, коротком замыкании, межвитковом замыкании. Исходя из выявленных неисправностей, определяются способы их устранения и объемы ремонтных работ. Например, может потребоваться полная перемотка статора генератора или только отдельной обмотки.

Например, может потребоваться полная перемотка статора генератора или только отдельной обмотки.

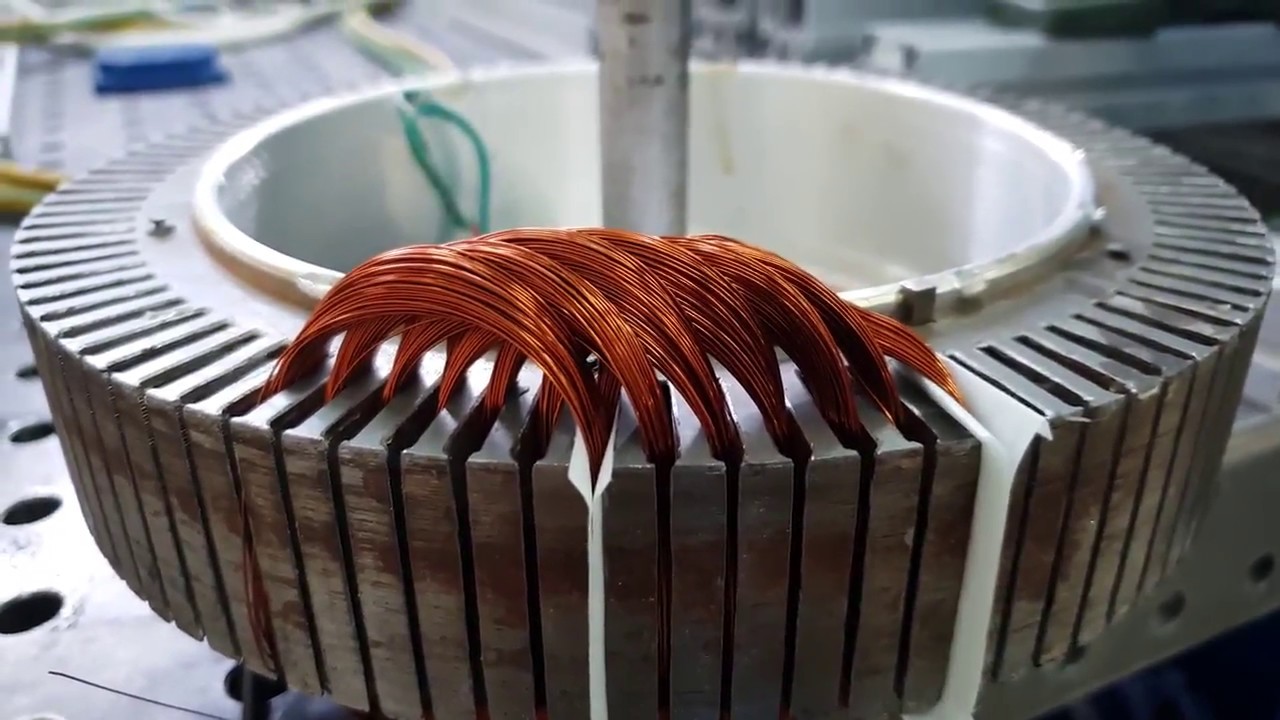

Следует заметить, что перемотка обмотки статора генератора очень трудоемкий процесс, практически все ремонтные операции выполняются вручную. Вручную удаляются обмотки, вышедшие из строя, вручную укладываются и изолируются новые обмотки. Чтобы добиваться отличного качества ремонта и укладываться в отведенные сроки персонал осуществляющий ремонт должен хорошо освоить технологию и иметь большой практический опыт. Обычно устойчивые производственные навыки нарабатываются годами.

В зависимости от мощности электрической машины обмотка статора генератора выполняется из эмальпровода или обмоточной шины. От их качества и качества изоляционных материалов во многом зависит надежность ремонта. Также качество ремонта во многом зависит от соблюдения технологии пропитки и сушки обмотки статора.

Отметим, что перемотка генератора и перемотка электродвигателей не имеют принципиальных отличий.

Ремонт обмоток статора компанией ООО «НЕВАДА»

Уже больше десяти лет наша компания присутствует на рынке ремонта электроэнергетического оборудования в Санкт-Петербурге и Ленинградской области. Мы принимаем заказы на ремонт различных электрических машин и аппаратов.

Наша компания производит ремонт генераторов, трансформаторов, электродвигателей. Один из самых востребованных видов ремонта это перемотка статора.

В последнее время нам поступает много заказов на ремонт генераторов таких производителей как Honda (Хонда), Huter (Хутер), Fubag, Hyundai (Хендай), Elitech, других мировых производителей. Наша фирма ремонтирует генераторы различного назначения:

Для качественного ремонта у нас имеется все необходимое. Ремонтные мастерские, оснащенные современными станками и оборудованием, опытный высококвалифицированный персонал, все необходимые для ремонта материалы. Нашим заказчикам мы гарантируем качественный ремонт в сжатые сроки.

Наши заказчики:

Заказать услугу

Ветрогенератор своими руками — подробное описание как сделать ветряк

В этой статье я хочу расписать в общих чертах как можно сделать ветрогенератор из самых доступных и легко находимых материалов. Сам я имею опыт изготовления и успешного использования небольших ветрогенераторов на даче, как раз изготовленных из автомобильных генераторов, поэтому хочу рассказать что и как делается. Конечно большую мощность с такого ветрогенератора ожидать не стоит, так как он маленький и легкий, но 2-2,5ампер на ветру 5м/с это реальность, и 10ампер при ветре 10м/с. Если вас устраивает мощность такого ветрячка 10А*14V=140Watt, то идем дальше. Кстати на 24 вольта максимум с ветрогенератора видел 370ватт, поэтому можно и больше выжать если надо.

Сам я имею опыт изготовления и успешного использования небольших ветрогенераторов на даче, как раз изготовленных из автомобильных генераторов, поэтому хочу рассказать что и как делается. Конечно большую мощность с такого ветрогенератора ожидать не стоит, так как он маленький и легкий, но 2-2,5ампер на ветру 5м/с это реальность, и 10ампер при ветре 10м/с. Если вас устраивает мощность такого ветрячка 10А*14V=140Watt, то идем дальше. Кстати на 24 вольта максимум с ветрогенератора видел 370ватт, поэтому можно и больше выжать если надо.

>

Генератор

Конечно первым делом понадобится автомобильный генератор и токарь чтобы выточить новый ротор. Ротор генератора нужно выточить новый так как генератор будет переделываться на магниты, по другому с родной катушкой никак. Конечно можно запитать катушку и вклеить пару магнитиков для самовозбуждения генератора, но катушка ротора сама потребляет около 2-3Ампера, поэтому всю энергию она будет кушать и в аккумулятор будет попадать что-то лишь на сильном ветре. В общем на магниты из-за того чтобы избавится от этой катушки и сэкономить 2-3 ампера зарядного тока, который пойдет на зарядку аккумулятора!.

В общем на магниты из-за того чтобы избавится от этой катушки и сэкономить 2-3 ампера зарядного тока, который пойдет на зарядку аккумулятора!.

>

У токаря нужно будет по размерам заказать новый ротор. Точится новый ротор под имеющиеся магниты, магниты отлично подойдут размерами 20*10*5мм, больше и мощнее не надо. Токарю нужно принести старый ротор и оба подшипника, передний и задний, и сказать что мол так и так под магниты делаю и диаметр ротора должен быть такой то. Диаметр нужно определить из толщины магнитов, скажем у вас генератор от классики и его диаметр 89мм, а магниты толщиной 5мм, тогда 89-5-5-1,5-1,5=76мм, на зазор нужно оставить примерно 1,5мм, меньше не надо, так как уголки магнитов не плотно прилегают к ротору и будут немного торчать.

Магниты

Ширина статоров автомобильных генераторов обычно составляет 25мм, поэтому магниты длинной 20-30мм отлично подходят. А вот количество зубов на статоре может быть разным, от грузовых машин и тракторов обычно генераторы на 18 зубов, а на статорах генераторов от легковых обычно 36 зубов. Лучше если будет статор на 36 зубов, так как из моей практики магнитное залипание получается меньше, а следовательно потом винту будет легче стартовать. Количество магнитов для генератора на 36 зубов нужно 24шт (24полюса), а для генератора на 18 зубов, магнитов нужно 12шт(12полюсов), или 24 шт(по два магнита на полюс).

Лучше если будет статор на 36 зубов, так как из моей практики магнитное залипание получается меньше, а следовательно потом винту будет легче стартовать. Количество магнитов для генератора на 36 зубов нужно 24шт (24полюса), а для генератора на 18 зубов, магнитов нужно 12шт(12полюсов), или 24 шт(по два магнита на полюс).

Магниты на роторе располагаются через равные расстояния с чередованием полюсов (SN). Если зубов на статоре 36, то на роторе должно быть 24 полюса, если к ним поднести магнит, то магнит должен отталкиваться и притягиваться поочередно от каждого полюса. Магниты нужно располагать прямо, без всяких скосов. Магниты ставят под скосом чтобы снизить залипание, но статор короткий и залипание вы не снизите, а вот эффективность магнитов упадет из-за замыкания магнитного поля через кончики полюсов.

Если статор на 18 зубов, то полюса можно составлять из нескольких магнитов, например по два на полюс, тогда два (S) а два (N). Чтобы точно разместить магниты нужно разметить ротор по кругу, а далее магниты обматываются обычным скотчем и внутрь заливается эпоксидная смола. Чтобы было надежнее можно магниты предварительно приклеить и потом сверху обмотать тонкой нитью, и заливать эпоксидной смолой, но я вообще сейчас не заливаю магниты эпоксидкой, обматываю нитками ровненько в один слой и несколько раз обматываю скотчем и все отлично и надежно держится.

Чтобы было надежнее можно магниты предварительно приклеить и потом сверху обмотать тонкой нитью, и заливать эпоксидной смолой, но я вообще сейчас не заливаю магниты эпоксидкой, обматываю нитками ровненько в один слой и несколько раз обматываю скотчем и все отлично и надежно держится.

Статор

Статор генератора придется перемотать так как лопасти не смогут крутить генератор как двигатель автомобиля под 2000-4000об/м, следовательно генератор будет давать очень низкое напряжение 2-5вольт, которого для зарядки аккумулятора на 12(14)вольт не достаточно. Перемотка только на первый взгляд страшна, а на самом деле все проще. Для перемотки нужно раздобыть более тонкий провод диаметром 0,6-1мм, но не толще и не тоньше, иначе будет не совсем то что нужно. Перемоткой генератора мы добьемся что уже при 200-300об/м генератор будет давать напряжение больше 14вольт, а значит сможет заряжать аккумулятор, а штатная обмотка достигает начала зарядки при примерно 1000об/м, то-есть мы поднимем напряжение генератора в четыре-пять, а то и шесть раз, зависит от толщины провода и количества витков.

Перематывается генератор так, сам генератор изначально имеет трехфазную обмотку, преимущество перед однофазной в том что нет вибраций при вращении ротора под нагрузкой и мощность выше. И мы тоже намотаем новую трехфазную обмотку. Сначала надо удалить старую обмотку, для этого можно бросить статор в костер, обмотка и лак обгорят и все легко удалится, далее можно почистить статор от сажи и промыть (можно и покрасить).

Для перемотки понадобится эмаль-провод диаметром 0,6-1мм и пленкоэлектрокартон. Пленкоэлектрокартон нужен в качестве прокладок между проводом и железом статора чтобы не-было замыкания на железо. Из него нарезаются бумажки и вставляются в пазы между зубами статора, кстати если не найдете, то можно использовать и обычный картон, но когда мотаете каждую катушку проверяйте на замыкание на железо, контакта с железом не должно быть.

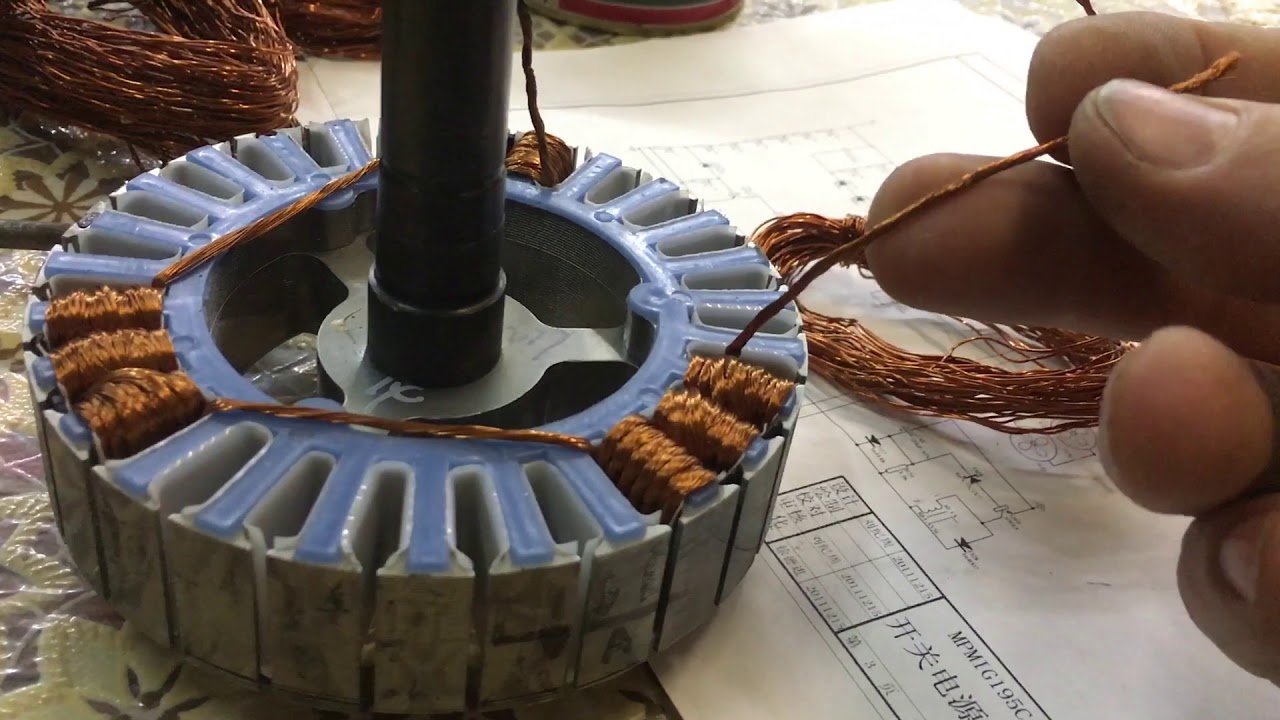

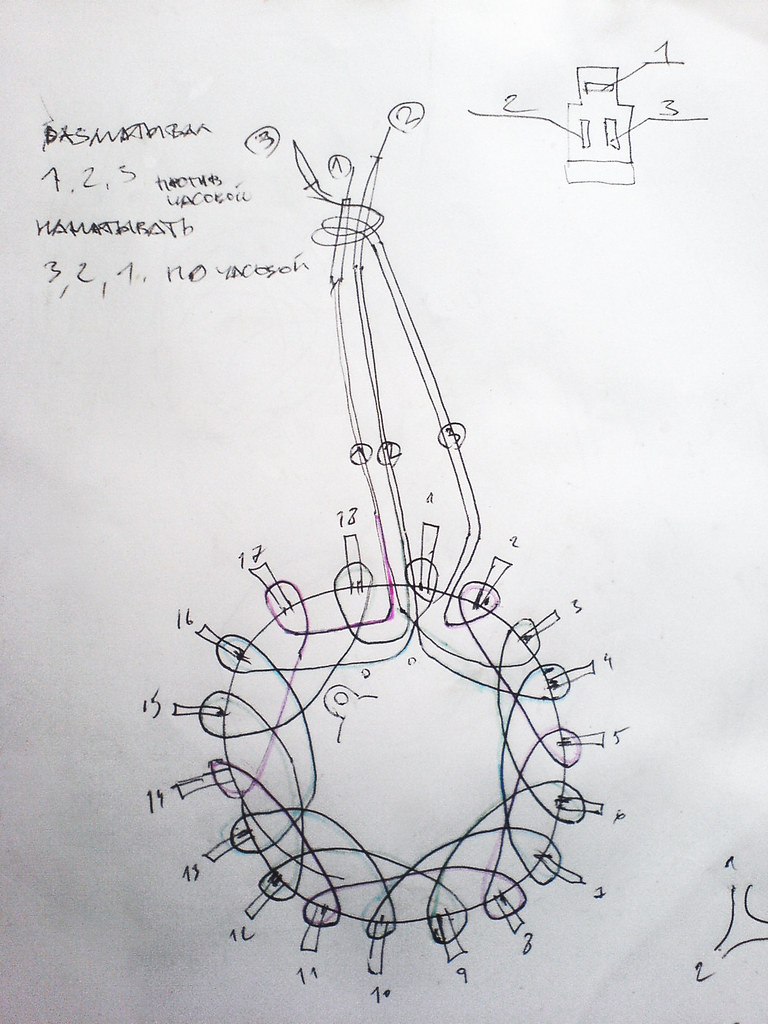

Перемотка статора

Намотка начинается с первой фазы, мотается через каждые два зуба, эти зубы остаются для второй и третей фазы. Намотать катушки можно двумя способами. Первый это так называемая всыпная обмотка, когда катушки сначала наматываются на оправке, а потом заправляются в пазы. Второй способ, это намотка прямо на зубы, он предпочтительней, так как укладка провода плотнее виток к витку, витков входит больше, значит и напряжение будет выше. Так же при намотке прямо на зубы уходит провода меньше так как лобовые части катушек не длинные, а меньше провода, меньше сопротивление фазы, больше ток отдаваемый генератором.

Намотать катушки можно двумя способами. Первый это так называемая всыпная обмотка, когда катушки сначала наматываются на оправке, а потом заправляются в пазы. Второй способ, это намотка прямо на зубы, он предпочтительней, так как укладка провода плотнее виток к витку, витков входит больше, значит и напряжение будет выше. Так же при намотке прямо на зубы уходит провода меньше так как лобовые части катушек не длинные, а меньше провода, меньше сопротивление фазы, больше ток отдаваемый генератором.

Начинаете мотать с любого первого зуба в любую удобную сторону, хоть по часовой стрелке, хоть против. На первый зуб тоже без разницы в каком направлении, главное начинаете накручивать виток к витку от корня к кончику зуба. Когда пройдете ряд до кончика, то обратно второй слой к корню, главное плотненько и ровно. Если статор у вас от классики на 36 зубов, то должно получится на зубе три ряда по 12-13 витков, всего 36-39витков. Если будет чуть больше или меньше, то не страшно, можно мотать не считая витки, прошли ряд от корня до кончика и обратно. Если провод 1мм, то два ряда витков получится.

Если провод 1мм, то два ряда витков получится.

Намотав первый зуб чтобы катушка не разматывалась на нее можно капнуть супер клеем и приклеить кусочек бумаги там где кончается и выходит провод. Дальше пропустив два зуба так же и в том же направлении мотаем следующую катушку. Если мотаете против часовой стрелки, то и все катушки в фазе так же в одном направлении, это важно. Когда намотаете все катушки одной фазы, то у вас будет на выходе два провода, начало и конец фазы. Когда намотаете три фазы, то на выходе будет шесть проводов, которые потом перед диодным выпрямительным мостом нужно соединить звездой или треугольником. После намотки статор нужно пропитать лаком или эпоксидной смолой чтобы обмотка уже больше не двигалась (можно пропитать краской).

Соединение фаз треугольником дает больше силы тока Амперы, но напряжение ниже, поэтому лучше соединять звездой, она дает больше напряжение, а значит и начало зарядки аккумулятора раньше.

Треугольником соединяется так, начало первой фазы с концом второй, начало второй с концом третье, а начало третьей с концом первой. Три эти соединения и есть выход на диодный мост, а после него уже два провода (+-).

Три эти соединения и есть выход на диодный мост, а после него уже два провода (+-).

Звездой соединяется так, все концы фаз или начала фаз соединяются вместе (три провода), а три свободных конца на диодный мост. Ниже на картинке изображено соединение звездой и треугольником, U1, U2, U3 это концы на диодный мост.

>

Когда генератор будет готов естественно его нужно покрутить и узнать что он выдает. Это можно сделать например шуруповертом или дрелью. Если при 300об/м генератор после диодного моста выдает 20-30вольт, значит все нормально, если очень мало, то что-то вы сделали не так, но не будем о грустном. Еще желательно измерить сопротивление фаз по отдельности в Омах. Сопротивление будет 2-3 Ома и это нормально, можно даже высчитать какой ток будет идти на зарядку аккумулятора при разных оборотах.

Например у вас при 300об/м 25вольт, тогда 25вольт минус напряжение аккумулятора 14вольт и разделить на сопротивление фазы, 25-14:2=5,5Ампер, но у нас соединение звездой значит разделить 5,5:1,7= 3,2А, значит при 300об/м вы получите 3,2Ампер ток зарядки, но есть потери на диодном мосту и в проводах, поэтому реально будет меньше, около 2-2,5А. Так как напряжение растет в линейной зависимости от оборотов то ток зарядки можно посчитать на любых оборотах. Например при 900об/м будет 75-14:2=30Ампер, но надо учитывать что КПД генератора упадет из за реактивного внутреннего сопротивления и возрастут потери в проводах и пр, и останется примерно половина, а остальное потратится на нагрев катушек генератора и проводов. Провода кстати надо потолще, как минимум 2,5квадрата, а если ветряк очень далеко от аккумулятора, более 20 метров, то провод нужен сечением потолще.

Так как напряжение растет в линейной зависимости от оборотов то ток зарядки можно посчитать на любых оборотах. Например при 900об/м будет 75-14:2=30Ампер, но надо учитывать что КПД генератора упадет из за реактивного внутреннего сопротивления и возрастут потери в проводах и пр, и останется примерно половина, а остальное потратится на нагрев катушек генератора и проводов. Провода кстати надо потолще, как минимум 2,5квадрата, а если ветряк очень далеко от аккумулятора, более 20 метров, то провод нужен сечением потолще.

Рама и ось

После того как генератор готов можно придумывать как сделать раму. Сначала нужно сделать поворотную ось, проще ее заказать у токаря. Ось не обязательно делать там с токосъемниками, достаточно сделать простую ось с отверстием для кабеля внутри (полая ось). Я не использую токосьемные кольца со щетками, провод проходит внутри поворотной оси и ничего не перекручивается, поэтому не замарачивайтесь ненужными сложностями.

Раму для крепления генератора, хвоста и поворотной оси придется наверно делать металлическую и понадобится сварка, отрезная машинка (болгарка) и дрель. Ниже вариант изготовления рамы, сделана из подручного металлолома, для крепления генератора приварены две трубки, ну в общем понятно, размеры примерные.

Ниже вариант изготовления рамы, сделана из подручного металлолома, для крепления генератора приварены две трубки, ну в общем понятно, размеры примерные.

>

Ветроколесо

После рамы остается самое сложное, это винт ветрогенератора. Самое простое из чего его можно сделать это обыкновенные канализационные трубы диаметром 110мм и 160мм, лучше из доступного 160мм. Трубы большего диаметра сложнее найти, поэтому 160мм, кстати трубы только оранжевые, серые не пойдут, они после резки сворачиваются, деформируются.Лопасти это сложная часть, так как должна быть правильная аэродинамика лопасти, то-есть лопасть нужно рассчитывать чтобы получить нужную быстроходность и КИЭВ. Для расчета винта есть специальная программа в виде таблицы эксель, там можно вводить данные и получить готовые размеры для вырезания лопасти, подробнее здесь — Расчёт лопастей из ПВХ труб.

Там кстати уже есть скриншоты готовых винтов, например Лопасть 3D1500Z5T160 хорошо подойдет если генератор перемотан проводом 0,6-0,8мм. А если проводом 0,9-1,2мм, то Лопасть 3D1500Z6.5T160.

А если проводом 0,9-1,2мм, то Лопасть 3D1500Z6.5T160.

Для новичков эти расчеты могут оказаться сложными, тогда есть еще вариант. Вот здесь — Универсальная лопасть я в программке просчитал универсальные координаты, которые высчитываются самостоятельно исходя из диаметра трубы. В программе эксель я проверил лопасть при разной длинне и на разных диаметра и результаты хоть и разнятся, но примерно одинаковы и средний КИЭВ 0,3. Можно ставить от трех до шести лопастей, изменяется быстроходность, но мощность остается одинаковой. Эта универсальная лопасть опробована мной на ветряке из автомобильного генератора, делал четыре лопасти диаметром 1,3м.

>

Рассчитывается лопасть очень просто, диаметр трубы нужно разделить на пять, к примеру 160мм/5=32мм, Эти 32 миллиметра нам и нужны. Далее отрезаете кусок трубы нужной длинны и чертите линию вдоль. Далее от корня лопасти по линии делаете две отметки, первая на длинне 15%, вторая на длинне 50%.

На картинке обозначены буквы, это размеры от линии до точек. Длиннна лопасти 75мм под винт 1,6м, который хорошо подойдет для переделанного автогенератора.

Длиннна лопасти 75мм под винт 1,6м, который хорошо подойдет для переделанного автогенератора.

Точка А, 32*2=64мм, корень лопасти

ТочкаБ, 32*4=128мм, длинна 15%

ТочкаВ, 32*2,5=80мм, длинна 50%

ТочкаГ, 32*2=64мм, кончик лопасти

Точки Д-Е это прямая линия, на которой свелятся отверстия для крепления лопасти, точки Д,Е отмечаются на расстоянии 32, мм, тоесть умножаются на 1.

То есть первый размер умножаем всегда на 2 (А), второй на 4(Б), третий на 2,5(В), четвертый на 2(Г), и линия для крепления на 1(Д-Е). По этой методике можно делать лопасти из труб любого диаметра и лопасти делать любой приемлемой длинны. Например из 110-й трубы делать лопасти длиннее 55см смысла нет, они слишком жидкие получаются и на сильном ветре будут прогибаться, сильно шуметь и флаттировать. Из 160-й до 80см, и тд.

br>

>

Кстати после вырезания нужно обработать кромки лопасти. Фронт лопасти надо закруглить, а тыл заострить. фронт это передняя кромка, которой она вращается вперед, а задняя кромка это тыл.

фронт это передняя кромка, которой она вращается вперед, а задняя кромка это тыл.

Контроллер

Контроллер конечно проще купить готовый, тем более что они не так дороги, правда в основном нужно заказывать в иностранных интернет магазинах, так как наши перекупщики накручивают как минимум двойную цену. Но контроллер можно изготовить самостоятельно. В этой статье подробно про это описано Балластный регулятор для ветряка, подробнее смотрите в разделе «Мой небольшой опыт», так три статьи про контроллер.Вот наверное все, надеюсь ничего не упустил, если есть вопросы остовляйте комментарии или пишите вконтакте.

Перемотка статора и ротора дизельного генератора | SCUA

Перемотка статора и ротора дизельного генератора 044 388 90 40; 050 330 90 40.

Эксплуатируя дизельные генераторы мы в большей или меньшей мере сталкиваемся с их ремонтам.

Если говорить о ремонте механической части дизельгенератора, о двигателе, то здесь на помощь приходят техники-мотористы, диагносты топливной системы и механики.

Но, если дизельный двигатель работает исправно, а генератор не дает напряжение, что делать в этом случае? в чем может быть причина, и как ее устранить?

В этом случае необходимо привлечь специалистов в сфере электрики и электроники автономных электростанций.

Всегда ли нужна полная перемотка статора и ротора дизельного генератора?

Нет, не всегда, в большинстве случаев страдает статорная обмотка или регулятор напряжения, что и приводит к отсутствию напряжения на дизельгенераторе.

Ремонт бензиновых, газовых, дизельных и сварочных генераторов.

Ремонт и перемотка альтернаторов (статор, ротор, регулятор напряжения AVR):

MECC ALTE, MARELLI, SINCRO, STAMFORD, LIMA MAC, SDMO, HONDA, YAMAHA, GEKO, GESAN, GEN MAC, HIMOINSA, ALTAS, TPH, DALGAKIRAN, KJ POWER, COOPER, MATARI, KS, HYUNDAI, ETERNUS, ELEMAX, GLEENDALE, KIPOR, G-POWER, GJG.

Сервисный центр 050 330 90 40; 044 388 90 40

Подпишитесь на наш Youtube-канал и будьте в курсе, что и почему ломается в генераторах!

Мы на фейсбук https://www.facebook.com/sc.com.ua/?ref=bookmarks

Возможные поломки электрической части дизельного генератора, влияющие на выходное напряжение:

— выключен защитный автомат, это может быть следствием короткого замыкания, токового перегруза, перекоса фаз и неисправностью самого автомата

— неисправность автоматики ввода резерва

В этом случае стрелка вольтметра на генераторе будет показывать надлежащее значение 230-400вольт(однофазный/трехфазный генератор), при этом на выходе АВР напряжение будет отсутствовать

— неисправность автоматического регулятора напряжения AVR

При этой поломке напряжение генератора может быть высоким, низким, или отсутствовать вовсе. Особо опасны случаи, когда неисправный регулятор напряжения, дает высокое напряжение, которое выводит из строя питающуюся нагрузку (электро-потребители).

— неисправность статорной обмотки может выражаться в отсутствии генераторного напряжения, высоком, низком напряжении, или в отсутствии напряжения на какой либо из фаз (для трехфазных генераторов)

— неисправность роторной обмотки проявляется в виде полного отсутствия напряжения на выходе дизельного генератора.

Как определить, что именно поломалось?

Если у вас есть квалификация и КИП позволяющие производить диагностику неполадок электрической части подобных агрегатов, тогда, проверьте исправность всех вышеприведенных узлов дизельного генератора, в указанной последовательности.

Если Вам необходима помощь специалистов, обращайтесь в наш сервисный центр по телефонам 044 388 90 40 или 050 330 90 40.

Можно ли отремонтировать обмотки статора дизельного генератора в домашних условиях?

Нет, так как статорная обмотка дизельного генератора, зачастую включает в себя ряд дополнительных обмоток, контролирующих напряжение, подающих питание для регулятора, питание 12 вольт.

Нужно ли самостоятельно снимать обмотки альтернатора и отдавать в ремонт?

Все зависит от Вашей квалификации. Достаточно часто попытки самостоятельно снять статор или ротор, заканчиваются сломанными щетками, корзинами, подшипниками и т.п.

Мы рекомендуем делать все в комплексе на одном сервисе, так как решение «под ключ», минимизирует возникновение непредвиденных, дополнительных сложностей.

Искусство перемотки назад

Искусство перемотки назад

Использование перемотанных статоров и якоря является нормой в сфере технического обслуживания, но лишь немногие из них предлагают услугу

Грег Наперт

Октябрь 1999 г.

Множество магазинов аксессуаров

в стране предоставляют услуги по капитальному ремонту и ремонту авиационных генераторов и генераторов, но немногие предлагают услугу перемотки якоря и статора. Якорь и статор в сборе являются сердцем генераторных и пусковых агрегатов.

Якорь представляет собой относительно сложный компонент, состоящий из медной проволоки и металлических пластин вокруг единственного вала. Конструкция статора не такая уж и сложная, но труд, связанный с его перемоткой, в большинстве случаев делает его непрактичным. Многие магазины могут легко выполнить легкий ремонт арматуры и статоров. Эти ремонты включают в себя механическую обработку коммутатора или подрезку слюды — возможно, даже повторное покрытие оголенных проводов лаком, но полный капитальный ремонт выходит за рамки их возможностей.Вместо этого якорь заменяется новым или отремонтированным. Из-за этих проблем в стране всего несколько магазинов, которые занимаются ремонтом арматуры. Один из них — объект в Ft. Лодердейл, Флорида, под названием Thrust-Tech Aviation, Inc. (TTA). Thrust-Tech — это ремонтная станция FAA с сертификатом Limited Accessory и Limited Specialized Services.

Армандо Лейтон-младший, владелец и основатель Thrust-Tech, объясняет, что «трудно получить данные для перемотки арматуры и статоров. Производитель в большинстве случаев не предлагает руководство по ремонту с номерами деталей и конкретными калибрами проводов. Данные — это священный товар. Большая часть данных, полученных Thrust-Tech и другими перемоточными станциями в стране, является результатом обратной инженерии «.

Производитель в большинстве случаев не предлагает руководство по ремонту с номерами деталей и конкретными калибрами проводов. Данные — это священный товар. Большая часть данных, полученных Thrust-Tech и другими перемоточными станциями в стране, является результатом обратной инженерии «.

Компания в основном берет один из агрегатов, разбирает его и снимает точные размеры провода. Затем он подсчитывает количество витков провода на заводских устройствах, чтобы определить точное сопротивление. Процедура включает использование тех же или лучших изоляционных материалов, проверка того, что мощность отремонтированного агрегата такая же, как и у оригинала, и соответствует техническим требованиям.Весь процесс повторяется и должен быть одобрен FAA в соответствии со спецификацией процесса. Этот процесс обратного проектирования и утверждения (который может занять до 6 месяцев) также может серьезно повлиять на нежелание магазинов заниматься перемоткой.

Якоря принимаются, и документы проверяются, чтобы гарантировать отслеживаемость компонентов. Проволоки, используемые при перемотке якоря, гнутся с помощью специальных приспособлений. Компоненты нагревают до 700-800 градусов, чтобы выгореть изоляция, лак и заливочный компаунд.

Проволоки, используемые при перемотке якоря, гнутся с помощью специальных приспособлений. Компоненты нагревают до 700-800 градусов, чтобы выгореть изоляция, лак и заливочный компаунд. Требуются навыки

«Перемотка арматуры не так проста, как вы думаете. Это довольно трудоемкая процедура — все собирается и сгибается в форму с помощью приспособлений и приспособлений», — говорит Лейтон. «Нам удалось автоматизировать некоторые вспомогательные компоненты, такие как изоляторы и пластины для пальцев, лаки и покрытия и т. Д., Но большая часть процесса по-прежнему должна выполняться вручную. Все просчитано — каждый изгиб, каждая обмотка, количество витков, калибр провода и т. д.Это действительно настоящее искусство, ремесло, и технику может потребоваться до двух лет обучения, чтобы освоить перемотку. А с более мощными якорями становится все труднее, так как чем выше сила тока, тем толще провод и тем труднее сгибать и формировать вручную ».

Техники фактически разрабатывают фирменный способ перемотки собственной арматуры, используя свои навыки в процедурах. Кроме того, сборка требует значительных испытаний и проверок во время восстановления.Например, арматура должна проверяться на короткое замыкание через различные промежутки времени в процессе сборки. Техники должны постоянно проверять наличие шорт и убедиться, что они должным образом изолированы, иначе им придется приложить немало усилий только для того, чтобы обнаружить, что им нужно разобрать их и начать все сначала.

Кроме того, сборка требует значительных испытаний и проверок во время восстановления.Например, арматура должна проверяться на короткое замыкание через различные промежутки времени в процессе сборки. Техники должны постоянно проверять наличие шорт и убедиться, что они должным образом изолированы, иначе им придется приложить немало усилий только для того, чтобы обнаружить, что им нужно разобрать их и начать все сначала.

Какие продукты перематывать?

В то время как многие магазины заявляют, что обслуживают генераторы и стартеры, сравнительно немногие из них занимаются ремонтом арматуры и статоров. Thrust-Tech получает

множество арматурных и статорных узлов с различных ремонтных станций.Большое внимание уделяется проверке их происхождения и осмотру бывших в употреблении агрегатов, чтобы убедиться, что они подходят для капитального ремонта. Единицы, полученные в TTA, должны сопровождаться соответствующей документацией для проверки прослеживаемости.

По словам Лейтона, «Вал якоря, пластинки, корпуса статора и полюсные наконечники должны быть в довольно приличной форме, чтобы мы могли рассмотреть возможность проведения капитального ремонта».

Помимо явных повреждений и биения вала якоря, ламели должны быть в достаточно хорошем состоянии.Ламинирование фактически похоже на стопку карт с изоляцией между каждым слоем. Если они закорочены или у вас возникнет трение в результате отказа подшипника, листы могут сплавиться вместе. В этом случае якорь, вероятно, выйдет из строя.

«Иногда мы можем спасти вал, заменив некоторые стальные пластины, но это не всегда так», — говорит Лейтон. «Если штабель поврежден, пластинки обычно смещены на валу и могут быть перекошены или не концентричны относительно вала.У нас есть возможность заменить ламинат в некоторых случаях и выровнять ламинат вместе с валом, но обычно это решается в индивидуальном порядке ».

Генераторы постоянного тока могут вращаться со скоростью до 8000 об / мин, при этом якорь вращается на этих скоростях, они очень чувствительны к любому дисбалансу, который может существовать. Много времени уходит на проверку центровки и балансировки валов якоря, прежде чем приступить к перемотке.

«Нет ничего хуже, чем перемотать якорь и собрать стартер или генератор и обнаружить, что у вас серьезный дисбаланс или что вал не вращается правильно», — говорит Лейтон.«Это все равно что построить дом на плохом фундаменте».

Он добавляет: «Процесс может даже не зайти так далеко, мы можем просто завершить перемотку, а затем попытаться сбалансировать арматуру и обнаружить, что у нас проблемы из-за проблемы с валом или ламинатами или выравниванием обоих Это действительно стоит того, чтобы убедиться, что у вас есть хороший вал якоря, прежде чем проходить процесс перемотки ».

Статоры также требуют тщательного осмотра. Несмотря на то, что в сборке статора нет движущихся частей, обмотки могут подвергаться перегреву и короткому замыканию, а корпус подшипника может изнашиваться даже без выхода из строя подшипника в генераторе.

Процесс капитального ремонта

Общий процесс перемотки якоря и статора начинается с входного контроля. Каждая деталь подвергается тщательной оценке компонентов, чтобы определить, какие компоненты подходят для капитального ремонта и перемотки. По словам Лейтона, якоря, обнаруженные в генераторах и стартерах, которые показывают какие-либо признаки неисправности подшипников, подвергаются особому контролю. Thrust-Tech проверяет шейки подшипников и удостоверяется, что они соответствуют спецификациям, включая поиск любых царапин от расслоения, любых признаков того, что якорь был перегрет или претерпел серьезный отказ подшипника, или внезапную остановку.Маловероятно, что многие из этих компонентов можно будет перемотать.

По словам Лейтона, якоря, обнаруженные в генераторах и стартерах, которые показывают какие-либо признаки неисправности подшипников, подвергаются особому контролю. Thrust-Tech проверяет шейки подшипников и удостоверяется, что они соответствуют спецификациям, включая поиск любых царапин от расслоения, любых признаков того, что якорь был перегрет или претерпел серьезный отказ подшипника, или внезапную остановку.Маловероятно, что многие из этих компонентов можно будет перемотать.

«Например, — говорит Лейтон, — если пластинки якоря сплавлены или кольца подшипников приварены к валу, мы можем считать, что весь якорь не подлежит ремонту».

Изоляционный материал, используемый в перемотках, был значительно улучшен, чтобы обеспечить лучшую стойкость к истиранию и изоляционные свойства. Есть много разных уровней отказа подшипников. Некоторые могут просто обесцветить коммутатор или сжечь некоторые провода и изоляцию — в то время как другие неисправности могут привести к трению якоря о корпус статора. Якоря, которые соприкасались с корпусом статора, скорее всего, будут серьезно повреждены. Если корпус упал или в нем есть изгиб, вы не сможете правильно собрать его. Некоторые устройства, которые имеют повреждения, могли быть неправильно обработаны или повреждены при транспортировке, и они часто не подлежат ремонту.

Якоря, которые соприкасались с корпусом статора, скорее всего, будут серьезно повреждены. Если корпус упал или в нем есть изгиб, вы не сможете правильно собрать его. Некоторые устройства, которые имеют повреждения, могли быть неправильно обработаны или повреждены при транспортировке, и они часто не подлежат ремонту.

«Небольшая дополнительная осторожность при транспортировке и обращении может стоить затраченных усилий». — добавляет Лейтон.

Разные производители требуют проверки различных элементов, в зависимости от номеров деталей и серийных номеров, с которыми вы имеете дело.Некоторые арматуры не перематываются. Кроме того, некоторые элементы могут быть восстановлены или не подлежат восстановлению в зависимости от того, что повреждено на валу.

«Если у вас, например, редкая арматура, для которой мы обычно не запасаем коммутатор, было бы бессмысленно производить коммутатор для этого элемента», — говорит Лейтон. «Коммутаторы — самая дорогая часть арматуры в сборе, и они обычно закупаются партиями для ремонта. Срок поставки может достигать пяти месяцев, поэтому необходимо тщательное пополнение запасов.»

Срок поставки может достигать пяти месяцев, поэтому необходимо тщательное пополнение запасов.»

Если якорь принимается для перемотки, следующим шагом будет отрезать металлические ленты с концов обмоток и затем снять коллектор с вала. Остальная часть арматуры затем помещается в печь и нагревается до 700-800 градусов по Фаренгейту, чтобы сжечь изоляцию, лак и заливочную массу. Затем удаляются провода и пластины, а вал якоря очищается и герметизируется для предотвращения окисления. «Процесс нагрева не причиняет вреда основному металлу, — объясняет Лейтон. — Он просто сжигает материалы, что позволяет нам разобрать устройство, не повредив ничего.»

После того, как все компоненты разобраны и очищены, они проверяются на размеры, а также на наличие любых признаков трещин или других повреждений. Затем якорь и / или статор собираются шаг за шагом с проверками Megger (на предмет коротких замыканий) после каждого этапа процесса сборки. Окончательная подготовка включает в себя окунание арматуры в лак и выдержку при надлежащих температурных условиях в течение указанного времени. Затем установка очищается и коммутатор отключается.Затем слюда вырезается, и устройство балансируется в соответствии со спецификациями.

Затем установка очищается и коммутатор отключается.Затем слюда вырезается, и устройство балансируется в соответствии со спецификациями.

«Все наши укомплектованные генераторы, стартеры и генераторы проходят испытания на испытательном оборудовании в соответствии с техническими требованиями производителя к капитальному ремонту», — поясняет он.

Капитальный ремонт стартеров / генераторов

Конечно, перемотка якоря и статора — это еще не все, что Thrust-Tech предлагает своим клиентам. Перемотка назад была естественным продолжением капитального ремонта

и ремонтирует генераторы, стартеры и генераторы, и компания по-прежнему предлагает эти услуги.По словам Рона Шипмана, менеджера по обеспечению качества Thrust-Tech: «Некоторые из наших крупнейших клиентов — это мастерские по ремонту и ремонту генераторов и стартеров. Мы можем конкурировать с ними в ремонте, но они являются нашими клиентами, когда дело касается перемотки».

Еще одним крупным клиентом Thrust-Tech является ее материнская компания Corporate Rotable & Supply (CRS). Компания Thrust-Tech на самом деле возникла на основе CRS, которая была основана в 1990 году, чтобы обеспечить поставку оборудования для авиационной промышленности.Сегодня CRS составляет от 20 до 30 процентов всего бизнеса Thrust-Tech.

Компания Thrust-Tech на самом деле возникла на основе CRS, которая была основана в 1990 году, чтобы обеспечить поставку оборудования для авиационной промышленности.Сегодня CRS составляет от 20 до 30 процентов всего бизнеса Thrust-Tech.

Искусство перемотки назад

Использование перемотанных статоров и якоря является нормой в сфере технического обслуживания, но лишь немногие из них предлагают услугу

Грег Наперт

Октябрь 1999 г.

При каждом ремонте устанавливается новый коммутатор. Шипман объясняет это объемом работы, глубиной обслуживания и опытом, полученным в результате обратного проектирования; компания научилась предпринимать особые шаги, чтобы обеспечить своим клиентам качественный ремонт.Например, Шипман объясняет: «Чтобы правильно восстановить компоненты, мы используем ультразвуковую очистку всего. Некоторые люди используют агрессивные химикаты или пескоструйную очистку, но мы предпочитаем, чтобы компоненты были как можно более нетронутыми и не подвергали их дополнительному износу. Это занимает гораздо больше времени, но при этом сохраняется целостность компонентов ».

Это занимает гораздо больше времени, но при этом сохраняется целостность компонентов ».

Шипман говорит, что они научились уделять немного больше времени установке щеток. «Если у вас нет хорошей посадки щеток на коммутаторе, когда вы поднимаетесь на высоту, щетка не будет проводить электрическую нагрузку должным образом, и это приведет к выходу из строя коммутатора.Мы запускаем наши генераторы как минимум 10 часов, прежде чем запускать их. Когда мы запускаем щетки, мы ищем потемневшую пленку на щетке коммутатора, которая указывает на то, что щетка полностью контактирует с сегментами коммутатора ».

Консультации на местах

Луис Тапиа, генеральный директор Thrust-Tech, говорит, что иногда ему звонят люди, работающие на местах, с просьбой о замене щеток.

«Многие люди пытаются обойтись и заменить щетки на арматуре, когда она установлена в самолете», — говорит Тапиа.«Проблема с этим обычно состоит в том, что коммутатор имеет канавки, и новые щетки должны формировать или формировать себя так, чтобы они соответствовали коммутатору с канавками. К тому времени, когда это произойдет, вы уже съели от 20 до 30 процентов кисти, что может стоить 300 долларов. до 400 долларов, и вы можете проработать щетку всего несколько сотен часов. Затем, через пару сотен часов, вы заплатите еще от 300 до 400 долларов, тогда как вы могли бы заплатить 800 долларов вначале за капитальный ремонт с новыми подшипниками ».

К тому времени, когда это произойдет, вы уже съели от 20 до 30 процентов кисти, что может стоить 300 долларов. до 400 долларов, и вы можете проработать щетку всего несколько сотен часов. Затем, через пару сотен часов, вы заплатите еще от 300 до 400 долларов, тогда как вы могли бы заплатить 800 долларов вначале за капитальный ремонт с новыми подшипниками ».

Он продолжает: «Учтите, что вам действительно нужно запустить самолет в течение как минимум трех-четырех часов, прежде чем вы усадите его в какой-либо форме или способе, и это непрактично. К сожалению, многие, кто предпочитает просто добавить новый набор кистей, не Не торопитесь их усаживать. В результате на щетке может образоваться сильная дуга, когда самолет поднимается на высоту, что приведет к повреждению новых щеток и коллектора. Кроме того, нагар от чрезмерного износа щеток продолжает работать. в подшипники и якорь, вызывая износ подшипников и снижение охлаждения из-за скопления угольной пыли. »

»

Еще один аспект этого подхода: если щетки заменяются в полевых условиях, на компонент, скорее всего, не будет никаких гарантий. После капитального ремонта оборудования вы, как правило, получаете гарантию на его качество.

Спрос диктует предложение

Лейтон объясняет, что все якоря и статоры не могут быть перемотаны — должен быть достаточный спрос, чтобы оправдать обратный инжиниринг

рассматриваемый якорь или статор.

«К сожалению, между блоками и производителями очень мало общего — используются разные типы изоляции, и для каждой модели коммутатора применяются разные конфигурации коммутаторов и электропроводки.Кроме того, для каждой арматуры требуется медный провод разного калибра, который необходимо заказывать по индивидуальному заказу и является очень дорогим. Как бы нам ни хотелось перематывать все, что есть на рынке, на самом деле требуется около 100 единиц в год, чтобы сделать перемотку любого конкретного устройства жизнеспособной », — говорит Лейтон.

Расходы на ремонт генератора в 2021 году: переносной, перемотка статора, настройка

Ремонт генераторов по типу

Ремонт генераторов обычно стоит от 85 до 600 долларов, в зависимости от размера оборудования.

Ремонт переносного генератора

Ремонт переносного генератора обычно стоит около 50 долларов . Менее мощные, чем другие генераторы, портативные устройства подходят для питания нескольких бытовых приборов в вашем доме в течение нескольких часов. Они требуют много топлива, и вы должны поддерживать их в полном объеме, чтобы они продолжали работать. Ремонт этих устройств обходится дешевле, чем ремонт постоянных резервных генераторов, поскольку они менее сложны и требуют меньше времени на диагностику и ремонт. Вы можете самостоятельно устранить многие распространенные проблемы:

- Перегрузка : Эти стили могут обеспечить только определенное количество энергии.

Многие домовладельцы перегружают их и компрометируют систему. Если генератор не работает, попробуйте отключить один или два прибора.

Многие домовладельцы перегружают их и компрометируют систему. Если генератор не работает, попробуйте отключить один или два прибора. - Проблемы с топливом и маслом : Вы должны контролировать эти агрегаты и часто заливать в них масло и топливо. В системе, которая не запускается или отключается во время работы, может быть низкий уровень заряда. Также может быть, что топливо испортилось из-за неиспользования.

- Перегрев / недостаток воздуха : Для продолжения работы необходима соответствующая вентиляция.Забитый фильтр может привести к остановке системы в середине работы или отказу от запуска.

- Ослабленные или неисправные свечи зажигания : Если у вас возникли проблемы с запуском, вам может потребоваться подтянуть или заменить свечи зажигания.

Резервный: большие и малые двигатели-генераторы

Обычно ремонт резервного генератора стоит около 600 долларов . Эти агрегаты являются стационарными и обычно подключаются к трубопроводу природного газа или пропана. Некоторые из них достаточно мощны, чтобы питать только несколько приборов, в то время как другие могут питать весь ваш дом при необходимости.Вы можете столкнуться со многими из тех же проблем, с которыми вы столкнетесь с портативным устройством, но есть также некоторые проблемы, уникальные для этого типа:

Некоторые из них достаточно мощны, чтобы питать только несколько приборов, в то время как другие могут питать весь ваш дом при необходимости.Вы можете столкнуться со многими из тех же проблем, с которыми вы столкнетесь с портативным устройством, но есть также некоторые проблемы, уникальные для этого типа:

- Переполненный резервуар : это одна из самых распространенных ошибок домовладельцев, согласно данным службы. профессионалы.

- Отказ батареи : Сульфат накапливается на пластинах батареи, сводя к минимуму протекающий ток. Вам придется заменить батарею со слишком большим количеством этого накопления. Специалист рекомендуют делать это раз в три года.Соединения также могут ослабнуть или скопить налет, что приведет к выходу аккумулятора из строя.

- Засорение карбюратора : Отсутствие запуска и плохие рабочие характеристики являются признаками засорения карбюратора. Это дорогостоящее решение, поскольку для его выполнения требуется, чтобы двигатель разбирал профессионал.

- Свечи зажигания : Как и в случае портативных устройств, неисправные свечи зажигания являются общей проблемой для резервного оборудования.

- Утечки : В этом оборудовании возможны утечки охлаждающей жидкости, топлива и масла.Топливо будет протекать, когда оно не используется на полную мощность. Охлаждающая жидкость будет вытекать из шлангов нагревателя блока, если материал шланга не выдерживает температуры.

- Проблемы с выключателем / переключателем : Человеческая ошибка является частой причиной работы генератора. Если контрольный переключатель оставить в выключенном положении или выключатель останется разомкнутым, оборудование не будет работать. Выключатель также может сработать во время шторма или отключения электроэнергии.

- Неисправность манометра : Указатель уровня топлива может заклинивать при неиспользовании и давать неточные показания.

- Воздушные карманы : Воздух может попасть в резервуар при неиспользовании.

Форсунки часто не срабатывают, если в системе есть пузыри.

Форсунки часто не срабатывают, если в системе есть пузыри. - Проблемы с охлаждающей жидкостью : Эти генераторы часто имеют проблемы с уровнями и температурами охлаждающей жидкости. Низкие уровни могут указывать на утечку, а низкие температуры могут сигнализировать о неисправности нагревателей блока.

Тип топлива: газ, природный газ, дизельное топливо и пропан

Каждый вид топлива имеет собственный график ремонта и технического обслуживания:

- Пропан : Ремонт и обслуживание этих генераторов дороже, но спрос на эти услуги будет быть нечастым.У этих устройств не так много проблем, потому что в их работе задействовано не так много компонентов. Более длительный срок хранения пропана также означает, что топливо не нужно будет обрабатывать или удалять при неиспользовании.

- Природный газ : потребуется более сложная и дорогостоящая установка. Но после подключения обслуживание должно быть единственной заботой домовладельца.

Ремонт нечастый.

Ремонт нечастый. - Газ и дизельное топливо : Требуется дополнительное обслуживание и ремонт. Эти виды топлива имеют короткий срок хранения и могут забиваться или разлагаться при неиспользовании.Разливы и переполнение — распространенные проблемы.

Размер

Генераторы бывают разных размеров, обозначенных в киловаттах. Маленькие модели обычно выдают 7-10 кВт; средние модели — 12-20 кВт; и более крупные выдают 22-45 кВт. Более крупные модели намного сложнее, и стоимость исправлений определенно будет выше. Чем меньше размер и мощность генератора, тем меньше будет стоимость ремонта.

Объем

Проблема, с которой вы столкнулись с генератором, в конечном итоге определит стоимость его ремонта.Если проблема связана с вашим электросчетчиком или силовой панелью, вам необходимо нанять лицензированного электрика, и стоимость будет увеличиваться. Если проблема связана с топливным баком, возможно, вам придется обратиться в местную коммунальную компанию, чтобы проверить подключение к вашей топливной магистрали.

Проконсультируйтесь с профессионалом для диагностики вашего генератора. Проблема

Стоимость обслуживания и настройки генератора

Даже если ваш генератор не выходит из строя, он требует периодического обслуживания. Если вы живете в холодном климате, ежегодная настройка должна быть частью вашей стратегии подготовки к зимней буре.

Ваше устройство будет работать только периодически, что позволяет экономить энергию, но также делает регулярное обслуживание более важным. Частью вашего рассмотрения всегда должно быть потребление энергии вашего генератора и безопасность.

Когда вы нанимаете сервисного подрядчика для обслуживания генератора, ожидайте обслуживания следующих систем:

- смазка

- охлаждение

- топливо

- воздух и сгорание

- аккумулятор / пусковой механизм

- переключатель передачи

- генератор

- двигатель filter

Стоимость обслуживания генератора по типу

Размер и тип генератора в вашем доме могут изменить объем и стоимость обслуживания. Таблица ниже основана на среднем времени работы; если ваш генератор работает дольше среднего, ему может потребоваться более частое обслуживание.

Таблица ниже основана на среднем времени работы; если ваш генератор работает дольше среднего, ему может потребоваться более частое обслуживание.

| Тип | Частота | Стоимость | |||||

|---|---|---|---|---|---|---|---|

| Портативный | |||||||

| $ 300 | Годовой | 80–150 долларов | |||||

| Дизель, газ, природный газ и пропан | Годовой | 100–300 долларов |