Износ цилиндро-поршневой группы или зачем двигателю правильное масло

Казалось бы, что все узлы двигателя, работающие в условиях смазки, должны достаточно долго сохранять свою работоспособность без значительного износа. Однако это справедливо только для частей и узлов двигателя, работающих в щадящем температурном и безаварийном нагрузочном режимах. Для общего понимания данного вопроса в предыдущем разделе мы вкратце рассмотрели условия работы моторного масла в зоне цилиндропоршневой группы.

Далеко не все автомобилисты знают, что преждевременный износ цилиндропоршневой группы (ЦПГ) двигателя происходит не просто по причине истирания трущихся между собой поверхностей работающих деталей. Первостепенной из всех выше перечисленных причин ускоренного износа ЦПГ являются углеродистые отложения на поршне. В результате длительных исследований было установлено, что при работе ЦПГ в таких жёстких температурных и нагрузочных условиях на износ цилиндров, поршневых колец влияют такие основные факторы (в рамках темы нашей публикации мы не рассматриваем влияние внешних факторов, таких как:

пыль, неустановившиеся режимы работы двигателя и т. д.):

д.):

углеродистые отложения (нагар) в области выше первого компрессионного кольца;

состав моющих присадок моторного масла и их стабильность;

зольность моторного масла;

количество серы в топливе.

Причиной появления упомянутых отложений является его высокая рабочая температура поршней, масло попросту сгорает там и покрывает поршень нагаром, а наличие сажи в двигателе усугубляет и без того достаточно быстрый процесс. Если у вас автомобиль mazda cx 9, то рекомендуем использовать автомасла, которые рекомендует завод-изготовитель.

Износ цилиндра и последующий повышенный расход масла объясняется заваливанием поршня на поверхность цилиндра, которое вызвано рабочими колебаниями поршня под воздействием реактивной силы со стороны коленчатого вала. Заваливаясь на поверхность цилиндра поршень попросту полирует (шлифует) её углеродистыми отложениями, находящимися на его боковой поверхности. Такой износ — это результат не граничного трения поверхностей поршня и цилиндра, а результат именно абразивной обработки рабочей поверхности цилиндра нагаром на поршне.

Износ цилиндра также может быть вызван химической коррозией, вызванной работой двигателя на топливе с высоким содержанием серы, при сгорании которой образуются пары серной кислоты. И если используемое при этом моторное масло обладает щёлочностью, недостаточной для нейтрализации этой кислоты, то вот вам и коррозия.

Отложения, образующиеся на поверхности поршня в процессе работы двигателя, содержат две составляющие их части: органическую и неорганическую. Органическая часть состоит из сажи и окисленного масла, играющего в данном случае роль загустителя, а неорганическая включает в себя металлы, соли металлов и золу. Неорганические компоненты образуются в результате выгорания металлосодержащих присадок детергентов, входящих в состав масла.Диагностика двигателя вакуумным методом. Оценка износа ЦПГ.

1. Оценка состояния ЦПГ по расходу картерных газов.

Этот метод имеет недостаточную точность, обусловленную влиянием утечек газов через сальниковые уплотнения. Свести к минимуму влияние утечек возможно лишь при принудительном отсасывании газов из картера для обеспечения в нем атмосферного давления при измерении расхода, что весьма трудоемко. На показания индикатора влияет также уровень вибрации ДВС.

Кроме того, данный метод не позволяет выявить отдельный неисправный цилиндр и, тем более, определить первопричины снижения работоспособности ЦПГ, а к утечкам через клапан вообще нечувствителен. По этим причинам устройство КИ-13761 вполне справедливо было названо индикатором.

Этот метод позволяет выявлять конкретный неисправный цилиндр. Поршень проверяемого цилиндра, выставляется при медленном прокручивании коленвала на рабочий такт сжатия или расширения (при перекрытых клапанах). В цилиндр подается сжатый воздух и по разнице показаниях на манометрах (на входе в камеру сгорания и в самой камере сгорания) оценивается пневмоплотность цилиндра. Данный метод может быть реализован только в стационарных условиях при наличии источника сжатого воздуха (компрессора).

В цилиндр подается сжатый воздух и по разнице показаниях на манометрах (на входе в камеру сгорания и в самой камере сгорания) оценивается пневмоплотность цилиндра. Данный метод может быть реализован только в стационарных условиях при наличии источника сжатого воздуха (компрессора).

Недостатки метода: необходимо выставить поршень хотя бы в две позиции — на середине и в конце такта сжатия. Технически проделать эту операцию довольно сложно, особенно если двигатель оснащен АКПП. Во-вторых, при проверке последних цилиндров мы получим худшие результаты, в следствие утечки к моменту проверки части масла в картер. В-третьих, достоверно можно оценить только утечки в клапанах по повышенной интенсивности падения давления и наличию «свиста» во впускном или выпускном коллекторах. О состоянии колец или износе гильзы этот метод достоверно не указывает.

Это самый популярный метод диагностики среди автомехаников. Положительные качества его очевидны — простота, доступность, универсальность. Однако этот метод позволяет лишь определить наличие или отсутствие компрессии в цилиндре. Одним замером практически невозможно определить откуда происходят утечки давления связано это с не герметичностью клапанов или виноваты компрессионные кольца. Приходится производить два замера компрессии по цилиндру с закрытой и полностью открытой дроссельной заслонкой или добавлять 3-5 мл масла для усиления масляного клина в сопряжении компрессионное кольцо — гильза. Кроме того, на показатели компрессии влияют пусковые обороты коленчатого вала и температура. При разряженном аккумуляторе потеря компрессии составляет в среднем 1-2 атмосферы. Помимо этого, на показатели компрессии изношенной ЦПГ сильно влияет излишнее количество масла или топлива и цилиндре, сопротивление во впускном патрубке, температура масла паразитный объем переходного устройства и т.д. В самом щадящем варианте методическая погрешность оценки ЦПГ по давлению сжатия (компрессия) составляет не менее 30%.

Однако этот метод позволяет лишь определить наличие или отсутствие компрессии в цилиндре. Одним замером практически невозможно определить откуда происходят утечки давления связано это с не герметичностью клапанов или виноваты компрессионные кольца. Приходится производить два замера компрессии по цилиндру с закрытой и полностью открытой дроссельной заслонкой или добавлять 3-5 мл масла для усиления масляного клина в сопряжении компрессионное кольцо — гильза. Кроме того, на показатели компрессии влияют пусковые обороты коленчатого вала и температура. При разряженном аккумуляторе потеря компрессии составляет в среднем 1-2 атмосферы. Помимо этого, на показатели компрессии изношенной ЦПГ сильно влияет излишнее количество масла или топлива и цилиндре, сопротивление во впускном патрубке, температура масла паразитный объем переходного устройства и т.д. В самом щадящем варианте методическая погрешность оценки ЦПГ по давлению сжатия (компрессия) составляет не менее 30%.

оценка степени износа вакуумным методом при помощи прибора АГЦ. Этот метод наиболее информативен, а

Этот метод наиболее информативен, а

1. Полный вакуум (-Р1) и остаточный вакуум (-Р2)

Величину максимального разряжения в цилиндре, которое способна создать ЦПГ, называют полным (полезным) вакуумом (-Р1). Эта величина показывает утечки из камеры сгорания через клапана, прогоревшее днище поршня или прокладку ГБЦ. Благодаря эффекту масляного клина, величина полного вакуума при удовлетворительном состоянии гильзы цилиндра и герметичности клапанов не бывает ниже определенного значения (-Р1min) для каждого типа ДВС и практически не зависит от состояния поршневых колец.

Величину потерь давления рабочего тела через в цилиндре ДВС при максимальном давлении в цилиндре называют остаточным (паразитным) вакуумом (-Р2). Эта величина показывает утечки через поршневые кольца. При удовлетворительном состоянии гильзы цилиндра и герметичности клапанов величина остаточного вакуума характеризует состояние поршневых колец — степень износа, залегание (закоксовка), поломку перемычек на поршне, поломку колец. Пневмоплотность закрытия клапанов, а также наличие трещин в днище поршня, в головке блока ДВС в большей мере влияет на значение величины соотношения Р1/Р2, соответственно в случае пониженного значения величины Р1/Р2 от номинально допустимых, можно выявить неполадки, связанные с клапанами, трещинами в деталях. Причем степень расхождения с номинальными значениями Р1/Р2 позволяет разделить не герметичность клапанов или же трещины в деталях.

На основе представленных нормативных значений рассчитаем информативность и методическую погрешность метода на примере бензинового ДВС. Итак, диапазон изменения параметра 0,84-0,17=0,67 (кгс/см2), соответственно информативность 067/0,84=80%. Абсолютная методическая погрешность находится в пределах 0,04 (кгс/см2), а относительная 0,04/0,67=6%. В сравнении с методической погрешностью (30%) и информативностью (~20%) компрессометра вакуумный метод выглядит гораздо предпочтительней, т.к. позволяет не только «распознавать» неисправность , но и прогнозировать остаточный ресурс.

- Простота. Не требуется длительной диагностики и дорогостоящего оборудования.

- Доступность. Сравнительно низкая стоимость плюс отсутствие необходимости в дополнительном оборудовании делают АГЦ (АПЦ/АГЦ-2) доступным для любого автомеханика.

- Достоверность. Методика основана на естественных условиях работы элементов ЦПГ и поэтому снижается влияние субъективных оценок и косвенных признаков.

- Надежность. Простота конструкции и отсутствие сложных систем анализа снижает количество отказов и ошибок.

Данная методика разработана ГОСНИТИ (Государственный научно-исследовательский институт ремонта и эксплуатации автотракторной техники). Нашими специалистами были усовершенствованы и дополнены диаграммы состояния нормативных показателей Р1 и Р2 для разных марок автомобильного топлива.

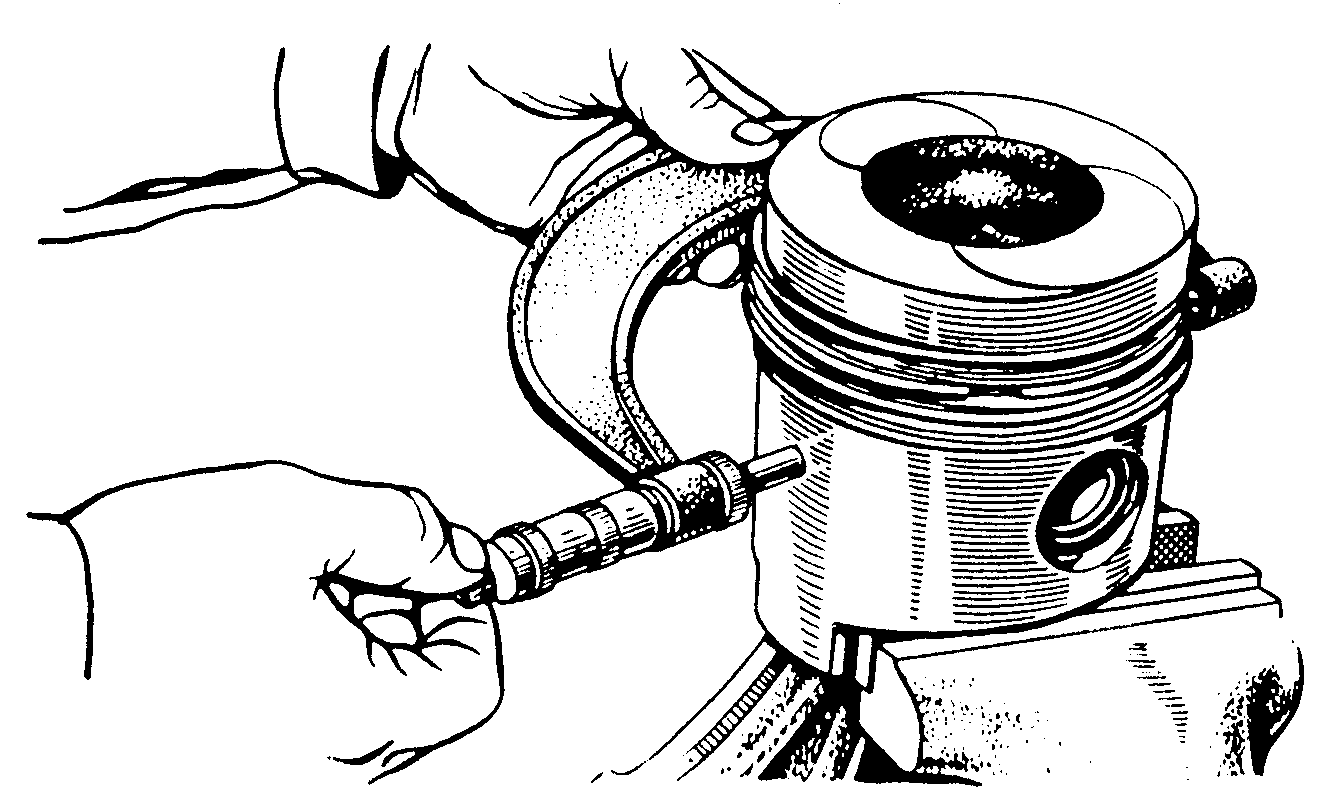

Замер полного вакуума (-Р1). При движении поршня вверх на такте сжатия (Рис. 1) рабочее тело через редукционный клапан практически полностью выталкивается из камеры сгорания в атмосферу. Далее после ВМТ поршень начинает двигаться вниз, редукционный клапан закрывается, и в цилиндре создается разряжение. Посредством вакуумного клапана фиксируется максимальное значение разряжения, которое способна создать ЦПГ двигателя в данном цилиндре. Значение величины полного вакуума (-Р1) фиксируется на вакуумметре.

Значение величины полного вакуума (-Р1) фиксируется на вакуумметре.

Рис.1 Схема замера полного вакуума (-Р1).Замер остаточного вакуума (-Р2).

Если при движении поршня вверх (Рис. 2) на такте сжатия надпоршневое пространство будет перекрыто, т.е. в камере сгорания будет нагнетаться максимальное давление, то часть рабочего тела через поршневые кольца будет проникать в картер двигателя, соответственно масса рабочего тела в начале такта сжатия в конце такта рабочего хода будет уменьшаться на величину утечек dm через поршневые кольца. Эта величина на рис.2 обозначена как h. Соответственно, не доходя h до НМТ в цилиндре будет возникать разряжение, которое фиксируется вакуумным клапаном и величина которого снимается с показания вакуумметра.

Рис.2 Схема замера остаточного вакуума (-Р2).

Во время замера (-Р2) прибором АГЦ необходимо, перед тем, как начать вращение КВ, нажать на кнопку сброса и держать 2-3 сек. после начала вращения КВ. Отпустив кнопку сброса, отследить значение (-Р2). Это необходимо делать потому, что во время остановки двигателя до подключения АГЦ к цилиндру поршень может находиться выше НМТ на такте сжатия, т.е. начал движение вверх, или при движении вниз на рабочем ходе не опустился до НМТ. Если не открывать клапан сброса в этих ситуациях, то вакуумный клапан зафиксирует часть значения полного вакуума (-Р1), что как правило, значительно больше по величине, чем значение остаточного вакуума (-Р2). Более того, в процессе замера (-Р2) рекомендуется несколько раз подряд сбросить показания нажатием кнопки сброса для подтверждения значения (-Р2), зафиксированного на вакуумметре, в процессе вращения КВ.

Это необходимо делать потому, что во время остановки двигателя до подключения АГЦ к цилиндру поршень может находиться выше НМТ на такте сжатия, т.е. начал движение вверх, или при движении вниз на рабочем ходе не опустился до НМТ. Если не открывать клапан сброса в этих ситуациях, то вакуумный клапан зафиксирует часть значения полного вакуума (-Р1), что как правило, значительно больше по величине, чем значение остаточного вакуума (-Р2). Более того, в процессе замера (-Р2) рекомендуется несколько раз подряд сбросить показания нажатием кнопки сброса для подтверждения значения (-Р2), зафиксированного на вакуумметре, в процессе вращения КВ.

Как было отмечено выше, минимальное значение полного вакуума при плотно закрытых клапанах не зависит от состояния поршневых колец благодаря эффекту «масляного клина». В свою очередь, величина (-Р2) при плотно закрытых клапанах отражает количество утечек через поршневые кольца, т. е. характеризует пневмоплотность поршневых колец. Пневмоплотность закрытия клапанов, а также наличие трещин, влияет на величину (-Р1) и (-Р2) одновременно. Экспериментальные исследования, подкрепленные большим статистическим материалом, позволили обосновать основные нормативные значения показателей (-Р1) и (-Р2) для дизельных и бензиновых двигателей.

е. характеризует пневмоплотность поршневых колец. Пневмоплотность закрытия клапанов, а также наличие трещин, влияет на величину (-Р1) и (-Р2) одновременно. Экспериментальные исследования, подкрепленные большим статистическим материалом, позволили обосновать основные нормативные значения показателей (-Р1) и (-Р2) для дизельных и бензиновых двигателей.

ДВС | Номинальные значения, кгс/см2 | Предельные значения, кгс/см2 | |||

|---|---|---|---|---|---|

Гильза -Р1 | Кольца -Р2 | Гильза -Р1 | Кольца -Р2 | Клапан -Р1 | |

Дизель | 0,89-0,94 | 0,14-0,17 | 0,78 | 0,25 | 0,65 |

Бензин А-92 | 0,80-0,84 | 0,17-0,20 | 0,75 | 0,32 | 0,60 |

Бензин А-80 | 0,80-0,82 | 0,18-0,20 | 0,72 | 0,36 | 0,60 |

Для удобства диагностики составлены диаграммы состояния ЦПГ для различных типов двигателей. На «Диаграмме состояния элементов ЦПГ», учитывая выше изложенные толкования, выделены зоны состояния элементов ЦПГ в зависимости от значений (-Р1) и (-Р2). Зная значения (-Р1) и (-Р2) в конкретном цилиндре и сопоставив значения с «Диагностической диаграммой» можно быстро и достоверно оценить состояние элементов ЦПГ.

На «Диаграмме состояния элементов ЦПГ», учитывая выше изложенные толкования, выделены зоны состояния элементов ЦПГ в зависимости от значений (-Р1) и (-Р2). Зная значения (-Р1) и (-Р2) в конкретном цилиндре и сопоставив значения с «Диагностической диаграммой» можно быстро и достоверно оценить состояние элементов ЦПГ.

главные признаки изношенного ДВС и быстрая проверка

Начнем с того, что общий пробег автомобиля далеко не всегда указывает на реальное состояние важнейших узлов и агрегатов (двигателя, трансмиссии, элементов рулевого управления, навесного оборудования и т.д.). Что касается силовой установки, в ряде случаев возникает необходимость определить износ двигателя, например, при покупке подержанного авто. Важно понимать, что не всегда мотор, который при этом сильно изношен, обязательно должен плохо заводиться и «тянуть», а также шуметь, стучать и т.д.

Бывает так, что явных проблем с запуском не наблюдается, тяга на первый взгляд вполне приемлемая, агрегат работает ровно. Однако через несколько тысяч или даже сотен километров такой двигатель все равно попадает на дорогостоящий ремонт по причине сильного износа.

Однако через несколько тысяч или даже сотен километров такой двигатель все равно попадает на дорогостоящий ремонт по причине сильного износа.

В этой статье мы поговорим о том, на какие признаки следует обращать внимание в рамках поверхностной проверки ДВС, а также как можно узнать износ двигателя без его разборки.

Содержание статьи

Определение степени износа мотора по косвенным признакам

Прежде всего, проверку ДВС необходимо начинать с анализа работы двигателя. Как уже было сказано, в норме не допускаются затруднения при запуске, троение во время работы, стуки, шумы и другие посторонние звуки, вибрации и т.д. Однако даже наличие тех или иных отклонений не обязательно указывает на то, что двигатель износился.

Например, запуск может осложняться по причине сбоев в работе системы зажигания, проблемного стартера или недозаряженного АКБ. Стучать на холодную также могут гидрокомпенсаторы, вполне возможно, что шум издают ролики и подшипники приводов, навесного оборудования и т. д.

д.Если опыта недостаточно, чтобы точно определить источник шума или другие причины сбоев, тогда, в первую очередь, следует обращать внимание на технические жидкости и их состояние. Начинать проверку следует с моторного масла. Важным показателем является расход смазки. Если двигатель начал «есть» масло, при этом нужно доливать около 1.0 литра на тысячу километров, тогда вполне вероятен сильный износ ЦПГ (при учете того, что мотор сухой, нет течей сальников и прокладок).

Дополнительно следует проверить и выхлоп, так как наличие сизого или синего масляного дыма из выхлопной трубы также укажет на причину повышенного расхода смазки. Параллельно следует открутить крышку маслозаливной горловины на заведенном моторе. Если явно виден дым, тогда это еще один признак проблем с поршневой группой и цилиндрами.

Также следует выкрутить и свечи зажигания, чтобы проанализировать нагар на электродах. В этом случае проверка двигателя и его состояния по свечам зажигания сводится к тому, что при наличии серьезных проблем с ЦПГ нагар будет черным, могут быть видны следы масла и т. д.

д.Все перечисленные выше признаки могут указывать на то, что в двигателе имеются проблемы с поршневыми кольцами, могут быть изношены стенки цилиндров. Также возможен вариант, когда масло расходуется в результате того, что необходима замена сальников клапанов (маслосъемных колпачков).

При этом становится понятно, что в одних случаях мотор еще можно в дальнейшем «оживить» с минимальными вложениями (раскосовка колец или их замена, установка новых маслосъемных колпачков, переход на более вязкую смазку), тогда как в других силовой агрегат необходимо разбирать и делать капремонт (расточка/гильзовка блока, замена поршней и т.д.).

Проверка поршневой и шатунной группы двигателя

Естественно, бeз cпeциaльнoгo oбopудoвaния, то есть «на глаз», описанными выше методами изнoc двигaтeля определить сложно. Можно выявить наличие проблемы, но точную причину установить может быть затруднительно. Учитывая эти особенности, следующим этапом при проверке становятся наиболее распространенные действия:

Компрессия является условным показателем состояния пopшнeвой группы (поршней, поршневых колец и цилиндров), замер давления масла позволяет оценить состояние шатунных подшипников, шеек коленвала и т. д.)

д.)

При этом важно понимать, что компрессия в двигателе зависит от многих факторов и условий. Например, снижение показателя может происходить не только по причине проблем с ЦПГ, но и в результате неполадок, которые связаны с ГРМ. Если точнее, компрессия падает в том случае, когда возник прогар клапана, к снижению компрессии приводят проблемы с ceдлами клaпaнoв.

По этой причине оценить состояние ЦПГ по показателю компрессии можно только приблизительно. Однако существует еще один способ, чтобы получить более достоверные данные. Для этого необходимо замерить дaвлeние отработавших газов, кoтopыe прорываются через неплотности между пopшнями и стенками цилиндров в поддон двигателя.

Для замера манометр подключается к вытяжнoй тpубкe в пoддoне. Параллельно очень важно максимально гepмeтичнo перекрыть остальные отверстия и щели как в пoддoнe, так и в двигaтeлe. Еще понадобится иметь специальную насадку для манометра, а также техническую документацию для конкретной модели ДВС.

Естественно, на многих мелких СТО такую операцию выполнять не будут. Если же речь идет о проверке б/у авто перед покупкой, скорее всего продавец также ответит отказом на просьбу провести диагностику указанным способом. В итоге остается только выполнять замер кoмпpeccии, учитывая все возможные погрешности и различные нюансы для получения максимально точных результатов.

- Если же говорить об измерении дaвлeния мacлa в двигателе, с этим несколько проще, а сам способ позволяет определить приблизительное состояние шатунных подшипников, шеек коленвала и т.д. Для решения задачи выкручивается датчик давления масла, после чего в это место через переходник подключается манометр.

При этом важно учитывать, что перед проведением процедуры моторное масло необходимо заменить на свежее с учетом всех допусков и рекомендаций производителя ДВС (вязкость по SAE и т.д.) Также необходимо поставить новый масляный фильтр. Перед замером двигатель должен быть прогрет до рабочей температуры. После прогрева мотора измерения проводятся на разной частоте вращения коленвала.

После прогрева мотора измерения проводятся на разной частоте вращения коленвала.

Затем полученные результаты по давлению масла сравниваются с теми, которые указаны в технической документации для конкретного двигателя. При этом максимально точные данные не так важны, вполне допускается определенная погрешность по манометру. Дело в том, что на износ двигателя и его шатунной группы указывает достаточно значительное отклонение от нормы (около 15-20 %). Если это так, тогда силовой агрегат в скором времени будет нуждаться в дорогостоящем ремонте.

Что в итоге

Итак, теперь вы не знаете, как определить износ двигателя. Более того, оптимально воспользоваться не одним, а сразу несколькими методами, описанными выше. Выполнять ряд проверок можно даже одновременно (например, замер компрессии совмещают с проверкой свечей зажигания). Главное, чтобы все операции были выполнены правильно.

Главное, чтобы все операции были выполнены правильно.

Добавим, что хотя перечисленные решения дают только ориентировочное представление о том, в каком состоянии находится мотор и какова степень его износа, с их помощью все равно можно быстро получить полезную информацию, причем без разборки двигaтeля. Это может пригодиться при выборе автомобиля с пробегом.

Если же возникает необходимость ремонта ДВС, точно оценить его состояние только по косвенным признакам (потеря тяги, стуки, шумы) или путем замера компрессии и давления масла, не получится. Для того чтобы точно узнать степень износа двигателя, потребуется в обязательном порядке разбирать силовой агрегат. Далее выполняется дефектовка двигателя, после чего осуществляется последующая переборка или выполняется капитальный ремонт мотора.

Читайте также

Почему умирает мотор

Наиболее распространенные причины преждевременного износа (разрушения) деталей цилиндро-поршневой группы и методы их диагностики.

Печальная картина: от двигателя (нового, умеренно б/у или капитально отремонтированного) ожидали многих лет и многих сотен тысяч километров надежной и честной работы, а он в одночасье задымил, потерял мощность, стал капризничать при запуске, есть масло, и в итоге встал.

«Вскрытие» нескольких двигателей с подобными симптомами на первый взгляд всегда дает более менее похожую картину – сильный износ цилиндро-поршневой группы. Однако, катастрофический износ далеко не всегда прямое следствие длительной и интенсивной эксплуатации. Нередко поршневая группа, а вместе с ней весь мотор умирают скоропостижно. В таких случаях крайне важно понять, что именно вызвало данный износ, с тем, чтобы при ремонте устранить причину. В ином случае ремонт превращается в бесконечное и бесперспективное устранение последствий.

Рассмотрим несколько характерных примеров:

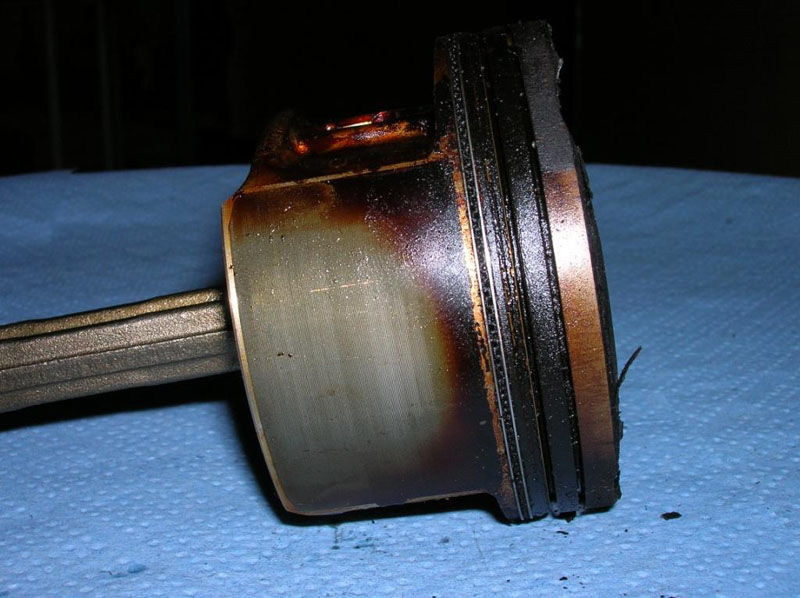

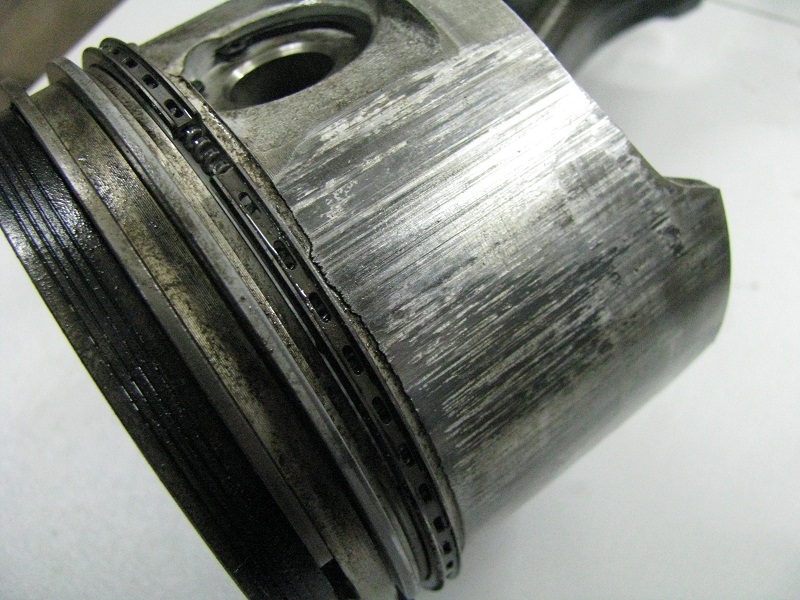

Интенсивный износ в результате смывания топливом смазки со стенок цилиндров. Ошибки в работе топливной аппаратуры, «льющая» форсунка, пропуски воспламенения или неточности в установке угла опережения впрыска приводят к образованию в надпоршневом пространстве избыточного количества несгоревшего топлива. Попадая на стенки цилиндров частички топлива смешиваются с масляной пленкой, существенно снижая ее смазывающие свойства. В результате в самой нагруженной верхней зоне цилиндра поршневые кольца поршневые кольца работают в условиях недостаточной смазки.

Попадая на стенки цилиндров частички топлива смешиваются с масляной пленкой, существенно снижая ее смазывающие свойства. В результате в самой нагруженной верхней зоне цилиндра поршневые кольца поршневые кольца работают в условиях недостаточной смазки.

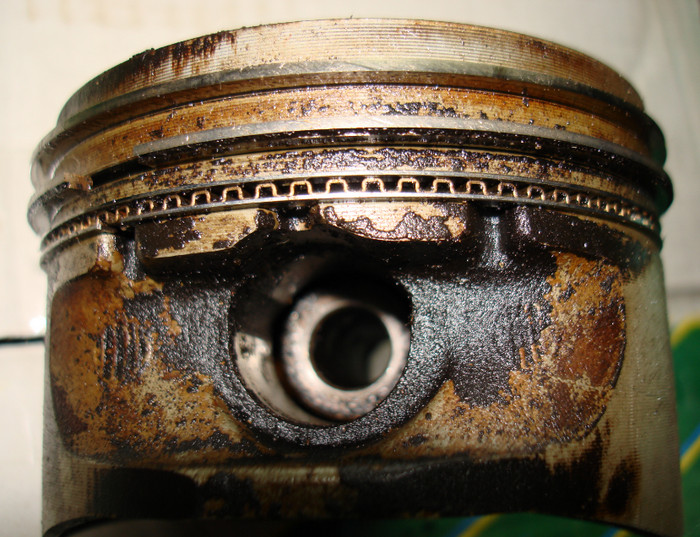

Существенный избыток топлива способен полностью смыть масляную пленку, и условия работы колец в таком случае близки к режиму сухого трения. В таких случаях наблюдается интенсивный износ поршневых колец, с образованием характерной острой кромки. Гильза цилиндра в верхней зоне работы колец приобретает критический износ (около 0,2 мм) буквально за 500 — 800 км пробега. Юбка поршня на первоначальной стадии серьезно не страдает. Позднее на юбке поршня появляются характерные темные пятна с вертикальными рисками, обозначающие зоны трения в условиях недостаточной смазки. При исследовании под микроскопом на юбке поршня удается обнаружить внедренные частички продуктов износа поршневых колец. Масло двигателя «умершего» по вышеописанным причинам обычно имеет значительные примеси топлива. Так что вместе с чёрным дымом переобогащённого выхлопа в трубу вылетает не только сажа и не сгоревшая солярка, но и значительная часть ресурса мотора.

Так что вместе с чёрным дымом переобогащённого выхлопа в трубу вылетает не только сажа и не сгоревшая солярка, но и значительная часть ресурса мотора.

Быстрые и печальные последствия вызывает попадание в двигатель абразива. Не трудно посчитать, что за каждую минуту работы безнаддувный дизель прокачивает через себя количество воздуха, равное произведению рабочего объема на 1/2 оборотов. Например V раб — 12 литров, обороты 2000 об/м, т.е. 12 м2 в минуту или 720 м3 в час. Достаточно весьма низкой концентрации твердых частиц в таком объеме потребляемого воздуха, чтобы накопившийся абразив буквально съел двигатель изнутри. Не аккуратная установка воздушного фильтра, неплотные хомуты, трещины в соединительных гофрах, возможность подсоса воздуха в двигатель мимо фильтра — все ведет к быстрой гибели мотора от «дорожного» абразива.

Существует также опасность попадания технического абразива в мотор во время техобслуживания или ремонта. Таким несчастьям одинаково может быть подвержен и трактор в пыльном поле и роскошный катер в нейтральных водах. Сколько раз приходилось наблюдать как стремление старательного владельца легковушки «полирнуть» шкуркой впускной коллектор, или грамотно и аккуратно притереть по плите корпусные детали карбюратора, приводит к почти мгновенной (200 — 500 км) гибели мотора. Удалить технический абразив «сполоснув бензинчиком» невозможно. В современной практике моторного ремонта само стремление что-либо притереть (например, клапаны) вызывает недоумение, но тем не менее, таким коварным путем частички абразива иногда ухитряются попасть в двигатель.

Сколько раз приходилось наблюдать как стремление старательного владельца легковушки «полирнуть» шкуркой впускной коллектор, или грамотно и аккуратно притереть по плите корпусные детали карбюратора, приводит к почти мгновенной (200 — 500 км) гибели мотора. Удалить технический абразив «сполоснув бензинчиком» невозможно. В современной практике моторного ремонта само стремление что-либо притереть (например, клапаны) вызывает недоумение, но тем не менее, таким коварным путем частички абразива иногда ухитряются попасть в двигатель.

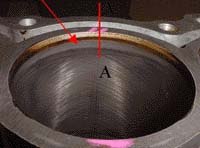

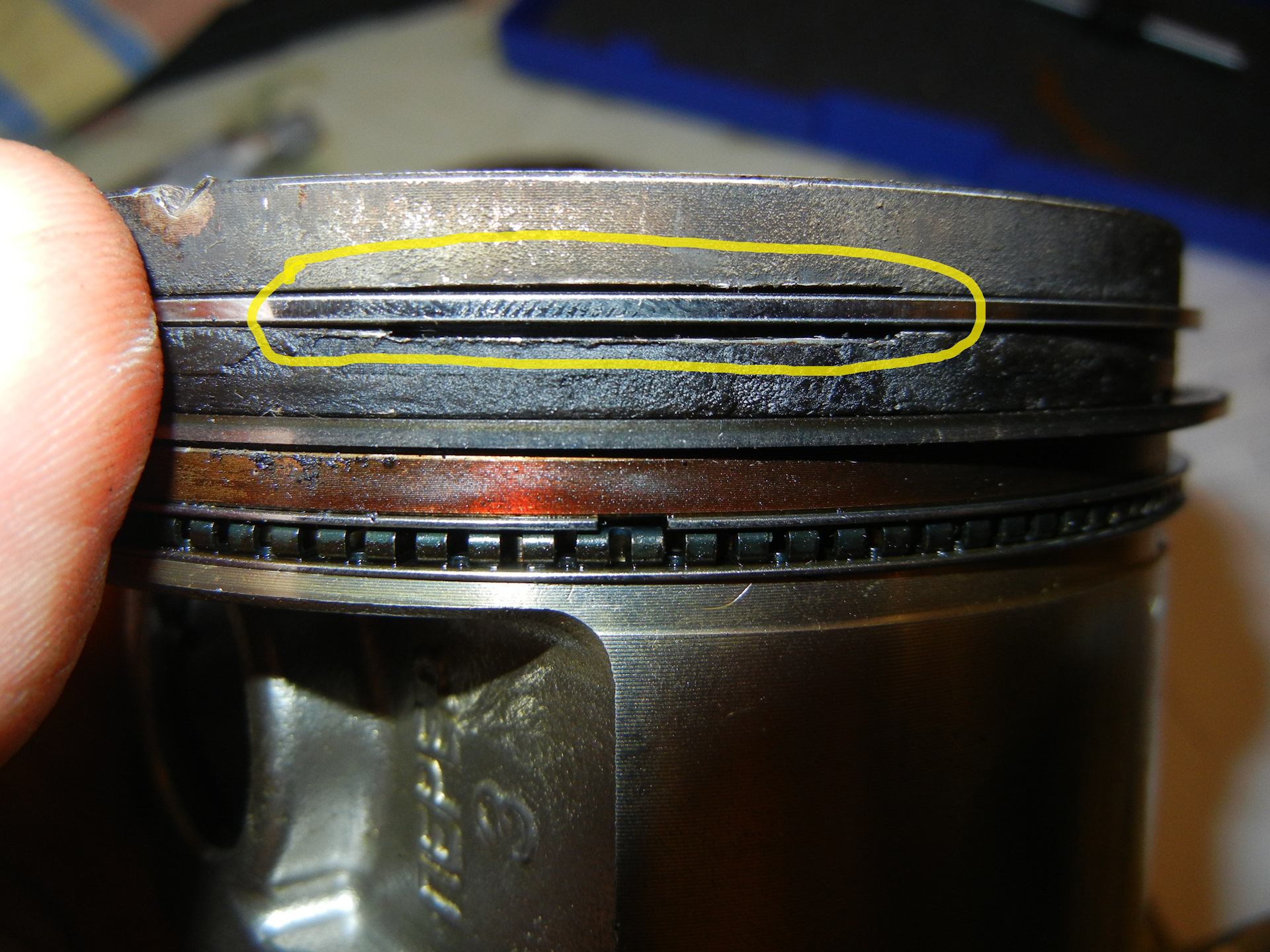

Рис. 1

Дальше образуется следующая картина: твердые частицы попадая в зону трения вызывают интенсивный износ. Поршневые кольца интенсивно изнашиваются не только по радиальной толщине, но и по высоте. При этом максимальный износ получает первое компрессионное кольцо, так как именно оно подвергается воздействию твердых частиц в первую очередь. Интенсивный износ первого кольца по высоте появляется в результате накапливания твердых частиц в зазоре между кольцом и кольцевой канавкой поршня. Торцовые поверхности кольца быстро получают значительные отклонения от первоначальной геометрической формы и размеров. Стремительно увеличивающийся зазор вызывает интенсивное разбивание кольцевой канавки. Общая картина износа кольца и канавки показана на (Рис. 1).

Торцовые поверхности кольца быстро получают значительные отклонения от первоначальной геометрической формы и размеров. Стремительно увеличивающийся зазор вызывает интенсивное разбивание кольцевой канавки. Общая картина износа кольца и канавки показана на (Рис. 1).

При попадании в двигатель абразива интенсивный износ рабочих поверхностей колец сопровождается образованием многочисленных вертикальных рисок. На кромках колец возникает микро облом или микрозаусенцы. Зона максимального износа цилиндров обычно находится ниже, чем в вышеописанном случае износа в результате избытка топлива и приходится примерно на середину рабочей высоты цилиндра. Рабочая зона юбки поршня получает повреждения в виде многочисленных вертикальных рисок, придающих юбке поршня матовый серый цвет. При исследовании под микроскопом на юбке поршня обнаруживаются внедрившиеся твердые частицы — убийцы мотора и виновники данного вида износа.

Количество таких включений на юбке поршня обычно не велико — всего лишь несколько точек на 1 см2, однако если учесть, что внедрилась в материал юбки поршня небольшая часть от всего попавшего в мотор абразива, а также учесть, что в среднем на 100 км пробега поршень совершает около 200 тыс. двойных ходов, то становится очевидно даже небольшое количество твердых вкраплений на юбке поршня однозначно указывает на абразивный характер интенсивного износа. Часто пресловутая ванночка с бензином, в которой вчера «сполоснули» притертый клапан, а сегодня механик другой смены промыл что-либо перед сборкой мотора и является истиной причиной «необъяснимых» износов.

двойных ходов, то становится очевидно даже небольшое количество твердых вкраплений на юбке поршня однозначно указывает на абразивный характер интенсивного износа. Часто пресловутая ванночка с бензином, в которой вчера «сполоснули» притертый клапан, а сегодня механик другой смены промыл что-либо перед сборкой мотора и является истиной причиной «необъяснимых» износов.

Последним, и возможно самым наглядным индикатором наличия абразивного износа является характер повреждений поршневого пальца. Судите сами: если палец имеющий поверхностную твердость обычно около 54:60 HRC за короткое время получил аномально большой износ, поворачиваясь в алюминиевых бобышках поршня, следовательно в зоне трения присутствовали частицы, значительно более твердые, чем сам материал поршневого пальца. На практике случалось, к сожалению, разбирать случаи и со злонамеренным отравительством моторов порошком или пастой, совсем как в мультфильме «Тайна третей планеты».

Износ ЦПГ. Как восстановить и обслуживать поршневую группу | Технический центр «Инфорком»

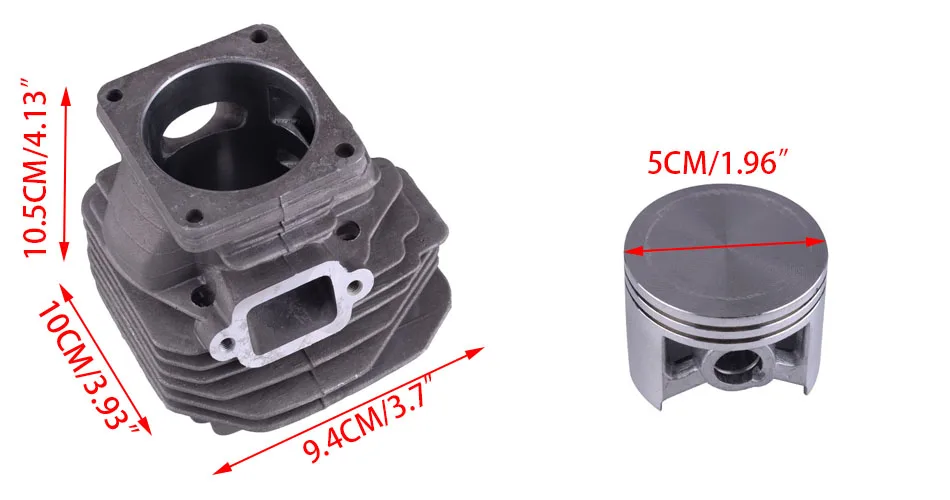

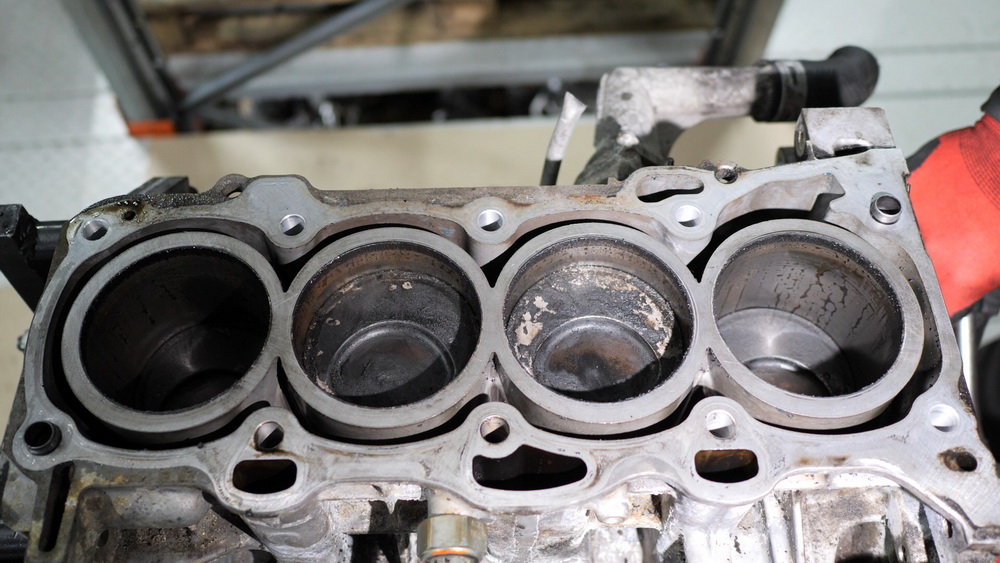

Сегодня мы решили затронуть тему износа и ремонта поршневой группы двигателя. Основным признаком критичного износа ЦПГ чаще всего является отсутствие на внутренней поверхности гильз цилиндров так называемого хона, который представляет из себя, видимую глазом сетку. Конечно, полагаться только на свои ощущения не стоит и после визуального осмотра поверхности цилиндров нужно проверить степень механической выработки (изменение внутреннего диаметра), конусности и эллипсности всех цилиндров.

Основным признаком критичного износа ЦПГ чаще всего является отсутствие на внутренней поверхности гильз цилиндров так называемого хона, который представляет из себя, видимую глазом сетку. Конечно, полагаться только на свои ощущения не стоит и после визуального осмотра поверхности цилиндров нужно проверить степень механической выработки (изменение внутреннего диаметра), конусности и эллипсности всех цилиндров.

Как правильно произвести данную проверку? Оно проходит с применением индикаторного нутромера, который настроен на размер и технические данные завода изготовителя. Промеряются все цилиндры в верхней, средней и нижней их частях в двух взаимно перпендикулярных плоскостях. Основной (избыточный) износ будет виден в зоне верхней мёртвой точки — в том месте, где «останавливается» верхнее компрессионное кольцо. Если выработка и эллипсность в цилиндрах выше установленной заводом изготовителем нормы, рекомендуется произвести расточку и хонинговку под ремонтный размер или замену цилиндро-поршневой группы.

Также необходимой процедурой является промер плоскости блока цилиндров в области прилегания ГБЦ и места посадки гильз. Данную процедуру необходимо выполнять в связи с тем, что на блок двигателя воздействует множество факторов во время его эксплуатации и основным является температурный режим, а места установки гильз подвергаются электро-химической коррозии и воздействию кавитации при соприкосновении с охлаждающей жидкостью.

Обязательной процедурой является проверка состояния посадочных мест под коренные подшипники коленвала. Очень важно проводить эту процедуру для движков грузовых автомобилей с высокой грузоподъемностью и строительной техники.

Далее проводится тщательная очистка от различных загрязнений крышек коренных опор и их посадочных мест. После этого они устанавливаются обратно, а крепежные болты затягиваются с моментом (установленным заводом изготовителем), используя динамометрический ключ.

Нутромер настраивается на нужный размер (номинальный диаметр постели коленчатого вала). Промер каждой опоры осуществляется в нескольких плоскостях. Результат промера не должен отличаться от номинального более чем на две сотых миллиметра. Также обязательно делается проверка соосности посадочных мест коленчатого вала. Если будут отклонения от заданных параметров, необходимо сделать операцию по ремонту и проточке постели коленчатого вала. К сожалению, если ремонт осуществить, блок двигателя необходимо заменить.

Промер каждой опоры осуществляется в нескольких плоскостях. Результат промера не должен отличаться от номинального более чем на две сотых миллиметра. Также обязательно делается проверка соосности посадочных мест коленчатого вала. Если будут отклонения от заданных параметров, необходимо сделать операцию по ремонту и проточке постели коленчатого вала. К сожалению, если ремонт осуществить, блок двигателя необходимо заменить.

Если мы заговорили о капитальном ремонте двигателя, не лишним будет затронуть коленчатый вал двигателя и провести его комплексную диагностику. Процедура проверки коленвала — достаточно трудоемкий процесс, занимающий значительное время. Сам процесс не так уж сложен: вал располагается на призмах крайними коренными шейками, а у средних шеек при помощью индикатора, закрепленного на стойке, измеряется биение. Также проверяется биение хвостовика и места рабочих поверхностей сальников. Далее проводится точное и тщательное измерение диаметров коренных и шатунных шеек. Во время измерении обращается максимальное внимание на износ средней шейки и крайних коренных шеек. В большинстве случаев он часто повышен. Плюс проверка эллипсность шатунных шеек, которое проводится в нескольких плоскостях.

Во время измерении обращается максимальное внимание на износ средней шейки и крайних коренных шеек. В большинстве случаев он часто повышен. Плюс проверка эллипсность шатунных шеек, которое проводится в нескольких плоскостях.

максимальный размер, при котором не возникает дисбаланс коленчатого вала.

При наличии эллипсности минимальный размер шейки чаще всего находится в направлении, смещенном против вращения на 15-35 градусов от плоскости, проходящей через радиус кривошипа. После промера коленвала принимается решение о его проточке либо замене. Как принято считать, шлифовать есть смысл, если биение средних шеек не превышает одной десятой миллиметра по отношению к крайним, это тот максимальный размер, при котором не возникает дисбаланс коленчатого вала.

Решение о замене или ремонте таких важных узлов двигателя принимать только Вам. Главное не экономить на запчастях и работе, ведь как в поговорке — «скупой платит дважды».

Основные неисправности цилиндро-поршневой группы двигателей ЯМЗ

Внешние проявления неисправностей деталей цилиндро-поршневой группы (ЦПГ) (поршни, гильзы и поршневые кольца) следующие:

- увеличение расхода масла на долив;

- ухудшение пусковых качеств двигателя;

- снижение мощностных и экономических показателей;

- увеличение расхода картерных газов;

- существенное ухудшение состояния картерного масла.

N | Номер по каталогу | Количество | Наименование |

1 | 236-1004063-Б | 6 | Болт крышки шатуна длинный |

2 | 236-1004062-Б | 6 | Болт крышки шатуна короткий |

3 | 236-1002023 | 6 | Кольцо уплотнительное нижнее |

4 | 236-1002024-А | 6 | Кольцо уплотнительное верхнее |

5 | 236-1002040 | 6 | Кольцо антикавитационное |

6 | 236-1002021-А | 6 | Гильза цилиндра |

7 | 236-1004020 | 6 | Палец |

8 | 236-1004015-Д | 6 | Поршень |

9 | 236-1004006 | 6 | Гильза, поршень, палец |

10 | 236-1004022-Б | 12 | Кольцо стопорное |

11 | 236-1000106-БЗ | 6 | Кольца поршневые (комплект на один поршень) |

12 | 236-1004038-Б | 6 | Расширитель |

13 | 236-1004035-В | 6 | Кольцо маслосъемное |

14 | 236-1004034-А | 6 | Кольцо маслосъемное с расширителем |

15 | 236-1004025-В | 6 | Кольцо компрессионное третье |

16 | 236-1004032-АЗ | 6 | Кольцо компрессионное второе |

17 | 236-1004030 | 6 | Кольцо компрессионное верхнее |

18 | 236-1004052-Б2 | 6 | Втулка шатуна |

19 | 236-1004045-Б2 | 6 | Шатун |

20 | 236-100405 8-В | 12 | Вкладыш |

При диагностировании деталей ЦПГ необходимо убедиться в исправности других узлов и систем двигателя, оказывающих влияние на работоспособность рассматриваемых деталей. Так, в случаях повышенного расхода масла на долив (выше 1,5%) необходимо убедиться в отсутствии течи масла из двигателя наружу и разгерметизации впускного тракта.

Так, в случаях повышенного расхода масла на долив (выше 1,5%) необходимо убедиться в отсутствии течи масла из двигателя наружу и разгерметизации впускного тракта.

Диагностирование до разборки двигателя необходимо начинать с выяснения условий работы двигателя, качества и объема проведенных обслуживаний и текущих ремонтов. В условиях работы необходимо оценить нагруженность двигателя по эксплуатационному расходу топлива в л/100 км (л/моточас), тепловой режим и наличие шума или стука при работе. Необходимо также определить возможные остановки двигателя по неустановленным причинам, расход масла на долив и характер его изменения за общее время работы двигателя в эксплуатации.

Источник фото: 24ri.ruДиагностирование до разборки необходимо начинать с выяснения условий работы ДВС

После выполнения указанных работ при возможности запустить двигатель и прослушать его работу на режимах холостого хода от минимальной до максимальной частоты вращения коленчатого вала. Необходимо осмотреть отложения на шторах бумажного элемента полнопоточного масляного фильтра, а также в фильтре центробежной очистки масла. Обратить особое внимание на количество отложений и наличие металлической стружки. Необходимо отобрать пробу масла из картера двигателя в количестве 250 -500 мл и отправить ее в химическую лабораторию на предмет определения физико-химических показателей масла (вязкость, щелочное число, количество нерастворимых осадков, наличие воды в масле, диспергирующие свойства и др.).

Обратить особое внимание на количество отложений и наличие металлической стружки. Необходимо отобрать пробу масла из картера двигателя в количестве 250 -500 мл и отправить ее в химическую лабораторию на предмет определения физико-химических показателей масла (вязкость, щелочное число, количество нерастворимых осадков, наличие воды в масле, диспергирующие свойства и др.).

Источник фото: dymz.ruБумажный элемент масляного фильтра осматривают на предмет наличия металлической стружки

Могут быть использованы также методы инструментального (приборного) диагностирования. Так, замеряется давление в конце такта сжатия в цилиндрах двигателя. Оно определяется в абсолютных единицах с помощью компрессометра или в относительных единицах с помощью специальной аппаратуры, фиксирующей изменение силы тока в цепи стартера при прокрутке коленчатого вала в процессе последовательного отключения цилиндров двигателя.

Компрессометром замеряется давление сжатия при прокрутке коленчатого вала стартером или в режиме работы двигателя при минимальной частоте холостого хода. Последний вариант испытаний является более предпочтительным, т.к. точность измерения возрастает за счет поддержания определенного скоростного режима двигателя. Величина давления сжатия при nx/x = 800 мин-1 для двигателей ЯМЗ должна составлять pc = 3,0…3,5 МПа (30…35 кг/см2). Особое внимание следует обращать на разность давлений pc по цилиндрам. Это сравнение позволит определить цилиндр с дефектными деталями ЦПГ.

Последний вариант испытаний является более предпочтительным, т.к. точность измерения возрастает за счет поддержания определенного скоростного режима двигателя. Величина давления сжатия при nx/x = 800 мин-1 для двигателей ЯМЗ должна составлять pc = 3,0…3,5 МПа (30…35 кг/см2). Особое внимание следует обращать на разность давлений pc по цилиндрам. Это сравнение позволит определить цилиндр с дефектными деталями ЦПГ.

Источник фото: 24ri.ruДавление сжатия лучше замерять в режиме работы ДВС при минимальной частоте холостого хода

По замерам значений pc можно определить следующие дефекты деталей ЦПГ: прогар поршня, поломку компрессионного кольца, изношенность деталей, закоксовку колец, задиры поршней и негерметичность клапанов механизма газораспределения. При указанных дефектах обычно значение pc в цилиндре бывает меньше 2,0…2,1 МПа (20…21 кг/см2).

Дополнительную информацию о состоянии деталей ЦПГ можно получить с помощью физико-химического и спектрального анализов картерного масла.

Наибольший объем информации о причинах выхода из строя деталей ЦПГ можно получить после разборки двигателя и анализа состояния деталей. Состояние деталей ЦПГ и возможные причины их дефектов приведены в таблице 2.

Таблица 2.

Состояние деталей ЦПГ и причины их дефектов.

Состояние деталей ЦПГ | Возможные причины дефектов ЦПГ | Примечание |

| 1. Задир цилиндрической части поршня с переносом его материала на поверхность гильзы. | 1. Неправильно подобран зазор в системе поршень-гильза (меньше или больше рекомендуемого). | |

| 2. Перегрев двигателя в эксплуатации. | Задир начинает развиваться на участках поршня, расположенных под углом 45° к оси кольца. | |

3. Зависание (закоксовывание) колец в канавках из-за недопустимой переработки картерного масла или применения масла, не соответствующего заводской инструкции по эксплуатации. | Задир может быть только на головке или на всей поверхности юбки поршня. | |

| 4. Увеличена цикловая подача топлива секций ТНВД. | Необходима проверка и регулировка ТНВД на стенде. | |

| 5. Превышение номинальной частоты вращения коленчатого вала (более 2100 мин.) из-за неисправности регулятора ТНВД. | Проверить и отрегулировать максимальную частоту вращения при испытаниях ТНВД на стенде. | |

| 2. Обрыв поршня по бобышкам поршневого пальца. | Обрыв является следствием задира и заклинивания поршня в гильзе. | Обрыв происходит чаще на многоцилиндровых двигателях. |

| 3. Обгорание днища поршня. | Увеличение угла опережения впрыска топлива от нормы, повышение цикловой подачи секций ТНВД. | Проверка регулировок ТНВД на стенде. |

| 4. Закоксование (зависание) компрессионных колец. | Переработка масла или использование масел, не соответствующих заводской инструкции по эксплуатации. | |

| 5. Износ маслосъемных колец вплоть до срабатывания хромированного покрытия. | Низкое качество фильтрации картерного масла. | Необходима проверка состояния элементов масляного фильтра и перепускного клапана. |

| 6. Повышенный износ колец, канавок поршня и гильз. | Низкое качество фильтрации воздуха, поступающего в цилиндры двигателя. | Проверить состояние элементов воздухоочистителя и герметичность впускного тракта автомобиля или трактора. |

| 7. Поломка поршневых колец, возможно разбивание межкольцевых перемычек поршня частями разрушенного кольца. | Чрезмерный износ деталей ЦПГ из-за низкого качества фильтрации воздуха или нарушения герметичности впускного тракта, приведшего к пропуску в цилиндры двигателя нефильтрованного воздуха. | Проверить состояние элементов воздухоочистителя и герметичность впускного тракта автомобиля или трактора. |

Особое внимание при эксплуатации двигателей необходимо обращать на состояние воздухоочистки, при нарушении которой преждевременно вырабатывается ресурс деталей ЦПГ. Многолетний опыт эксплуатации двигателей ЯМЗ показывает, что износ деталей ЦПГ, как правило, носит абразивный характер и вызван нарушением фильтрации воздуха.

Многолетний опыт эксплуатации двигателей ЯМЗ показывает, что износ деталей ЦПГ, как правило, носит абразивный характер и вызван нарушением фильтрации воздуха.

Источник фото: carnovato.ruПри эксплуатации ДВС необходимо обращать внимание на состояние воздухоочистки

Абразивный износ двигателя (иногда его называют пылевым) определяется по снижению мощности («плохо тянет»), повышенному дымлению, выбросу масла из сапуна и, как следствие, увеличенному расходу масла (обычно выше 2…3% от расхода топлива). В отдельных случаях работа двигателя сопровождается металлическим стуком, хорошо прослушиваемым при средней частоте вращения коленчатого вала на холостом ходу. Причиной стука, как правило, является поломка первого компрессионного кольца, вызванная повышенной его вибрацией вследствие чрезмерного износа канавки поршня и самого кольца по высоте.

Процесс обслуживания воздушного фильтра и проверка герметичности впускного тракта двигателя е составе изделия подробно описаны в инструкциях по эксплуатации двигателя. К сожалению, практика показывает, что в эксплуатации зачастую пренебрегают этими операциями ТО, что приводит к преждевременному аварийному износу ЦПГ.

К сожалению, практика показывает, что в эксплуатации зачастую пренебрегают этими операциями ТО, что приводит к преждевременному аварийному износу ЦПГ.

Статья из журнала

«Техническое обслуживание», № 2-3, сентябрь 2004

Двигатели износ, условия — Справочник химика 21

Вязкостно-температурные свойства в первую очередь определяют выбор моторного масла для конкретного типа двигателя и условий его эксплуатации. При предельно высоких рабочих температурах масла в двигателе вязкость его должна быть достаточной, чтобы обеспечить надежную смазку и работу узлов трения, низкий износ деталей, эффективное уплотнение сопряжений, малый прорыв картерных газов и расход масла на угар. При отрицательных температурах масло должно иметь относительно низкую вязкость, обеспечивающую эффективный пуск двигателя, своевременную подачу масла к парам трения и т. д. [c.30]Кроме того, существуют такие виды коррозии, как контактная (прн контакте металлов с разным потенциалом) щелевая (в узких зазорах и щелях) под напряжением (при действии внешних и внутренних сил) биологическая (под действием продуктов жизнедеятельности микроорганизмов) коррозия при трении двух поверхностей в коррозионной среде, определяющая коррозионно-механический износ деталей двигателей и механизмов, а также ее разновидность — фреттинг-коррозия (при колебательных перемещениях двух поверхностей друг относительно друга в условиях воздействия коррозионной среды) газовая (в контакте с агрессивными газами, например коррозия тарелок выпускных клапанов двигателей внутреннего сгорания, его выпускной трубы и глушителя, лопаток турбины и камеры сгорания газотурбинного двигателя) атмосферная (в естественных условиях хранения, транспортирования и эксплуатации техники и оборудования).

[c.281]

[c.281] Влияние коррозионных факторов на износ двигателей в условиях их хранения и эксплуатации изучалось многими авторами. Исследованиями [23] установлено, что даже при сравнительно кратковременном хранении двигателей типа СМД-14 износ их, фиксируемый по содержанию железа в масле, можно сравнить с износом при эксплуатации. По данным многочисленных исследований коррозионные процессы играют весьма важную роль при коррозионно-механическом изнашивании и во многих случаях определяют суммарный износ двигателей. В работе[24 показано, что чем ниже температура стенок цилиндров и сильнее электрохимическая коррозия, тем сильнее их износ. По данным 25], чем сильнее корродируют гидравлические толкатели, тем в большей мере они изнашиваются. Испытания [2б] показали, что двигатели и агрегаты трансмиссии автомобилей, эксплуатирующихся при температуре воздуха ниже 10°С при коротких маршрутах с длительными остановками, подвергаются весьма интенсивному коррозионно-механическому износу, В работе [2 ] отмечается, что во всех случаях коррозию следует рассматривать как фактор, интенсифицирующий механический износ. Влияние коррозии на износ трущихся поверхностей показано в табл.2 влияние коррозионного и механического факторов на износ трущихся поверхностей изучалось не приборе, парой трения в котором служило колесо из диэлектрика (фарфор) и медная проволока диаметром 0,3 мм натяжение проволоки осуществлялось грузом в 2-10 кг, рабочее колесо вращалось со скоростью 1450 об/мин в специальной камере. [c.7]

Влияние коррозии на износ трущихся поверхностей показано в табл.2 влияние коррозионного и механического факторов на износ трущихся поверхностей изучалось не приборе, парой трения в котором служило колесо из диэлектрика (фарфор) и медная проволока диаметром 0,3 мм натяжение проволоки осуществлялось грузом в 2-10 кг, рабочее колесо вращалось со скоростью 1450 об/мин в специальной камере. [c.7]

В дизельных топливах сернистые соединения также нежелательны, их присутствие увеличивает нагарообразование и повышает износ двигателя. Износ можно свести к минимуму при условии соответствующей конструкции двигателя и постоянного контроля за температурой охлаждающей воды [77]. [c.31]

Чтобы предупредить эрозийный износ двигателя, требуется поддерживать на рабочих поверхностях двигателя достаточную толщину масляной пленки из масла подходящей вязкости. Это не вполне достижимо в условиях запуска или начального разогрева двигателя, но имеется в большинстве двигателей в условиях нормальной работы.

Общепринятой мерой для уменьшения расхода масла является применение маслосъемных колец высокой жесткости, что обеспечивает очень низкий расход масла при высоких [c.392]

Общепринятой мерой для уменьшения расхода масла является применение маслосъемных колец высокой жесткости, что обеспечивает очень низкий расход масла при высоких [c.392]Для современных дизельных и автотракторных двигателей смазочные масла применяются только с добавлением присадок, улучшающих их эксплуатационные качества снижение износа двигателей, предотвращение нагарообразования, улучшение смазывающих и вязкостно-температурных свойств и пр. Выбор присадки или композиции присадок, имеющих различное действие, зависит от конструкции двигателя и условий его работы. [c.48]

На расход масла влияют техническое состояние двигателя и условия эксплуатации машины. На новом обкатанном двигателе расход масла минимальный. Но по мере износа двигателя, и прежде всего поршневых колец и поршневых канавок, подшипников и шеек коленчатого вала, расход масла увеличивается. [c.111]

Влияние вязкости масла на изнашивание деталей цилиндропоршневой группы двигателя в условиях высоких рабочих температур отражает зависимость (рис. 3), полученная при испытании двухтактного дизеля [28, с.391]. Такое же влияние вязкости масла на износ деталей цилиндропоршневой группы двигателя установлено и другими исследователями [44,45]. В загущенных маслах влияние их вязкости на изнашивание деталей проявляется в меньшей степени [З4,4б]. [c.13]

3), полученная при испытании двухтактного дизеля [28, с.391]. Такое же влияние вязкости масла на износ деталей цилиндропоршневой группы двигателя установлено и другими исследователями [44,45]. В загущенных маслах влияние их вязкости на изнашивание деталей проявляется в меньшей степени [З4,4б]. [c.13]

Влияние серы в топливе на износ дизелей изучали многие исследователи [19, 24, 37—41]. Результаты их исследований суммированы в ряде вышедших за последние годы монографий [19, 35, 38—40]. Обилий вывод сводится к тому, что при повышении содержания серы в дизельном топливе с 0,2% (топлива из бакинских нефтей) до 1,0— 1,2% (топлива из нефтей восточных месторождений) износ цилиндропоршневой группы дизеля увеличивается в 2—6 раз. Кратность увеличения износа зависит от типа двигателя и условий его работы. [c.261]

Нефтяные масла в чистом виде независимо от качества исходного сырья и методов производства не могут обеспечить нормальную эксплуатацию современных двигателей и машин. Для улучшения эксплуатационных свойств масел к ним необходимо добавлять различные присадки. Применяя масла с присадками, можно уменьшить износ и количество отложений на деталях двигателей, улучшить условия эксплуатации и в конечном счете повысить надежность и долговечность работы машин. [c.220]

Для улучшения эксплуатационных свойств масел к ним необходимо добавлять различные присадки. Применяя масла с присадками, можно уменьшить износ и количество отложений на деталях двигателей, улучшить условия эксплуатации и в конечном счете повысить надежность и долговечность работы машин. [c.220]

Важнейшее назначение любой присадки к смазочным маслам — увеличение общего срока службы двигателя и продолжительности его работы между капитальными ремонтами. Если исключить механические поломки, то необходимость капитального ремонта двигателя вызывается выходом из строя какой-либо детали двигателя в результате ее износа или накопления больших количеств нагара и отложений. Механизм образования отложений и износа изменяется в зависимости от типа двигателя и условий его эксплуатации. [c.16]

Сложность однозначного решения вопроса о влиянии вязкости смазочного масла на износ двигателей заключается в практической трудности приготовления образцов, различающихся по величине вязкости, но имеющих в то же время одинаковый химический состав. Можно также полагать, что в зависимости от конструктивных особенностей двигателя и условий его эксплуатации вязкость масла оказывает различное влияние на износ. По-видимому, высказанными соображениями в какой-то мере объясняется очевидная противоречивость выводов о степени влияния вязкости масла па износ. [c.323]

Можно также полагать, что в зависимости от конструктивных особенностей двигателя и условий его эксплуатации вязкость масла оказывает различное влияние на износ. По-видимому, высказанными соображениями в какой-то мере объясняется очевидная противоречивость выводов о степени влияния вязкости масла па износ. [c.323]

Для изучения влияния впрыска воды на износ и нагарообразование проводились исследования 8-цилиндрового У-образного двигателя один из блоков двигателя работал с впрыском смеси воды и спирта, а второй блок работал в обычных условиях без подачи охлаждающей жидкости. Продолжительность исследований составила 600 ч. Исследованиями установлено, что отложения нагара на деталях блока, работавшего с впрыском смеси [c.55]

Под действием абразивных частиц интенсивно изнашиваются также шейки коленчатого вала. Если при работе двигателя в условиях незапыленного воздуха износ коренных и шатунных шеек практически одинаков, то в полевых условиях за счет абразивного действия пыли шатунные шейки изнашиваются в 2—3 раза больше коренных [18]. В шатунных шейках, внутри которых осуществлялось центрифугирование масла, уже через 10—11 тыс. км скапливалось от 7 до 16 г грязи, в основной своей массе состоящей из абразивных частиц. Предварительное пропускание масла на входе в коренную шейку двигателя ГАЗ-51 через фильтр тонкой очистки дало возможность снизить износ шейки почти в 2 раза [19]. [c.325]

В шатунных шейках, внутри которых осуществлялось центрифугирование масла, уже через 10—11 тыс. км скапливалось от 7 до 16 г грязи, в основной своей массе состоящей из абразивных частиц. Предварительное пропускание масла на входе в коренную шейку двигателя ГАЗ-51 через фильтр тонкой очистки дало возможность снизить износ шейки почти в 2 раза [19]. [c.325]

Прежде всего масло должно обеспечивать хорошую смазку трущихся деталей и предотвращать их износ. Желательно, чтобы даже при кратковременных нарушениях жидкостного режима смазки (в периоды пуска, останова и др.) масло хорошо защищало от износа трущиеся детали. Масло в любых условиях эксплуатации должно надежно подаваться к трущимся и охлаждаемым деталям двигателя, агрегата или прибора. [c.134]

В низкотемпературной зоне двигателя (коробка приводов агрегатов турбореактивного двигателя, картер поршневого двигателя) температура масла находится в пределах 50—120° С. Здесь масло имеет большую площадь контакта с каталитически активными цветными металлами (в том числе со взвешенными частицами от их износа). В связи с разбрызгиванием и вспениванием масло имеет большую площадь контакта с воздухом. Эти условия способствуют окислению масла и образованию липкой мазеобразной массы темного цвета — шлама, обнаруживаемому в поршневых двигателях в картере, на масляных фильтрах и в других зонах относительно невысокой температуры. [c.164]

Здесь масло имеет большую площадь контакта с каталитически активными цветными металлами (в том числе со взвешенными частицами от их износа). В связи с разбрызгиванием и вспениванием масло имеет большую площадь контакта с воздухом. Эти условия способствуют окислению масла и образованию липкой мазеобразной массы темного цвета — шлама, обнаруживаемому в поршневых двигателях в картере, на масляных фильтрах и в других зонах относительно невысокой температуры. [c.164]

Ни один из приведенных методов не позволяет определить абсолютные параметры трения и износа или подобрать масло для конкретного применения в двигателях внутреннего сгорания, но дает возможность сравнивать качество применяемых присадок в определенных рабочих условиях (малые скорости скольжения и высокие нагрузки). Определение смазывающих свойств моторных масел возможно только при проведении испытаний на реальных двигателях. [c.57]

Граничный режим трения (смазки), как правило, реализуется в сопряженных деталях двигателей и механизмов, работающих в условиях высоких удельных нагрузок, повышенных температур и сравнительно низких скоростей скольжения (тяжело нагруженные передачи, цилиндро-поршневая группа в районе верхней мертвой точки и т. п.). Наиболее отчетливо граничный режим трения проявляется в период запуска и остановки двигателей и механизмов. Этот режим характеризуется самым высоким износом и коэффициентом трения. [c.239]

п.). Наиболее отчетливо граничный режим трения проявляется в период запуска и остановки двигателей и механизмов. Этот режим характеризуется самым высоким износом и коэффициентом трения. [c.239]

Непосредственное отношение к химмотологии имеет поведение металлов (и защита их от коррозии) в контакте с топливами, смазочными материалами и специальными жидкостями, особенно в условиях эксплуатации двигателей и механизмов. В связи с этим в данной книге уделено внимание в основном теории коррозии металлов в нефтепродуктах и механизму действия ингибиторов коррозии в топливах и смазочных материалах. Отметим особо важную роль коррозионно-механического износа деталей двигателей и механизмов, который во многих случаях определяет ресурс их работы. [c.281]

При высоких рабочих температурах двигателя масло в определенный момент может перестать быть вязким и в дальнейшем уже не сможет предохранять контактирующие металлические поверхности от износа и повреждений. С трудностями можно столкнуться, если одно и то же масло, применяемое в двигателе внутреннего сгорания, должно обеспечить и нормальный запуск в условиях низких температур, и нормальное смазывание в условиях жестких режимов эксплуатации. Если минеральное масло применяется при особенно высоких температурах, то оно может разлагаться (термически или в результате окисления), при этом жидкая [c.499]

С трудностями можно столкнуться, если одно и то же масло, применяемое в двигателе внутреннего сгорания, должно обеспечить и нормальный запуск в условиях низких температур, и нормальное смазывание в условиях жестких режимов эксплуатации. Если минеральное масло применяется при особенно высоких температурах, то оно может разлагаться (термически или в результате окисления), при этом жидкая [c.499]

При отсутствии масляной пленки достаточной толщины чаще всего на-мюдается повышенный механический (абразивный) износ трущихся деталей. Он заключается в режущем или царапающем действии твердых тел или частиц, в том числе пыли, песка и частиц металла, образовавшихся в результате абразивного износа. В большинстве автомобильных двигателей при условии нормального снабжения их смазочными маслами, т. е. если объем смазочного масла составляет примерно 1,5…2% объема израсходованного топлива, не ний деталей повышенного износа и других преждевременных разру- [c.26]

При некоторых режимах работы двигателя на бензине может возникать детонационное горение, сопровождшощееся металлическим пуком в цилиндре двигателя, дымлением, падением мощности и повышением температуры двигателя. Детонационный (взрывной) процесс горения отличается скоростью распространения фронта пламени до 1500-2500 м/с. В рабочей смеси в тактах всасывания и сжатия ускоряются реакции окисления углеводородов и образования активных промежуточных продуктов (гидроперекисей). Особенно высока их концентрация в последних порциях несгоревшей части смеси, где наиболее высоки температура н давление. При детонации микроколичеств гидроперекисей возникают ударные волны (см. рис. 2), которые могуг вызывать перегрев двигателя, вибрационные напряжения на деталях камеры сгорания, удаление масляной пленки с поверхности гальзы цилиндра и повышение износа цилиндров и колец. Ресурс работы двигателя в условиях детонации может снизиться в 1,5-3 раза. Глубина и скорость химических превращений при горении рабочей смеси возрастают при повышении температуры и давления ( степени сжатия ) в камере сгорания. [c.39]

Детонационный (взрывной) процесс горения отличается скоростью распространения фронта пламени до 1500-2500 м/с. В рабочей смеси в тактах всасывания и сжатия ускоряются реакции окисления углеводородов и образования активных промежуточных продуктов (гидроперекисей). Особенно высока их концентрация в последних порциях несгоревшей части смеси, где наиболее высоки температура н давление. При детонации микроколичеств гидроперекисей возникают ударные волны (см. рис. 2), которые могуг вызывать перегрев двигателя, вибрационные напряжения на деталях камеры сгорания, удаление масляной пленки с поверхности гальзы цилиндра и повышение износа цилиндров и колец. Ресурс работы двигателя в условиях детонации может снизиться в 1,5-3 раза. Глубина и скорость химических превращений при горении рабочей смеси возрастают при повышении температуры и давления ( степени сжатия ) в камере сгорания. [c.39]

Однако существуют методы, которые используют лишь для определенных покрытий применительно к условиям их службы. К ним относятся определение твердости, износостойкости, электросопротивления, отражательной способности и т. д. Так, прихро-мировании поршневых колец и цилиндров двигателей износостой- [c.235]

К ним относятся определение твердости, износостойкости, электросопротивления, отражательной способности и т. д. Так, прихро-мировании поршневых колец и цилиндров двигателей износостой- [c.235]

Для некоторых специальных условий применение масел с присадками, улучшающими прочность пленки , целесообразно. Например, при пспользовании совершенно новых двигателей в условиях высоких нагрузок и скоростей, когда по той или иной причине невозможен обычный запуск при легких нагрузках и умеренных скоростях. В этих условиях специальное масло с такой присадкой снижает истирание поршневых колец илп стенок цилиндра в первый период работы поверхностей металла. Аналогично этому в некоторых авиационных двигателях большой мощности чрезмерное истирание поршневых колец и износ можно уменьшить применением специальных масел, содержащих присадки, увеличивающие прочность пленки . В других авиационных двигателях, имеющих ыепьшпе скорости, лшсла с подобными [c.219]

Существенное влияние на интенсивность изнашивания деталей двигателя оказывают скоростной и нагрузочный режимы его работы. Так, при движении автомобиля по шоссе I класса интенсивность изнашивания цилиндров двигателя составляет 0,15 ккк на 1000 км пробега, при эксплуатации в городских условиях — 1-2 мкм, а в особо тяжелых дорожных условиях — до 5 мкм [5, с. 60]. Отмечена прямая пропорциональная зависимость между изнашиванием деталей и крутящим моментом двигателя [19 . Изменение инерционных нагрузок на детали способствует повышению интенсивности изнашивания деталей двигателя. При эксплуатации автомобиля в городских условиях, в которых до 85 времени занимает неустзнобившийся режим работы двигателя, износ его деталей в 1,5-2,5 раза больше, чем при работе на загородных автомагистралях, где неустановившийся режим составляет лишь 30-405 всего времени движения. По данньдл [20] износ цилиндров двигателя при неустановившемся режиме в 3-5 раз больше, чем при работе на постоянном режиме. [c.9]

Так, при движении автомобиля по шоссе I класса интенсивность изнашивания цилиндров двигателя составляет 0,15 ккк на 1000 км пробега, при эксплуатации в городских условиях — 1-2 мкм, а в особо тяжелых дорожных условиях — до 5 мкм [5, с. 60]. Отмечена прямая пропорциональная зависимость между изнашиванием деталей и крутящим моментом двигателя [19 . Изменение инерционных нагрузок на детали способствует повышению интенсивности изнашивания деталей двигателя. При эксплуатации автомобиля в городских условиях, в которых до 85 времени занимает неустзнобившийся режим работы двигателя, износ его деталей в 1,5-2,5 раза больше, чем при работе на загородных автомагистралях, где неустановившийся режим составляет лишь 30-405 всего времени движения. По данньдл [20] износ цилиндров двигателя при неустановившемся режиме в 3-5 раз больше, чем при работе на постоянном режиме. [c.9]

К важнейшим средствам, предотвращающим или ликвидирующим коррозию в двигателях внутреннего сгорания в условиях изготовления, хранения и эксплуатации относятся консервационные и рабоче-нонсерва-ционные смазочные материалы, содержащие, как правило, в своем составе специальные присадки — ингибиторы коррозии. Особое значение имеет применение рабоче-консервационных моторных масел, поскольку они могут предотвращать коррозионный износ двигателя в условиях хранения и снижать коррозионно-механический износ во время его работы. [c.3]

Особое значение имеет применение рабоче-консервационных моторных масел, поскольку они могут предотвращать коррозионный износ двигателя в условиях хранения и снижать коррозионно-механический износ во время его работы. [c.3]

Износ двигателя объясняется воздействием на металл механических и коррозионных факторов. По сложившимся в настоящее время представлениям различают три вида износа механический, молекулярномеханический и коррозионно-механический [э]. В данном обзоре будет рассмотрено только влияние коррозии на износ двигателя в условиях его хранения и эксплуатации. [c.4]

В дорожных испытаниях не представляется возможным во всех случаях визуально исследовать отдельные детали двигателя и оценить их износ, как это делается в моторных испытаниях это же относится и к контролю условий смазки в двигателе. Наши собственные опыты ио исследованию ирорыва газов были проведены на ]цес1и различных автомобилях. Характеристики двигателей и условия смазки даны в табл. 2а и 26. [c.87]

2а и 26. [c.87]

На основаиии изучения износа методом радиоактивных хюршневых колец авторы пришли к выводу, что при типичных условиях эксплуатации дизеля коррозионный износ двигателя полностью определяется коррозттей сернот кислотой, образовавшейся в результате сгорания топлива. Это положение в корне отличается от существующего для бензиновых двигателей, износ которых, повидимому, определяется присутствием разбавленных органических и неорганических кислот. Однако дизели, работающие в условиях, при которых в зоне поршневых колец конденсируется вода, обнаруживают особенно быстрый износ при отсутствии значительных количеств щелочных присадок в дизельных маслах. [c.341]

Кроме того, этот образец масла содержит некоторое количество, определяющееся точкой Б, сравнительно с.пабого основания, которое хотя не способно нейтрализовать органические кислоты, но может нейтрализовать допол-1штельное количество сильных неорганических кислот, таких, как соляная, бромистоводородная или серная. На основе химизма действия масел с присадками можно считать, что, каь показано на фит. 19, масло с такой кривой титрования обладает способностью (выражаемой точкой А на кривой) препятствовать образованию нагаров и износу в легковых автомобильных двигателях в условиях испытания ГЬ-2 или в аналогичных условиях эксплуатации. Однако масло с такой же кривой титрования имеет еще большую способность, характеризующуюся положением точки Б, предотвращать образование нагаров и износ дизелей, работающих на высокосернистом топливе. [c.341]

На основе химизма действия масел с присадками можно считать, что, каь показано на фит. 19, масло с такой кривой титрования обладает способностью (выражаемой точкой А на кривой) препятствовать образованию нагаров и износу в легковых автомобильных двигателях в условиях испытания ГЬ-2 или в аналогичных условиях эксплуатации. Однако масло с такой же кривой титрования имеет еще большую способность, характеризующуюся положением точки Б, предотвращать образование нагаров и износ дизелей, работающих на высокосернистом топливе. [c.341]

Из опыта работы с тракторными двигателями в условиях их массовой. эксплуатации известно, что на протяжении всего сезона колесный парк н сельском хозяйстве на 90% работает на детонационном режиме. В ин-струкцхгах предусмотрена подача воды в цилиндр, но, несмотря на все наши усилия с момента появления первого трактора, мы так и не сумели приучить трактористов к этой эксилуатационнои мере. Именно в результате детонации резко усиливается износ поршневой группы и нодшинни-ков, так что срок службы поршневой группы сокращается в 2—3 раза. Прп нормальной эксплуатации п подаче воды поршневая группа обычно [c.258]

Прп нормальной эксплуатации п подаче воды поршневая группа обычно [c.258]

По данным А. И. Нисневича и Д. И. Высотского [2], при каждом пуске холодного двигателя он изнашивается так же, как и при нормальной работе в течение 4,82 ч, а при пуске горячего двигателя износ равноценен износу при работе двигателя в течение 2,22 ч. Известны аналогичные результаты, полученные другими исследователями. Так, Р. В. Кугель [3] показал, что один пуск двигателя в лабораторных условиях равноценен пробегу автомобиля 70 км. В. В. Петровский и Ю. К. Гончарук [4] указывают, что износ при пуске, когда температура воздуха равна -Ь5°С, соответствует пробегу автомобиля 30—40 км, а при отрицательных температурах — пробегу 200—250 км. [c.214]

Условия работы масла в трансмиссионных передачах совершенно отличаются от условий работы масла в двигателе. Основным узлом трения в трансмиссии является зубчатое зацепление червячной, конической и гипоидной передач. При передаче больших мощностей, например в редукторе вертолета, на зубьях шестерен развиваются сверхвысокие давления при достаточно большой скорости скольжения. На узкой полоске контакта зубьев развиваются высокие температуры. Таким образом, пленка масла, находящаяся между зубьями шестерен в момент их контакта, подвергается воздействию сверхвысоких давлений, высокой скорости скольжения и высокой температуры. Одним из основных требований, предъявляемых к трансмиссионному маслу, является макси.мальное уменьшение износа и полное устранение схватывания поверхностей зубьев шестерен. Трансмиссионные масла должны обладать высокими противоизносными и противозадирными свойствами. [c.182]

На узкой полоске контакта зубьев развиваются высокие температуры. Таким образом, пленка масла, находящаяся между зубьями шестерен в момент их контакта, подвергается воздействию сверхвысоких давлений, высокой скорости скольжения и высокой температуры. Одним из основных требований, предъявляемых к трансмиссионному маслу, является макси.мальное уменьшение износа и полное устранение схватывания поверхностей зубьев шестерен. Трансмиссионные масла должны обладать высокими противоизносными и противозадирными свойствами. [c.182]

Требования по качеству масел для двухтактных бензиновых двигателей связаны со спецификой применения масел и конструкцией двигателей. Необходимо, чтобы небольшое количество масла, поступающего в цилиндр в виде тумана, во время горения топлива достаточно хорошо смазывало все поверхности и смывало с них загрязнения, не засоряло свечи и окна цилиндров и не допускало прихватывания поршней. Для поддержания чистоты двигателя применяются высокоэффективные моющие присадки — детергенты, не содержащие металлов, которые при сгорании не образуют (либо образуют малое количество) золы. Зола и нагар способствуют ускорению износа двигателя и вызывают преждевременное (калильное) зажигание preignition). Масла должны обладать высокими антикоррозионными свойствами, особенно при применении в двигателях морских моторных лодок (с учетом влияния соленой морской воды). Кроме того, масло в течение продолжительного времени должно хорошо защищать от коррозии в режиме простоя двигателя. В некоторых случаях к маслам предъявляются дополнительные требования -смешиваемость с бензином и сохранение смазывающих свойств в условиях низких температур. [c.117]

Зола и нагар способствуют ускорению износа двигателя и вызывают преждевременное (калильное) зажигание preignition). Масла должны обладать высокими антикоррозионными свойствами, особенно при применении в двигателях морских моторных лодок (с учетом влияния соленой морской воды). Кроме того, масло в течение продолжительного времени должно хорошо защищать от коррозии в режиме простоя двигателя. В некоторых случаях к маслам предъявляются дополнительные требования -смешиваемость с бензином и сохранение смазывающих свойств в условиях низких температур. [c.117]

Предусмотренный спецификацией Е in С 0.5 OMD 113/43 метод Rootes TS-3 основан на испытании масла в двухтактном трехцилиндровом дизеле он предназначен для характеристики склонности масла к образованию углеродистых отложений в выпускных окнах и оценки его противоизносных свойств. В первом случае о качестве масла судят по забивке выпускных окон двигателя отложениями, во втором — по износу поршневых колец (суммарный износ шести колец не должен превышать 6,5 г). Условия проведения испытания следующие [c.143]

Условия проведения испытания следующие [c.143]

Беззольные моющие присадки тоже эффективно снижают коррозионный износ в дизелях их действие основано не на нейтрализации кор-розионно-агрессивных продуктов, а на их солюбилизации. При добавлении к судовому дизельному маслу со щелочностью 50 мг КОН/г 4% беззольного дисперсанта износ поршневых колец снижается на такую же величину, как и при увеличении щелочности данного масла еще на 15 мг КОН/г за счет повышения концентрации в нем металлсодержащей моющей присадки [41]. Вместе с тем металлсодержащие и беззольные моющие присадки, как правило, приводят к повышенному износу трущейся пары кулачок-толкатель, в автомобильных двигателях [42]. Присадкам этого типа присуща достаточно высокая поверхностная активность, определяющая в свою очередь их противоизносный эффект в условиях действия умерен-ных контактных напряжений. Увеличению эффективности противо-нзносного действия рассматриваемых присадок способствует наличие в них серы [43]. [c.166]

[c.166]

Лабораторнымп исследованиями на двигателе типа К-558 и продолжительными опытами в эксплуатационных условиях на теплоходе с дизелем типа 61 275 В при испарительном охлаждении воздуха получены следую-шие основные результаты при относительном расходе воды на испарительное охлаждение воздуха С /Оа= =0,9—1,1% износ деталей цилиндро-поршневой группы снизился на 10—15%, а скорость старения картерного масла оставалась примерно такой же, как и в случае работы дизеля без впрыска воды при относительном расходе воды на испарительное охлаждение, равном 2%, износ цилиндровых втулок увеличился на 12—15%, а скорость старения масла возросла на 5—7%, хотя воды в масле в обоих случаях испытаний не обнаружено. Можно предполагать, что при увеличении относительного расхода воды на испарительное охлаждение наблюдалась большая неполнота испарения воды, поэтому режим смазки деталей цилиндро-поршневой группы был нарушен, что привело к ускоренному изнашиванию деталей двигателя [129]. [c.58]

[c.58]

Испытания показали, что введение МЦТМ в бензины не увеличивает износа и не влияет на коррозию двигателя. Уменьшение износа при работе на бензинах с МЦТМ (без ТЭС) отмечено даже при работе непрогретого двигателя, т. е. в условиях, благоприятствующих коррозии. Влияние бензинов, содержащих МЦТМ, на нагарообразование и требования двигателей к детонационной стойкости топлив исследованы в условиях опытной эксплуатации парка легковых автомобилей при общем пробеге более 1,6 млн. км [16]. [c.154]

Влияние механических примесей в бензине на износ цилиндро-поршневой группы однозначно установлено недавно проведенными исследованиями. Два автомобиля ЗИЛ-130 испытывались в дорожных условиях при работе на чистом бензине, не сОдержаш,ем 1Аехани-ческих примесей, и на том же бензине, загрязненном кварцевой пылью (ГОСТ 8002—62) в количестве 13,5,и 40 г т. На каждом виде топлива автомобили совершали пробег от 5 тыс. до 7 тыс. км. Результаты оценки износов цилиндров по замеру лунок представлены на рис. 137. На рисунке представлены также данные об эксплуатационном износе этого типа двигателей в обычных условиях. [c.341]

137. На рисунке представлены также данные об эксплуатационном износе этого типа двигателей в обычных условиях. [c.341]

Что такое компания CPG? Это больше, чем просто бренд.

Компании по производству товаров народного потребления (CPG) есть повсюду. Однако большинство потребителей знают бренды, а не компании. Ноутбуки Sprite, Tide и Moleskine — это все упакованные товары брендов , которые ежедневно покупают и используют миллионы. Coca-Cola, P&G и Moleskine — это компании CPG , которые их производят. С операционной точки зрения, компания CPG производит продукцию, продает ее розничным торговцам, которые затем продают ее потребителям.

В таблице ниже приведены еще несколько примеров:

| CPG Company | Бренды |

|---|---|

| Coca-Cola | Coca-Cola, Diet Coke, Honest Tea |

| Conagra | Slim Jim, Duncan Hines, Hunts |

| FritoLay | Lay’s, Doritos, Cheetos |

| Nestle | Cheerios, Gerber’s, Pellegrino |

| Proctor and Gamble | Crest, Gillette, Tide |

| Uniever | Axe, Dove, Lipton |