»ЖЕЛЕЗКА» ДЛЯ АВТОМОБИЛЯ

Достаточно сказать в разговоре »железный конь», »железный друг» или просто »железка» — и всем понятно, о чем идет речь. Разумеется, автомобиль не просто »железка» — это сгусток высоких технологий и множества материалов различного свойства и назначения — всего того, что позволяет ему более ста лет состоять на службе у человека. И все-таки без металла автомобилестроение немыслимо.О том, сколько труда и научной мысли вложено в то, чтобы получить необходимый металл для автомобиля, рассказал нашему корреспонденту советник по науке ОАО »АВТО-ВАЗ», доктор технических наук, профессор, академик Российской инженерной академии А. К. Тихонов, руководитель лаборатории конструкционных сталей Поволжского филиала Института металлургии им. А. А. Байкова РАН. Аркадий Константинович — действительный член итальянской ассоциации металлургов и других международных обществ металлургов, лауреат премии им. П. П. Аносова РАН, награжден золотой медалью им. Б. Е. Патона Украинской академии за создание первого памятника Д. К. Чернову в Ялте.

К. Чернову в Ялте.

»b»

ПО ТРАДИЦИЯМ РОССИЙСКОЙ ШКОЛЫ

»/b»

Если в начале XX века автомобиль с двигателем мощностью 20 л. с. развивал скорость 20 км/ч, то сегодня при мощности двигателя 200-500 л.с. он может достичь скорости 500 км/ч. Это стало возможным только благодаря созданию материалов с огромным количеством разнообразных свойств, позволивших значительно уменьшить массу, одновременно увеличив прочность автомобиля. Раньше тяжелая машина (а »легковушка» весила не менее тонны) ехала настолько тихо, насколько громко гремела и скрежетала всеми своими частями. Сегодня в автомобиле можно »лететь» со скоростью более 200 км/ч и не слышать ни единого постороннего звука в салоне.

Легковой автомобиль на 85% состоит из железа, грузовой — на все 95%, танки — вообще на 98-99%. Ясно, что качество этой техники прежде всего определяется качеством стали и сплавов, из которых ее изготавливают. Научные основы, открывающие свойства булатной стали, которую выплавил и обработал П. П. Аносов, не были ему известны. Производство нужных для автомобилестроения материалов стало возможным тогда, когда поняли, что сталь приобретает ценные свойства благодаря термической обработке. и начали подвергать ей все черные металлы и почти все цветные, для того чтобы получить необходимые качества. Открытие научных принципов термообработки принадлежит замечательному русскому ученому Дмитрию Константиновичу Чернову. Именно ему удалось найти критические температурные точки, при которых происходят внутренние превращения стали. Он объяснил, почему в одном случае сталь после закалки приобретает высокую твердость без образования трещин, в другом случае трещины появляются, а в третьем — вообще не удается получить требующуюся твердость.

П. Аносов, не были ему известны. Производство нужных для автомобилестроения материалов стало возможным тогда, когда поняли, что сталь приобретает ценные свойства благодаря термической обработке. и начали подвергать ей все черные металлы и почти все цветные, для того чтобы получить необходимые качества. Открытие научных принципов термообработки принадлежит замечательному русскому ученому Дмитрию Константиновичу Чернову. Именно ему удалось найти критические температурные точки, при которых происходят внутренние превращения стали. Он объяснил, почему в одном случае сталь после закалки приобретает высокую твердость без образования трещин, в другом случае трещины появляются, а в третьем — вообще не удается получить требующуюся твердость.

Он определил, как различные легирующие элементы, введенные в железо, влияют на критические точки. Чернов первый дал научное обоснование термической обработки и смог теоретически объяснить процессы, происходящие в стали при нагреве. Открытие Д. К. Черновым полиморфизма железа (изменение структуры решетки железа:

объемоцентрированная решетка превращается в гранецентрированную) и построение диаграммы »железо-углерод» — так же прочно и навечно вошли в науку и жизнь, как и периодическая система элементов Д. И. Менделеева. Сегодня для любого нового материала-сплава кроме его химического состава в обязательном порядке строится диаграмма, по которой выбираются методы термической обработки, изменяющие свойства сплава.

И. Менделеева. Сегодня для любого нового материала-сплава кроме его химического состава в обязательном порядке строится диаграмма, по которой выбираются методы термической обработки, изменяющие свойства сплава.

Сейчас при производстве автомобилей используются стали и сплавы около 300 различных марок (под сплавом подразумевается вещество, полученное сплавлением двух или более элементов), и каждая выполняет свои функции, имеет свое назначение.

»b»

»ЖИГУЛИ»: ОТ »ПЕРВОЙ» ДО »ДЕСЯТОЙ»

»/b»

Когда в свое время заключался контракт с итальянской фирмой »Фиат», в договоре было записано, что она гарантирует качество, долговечность автомобиля и производительность оборудования при условии использования рекомендуемых ею материалов. Дальше выбор был за нами: продолжать закупки импортных материалов или освоить производство аналогичных у себя. Для изготовления автомобиля »Жигули» требовалось более 5,5 тысячи наименований материалов. И нам фактически пришлось освоить их выпуск с нуля, впервые в отечестве создать колоссальное количество технологий.

Сложности были огромные. Создали мы свинецсодержащую сталь — полный аналог итальянской. А хорошей обрабатываемости на станках и производительности никак получить не могли, потому что итальянцы не дали никаких исходных данных. Так что условия производства были для нас загадкой, которую предстояло раскрыть. Между тем свинец не вступает в химические соединения с железом, а находится в свободном состоянии. Металлургам пришлось много работать, чтобы свинец лег туда, где он должен быть, чтобы он равномерно (без скоплений)распределился по всей массе.

Мы были не просто получателями металла, мы инициировали, организовывали производство того материала, который требовался ВАЗу и, как потом неизменно выяснялось, всей стране. Касалось это и чугуна. Особо высокопрочный чугун впервые в значительных масштабах был применен именно на Волжском автомобильном заводе, в том числе для коленчатого и распределительного валов.

Кузов »ВАЗ-2101» (»Фиат-124») по штамповке куда проще нынешних »девяток» и »десяток». На первом автомобиле детали были более плоские, меньших размеров и крепились десятью тысячами точек сварки. Надо понимать, что каждая точка сварки — источник коррозии. Поэтому их количество на новых автомобилях мы снизили почти вдвое. Наряду с другими новыми свойствами сплавов это значительно повысило коррозионную стойкость.

На первом автомобиле детали были более плоские, меньших размеров и крепились десятью тысячами точек сварки. Надо понимать, что каждая точка сварки — источник коррозии. Поэтому их количество на новых автомобилях мы снизили почти вдвое. Наряду с другими новыми свойствами сплавов это значительно повысило коррозионную стойкость.

В свою очередь, чтобы изготовить большие и выпуклые детали кузова, надо было создать сталь, из которой их можно штамповать. Сначала мы покупали такую сталь в Японии, у »Тиссена» в Германии, у »Фест Альпины» в Австрии и других. Но с 1998 года освоили так называемые »автолисты» на трех отечественных комбинатах: Новолипецком, Череповецком и Магнитогорском. Кроме того, Новолипецкий металлургический комбинат освоил выпуск новых сверхпластичных, так называемых сталей без атомов внедрения (таких, как водород, углерод, азот). Новые материалы позволили увеличить габариты, обтекаемость деталей, снизить — до шести тысяч — количество точек сварки.

Освоили двустороннее горячее покрытие цинком на Новолипецком металлургическом комбинате (сейчас технология внедряется на Магнитогорском металлургическом комбинате и »Север-стали»): на специальных автоматических линиях лист непрерывно поступает в ванну при температуре около 550њС и покрывается слоем цинка толщиной от 6 до 10 микрон с двух сторон — из такой стали сегодня делают боковину автомобиля ВАЗ-2110.

»b»

САМЫЕ »ОТВЕТСТВЕННЫЕ»

»/b»

Конструкционным материалам всегда уделялось особое внимание. Из них изготавливают крайне ответственные с точки зрения безопасности автомобиля узлы — рулевое управление, редуктор, карданный вал. Для их производства требуются в основном легированные стали, поскольку необходимо обеспечить высокую прочность и одновременно хорошую обрабатываемость.

Раньше мы покупали конструкционную сталь у шведов: за ними долгие годы был приоритет в производстве высококачественной проволоки для пружин (на клапанах пружины работают в жесточайших условиях). Когда мы начали делать пружины из отечественной, отвечающей всем требованиям стали, шведы были удивлены.

Для шестерен коробки перемены передач вначале использовалась итальянская сталь, выпускаемая по американской технологии. На базе этой стали мы создали свою, превосходящую по качеству импортную, и запатентовали. Сейчас она выпускается заводами в Челябинске, Златоусте, на Оскольском металлургическом комбинате. В Осколе создано уникальное производство стали — без выплавки в доменной печи (обычно сначала плавят чугун, потом из чугуна — сталь в »мартенах» и уж затем пускают ее в прокат и отправляют заказчику). Здесь же сразу из руды, поступающей из карьера, идет восстановление железа в окатыши — так в XI-XII веках на Руси из болотной руды получали »крицы». Окатыши переплавляют в электропечи, добавляют легирующие элементы и таким образом получают отличную чистую сталь. Фактически новый стан Оскольского комбината проектировался под Волжский автозавод — мы были и инициаторами, и участниками процесса.

В Осколе создано уникальное производство стали — без выплавки в доменной печи (обычно сначала плавят чугун, потом из чугуна — сталь в »мартенах» и уж затем пускают ее в прокат и отправляют заказчику). Здесь же сразу из руды, поступающей из карьера, идет восстановление железа в окатыши — так в XI-XII веках на Руси из болотной руды получали »крицы». Окатыши переплавляют в электропечи, добавляют легирующие элементы и таким образом получают отличную чистую сталь. Фактически новый стан Оскольского комбината проектировался под Волжский автозавод — мы были и инициаторами, и участниками процесса.

Появление этой стали теоретически обосновал профессор А. П. Гуляев. По его учебнику »Металловедение» уже более 50 лет учатся российские и китайские студенты. Благодаря чистой стали удалось на порядок повысить прочность деталей трансмиссии автомобиля.

В 70-х годах прошлого столетия при запуске в производство внедорожника »Нива» мы столкнулись с проблемой деформации больших деталей переднего привода. Собрать качественный узел не удавалось (хотя лицензию на конструкцию этого узла и технологию производства купили у английской фирмы »Хардис пайсер»). В итоге, пока на Челябинском комбинате не научились плавить сталь с добавлением алюминия, не удавалось стабилизировать деформацию. А в документации на импортную сталь алюминия не было Только при химическом анализе готовых деталей из Англии мы обнаружили остаточный алюминий. Сообщили представителям фирмы о возникающих деформациях и о результатах исследований. Они лишь развели руками: мол, добавление алюминия-сама собой разумеющаяся… »изюминка». Англичане считали, что мы не сможем докопаться до этого и всегда будем покупать сталь у них.

Собрать качественный узел не удавалось (хотя лицензию на конструкцию этого узла и технологию производства купили у английской фирмы »Хардис пайсер»). В итоге, пока на Челябинском комбинате не научились плавить сталь с добавлением алюминия, не удавалось стабилизировать деформацию. А в документации на импортную сталь алюминия не было Только при химическом анализе готовых деталей из Англии мы обнаружили остаточный алюминий. Сообщили представителям фирмы о возникающих деформациях и о результатах исследований. Они лишь развели руками: мол, добавление алюминия-сама собой разумеющаяся… »изюминка». Англичане считали, что мы не сможем докопаться до этого и всегда будем покупать сталь у них.

Кроме того, мы начали сейчас применять стали с контролируемой ковкой. Такая сталь после ковки и охлаждения имеет свойства, как после закалки и отпуска, — она обладает высокими прочностными характеристиками и увеличенной скоростью резания. Благодаря этому, например, можно уменьшить вес шатуна.

»b»

НА ОШИБКАХ УЧАТСЯ

»/b»

Существует ионно-плазменная технология азо-тирования стали. Суть ее в следующем. В печи, загруженной клапанами, создается вакуум, и туда подается небольшое количество аммиака; при высоком напряжении он расщепляется на водород и азот — азот оказывается не в молекулярном состоянии, а в атомарном. Ионы азота начинают с большой скоростью бомбардировать клапан (о это время можно наблюдать свечение вокруг клапана). Азотированием сплава создается высокая коррозионная стойкость и износостой-кость — за счет слоя всего в несколько микрон! Сейчас эта технология используется многими автомобильными заводами, но мы и фирма »Клек-нер» были пеовыми.

Суть ее в следующем. В печи, загруженной клапанами, создается вакуум, и туда подается небольшое количество аммиака; при высоком напряжении он расщепляется на водород и азот — азот оказывается не в молекулярном состоянии, а в атомарном. Ионы азота начинают с большой скоростью бомбардировать клапан (о это время можно наблюдать свечение вокруг клапана). Азотированием сплава создается высокая коррозионная стойкость и износостой-кость — за счет слоя всего в несколько микрон! Сейчас эта технология используется многими автомобильными заводами, но мы и фирма »Клек-нер» были пеовыми.

Автомобилисты со стажем наверняка помнят »распредзаловскую» эпопею, которая в 70-е годы перешагнула границы ВАЗа и приобрела всесо

юзную »известность». Рас-предвалы выходили из строя в самое неподходящее время. Каждый автовладелец считал необходимым иметь в запасе комплект этого узла.

Это классический пример противоречия между конструкцией и технологией. Совместно с итальянцами мы изменили конструкцию двигателя повысили его мощность и динамичность за счет верхнего расположения кулачкового вала. Технология от »Фиат» между тем осталась прежней, как при нижнем расположении на »Фиат-124». Вот и получили совсем иные условия работы, трения, нагрузки на пару рычаг — распределительный вал. Рычаг был изготовлен из высоколегированной стали с цементацией, закалкой и последующей шлифовкой, рас-предвал — из высокопрочного чугуна с индукционным нагревом и также с закалкой и последующей шлифовкой- В результате в процессе шлифовки непременно снимался самый прочный наружный слой — значит, на этом месте начнется повышенный износ. Надо сказать, что в общей сложности требовалось изготовить около 1 млн распредвалов и 5 млн рычагов.

Технология от »Фиат» между тем осталась прежней, как при нижнем расположении на »Фиат-124». Вот и получили совсем иные условия работы, трения, нагрузки на пару рычаг — распределительный вал. Рычаг был изготовлен из высоколегированной стали с цементацией, закалкой и последующей шлифовкой, рас-предвал — из высокопрочного чугуна с индукционным нагревом и также с закалкой и последующей шлифовкой- В результате в процессе шлифовки непременно снимался самый прочный наружный слой — значит, на этом месте начнется повышенный износ. Надо сказать, что в общей сложности требовалось изготовить около 1 млн распредвалов и 5 млн рычагов.

Чтобы повысить износостойкость, начали с помощью неплавящегося электрода создавать на поверхности кулачка так называемый отбелённый слой (ледебурит). Кулачок приводит в движение рычаг клапана, а тот — все остальное. С использованием отбелённого чугуна высокой прочности мы значительно повысили износостойкость распредвала, особенно, когда впервые в мире вместо высокопрочного чугуна применили чугун с вермикулярным графитом

Графит меняет прочность чугуна. С и не возникали дефекты в структуре металла, которые способны уменьшить прочность и долговечность детали на 20-25%. Поэтому создали ступенчатый цикл нитроцементации, исключающий дефекты, и запатентовали его. Классическое азотирование идет более суток, порой — несколько. Этот метод действовал более 60 лет. Доктор И. Вюнинг (Германия) еще 20 лет назад изобрел метод низкотемпературного азоти-рования при температуре 570њС. Но при этом появлялись дефекты внутри слоя, пористость. Твердость была такая, что слой в несколько микрон ока- зывался хрупким. Мы усовершенствовали метод- увеличили пластичность азотированного слоя, ускорили (почти на 40%) процесс насыщения, доведя скорость до 1,5-2 часов, — и получили патент. На ВАЗе создан самый современный и крупный (в ряду всех автомобильных заводов мира) участок-газового азотирования.

С и не возникали дефекты в структуре металла, которые способны уменьшить прочность и долговечность детали на 20-25%. Поэтому создали ступенчатый цикл нитроцементации, исключающий дефекты, и запатентовали его. Классическое азотирование идет более суток, порой — несколько. Этот метод действовал более 60 лет. Доктор И. Вюнинг (Германия) еще 20 лет назад изобрел метод низкотемпературного азоти-рования при температуре 570њС. Но при этом появлялись дефекты внутри слоя, пористость. Твердость была такая, что слой в несколько микрон ока- зывался хрупким. Мы усовершенствовали метод- увеличили пластичность азотированного слоя, ускорили (почти на 40%) процесс насыщения, доведя скорость до 1,5-2 часов, — и получили патент. На ВАЗе создан самый современный и крупный (в ряду всех автомобильных заводов мира) участок-газового азотирования.

Сейчас в нашей стране внедрена технология бесструктурной закалки, когда сталь закаливают из жидкого состояния. При этом сразу получают проволоку диаметром 25 микрон с уникальными изотропными свойствами (отсутствует кристаллическая решетка, свойства материала в продольном и поперечном направлениях одинаковы). Онэ применяется во всех электронных системах.

Онэ применяется во всех электронных системах.

Цветные металлы для придания им требуемых конструкцией свойств также подвергаются термической обработке. Все это составляет уникальную технологию обработки металлов в массовом производстве АВТОВАЗа.

В настоящее время на металлургических заводах мира выплавляется более 700 млн тонн стали в год, большая часть которых нагревается до критических точек Чернова или выше их, проходит обработку давлением, затем охлаждается с разной скоростью. Прокатанная сталь поступает на машиностроительные заводы, где в кузницах, снова при нагревании до критических точек и ковке, получают заготовки деталей. В дальнейшем, после механической обработки в цехах, эти детали проходят окончательную термическую обработку и только тогда становятся частями механизмов. В итоге в мире ежегодно более 1000 млн тонн стали проходит термообработку Это почти в 1,4 раза больше, чем выплавляется. Поэтому XX век можно назвать веком металла и термической обработки.

Век каменный длился 11,5 тысячи лет. век бронзовый существовал две тысячи лет, а век железный »живет» уже четвертое тысячелетие. причем самое мощное развитие он получил в минувшем столетии. Благодаря открытиям Д. К. Чернова XX век был посвящен изучению внутренней структуры металла, влияния ее на изменение свойств. Тысячи созданных на основе этих исследований сплавов позволили спуститься в глубины океанов, пройти Северным морским путем, проникнуть в недра планеты, развить огромные скорости на земле (в том числе и в электронной технике) и подняться в космос.

век бронзовый существовал две тысячи лет, а век железный »живет» уже четвертое тысячелетие. причем самое мощное развитие он получил в минувшем столетии. Благодаря открытиям Д. К. Чернова XX век был посвящен изучению внутренней структуры металла, влияния ее на изменение свойств. Тысячи созданных на основе этих исследований сплавов позволили спуститься в глубины океанов, пройти Северным морским путем, проникнуть в недра планеты, развить огромные скорости на земле (в том числе и в электронной технике) и подняться в космос.

В начале XIX века на каждого жителя нашей планеты добывалось в год не более килограмма металлов. Сегодня эта цифра превышает 150 килограммов. Правда, еще недавно кое-кто предрекал, что в недалеком будущем металлы уступят свои позиции другим современным материалам. Но жизнь показала, что не стоит противопоставлять стальную арматуру капроновому шнуру или стальной кузов автомобиля — полимерному Материалы не исключают, а дополняют друг друга. Там, где лучше и выгоднее металл, — место металла. А где нужен пластик — пусть используется пластик. Мы же, исследователи и практики, должны найти каждому материалу оптимальное применение.

А где нужен пластик — пусть используется пластик. Мы же, исследователи и практики, должны найти каждому материалу оптимальное применение.

»b»

журнал »Наука и Жизнь», N2, 2003

»/b»

Из какого металла делают авто. Из какого материала делают кузова автомобилей. задних и передних крыльев

6.2. Из чего делают кузова автомобилей

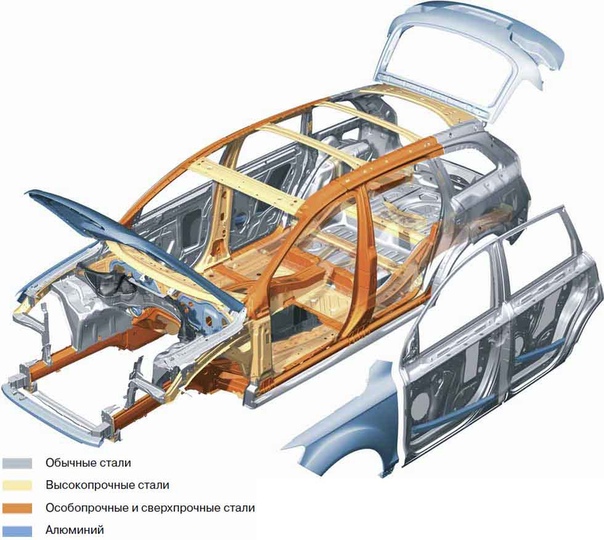

Ни в одном другом элементе легкового автомобиля не использовано так много разнообразных материалов, как в кузове. Это конструкционные, отделочные, изолирующие и другие типы материалов.

Основные детали кузова изготовляют из стали, алюминиевых

сплавов, пластмасс и стекла. Причем предпочтение отдается низкоуглеродистой

листовой стали толщиной 0,6…2,5 мм. Это вызвано ее высокой механической

прочностью, недефицитностью, способностью к глубокой вытяжке (можно получать

детали сложной формы), технологичностью соединения деталей сваркой и т. д.

Недостатками этого материала являются очень высокая плотность (поэтому кузова

получаются тяжелыми) и низкая коррозионная стойкость, требующая сложных и

дорогостоящих мероприятий по защите.

Алюминиевые сплавы применяются в кузовостроении пока еще в ограниченном количестве. Поскольку прочность и жесткость этих сплавов ниже, чем у кузовной стали, поэтому толщину деталей приходится увеличивать и существенного снижения массы кузова получить не удается. Кроме того, шумоизолирующая способность алюминиевых деталей ниже, чем стальных, и требуются более сложные мероприятия для достижения необходимой акустической характеристики кузова. Учитывая высокую теплопроводность материала и образование на его поверхности окислов алюминия с высокой температурой плавления, для сварки алюминиевых деталей необходимо применять более мощное и дорогое оборудование.

И тем не менее известны примеры широкого использования

алюминия в кузовах легковых автомобилей. Еще в 50-е гг. во Франции выпускался

автомобиль «Панар-Дина» с кузовом из алюминиевого сплава, а позже автомобиль

«Ситроен ZXS-19». имел алюминиевую крышу. Есть основания полагать, что по

мере улучшения физико-механических свойств алюминиевых сплавов, решения

технологических и других вопросов эти материалы займут достойное место в

кузовостроении.

Около 80% пластмасс, применяемых в автомобилях, приходится на пять типов материалов: полиуретаны, поливинилхлориды, полипропилены, АБС-пластики, стеклопластики. Остальные 20% составляют полиэтилены, полиамиды, полиакрилаты, поликарбонаты и др.

Из стеклопластиков изготовляют наружные панели кузовов, что обеспечивает существенное уменьшение массы автомобиля. Так, кузов легкового автомобиля «Корвет» модели 1984 г. на 113 кг легче аналогичного стального.

Из полиуретановой пены делают подушки и спинки сидений, противоударные накладки и т. д. Сравнительно новым направлением является применение этого материала для изготовления крыльев, капотов, крышек багажника и т. д.

Поливинилхлориды применяют для изготовления многих

фасонных деталей (щиты приборов, рукоятки и т. д.) и обивочных материалов

(ткани, маты и т.д.). Из полипропилена делают корпуса фар, рулевые колеса,

перегородки и многое другое. АБС-пластики используют для различных

облицовочных деталей.

Количество стекла в кузовах автомобилей неуклонно увеличивается. Это объясняется стремлением улучшить обзорность, придать автомобилю более эстетичный вид. В основном применяют неорганические стекла. Прозрачность их зависит от качества обработки поверхности (неполированные или полированные), а механические характеристики — от термообработки (незакаленные или закаленные). После закалки стекло нельзя резать или сверлить. В случае удара оно дробится на мелкие кусочки с тупыми краями, поэтому такое стекло называют безопасным. Закаленное стекло имеет толщину 3…6 мм.

Безопасные стекла можно получить склеиванием, например,

двух листов неорганического тонкого стекла прозрачной пленкой из полиметилакрилата

или полнацетата. Получается безосколочное прочное стекло, называемое

триплексом. При сильном ударе такие стекла распадаются на осколки,

удерживаемые на промежуточном слое толщиной 0,4…0,8 мм. (Стекла с более

толстым промежуточным слоем обладают высокой прочностью при изгибе и ударах.

Органические (полимерные) стекла обладают высокой прозрачностью, легко окрашиваются, способны задерживать инфракрасные лучи — (препятствуют нагреву салона солнечными лучами). Однако они обладают и весьма существенным недостатком — легко царапаются. Изготавливают такие стекла из поликарбоната или метилметакрилата.

Из железа.

Причем, практически все автомобили, которые собираются в России, делаются из российского железа.

В первую очередь, это кузова, сталь для которых делают на российских металлургических заводах.

Сегодня я покажу, как делают оцинкованную сталь на Череповецком металлургическом комбинате «Северсталь», основным потребителем которой является как раз отечественный автопром.

Нужно понимать, что именно здесь закладывается тот запас прочности и коррозийной устойчивости, которые будут определять длительность и беспроблемность эксплуатации автомобилей в суровых российских условиях и именно поэтому оцинковочный цех является лицевым участком Череповецкого меткомбината.

Рядом с рулонами стали можно увидеть огромные…-кн чушки с цинком, который будут «женить» с листовой сталью в специальной ванной (но об этом чуть ниже)

Сначала рулоны стали разматывают, а затем сваривают, чтобы получить непрерывное полотно. Делается это при помощи специальной хитрой машины, которая позволяет сделать процесс непрерывным, несмотря на то, что для процесса сварки необходимо на короткое время останавливать конвейер. Кстати, линию по производству горячеоцинкованного листа спроектировала бельгийская фирма «CMI», а ввели ее в эксплуатацию в 2005 году.

После размотки и сваривания, сталь попадает вот в эту огромную космическую машину. Какие есть предположения что это такое?

Это огромная печь.

Здесь листовой металл нагревают до 800 градусов. Фактически, это состояние, близкое к температуре плавления, но не доходящее до нее. Так сказать «Вот-вот….»

Здесь листовой металл нагревают до 800 градусов. Фактически, это состояние, близкое к температуре плавления, но не доходящее до нее. Так сказать «Вот-вот….» И прямиком из разогретой природным газом печи лист металла попадает в ванную с жидким цинком.

Скорость движения стали через ванную определяется компьютером с заданной программой согласно требуемой марке оцинковки. На выходе из бассейна свежеоцинкованную сталь обдувают сильным потоком воздуха, охлаждая ее.

И дальше лист уходит далеко под потолок, охлаждаться во время пути на линию контроля

После охлаждения сталь спускается на контрольный пост, где автоматика контролирует соблюдение программы оцинковки, толщину слоя, края листа и другие критически важные параметры.

Помимо датчиков, полотно проходит и визуальный контроль. Это делает камера, способная разглядеть брак, и человек — контролирующий картинку с камеры.

После того, как оцинкованная сталь пройдет контроль, она снова сматывается в рулоны и разрезается в тех же местах, где полотно сваривали в начале.

..

.. Остается упаковать рулоны, а также нанести маркировку заказчика.

Интересно, что разные заказчики предъявляют различные требования к упаковке. Как правило, это зависит от способа дальней транспортировки (только ж/д по территории России или дальнейшая транспортировка морем с большим количеством циклов погрузки/разгрузки). Наиболее уязвимыми являются торцы рулонов, которые могут повредиться от контактов вплоть до сильного замятия, что приведет весь рулон в негодность

Санкции санкциями, а бизнес есть бизнес. Этот рулон уходит в США. Кстати, помимо российского автопрома, череповецкая оцинкованная сталь уходит и на белорусский МАЗ, и на украинский ЗАЗ. А еще продукцию Северстали можно встретит в каждом пятом пластиковом окне (там внутри идет металлическое армирование).

Стадион «Открытие арена», башни Москвы Сити и даже Дворцовый мост в Санкт-Петербурге строились и реконструировались с использованием металла, произведенного в этих станах. Ну и… Северсталь поставляет готовые трубы для строительства заопровода «Сила Сибири».

Стадион «Открытие арена», башни Москвы Сити и даже Дворцовый мост в Санкт-Петербурге строились и реконструировались с использованием металла, произведенного в этих станах. Ну и… Северсталь поставляет готовые трубы для строительства заопровода «Сила Сибири». После того, как сталь упакована и маркирована, ее отправляют на склад. На помощь приходит специальный кран-рука, операторами которого являются исключительно девушки

Будущие автомобильные кузова, готовые к отправке заказчикам

Перевозят рулоны с оцинкованной сталью в специальных крытых выгонах, которые больше похожи на нечто секретно-военное.

Все тот же кран-рука с девушкой за рычагами укладывает рулоны в вагон, размещая их равномерно по всей площади, а затем накрывает зеленой металлической крышкой.

И все, металл поедет в разные концы России и не только, где из него произведут готовую продукцию… Так что, если вы ездите на автомобиле, собранном в России, его кузов, с большой долей вероятности, часть своего пути прошел именно в этих стенах и именно на этой линии.

Добрый день, сегодня мы расскажем о том, из чего изготавливают автомобильный кузов , какие материалы применяют при производстве , а также при помощи, каких технологий осуществляется этот важный процесс. Кроме того, узнаем, какие существуют основные разновидности металлов , пластика и прочих материалов , которые зачастую используются при производстве элементов кузова транспортного средства, а также рассмотрим, какими преимуществами с недостатками обладает то или иное сырье в отдельности каждого вида . В заключении мы поговорим о том, какой материал на сегодняшний день является самым востребованным у автопроизводителей , а также от чего зависит качество и долговечность готового кузова машины.

КАК СОБИРАЮТ АВТОМОБИЛИ LEXUS И TOYOTA

ЧТО ТАКОЕ КРУПНОУЗЛОВАЯ СБОРКА АВТОМОБИЛЕЙ

Кузов любого автомобиля играет роль несущей конструкцией , в котором использовано при производстве огромное многообразие различных материалов и комплектующих . Чтобы кузов машины отслужил свой срок службы надежно, а также качественно, необходимо понимать, как за ним правильно следить и эксплуатировать . Чтобы это понимать, нужно знать из чего изготовлена несущая конструкция транспортного средства, а также какая технология сварки и производства применялась. Благодаря этой информации , мы сможем без труда определить преимущества и недостатки того или иного типа кузова .

Чтобы кузов машины отслужил свой срок службы надежно, а также качественно, необходимо понимать, как за ним правильно следить и эксплуатировать . Чтобы это понимать, нужно знать из чего изготовлена несущая конструкция транспортного средства, а также какая технология сварки и производства применялась. Благодаря этой информации , мы сможем без труда определить преимущества и недостатки того или иного типа кузова .

Справочно заметим, что для изготовления кузова нужны сотни отдельно взятых запасных частей , компонентов и деталей , которые затем необходимо очень точно , а также грамотно соединить в единую конструкцию , которая будет объединять в себе все элементы транспортного средства. Чтобы изготовить прочный , при этом безопасный , легкий и по приемлемой стоимости кузов современного автомобиля, нужно постоянно искать различные компромиссы , а также новые технологии с материалами .

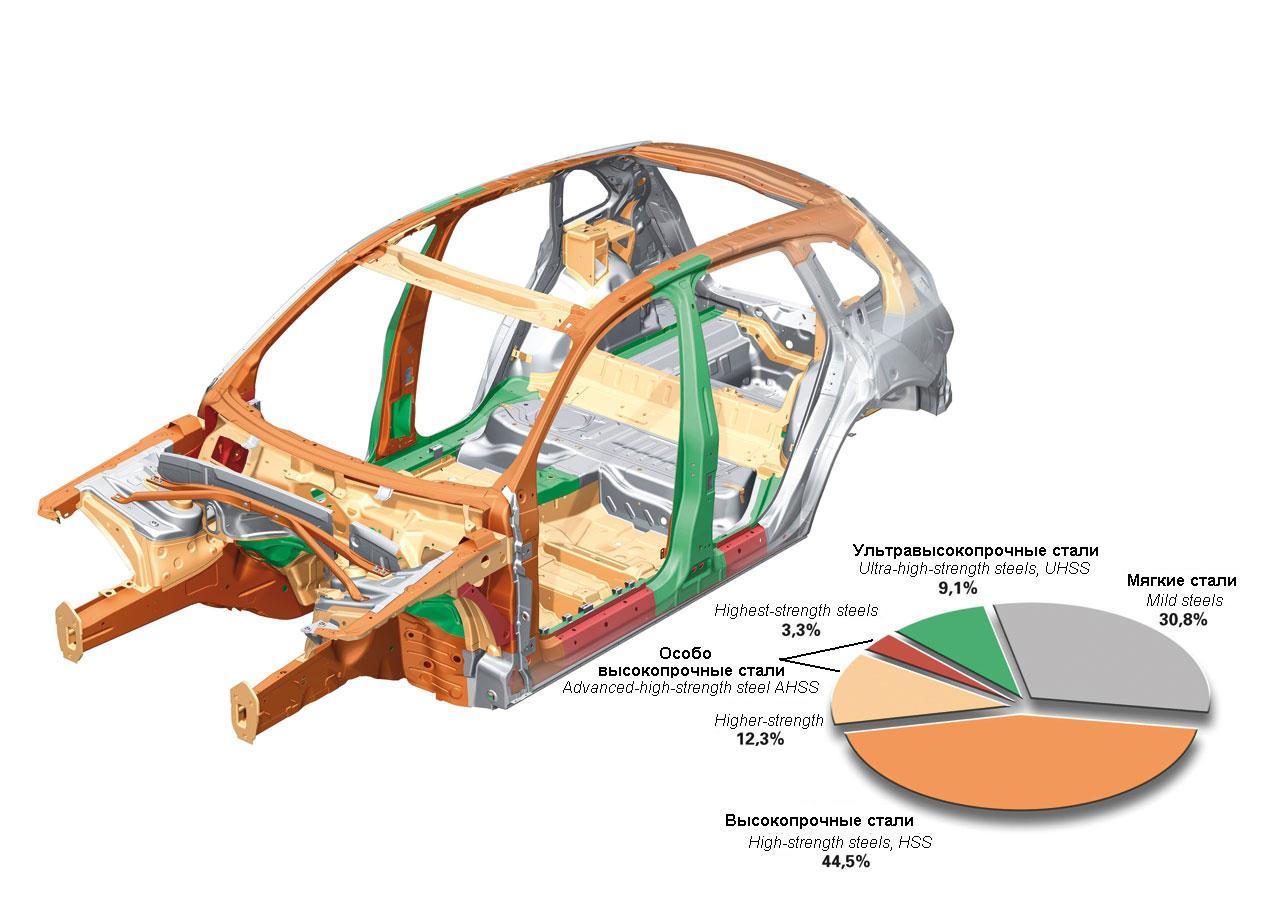

1. Изготовление кузова автомобиля из стали. Преимущества и недостатки

Большинство кузовов автомобиля, а точнее его детали изготавливается из разных сортов стали , алюминиевых сплавов и даже пластмассы с добавлением стекловолокна . Но основным материалом на сегодняшний день все же выступает низкоуглеродистая листовая сталь с примерной толщиной в 0,7-2 миллиметра . Благодаря использованию тонкого листа стали , автопроизводителям удалось уменьшить общую массу транспортного средства и при этом увеличить жесткость кузова .

Высокая прочность кузова получается благодаря специальным свойствам и составу стали , а также его способностью к глубокой вытяжке , то есть можно изготавливать детали сложных форм . Кроме того, нельзя забывать, что новые технологии в сварке помогают получать высокотехнологичные соединения . Однако сталь обладает высокой плотностью и слабой коррозионной стойкостью , поэтому такой материал требует специальных дополнительных мероприятий для защиты от коррозии .

Однако сталь обладает высокой плотностью и слабой коррозионной стойкостью , поэтому такой материал требует специальных дополнительных мероприятий для защиты от коррозии .

В процессе создания кузовов из стали , задача конструкторов заключается в том, чтобы наделить материал прочностью и обеспечить высокий уровень пассивной безопасности . Задача технологов заключается в правильном подборе состава стали , его сочетание с другими сплавами и компонентами , чтобы материал был хорошо штампуем . Задача же металлургов заключается в том, чтобы правильно отлить нужную по составу и качеству сталь . Справочно заметим, что ежегодно разрабатываются десятки новых сортов и марок стали , которые позволяют упростить производство , а также получить заданные специалистами свойства несущей конструкции транспортного средства.

Как правило, изготовление кузова происходит в несколько стадий производственного процесса . Первоначально происходит изготовление , а затем прокатка стальных листов , которые обладают разной толщиной . После этого листы подвергают штамповке для создания определенных деталей машино-комплекта . На заключительной стадии готовые отштампованные детали свариваются специальным методом и собираются в единый несущий узел , он же кузов . Справочно заметим, что почти вся сварка на автозаводах производится специальными высокоточными роботами .

Положительные стороны стали при производстве автомобильных кузовов :

— низкая стоимость материала в сравнении с другим сырьем ;

— четко отработанная технология изготовлени я и утилизации материала;

— оптимальная ремонтопригодность готового кузова .

Отрицительные стороны стали при производстве автомобильных кузовов :

— высокая масса материала и готового кузова ;

— потребность в специальной штамповке и большом количестве штампов для скрепления деталей;

— не высокий срок службы готового кузова .

Что касается негативных сторон при производстве кузова из стали , то благодаря постоянному совершенствованию технологий изготовления автомобильных деталей , а также процесса штамповки , данный материал становится наиболее оптимальным для автопроизводителей. На сегодняшний день, доля высокопрочных сталей в структуре кузова постоянно увеличивается . Сегодня большинство автопроизводителей применяют сверхвысокопрочные сплавы стали нового поколения .

К таким видам материала относят такую марку стали , как TWIP , которая содержит большое количество марганца в своем составе , доля вещества может доходить до 25 процентов . Сталь такого типа обладает высокой пластичностью , устойчивостью к частым деформациям , благодаря чему материал можно подвергать относительному удлинению . Удлинение «ТВИП-стали » может происходит на 50-70 процентов , а пределом прочности служит показатель в 1450 МегаПаскаль . Для сравнения , прочность обычной стали составляет не более 250 МегаПаскаль , а высокопрочной до 600 МегаПаскаль .

Сталь такого типа обладает высокой пластичностью , устойчивостью к частым деформациям , благодаря чему материал можно подвергать относительному удлинению . Удлинение «ТВИП-стали » может происходит на 50-70 процентов , а пределом прочности служит показатель в 1450 МегаПаскаль . Для сравнения , прочность обычной стали составляет не более 250 МегаПаскаль , а высокопрочной до 600 МегаПаскаль .

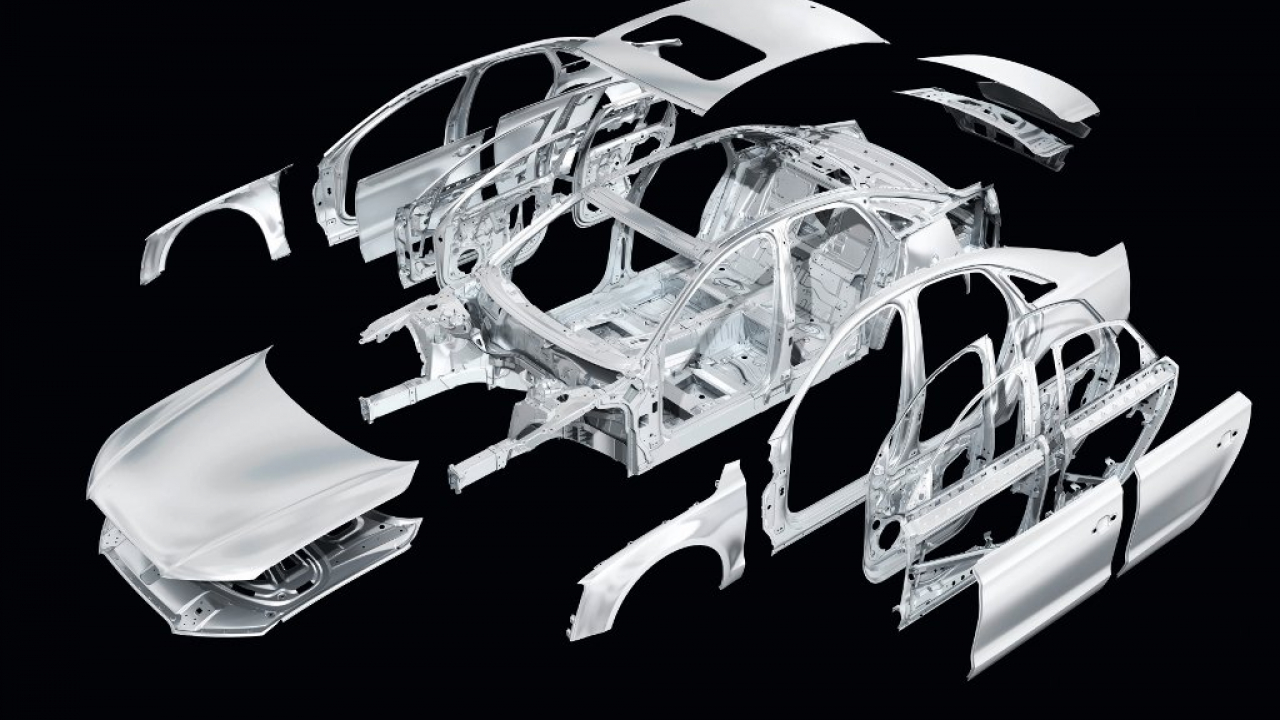

2. Изготовление кузова автомобиля из алюминия. Преимущества и недостатки

Что касается автомобильных кузовов из алюминиевых сплавов , то их стали производить совсем недавно, примерно около 15 лет назад, для промышленности это считается маленьким сроком. Как правило, алюминий в автомобилестроении применяют для изготовления отдельных частей кузова , реже всего целиком. В большинстве случаев алюминий используется для производства капотов , крыльев , дверей , крышки багажника , а также прочих элементов и деталей .

Автопроизводителями на сегодняшний день сплавы из алюминия используются в ограниченном количестве. Все это из-за того, что жесткость и прочность алюминиевых сплавов намного ниже, чем у той же стали . В связи с чем толщину деталей из этого материала производители увеличивают , поэтому значительного снижения массы готового кузова получить почти невозможно. Кроме того, такой параметр , как шумоизоляция у алюминиевых деталей также хуже, чем у элементов из стали , к тому же при производстве требуются более сложные процедуры , чтобы достичь оптимального акустического эффекта и добиться положительных характеристик кузова по этому показателю .

Что касается производственного процесса, на котором изготавливают готовый алюминиевый кузов , то он очень схож с ранее описанной процедурой создания несущей конструкции из стали . На первой стадии , детали из листа алюминия подвергают штамповке , а затем собираются в единый цельный узел . При сварке применяется аргон , детали соединяются при помощи специальных заклепок или клея . На завершающей стадии , основные участки будущего кузова подвергают точечной сварке , а затем к стальному каркасу , изготовленному из труб разного сечения , прикрепляются кузовные панели и машино-комплекты .

На первой стадии , детали из листа алюминия подвергают штамповке , а затем собираются в единый цельный узел . При сварке применяется аргон , детали соединяются при помощи специальных заклепок или клея . На завершающей стадии , основные участки будущего кузова подвергают точечной сварке , а затем к стальному каркасу , изготовленному из труб разного сечения , прикрепляются кузовные панели и машино-комплекты .

Положительные стороны алюминия при производстве автомобильных кузовов :

Появляется возможность производства кузовных элементов любой формы и сложности ;

— масса готового алюминиевого кузова значительно легче стального , при равной прочности ;

— материал легко подвергается обработке , процесс утилизации прост;

— высокая устойчивость к коррозии и ржавчине ;

— низкая стоимость технологических процессов при производстве.

Отрицительные стороны алюминия при производстве автомобильных кузовов :

Высокая сложность ремонта деталей;

— при производстве используются дорогостоящие крепежи для соединения панелей ;

— необходимость наличия специального высокоточного оборудования ;

— намного дороже стали , в связи с высокими энергозатратами .

Алюминий обладает средней пластичностью иустойчивостью к разного рода деформациям . Такой материал не рекомендуется подвергать удлинению ,в связи с тонкой номинальной толщиной . Пределом прочности алюминия служит показатель в 180-210 МегаПаскаль . Для сравнения , прочность стандартной стали составляет около 240-250 МегаПаскаль , а высокопрочной в районе 500-600 МегаПаскаль .

3. Изготовление кузова автомобиля из стеклопластика и пластмассы. Преимущества и недостатки

Что касается производства кузова из стеклопластика , то имеется в виду такой материал , как волокнистый наполнитель , который специально пропитывается полимерными смолами . Как правило, материал такого вида используется для облегчения общей массы готового кузова . Самыми известными наполнителями , он же стеклопластик являются стеклоткань , кевлар и карбон .

Справочно заметим, что примерно 85 процентов пластмасс , которые применяются в автомобилестроении , приходятся на 5 основных видов материалов , такие как полиуретаны , поливинилхлориды , ABS-пластик , полипропилены и стеклопластики . Около 15 оставшихся процентов приходится на полиэтилены , полиакрилаты , полиа миды , поликрбонаты и прочие материалы.

Кроме того, из разных видов стеклопластика производят наружные панели кузовов , что в свою очередь обеспечивает значительное снижение массы готового транспортного средства. Например из полиуретана изготавливают подушки и спинки сидений , накладки противоударного типа и прочие компоненты . Буквально, как пару лет назад из стеклопластика начали в массовом порядке производить такие элементы кузова , как капоты , крылья , двери и крышки багажников .

Положительные стороны стеклопластика при производстве автомобильных кузовов :

Имея высокую прочность , деталь имеет небольшой вес ;

— внешняя поверхность элементов обладает оптимальными декоративными параметрами ;

— простота изготовления элементов, которые имеют сложную форму ;

Имеется возможность производства деталей крупных размеров .

Отрицательные стороны стеклопластика при производстве автомобильных кузовов :

— сравнительно высокая цена на наполнители ;

— высокие требования к точности форм , разметке и готовой детали ;

— производство деталей осуществляется продолжительное время;

Высокая сложность в ремонте при повреждении деталей.

Справочно заметим, что довольно часто такие материалы, как поливинилхлориды используются для производства фасонных деталей , например рукояток , панелей приборов и прочие элементы. Зачастую поливинилхлориды применяют совместно с обивочными материалами , на примере разных тканей . Что касается полипропилена , то из него часто изготавливают корпуса фар , рулевые колонки , воздуховоды и прочие элементы. ABS-пластик используют для облицовки деталей , как интерьера , так и экстерьера автомобиля.

Видео обзор: «Из чего изготавливают кузов автомобиля. Какие материалы используются при производстве»

В заключении отметим, что автомобильная промышленность сегодня не стоит месте и старается развиваться лицом к покупателю, который хочет динамичную , экономичную , надежную , безопасную и при этом недорогую машину. Все это ведет автомобилестроение к тому, что в производстве транспортных средств применяются новые технологии и материалы , которые отвечают современным требованиям , а также стандартам .

БЛАГОДАРИМ ВАС ЗА ВНИМАНИЕ. ПОДПИСЫВАЙТЕСЬ НА НАШИ НОВОСТИ. ДЕЛИТЕСЬ С ДРУЗЬЯМИ.

На протяжении всей истории, с того момента как был создан автомобиль, постоянно велись поиски новых материалов. И кузов автомобиля не был исключением. Производили кузов из дерева, стали, алюминия и различных видов пластика. Но на этом поиски не останавливались. И, наверняка, каждому интересно, из какого материала делают кузова автомобилей сегодня?

Пожалуй, изготовление кузова является при создании автомобиля одним из самых сложных процессов. Цех в заводе, где производятся кузова, занимает площадь приблизительно 400 000 м кВ, стоимость которого миллиард долларов.

Для изготовления кузова необходимо больше сотни отдельных частей, которые затем нужно соединить в одну конструкцию, соединяющую в себе все части современного автомобиля. Для легкости, прочности, безопасности и минимальной стоимости кузова конструкторам необходимо все время идти на компромиссы, искать новые технологии, новые материалы.

Рассмотрим недостатки и преимущества основных материалов, используемых при изготовлении современных кузовов автомобилей.

Сталь.

Этот материал используется для изготовления кузовов давно. Сталь имеет хорошие свойства, позволяющие изготавливать детали различной формы, и с помощью различных способов сварки соединять необходимые детали в целую конструкцию.

Разработан новый сорт стали (упрочняющийся во время термической обработки, легированный), позволяющий упростить производство и в дальнейшем получить заданные свойства кузова.

Изготавливается кузов в несколько этапов.

С самого начала изготовления из стальных листов, имеющих разную толщину, штампуются отдельные детали. После эти детали свариваются в крупные узлы и с помощью сварки собираются в одно целое. Сварку на современных заводах ведут роботы, но и ручные виды сварки также применяются — полуавтоматом в среде углекислого газа или используется контактная сварка.

С появлением алюминияпотребовалось разрабатывать новые технологии для получения заданных свойств, которые должны быть у стальных кузовов. Технология Tailored blanks как раз и является одной из новинок — сваренные встык по шаблону стальные листы различной толщины из разнообразных сортов стали образуют заготовку для штамповки. Тем самым отдельные части изготовленной детали обладают пластичностью и прочностью.

- низкая стоимость,

- высокая ремонтопригодность кузова,

- отработанная технология производства и утилизации кузовных деталей.

- самая большая масса,

- требуется защита от коррозии,

- потребность в большом количестве штампов,

- их дороговизна,

- а такжеограниченный срок службы.

Все идет в дело.

Все материалы, о которых говорилось выше, имеют положительные свойства. Поэтому конструкторами проектируются кузова, сочетающиеся детали из разных материалов. Тем самым при использовании можно обходить недостатки, а использовать исключительно положительные качества.

Кузов Mercedes-Benz CL является примером гибридной конструкции, так как при изготовлении применялись такие материалы — алюминий, сталь, пластик и магний. Из стали изготовлены днище багажного отделения и каркас моторного отсека, и некоторые отдельные элементы каркаса. Из алюминия изготовлен ряд наружных панелей и деталей каркаса. Из магния изготовлены каркасы дверей. Из пластика изготавливают крышку багажника и передние крылья. Еще возможна такая конструкция кузова, в которой каркас будет изготовлен из алюминия и стали, а наружные панели из пластика и/или алюминия.

- вес кузова снижается, при этом сохраняется жесткость и прочность,

- преимущества каждого из материалов при применении используются максимально.

- необходимость специальных технологий соединения деталей,

- сложная утилизация кузова, так как необходимо предварительно разобрать кузов на элементы.

Алюминий.

Алюминиевые сплавы для изготовления автомобильных кузовов начали использовать относительно недавно, хотя и были применены впервые в прошлом столетии, в 30-е годы.

Используют алюминий при изготовлении всего кузова или его отдельных деталей — капот, каркас, двери, крышу багажника.

Начальный этап изготовления алюминиевого кузова схожий с изготовлением стального кузова. Детали вначале штампуются из листа алюминия, потом собираются в целую конструкцию. Сварка используется в среде аргона, соединения на заклепках и/или с использованием специального клея, лазерная сварка. Также к стальному каркасу, который изготовлен из труб разного сечения, крепятся кузовные панели.

- возможность изготовить детали любой формы,

- кузов легче стального, при этом прочность равная,

- легкость в обработке, вторичная переработка не составляет труда,

- устойчивостьк коррозии (кроме электрохимической), а такженизкая цена технологических процессов.

- низкая ремонтопригодность,

- необходимость в дорогостоящих способах соединения деталей,

- необходимость специального оборудования,

- значительно дороже стали, так как энергозатраты намного выше

Термопласты.

Это такой тип пластического материала, который при повышении температуры переходит в жидкое состояние и делается текучим. Этот материал применяется при изготовлении бамперов,деталей обшивки салона.

- легче стального,

- при переработке минимальные затраты,

- низкая стоимость подготовки и самого производства при сравнении с алюминиевыми и стальными кузовами (не нужна штамповка деталей, сварочное производство, гальваническое и окрасочное производства)

- потребность в больших и дорогостоящих литьевых машинах,

- при повреждениях сложность в ремонте, в некоторых случаях единственным выходом является замена детали.

Стеклопластик.

Под названием стеклопластик имеется в виду любой волокнистый наполнитель, который пропитан полимерными термореактивными смолами. Наиболее известными наполнителями считаются — карбон, стеклоткань, кевлар, а также волокна растительного происхождения.

Карбон, стеклоткань из группы угле-пластиков, которые представляют собой сеть из переплетенных углеродных волокон (притом, переплетение происходит под разными определенными углами), которые пропитаны специальными смолами.

Кевлар — это синтетическое полиамидное волокно, отличающееся маленьким весом, устойчивое к высокой температуре, негорючее, по прочности на разрыв превосходит сталь в несколько раз.

Технология изготовления кузовных деталей заключается в следующем: в специальные матрицы укладывается слоями наполнитель, который пропитывают синтетической смолой, затем оставляют для ее полимеризации на определенное время.

Имеется несколько способов по изготовлению кузовов: монокок (весь кузов — одна деталь), наружная панель из пластика, установленная на алюминиевом или стальном каркасе,атакже идущий без перерывов кузов с интегрированными в его структуру силовыми элементами.

- при высокой прочности маленький вес,

- поверхность деталей обладает хорошими декоративными качествами (это позволит отказаться от покраски),

- простота в изготовлении деталей, имеющих сложную форму,

- большие размеры кузовных деталей.

- высокая стоимость наполнителей,

- высокое требование к точности форм и к чистоте,

- время изготовления деталей достаточно продолжительное,

- при повреждениях сложность в ремонте.

Расскажем из чего делают кузова автомобилей и какие технологии появились? Рассмотрим недостатки и преимущества основных материалов, используемых при изготовлении машины.

Для изготовления кузова необходимо сотни отдельных частей, которые затем нужно соединить в одну конструкцию, соединяющую все части современного автомобиля. Для легкости, прочности, безопасности и минимальной стоимости кузова конструкторам необходимо идти на компромиссы, искать новые технологии, новые материалы.

Сталь

Основные детали кузова изготовляют из стали, алюминиевых сплавов, пластмасс и стекла . Причем предпочтение отдается низкоуглеродистой листовой стали толщиной 0,65…2 мм. Благодаря применению последней удалось снизить общую массу машины и повысить жесткость кузова. Это вызвано ее высокой механической прочностью, недефицитностью, способностью к глубокой вытяжке (можно получать детали сложной формы), технологичностью соединения деталей сваркой. Недостатками этого материала являются высокая плотность и низкая коррозионная стойкость, требующая сложных мероприятий по защите от коррозии .Конструкторам нужно, чтобы сталь была прочной и обеспечивала высокий уровень пассивной безопасности, а технологам нужна хорошая штампуемость. И главная задача металлургов — угодить и тем и другим. Поэтому разработан новый сорт стали, позволяющий упростить производство и в дальнейшем получить заданные свойства кузова.

Изготавливается кузов в несколько этапов. С самого начала изготовления из стальных листов, имеющих разную толщину, штампуются отдельные детали. После эти детали свариваются в крупные узлы и с помощью сварки собираются в одно целое. Сварку на современных заводах ведут роботы.

Преимущества:

- низкая стоимость;

- высокая ремонтопригодность кузова;

- отработанная технология производства и утилизации.

- самая большая масса;

- требуется антикоррозийная защита от коррозии;

- потребность в большом количестве штампов;

- ограниченный срок службы.

Алюминий

Алюминиевые сплавы для изготовления автомобильных кузовов начали использовать относительно недавно. Используют алюминий при изготовлении всего кузова или его отдельных деталей – капот, двери, крышка багажника.Алюминиевые сплавы применяются в ограниченном количестве. Поскольку прочность и жесткость этих сплавов ниже, чем у стали, поэтому толщину деталей приходится увеличивать и существенного снижения массы кузова получить не удается. Кроме того, шумоизолирующая способность алюминиевых деталей ниже, чем стальных, и требуются более сложные мероприятия для достижения акустической характеристики кузова.

Начальный этап изготовления алюминиевого кузова схожий с изготовлением стального. Детали вначале штампуются из листа алюминия, потом собираются в целую конструкцию. Сварка используется в среде аргона, соединения на заклепках и/или с использованием специального клея, лазерная сварка. Также к стальному каркасу, который изготовлен из труб разного сечения, крепятся кузовные панели.

Достоинства:

- возможность изготовить детали любой формы;

- кузов легче стального, при этом прочность равная;

- легкость в обработке, вторичная переработка не составляет труда;

- устойчивость к коррозии, а также низкая цена технологических процессов.

- низкая ремонтопригодность;

- необходимость в дорогостоящих способах соединения деталей;

- необходимость специального оборудования;

- значительно дороже стали, так как энергозатраты намного выше.

Стеклопластик и пластмассы

Под названием стеклопластик имеется в виду любой волокнистый наполнитель, который пропитан полимерными смолами. Наиболее известными наполнителями считаются – карбон , стеклоткань и кевлар.Около 80% пластмасс, применяемых в автомобилях, приходится на пять типов материалов: полиуретаны, поливинилхлориды, полипропилены, АБС-пластики, стеклопластики. Остальные 20% составляют полиэтилены, полиамиды, полиакрилаты, поликарбонаты.

Из стеклопластиков изготовляют наружные панели кузовов, что обеспечивает существенное уменьшение массы автомобиля. Из полиуретана делают подушки и спинки сидений, противоударные накладки. Сравнительно новым направлением является применение этого материала для изготовления крыльев, капотов, крышек багажника.

Поливинилхлориды применяют для изготовления многих фасонных деталей (щиты приборов, рукоятки) и обивочных материалов (ткани, маты). Из полипропилена делают корпуса фар, рулевые колеса, перегородки и многое другое. АБС-пластики используют для различных облицовочных деталей.

Достоинства стеклопластика:

- при высокой прочности маленький вес;

- поверхность деталей обладает хорошими декоративными качествами;

- простота в изготовлении деталей, имеющих сложную форму;

- большие размеры кузовных деталей.

- высокая стоимость наполнителей;

- высокое требование к точности форм и к чистоте;

- время изготовления деталей достаточно продолжительное;

- при повреждениях сложность в ремонте.

Автомобильная промышленность не стоит на месте и развивается в угоду потребителю, который хочет быстрый и безопасный автомобиль. Это приведет к тому, что в производстве авто используются новые, отвечающие современным требованиям материалы.

Как собирают Rolls-Royce — Ведомости

Китаец, который некогда учился в одном из университетов в Эдинбурге, в память об этом чудесном времени зарезервировал Phantom в шотландскую клеточку

До завода, где выпускают Rolls-Royce, километров десять – во всяком случае, так показывает навигатор, и на этой машине ему веришь. Мы едем на черном, почти шестиметровом Phantom Series II по живописным сельским дорогам графства Сассекс – «старая добрая Англия» окружает со всех сторон, и это, казалось бы, должно вселять спокойствие. Но не тут-то было: попробуйте сами сесть за руль ну очень длинного автомобиля и поехать «по встречке» – движение-то левостороннее. Выезжая с бокового проезда, приходится смотреть направо, а не налево, на круговом перекрестке ехать не против часовой стрелки, а наоборот. Да еще к рукоятке передач на руле не сразу привыкаешь.

Завод в Гудвуде открыли в 2003 году, через пять лет после того, как знаменитый британский бренд с нескромным слоганом «Самый дорогой и самый неэкономичный автомобиль в мире» перешел в руки концерна BMW. Внешне он скорее похож на обычный двухэтажный офис из стекла и стали – двигатели, коробки передач, шасси и многие другие составные части Rolls-Royce делают в Баварии. Здесь нет привычного для крупных автомобильных заводов движущегося конвейера. За все время нашего двухчасового хождения по цехам собранные на разных стадиях лимузины так и не сдвинулись с места, оставаясь «в руках» своей бригады. Чуть позже мы узнали, что на каждом этапе бригаде отводится 75 минут «на все про все», а если кто-то замешкается, на помощь придут рабочие соседнего стенда.

В Гудвуде практически не выпускают автомобили «просто так»: все машины делаются под заказ, согласно пожеланиям клиента, поэтому на стендах висят «шпаргалки». Вот на этот черно-белый Phantom для покупателя из Абу-Даби следует установить сиденья горчичного цвета из крокодиловой кожи, а на розовый Ghost – красные, из буйволиной. То же самое и с отделкой салона: кто-то предпочитает, чтобы панель была отделана вставками из бомбейского розового дерева, кто-то – из австралийского ореха.

Между нами и сборкой – красная линия, за которую зевакам вроде нас заступать нельзя. Все детали собираемого автомобиля – крылья и двери, капоты и бамперы– укутаны в специальные матерчатые чехлы, повторяющие их формы, и на них красуется лаконичная надпись «Не прислоняться!», а кое-где и предостерегающая: «Здесь не нажимать!» На сборку каждого Rolls-Royce отводится 450 часов, а компьютер «на выходе» покажет ошибки и недочеты на каждом ее этапе. Тот, кто виноват, пару недель будет красоваться на своеобразной доске почета. Впрочем, такое тут случается редко, как нам объяснили в ОТК, где каждый новый автомобиль в течение четырех дней (Phantom) или двух (Ghost) подвергается тщательной проверке на стендах и дорогах Сассекса.

В лакокрасочном цехе (каким-то непостижимым образом здесь не пахнет ни лаком, ни краской) нам рассказывают, что будущий владелец может выбирать из 44 тысяч оттенков цвета, и на его автомобиль нанесут 12 слоев краски с обязательной полировкой каждого слоя. «У нас очень строгие контролерши покраски и полировки, – говорит наш гид Питер Гест, – и пока они не дадут отмашку, к следующей операции приступить нельзя. Мы прозвали их вполне предсказуемо – «железные леди».

Можно заказать лимузин «богатой» расцветки, например, desert gold, где на каждый слой требуется золота на 23 тысячи фунтов стерлингов. Одна дама пожелала окрасить свой Ghost в цвет любимой губной помады, другая пришла со спаниелем, и ее новый Phantom должен точь-в-точь соответствовать цвету собачки. Выполняя это пожелание, инженерам пришлось проделать кропотливые исследования – взять образец шерсти и воссоздать цвет сначала на компьютере, а потом и в малярном цехе. Каждый седьмой клиент заказывает двухцветное авто – с самыми невероятными сочетаниями красок и оттенков. И здесь Россия не отстает: по уверениям Питера Геста, в мире существует лишь один Ghost желто-зеленого цвета, и ездит на нем наша соотечественница. Недалеко от нее ушел и китаец, который некогда учился в одном из университетов в Эдинбурге и в память об этом чудесном времени зарезервировал Phantom в шотландскую клеточку.

Многие клиенты ведут свою машину от заказа до сборки (всреднем процесс занимает полгода). Сначала они моделируют свой автомобиль на компьютере в дилерском центре, а затем приезжают в Гудвуд. Посещение завода, как считает генеральный директор Rolls-Royce Motor Cars Торстен Мюллер-Отвос, важный этап во взаимоотношениях с клиентами, особенно в эпоху кризиса. «Несмотря на то что в прошлом году мы выпустили рекордное число автомобилей – 3538единиц, кончились времена, когда Rolls-Royce покупали без разбора, сегодня клиент, будь он арабским шейхом или китайским нуворишем, хочет знать, во сколько обходится то или иное его пожелание. Один из наших постоянных клиентов из Америки, назовем его мистер Фукс, днюет и ночует на заводе. И это неудивительно: он практически каждый год покупает у нас новый автомобиль, в разных комплектациях конечно же. На сегодняшний день их у него пять, и на последнем выгравированы названия всех марок автомобилей, на которых он ездил в своей жизни. Получая его, он пожал всем рабочим руку и подарил по шоколадке».

Приезд клиента на завод порой приводит и к не столь трогательным последствиям– увидев в соседнем боксе более навороченный вариант, он может «передумать» и потребовать такой же. Так, некий индус отменил отправку только что принятого им Phantom, когда увидел, что на капоте соседней машины красуется знаменитая фигурка «Дух экстаза» из чистого золота. Сотрудникам Rolls-Royce еле-еле удалось убедить жителя Калькутты в том, что такую фигурку (плюс еще 45000 долларов к общей цене) дошлют с курьером. В Rolls-Royce может быть все что угодно: фарфоровый набор Wedgwood для пикника, винный погреб, всего лишь одно, но необъятное кресло сзади (для знаменитого борца сумо из Японии), золотые портсигары и пепельницы, россыпи жемчуга на передней панели, приборы из кабины «Боинга» и еще много чего.

На стенде, где происходит окончательная полировка готового к отправке автомобиля, я, улучив момент, когда ближайшая «железная леди» отвлеклась, пару раз «прошелся» по левому заднему крылу. Затем смахнул несуществующую пыль подаренным только что лоскутом выделанной кожи из обивочной мастерской. Вроде сошло – через минуту-другую Phantom отправился на склад готовой продукции.

К концу года 80% батарей для электромобилей будут с высоким содержанием никеля

Основной потребитель никеля (73%) традиционно производство нержавеющей стали. И спрос в этой отрасли поддерживается увеличением производства нержавеющей стали в Китае и Индонезии. На долю Китая приходится примерно половина мирового производства и потребления стали. Что касается нержавеющей, то в 2019 г. ее производство (с содержанием никеля 10%) в Китае составит, по прогнозам, 13,5 млн т из всего примерно 40 млн т в мире.

Импорт никеля в Китай за первые шесть месяцев 2019 г. вырос на 43% (в годовом сопоставлении), составив 300 000 т, сообщает в полугодовом отчете компания «Норникель», подконтрольная «Интерросу» Владимира Потанина. Компания производит 10% первичного и 23% рафинированного никеля в мире.

Но производство нержавеющей стали – не единственный рынок потребления никеля, уверены в компании, все больший спрос предъявляют производители аккумуляторных батарей для электромобилей – никель служит материалом для катодов. Пока спрос не превышает 4% мирового потребления никеля, но быстро растет, пишет «Норникель». В 2018 г. потребление никеля производителями автобатарей составляло 70 000 т. В 2019 г. оно вырастет на 28,6%, а в 2020 г. – еще на 27,8%, приводит данные компания. Доля никелевых батарей в этом году составит 80%. Всего в 2019 г. будет произведено порядка 500 000 т катодов. Еще в 2017 г. доля никелевых катодов не превышала 50%, а их производство было менее 400 000 т.

По данным Международного энергетического агентства, в 2018 г. продажи новых электромобилей в мире (включая гибриды) выросли почти на 70% – с 1,17 млн до 1,97 млн шт. К 2025 г. производство гибридных автомобилей и автомобилей на батареях превысит 25 млн шт., прогнозирует «Норникель». Для бензинового или дизельного автомобиля требуется 2–4 кг никеля, по данным компании, для гибрида – в 2,5–3,75 раза больше: от 5 до 15 кг, а для электромобиля – от 30 до 110 кг никеля, в 15–27,5 раза больше, чем для обычного автомобиля. В первом полугодии 2019 г. продажи никеля уже выросли на 13% по сравнению с аналогичным периодом прошлого года, отчитался «Норникель». На рынке сохраняется дефицит никеля – в 2019 г. он составит 67 000 т, что провоцирует рост цен на металл. За полгода он подорожал на 44,7% до $15 665 за 1 т.

Батареи стали крупным и быстро растущим рынком для никеля, соглашается младший директор Fitch Вячеслав Демченко. По его оценкам, потребление никеля в автомобильных батареях может вырасти более чем в 2 раза за пять лет и составить 10% общего потребления этого металла. Никель будет вытеснять более дорогой и редкий кобальт в аккумуляторах, поясняет эксперт. Однако серьезного дефицита никеля на рынке возникнуть не должно, уверен Демченко: рост спроса на этот металл будет стимулировать компании увеличивать его предложение. Одним из главных направлений в стратегии развития «Норникеля» до 2025 г. является увеличение производства цветных металлов – оно должно вырасти к 2020 г. на 5–8% в сравнении с показателями 2017 г. А после 2025 г. компания планирует увеличить производство цветных металлов еще на 15%. Это позволит компании удовлетворить растущий спрос, вызванный структурными изменениями в автомобильной промышленности. И компания ожидает, что дефицит никеля к 2020 г. сократится до 27 000 т.

«Норникель» более устойчив к макроэкономическим факторам, чем его конкуренты, полагает аналитик «Атона» Андрей Лобазов. Риски замедления китайской экономики, конечно, оказывают негативное влияние на цены металлов, производимых «Норникелем», но такие процессы, как трансформация автомобильной отрасли, идут независимо от большинства глобальных факторов, что позволяет «Норникелю» показывать опережающую динамику прибыли, заключает эксперт.

Условия предоставления гарантии и технического обслуживания на автомобили Volkswagen у дилера в Москве

26. Покупатель обязан:

26.1. Принять Автомобиль у продавца по комплектации и внешнему виду, зафиксировав факт таковой приемки в соответствующем документе.

26.2. Надлежащим образом эксплуатировать Автомобиль в соответствии с положениями Инструкции по эксплуатации, положениями программ автошкол, действующими Правилами дорожного движения и здравым смыслом.

26.3. Обеспечивать сохранность и надлежащее заполнение Сервисной книжки и Инструкции по эксплуатации автомобиля.

26.4. Обеспечить регулярное выполнение технического обслуживания в соответствии с требованиями, приведенными в Сервисной книжке и Инструкции по эксплуатации Автомобиля

26.5. Обеспечить дополнительное техническое обслуживание Автомобиля при эксплуатации Автомобиля в тяжелых условиях.

26.6. Уделять необходимое внимание и предпринимать все необходимые и незамедлительные действия по облегчению последствий, вызванных дефектом.

26.7. Безотлагательно предъявлять обнаруженный дефект официальному дилерскому центру Volkswagen.

26.8. В случае необходимости обращаться за помощью в службы технической помощи, бесплатно предоставляемые компанией Volkswagen. Если клиент не обратится за помощью в службы технической помощи, то все дополнительные расходы возлагаются на клиента.

26.9. Для обеспечения информационной связи между Продавцом и Покупателем после приобретения Автомобиля и в течение всего срока гарантии на Автомобиль Покупатель предоставляет дилеру свои контактные данные и обязуется своевременно информировать об их изменении, в том числе об изменении владельца Автомобиля. Продавец не несет ответственности за неблагоприятные последствия несвоевременного уведомления владельца Автомобиля о проводимых отзывных и сервисных кампаниях, своевременности проводимых работ, если контактная информация не была ему предоставлена. Все расходы по устранению неисправностей Автомобиля, возникших вследствие не выполнения отзывных кампаний, по причине не прибытия Автомобиля к дилеру, являются ответственностью Покупателя.

В мире не хватает чипов. При чем здесь коронавирус и что теперь будет с электроникой

- Лео Келион

- Редактор отдела технологии

Автор фото, Getty Images

Большинство из нас никогда их не видело, но без компьютерных чипов не смогут работать бесчисленные устройства, которые нас окружают. В последнее время производители жалуются на их нехватку, а некоторые даже говорят о «чипогеддоне» — глобальной проблеме с поставками чипов, которая способна повлиять на всю мировую индустрию. Почему возникли эти трудности и как они могут сказаться на обычных потребителях?

Первые признаки будущих проблем появились в прошлом году когда любителям игр пришлось гоняться за новым графическими картами, у Apple возникла заминка с выпуском его айфонов, а спрос на новейшие игровые приставки Xbox и PlayStation далеко превысил предложение.

А перед самым Рождеством выяснилось, что возрождающаяся после пандемии автопромышленность столкнулась с тем, что один ее представитель назвал «чипогеддоном». В современном автомобиле стоит свыше ста микропроцессоров — и производители не смогли поставить нужное количество.

После этого о недостатке чипов стала говорить одна хайтековая компания за другой.

Samsung отчаяно пытается выполнить заказы на чипы памяти для своих и партнерских продуктов.

Автор фото, Getty Images

Подпись к фото,Samsung — один из крупнейших в мире производителей чипов

С аналогичной проблемой сталкивается Qualcomm, изготовитель процессоров и модемов для многих популярных моделей смартфонов и других бытовых гаджетов.

Воздействие пандемии

Как многие другие негативные явления в современном мире, дефицит чипов отчасти вызван пандемией коронавируса.

Локдаун увеличил спрос на компьютеры и прочие устройства для работы на удалении и развлечений.

Автопроизводители столкнулись с падением продаж и срезали заказы на чипы. Производители последних соответствующим образом перепрофилировали свои мощности.

Но в третьем квартале прошлого года спрос на новые машины вырос сильнее, чем ожидалось, а на компьютеры и гаджеты остался неизменным.

Технологии для 5G

Существующие заводы по производству чипов работают на пределе возможного, а построить новые — дело не простое. «От первого колышка до открытия нового завода проходит от 18 до 24 месяцев — говорит аналитик Ричард Виндзор. — Чтобы затем наладить работу и получить какой-то результат, тоже нужно время. Производственные мощности нельзя просто так включить или выключить».

Развитие инфраструктуры мобильной связи пятого поколения 5G также вызывает дополнительный спрос.

Сначала китайская Huawei разместила большой заказ, чтобы создать резерв чипов, но затем США ввели против этой компании санкции, и наращивать прооизводство дальше стало невозможно.

Со своей стороны, автопромышленность, привыкшая работать «с колес» и не делать запасов, оказалась на голодном пайке.

Автор фото, Getty Images

Подпись к фото,Компания General Motors намерена приостановить производство на трех заводах в Северной Америке и сократить объемы выпуска на еще одном предприятии в Южной Корее

Ведущие производители чипов, компании TSMC и Samsung, вложили миллиарды в создание сложного производства 5-нанометровых чипов для новейших продуктов Apple, Marvell, Huawei и Qualcomm.

Но отрасль все равно недоинвестирована, говорят эксперты.

«Большинство предприятий… в последние годы показывали слабые доходы, низкую прибыльность и высокий уровень задолженности». — говорится в недавнем докладе аналитической компании Counterpoint Research. — С точки зрения будущей прибыльности, небольшим производителям сложно планировать строительство новых мощностей».

В этих условиях большинство заводов по производству чипов, вероятнее всего, повысят цены на свои продукты, пользующиеся более высоким спросом.

Цепочка последствий

Ричард Виндзор считает, что дефицит чипов закончится не раньше июля этого года.

Другие эксперты настроены еще пессимистичнее. «Мы предполагаем, что дефицит… частично снизится во второй половине 2021 года, а в отношении наиболее современных продуктов (чипов для компьютеров и технологий 5G) захватит 2022 год», — говорится в обзоре Bank of America.

Один производитель чипов рассказал изданию Wall Street Journal, что сейчас очередь настолько велика, что для выполнения какого-либо нового заказа представителям автоиндустрии придется ждать до 40 недель.

Дорогостоящие последствия будут распространяться по цепочке.

По подсчетам консалтинговой фирмы AlixPartners, из-за нехватки чипов производителям автомобилей приходится сокращать выпуск продукции, в результате чего они потеряют до 64 млрд долларов.

Хотя, возможно, это не катастрофично, если учесть, что ежегодно объемы продаж в этой отрасли достигают два триллиона долларов.

Монополисты

У проблемы есть и геополитический аспект. США занимают ведущие позиции в разработке полупроводниковых технологий, а Тайвань и Южная Корея — в их производстве.

Автор фото, Taiwan Semiconductor Manufacturing Co Ltd

Подпись к фото,Расположенная в Тайване компания TSMC — крупнейший в мире производитель в области полупроводниковых технологий

Экономист консалтинговой фирмы TM Lombard Рори Грин считает, что 83% мирового производства чипов для процессоров и 70% чипов памяти приходятся именно на эти две азиатские страны. «Для производства чипов Тайвань и Южная Корея стали тем же, чем ОПЕК был для нефти, — практически монополистами», — пишет он — и добавляет, что их доля на рынке продолжает расти.

Это вызывает беспокойство в США, где одна лоббистская группа называет нынешний кризис «предвестником грозы» и предсказывает значительные затруднения с поставками в будущем.

15 американских сенаторов направили письмо президенту Джо Байдену, призывая его стимулировать производство полупроводников на американской территории.

Но больше всех от нынешних проблем с поставками страдает Китай, занимающий первое место в мире по выпуску автомобилей.

Исследовательская компания IHS прогнозирует, что из-за нехватки чипов в первом квартале 2021 года в Китае будет выпущено на 250 тысяч машин меньше, чем ожидалось.

Китайские военные

В любом случае Пекин уже давно стремился снизить зависимость от других стран в производстве полупроводников.

Но США не разрешают предприятиям в Китае использовать американские технологии на том основании, что они также поставляют военную продукцию китайской армии.

Нынешний кризис заставит руководителей Китая удвоить усилия в этой сфере. Но

Одновременно он показывает, насколько разрушительным для китайской экономики может оказаться их давнее желание снова сделать Тайвань частью КНР.

Будет дороже

Но что все это означает для потребителей? Им нужно иметь в виду несколько важных моментов.

Автор фото, Getty Images

Подпись к фото,Менее крупным производителям, возможно, будет сложнее обеспечить нужные им объемы поставок чипов

Время ожидания заказанных у дилеров машин для некоторых моделей увеличится.

Некоторые гаджеты могут стать дефицитными.

Крупные игроки, такие как Samsung и Apple, обладают достаточными финансовыми возможностями, чтобы стать во главе очереди для удовлетворения своих нужд. Но намного сильнее могут пострадать более мелкие компании.

«Все это означает, что продукты могут стать дороже, или, по крайней мере, не дешеветь спустя какое-то время после выхода на рынок, как обычно бывает», — говорит эксперт консалтинговой фирмы CCS Insight Бен Вуд.

«Кроме того, поставки будут ограниченными. Так что, если вы действительно очень хотите какой-то гаджет, то покупайте его, а не ждите, что через несколько месяцев цена снизится», — советует Вуд.

Машины Металлические или пластиковые? — MVOrganizing

Машины Металлические или пластиковые?

Большинство автомобилей, предназначенных для массового производства и потребительского использования, имеют кузова из стали или алюминия. Оба являются прочными металлами, но сталь дешевле алюминия. Алюминий, однако, легче и не ржавеет, поэтому его используют для изготовления более дорогих роскошных и функциональных моделей, чем сталь.

Из чего сегодня делают большинство автомобилей?

Около 50% новых автомобилей, производимых сегодня, состоят из пластиковых материалов, в основном содержащихся в салоне.Такие вещи, как приборная панель, датчики, дверные ручки, ремни безопасности и подушки безопасности, сделаны из пластика, но все большее число производителей, в первую очередь Chrysler, начинают включать пластик в кузов.

Из чего сделаны старые автомобили?

Сталь. Сталь — это основной металл, из которого делают большинство автомобилей. Фактически, EPA предполагает, что почти 65 процентов материалов, используемых для создания среднего автомобиля, представляют собой стальную продукцию. Большинство частей автомобиля, связанных с рулевым управлением и подвеской, изготовлены из стали.

Из какого металла делают автомобили?

Сталь

Откуда берутся сырье для автомобилей?

Нефть — это сырье для многих пластиковых компонентов автомобилей. Химические компании превращают побочные продукты нефтепереработки в пластик. Пластмассы — это претендент на роль стали в автомобилестроении.

Когда перестали делать машины из металла?

февр.

Стальные автомобили безопаснее?

Этот материал лучше всего подходит для использования в зонах автомобильных аварий, поскольку он обладает чрезвычайно высоким поглощением энергии.Конструкционные элементы лучше всего изготавливать из чрезвычайно высокопрочных сталей, таких как мартенситная и боросодержащая упрочненная сталь (PHS), для повышения безопасности.

Алюминий прочнее стали автомобиля?

Кузов и шасси составляют более половины веса среднего автомобиля, поэтому материал может иметь большое значение для веса, жесткости и прочности автомобиля. Холла, предел прочности стали на растяжение составляет до 2000 МПа (290 000 фунтов на квадратный дюйм), что примерно в четыре раза прочнее, чем у самых прочных алюминиевых сплавов, доступных сегодня.

Почему нет алюминиевых машин?

Конкурентоспособные материалы, такие как алюминий, имеют значительно меньшую стоимость по сравнению со сталью во всех аспектах производственного процесса конструкции кузова автомобиля. По затратам на сырье алюминий в 3 раза дороже стали. По конверсионной стоимости алюминий в 2 раза дороже стали.

Алюминий прочнее стали по весу?

Алюминий составляет примерно одну треть веса стали, что означает, что детали можно делать толще и прочнее, при этом уменьшая вес транспортных средств и других приложений.В зависимости от используемого сплава и технологии обработки фунт за фунтом алюминия можно выковать так, чтобы он был таким же прочным, если не сильнее, чем какая-либо сталь.

Алюминий вечен?

Алюминий можно не учитывать, и он прослужит 50 лет. Лучше его покрасить или анодировать. Нержавеющая сталь может служить почти вечно.

Что лучше нержавеющая сталь или алюминий?

Нержавеющая сталь — один из наихудших проводников электричества, тогда как алюминий — очень хороший проводник.Точно так же, когда дело доходит до тепла, алюминий является лучшим проводником. Однако нержавеющая сталь может использоваться при более высоких температурах, чем алюминий, который размягчается при более высоких температурах.

Алюминий служит дольше меди?

Медная проводка более устойчива, чем алюминиевая, поэтому для передачи силовых нагрузок требуются проводники меньшего размера. В целом он более прочный и работает лучше, чем алюминиевая проводка. Одним из недостатков медной проводки является ее стоимость.

Стальные велосипеды хороши?