состав и свойства — Информация

Пластиковый корпус и два контакта для подключения проводов. Именно так представляется автомобильный аккумулятор большинству из современных владельцев авто. Однако чтобы эксплуатировать его максимально эффективно, безопасно и без неожиданных сюрпризов, о батарее стоит знать немного больше.

Сегодня речь пойдет о столь важной составляющей конструкции авто и мото аккумуляторов, как электролит. Он представляет собой раствор серной кислоты, которая считается, пожалуй, одним из ключевых химических соединений в мире. Это обусловлено широким спектром ее применения. Раствор серной кислоты продается под различными наименованиями, которые зависят от степени крепости, а также уровня чистоты. Приведем несколько распространенных примеров:

- Камерная кислота – раствор серной кислоты с водой в пропорции от 60:40 до 70:30.

- Башенная кислота – раствор с соотношением от 75:25 до 82:18.

- Купоросное масло с содержанием серной кислоты до 97%.

- 100% серная кислота – моногидрат.

Если говорить о максимальной крепости, получаемой способом выпаривания, то этот параметр может достигать 98,5%. Однако для заправки аккумуляторных батарей ключевое значение приобретает чистота растворов купоросного масла с химической точки зрения.

Отметим также, что концентрированной серной кислотой называется совершенно прозрачная жидкость, не имеющая ни цвета, ни запаха. Она обладает консистенцию легкого масла. Ее удельный вес составляет 1б84 при температуре 15°С. В ней содержится примерно 95% серной кислоты. Концентрат может смешиваться с водой в любой пропорции. Изготавливая электролит в бытовых условиях, следует помнить, что смешивание воды и кислоты вызывает выделение значительного количества тепла. Температура кипения концентрированной серной кислоты составляет 338 градусов Цельсия.

Интересным фактом из курса химии является сокращение объема раствора. Примечательно то, что при смешении двух объемов серной кислоты и воды, соответственно, их итоговый объем будет меньше, чем суммарный.

Также обратите внимание на то, что удельный вес или плотность электролита авто или мото аккумулятора имеет непосредственную зависимость от тех температур, при которых работают аккумуляторы. Так, при эксплуатации в условиях низких температур нужен более плотный электролит. А в жарких странах – напротив – плотность электролита сознательно снижается. Это объясняется тем, что при таких температурах существенно повышается химическая активность раствора.

В заключение отметим, что плотность электролита также зависит от того, в каких режимах эксплуатируется батарея. Так, данный параметр для тяговых аккумуляторов обычно составляет 1.26 кг\с м³ , пусковые и осветительные источники питания имеют плотность до 1.3 кг\с м³ и т.д. Для автомобильных аккумуляторных батарей эта характеристика читается нормой, когда составляет 1.28 кг\с м³ .

23.08.2013, 66876 просмотров.

MIT и Samsung предложили аккумулятор будущего на твёрдом электролите

Многие скептически относятся к новостям о разработке очередного «самого лучшего в мире» аккумулятора, ссылаясь на то, что уже много лет революционных изменений в отрасли нет. Но батареи всё же постепенно совершенствуются, пусть и не теми темпами, которыми хочет потребитель. И сегодня мы расскажем о ещё одном важном достижении исследователей.

Но батареи всё же постепенно совершенствуются, пусть и не теми темпами, которыми хочет потребитель. И сегодня мы расскажем о ещё одном важном достижении исследователей.

В большинстве случаев изобретатели стремятся увеличить ёмкость аккумулятора, длительность срока эксплуатации и максимально при этом уменьшить габаритные размеры. Но не меньшего внимания, с точки зрения потребителя, заслуживает и безопасность батареи. Сколько уже было травматических случаев, виновником которых становился бракованный аккумулятор. Поэтому разработка группы исследователей Массачусетского технологического института и компании Samsung Electronics может оказаться весьма актуальной.

В ходе исследований было установлено, что использование твердотельного электролита вместо традиционного жидкого, применяемого в большинстве современных аккумуляторов, может существенно увеличить жизненный цикл устройства и безопасность батареи. Кроме того, увеличивается плотность хранения энергии, а себестоимость устройства уменьшается.

Изобретатели предложили новый подход к разработке твердотельных электролитов, которые могут использоваться в литий-ионных батареях. Как отметили разработчики, источником воспламенения в современных аккумуляторах является именно электролит. Литий сам по себе такой опасности не несёт. Поэтому замена традиционного электролита на твердотельный, который не воспламеняется, закрывает важную задачу безопасности. Ещё одно важное достоинство такого электролита — в нём уровень процессов деградации сводится к минимуму, благодаря чему батареи с твердотельным электролитом теоретически могут выдерживать сотни тысяч циклов зарядки-разрядки.

Одной из важнейших проблем при разработке твердотельных электролитов является подбор такого материала, который мог бы быть хорошим проводником для ионов. Исследователи сфокусировались на материалах, известных как литиево-ионные проводники со сверхвысокой проводимостью ионов. Они являются соединениями лития, германия, фосфора и серы. Кроме того, учёные надеются найти ещё более эффективные материалы.

Использование твердотельного электролита дало ещё одно неожиданное преимущество. Тогда как обычные литиево-ионные батареи боятся низких температур, устройства на твёрдом электролите способны хорошо работать даже при –29 градусах Цельсия. Плотность хранения энергии аккумулятора на твёрдом электролите вырастает на 20–30 %.

Тот факт, что над проектом работают столь авторитетные организации, заставляет верить, что через несколько лет такой аккумулятор на твёрдом электролите станет неотъемлемым компонентом для мобильных устройств.

Если вы заметили ошибку — выделите ее мышью и нажмите CTRL+ENTER.

Технология залитого аккумулятора от VARTA®

VARTA® предлагает обширную линейку залитых свинцово-кислотных аккумуляторов для широкого диапазона автомобилей. Каждый аккумулятор создан, чтобы отвечать специфическим требованиям наших потребителей во всем мире — как производителей оборудования, так и покупателей на рынке компонентов.

Залитые свинцово-кислотные аккумуляторы являются наиболее распространенным типом аккумуляторов.

Залитые аккумуляторы для легковых автомобилей

Наши залитые 12-вольтовые аккумуляторы разработаны, чтобы удовлетворять потребности в электроэнергии современных автомобилей, и обеспечивают надежную пусковую мощность снова и снова в самых сложных климатических условиях. В них используется наша эксклюзивная технология решетки PowerFrame®.

Залитые аккумуляторы для водного транспорта

Мы предлагаем широкий диапазон пусковых аккумуляторов и аккумуляторов глубокого цикла для водного транспорта, которые позволяют нашим покупателям дольше быть на воде. Мы предлагаем аккумуляторы для водного транспорта на любой вкус: от высокомощных стартерных аккумуляторов до стандартных или улучшенных аккумуляторов глубокого разряда с жидким электролитом. В отличие от стандартных залитых аккумуляторов, аккумуляторы VARTA Professional Dual Purpose защищены от разлива и позволяют наклонять себя до 90° на короткое время.

Преимущества:

- Стартерные аккумуляторы обеспечивают короткий и мощный импульс для запуска двигателя.

- Аккумуляторы глубокого разряда запускают двигатели и питают приборы, если двигатели не запущены.

- Более прочная конструкция с улучшенными характеристиками работы в циклическом режиме продлевают время эксплуатации для применений с глубоким разрядом.

Залитые аккумуляторы для гольф-мобилей

Нужен ли вам аккумулятор для перемещения по полю для гольфа или надежный источник энергии для промышленного применения, типа ножничных подъемников или поломоечных машин, наши аккумуляторы для гольф-мобилей обеспечивают необходимую производительность в режиме глубокого разряда.

Преимущества:

- Активная масса высокой плотности и сплав решетки со специальной формулой позволяют аккумулятору выдерживать нагрузку множественных циклов разряда.

- Механически соединенные отверстия для удобного долива воды.

- Прочные пластины и плотная установка компонентов для виброустойчивости.

Залитые аккумуляторы для газонокосилок и садовой техники

Наши аккумуляторы для газонокосилок и садовой техники разработаны так, чтобы обеспечивать надежную пусковую мощность раз за разом. Характеристики продукта:

- Удобная конструкция, не требующая обслуживания.

- Конверты-сепараторы защищают пластины, обеспечивают необычайную пусковую мощность и предотвращают от внутреннего замыкания.

Залитые аккумуляторы для тяжелых грузовиков

Наши аккумуляторы высокой мощности для коммерческого применения обеспечивают высочайшую производительность и увеличенный срок службы в циклах для самых сложных условий. Технология решетки PowerFrame® обеспечивает более длительный срок службы, устойчивость к коррозии и до 70 % лучшее прохождение тока.

Кроме того:

- Усиленные полюсные мостики и горячий компаунд на ушках пластин увеличивают устойчивость к вибрации.

- Встроенные складные ручки обеспечивают простую переноску и установку.

- Устойчивый к ударам корпус с усиленными торцевыми стенками для большей прочности.

- Прочные сепараторы предотвращают короткие замыкания.

Устройство аккумуляторов | Эко Технологии

Устройство стартерных аккумуляторов

О стартерных аккумуляторах

Стартерные аккумуляторные батареи представляют собой вторичный источник электроэнергии. Поэтому купить стартерные аккумуляторы означает получить батареи, способные полностью восстанавливаться после нового электрического заряда. Как правило, заказать стартерные аккумуляторы автолюбители стремятся для использования главной функции данных аппаратов – обеспечение запуска двигателей. Однако подобрать стартерный аккумулятор можно и для реализации его второй функции: это прекрасный аварийный источник питания при выходе из строя генератора.

Современная промышленность позволяет купить стартерные аккумуляторы, которые работают по принципу превращения при заряде электрической энергии в химическую и при разряде обратного превращения – из химической энергии в электрическую.

Аккумулятор — химический источник тока, который преобразует химическую энергию в электрическую и накапливает ее.

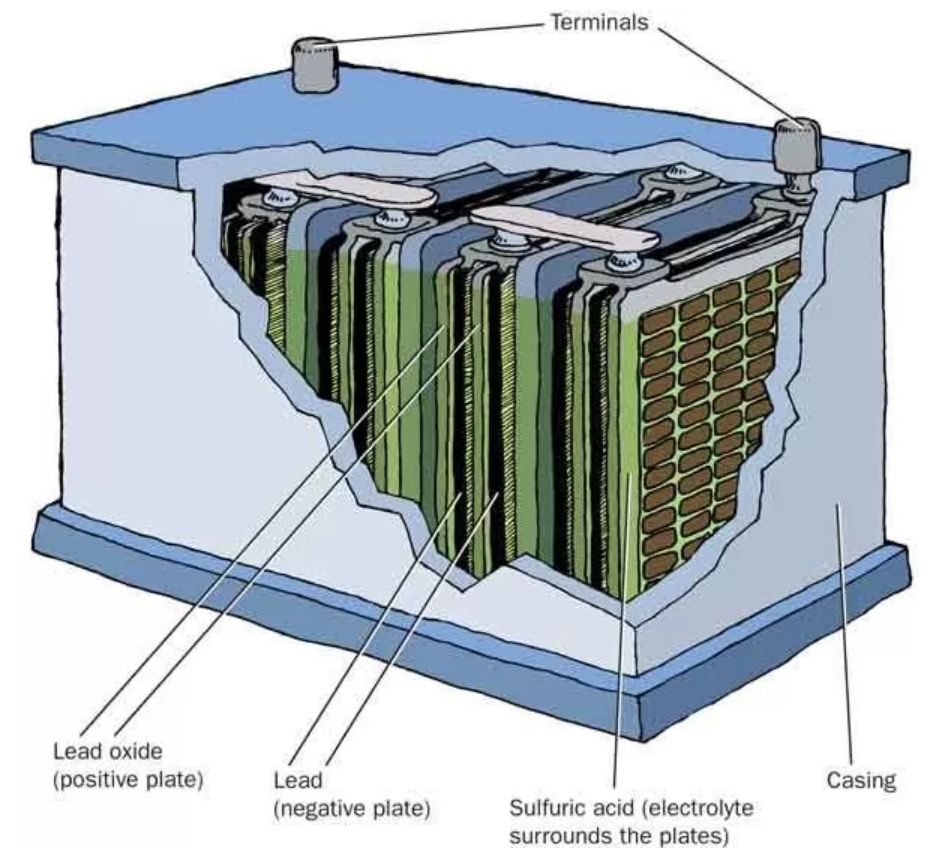

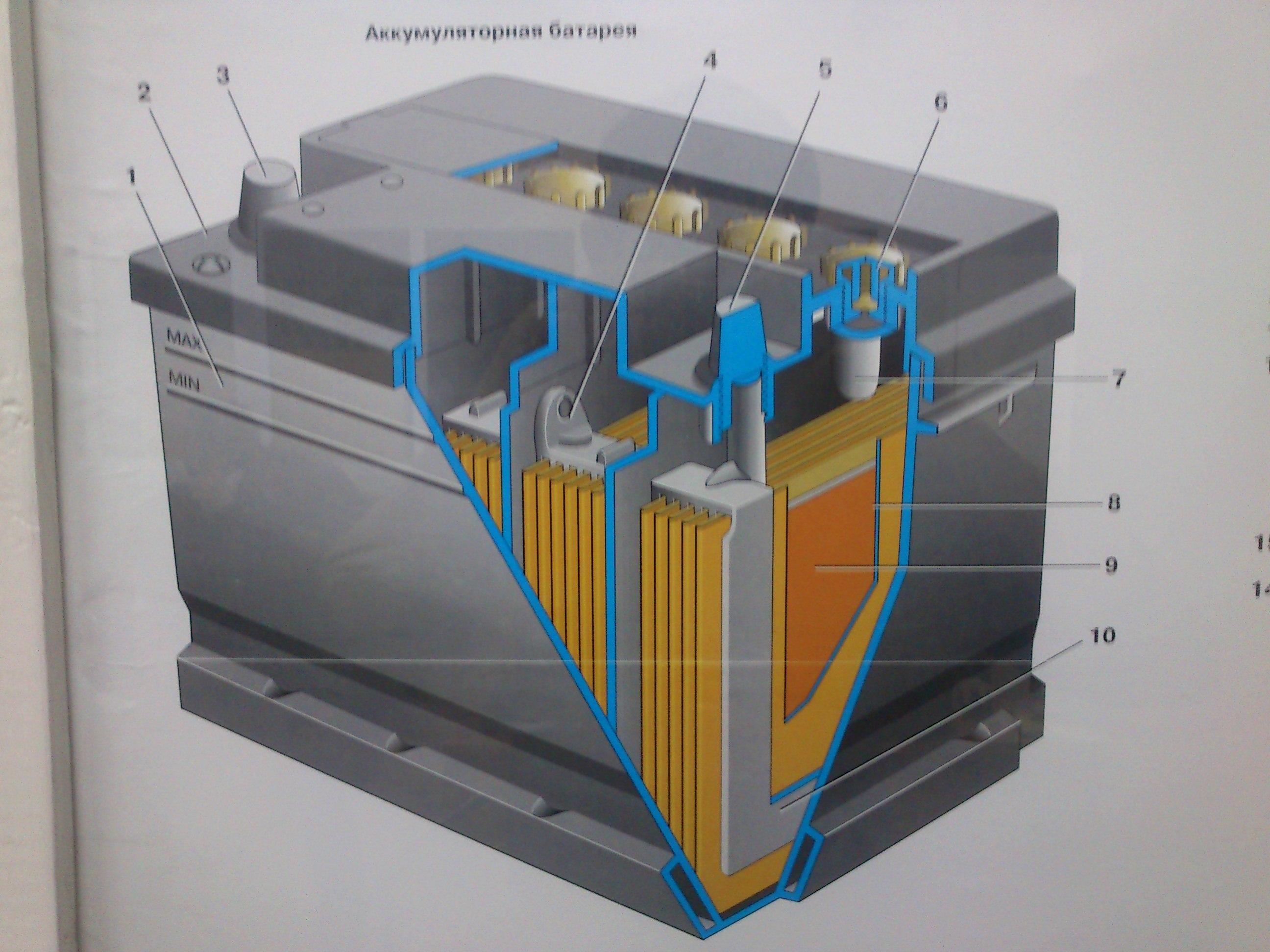

Стандартная 12-вольтовая автомобильная аккумуляторная батарея выполнена из шести последовательно соединенных между собой блоков разноименно заряженных пластин, каждый из которых и представляет собой простейший аккумулятор с выходным напряжением около 2 вольт. Положительно заряженная пластина (электрод) представляет собой свинцовую решетку с активной массой из двуокиси свинца (PbO2), а электрод со знаком минус — решетку с активной массой из губчатого свинца (Pb). Полублоки разноименно заряженных пластин вставляются друг в друга. Во избежание возникновения короткого замыкания между пластинами, их разделяют пористыми сепараторами из изоляционного материала.

- Моноблок — это корпус аккумулятора, служащий резервуаром для электролита. Современные аккумуляторы и аккумуляторные батареи имеют полипропиленовые или эбонитовые корпуса. Эбонитовый корпус характерен для аккумуляторов российского производства. Внутри моноблок любой аккумуляторной батареи разделен на ячейки (три или шесть, в зависимости от напряжения батареи- 6 В либо 12 В) для отдельных блоков пластин.

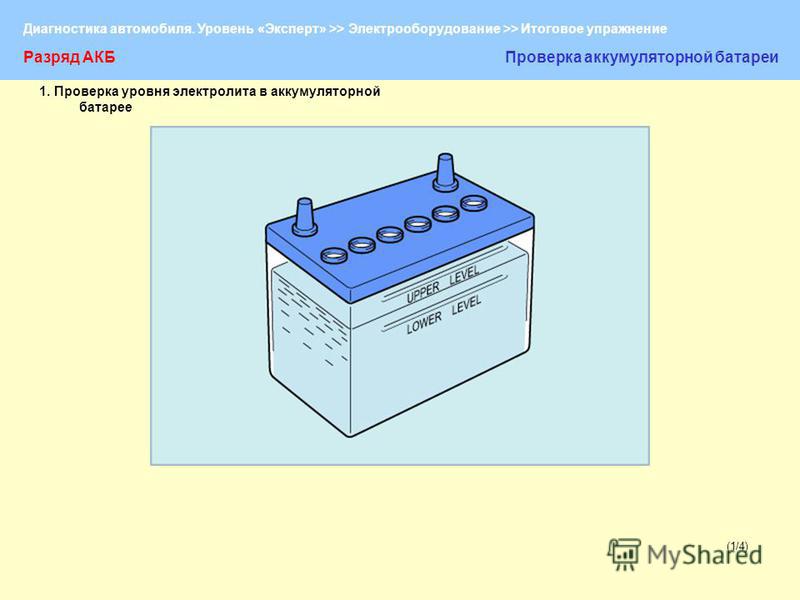

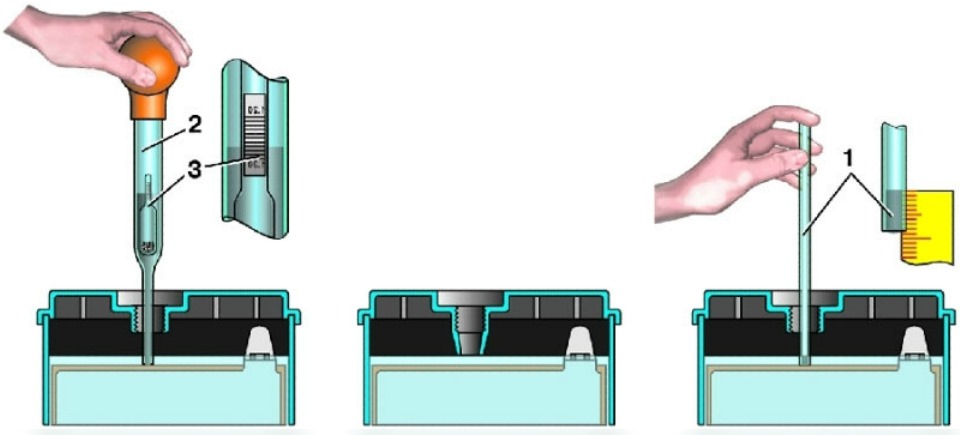

- Крышка — закрывает межэлементные соединения аккумулятора и приваривается к корпусу. В обслуживаемых и малообслуживаемых аккумуляторах в крышке могут располагаться индикатор уровня плотности электролита (косвенно свидетельствующий о степени заряженности того аккумулятора, в банке которого индикатор установлен) и отверстия для контроля уровня и доливки электролита, закрываемые пробками.

Для того, чтобы избежать повышения давления внутри закрытого корпуса в крышке (или в пробках) выполнены специальные газоотводные каналы. В современных аккумуляторах газоотводные каналы имеют форму лабиринта, позволяющего задержать внутри корпуса капли электролита, уносимые газом, и возвратить их в электролит. Тем самым с одной стороны устраняется выход во внешнюю среду вредных кислотных испарений, а с другой — предотвращается потеря электролита. В аккумуляторах с эбонитовыми корпусами общая крышка отсутствует, ее роль выполняет мастика, которой заливаются межэлементные перемычки.

Для того, чтобы избежать повышения давления внутри закрытого корпуса в крышке (или в пробках) выполнены специальные газоотводные каналы. В современных аккумуляторах газоотводные каналы имеют форму лабиринта, позволяющего задержать внутри корпуса капли электролита, уносимые газом, и возвратить их в электролит. Тем самым с одной стороны устраняется выход во внешнюю среду вредных кислотных испарений, а с другой — предотвращается потеря электролита. В аккумуляторах с эбонитовыми корпусами общая крышка отсутствует, ее роль выполняет мастика, которой заливаются межэлементные перемычки. - Пластины — представляют собой свинцовые решетки с нанесенной на них активной массой. Химическая реакция между активной массой и электролитом аккумулятора происходит на поверхности частиц активной массы, поэтому ее делают пористой, чтобы материал хорошо пропитывался электролитом, и в реакции участвовал его максимальный объем.

- Сепараторы – диэлектрическая прослойка в аккумуляторе, необходимая для предотвращения короткого замыкания между разноименно заряженными пластинами.

Современные сепараторы изготавливают из микропористой пластмассы (мипласта) в виде конверта.

Современные сепараторы изготавливают из микропористой пластмассы (мипласта) в виде конверта.

Преимущества конверт-сепаратора

- повышает надежность аккумуляторных батарей, так как стекающая активная масса остается внутри конверта;

- небольшие габаритные размеры, так как пластины установлены на дне моноблока.

- Соединительные выводы (борны) – выходящие наружу аккумулятора электрические контакты, сделанные из свинца и имеющие стандартные размеры.

- Малосурьмянистые (Pb) аккумуляторы – электролит жидкий.

- Кальцивые – в положительные и отрицательные пластины добавляется кальций, электролит жидкий.

- Кальцево-серебряные (Са/Аg9) – в пластины добавляют серебро и кальций, электролит жидкий.

- AGM (гелевые) – аккумуляторные пластины находятся не в жидком электролите, в загустевшем электролите — геле.

- Европейский стандарт аккумуляторов DIN(EN) — обычные клеммы – А или плоские клеммы – D.

- Азиатский стандарт аккумуляторов JIS — обычные клеммы расположены на крышке – А или тонкие клеммы – В.

- Американский стандарт аккумуляторов ССА — клеммы вкручивающиеся – G.

Обслуживаемые аккумуляторы – из-за добавления в пластины таких аккумуляторов сурьмы, происходит разложение электролита при низком напряжении, вода испаряется и возникает необходимость ее доливать. Долив воды в аккумулятор осуществляется в отверстия на крышке, закрытые пробками.

Малообслуживаемые аккумуляторы – в пластины аккумуляторов вместо сурьмы добавляется кальций, что снижает газовыделение в аккумуляторах, а следовательно и скорость выкипания воды.

Необслуживаемые аккумуляторы – конструктивно сделаны так, чтобы срок выкипания воды превышал срок службы самой батареи. В результате, необслуживаемым аккумуляторам не требуется контроль уровня электролита, что делает ее самой легкой в эксплуатации.

В результате, необслуживаемым аккумуляторам не требуется контроль уровня электролита, что делает ее самой легкой в эксплуатации.

В МИРЕ АВТОМОБИЛЬНЫХ АККУМУЛЯТОРОВ | Наука и жизнь

Самый распространенный среди химических источников электрического тока свинцовый или кислотный аккумулятор (в переводе с латинского — «накопитель», «собиратель») представляет собой усовершенствованный гальванический элемент, который изобрел в 1859 году французский физик Гастон Планте. Первые аккумуляторы практически сразу нашли применение на «потаенных» судах — подводных лодках. Позже лидерство захватили автомобильные аккумуляторные батареи. Они накапливают электрическую энергию и отдают ее стартеру в момент пуска двигателя, а затем заряжаются от работающего генератора. Уже 100 лет с помощью аккумулятора заводят практически все автотранспортные средства, и серьезной замены ему пока не придумали.Элемент (банка) аккумуляторной батареи с пластинами без сепараторов.

Аккумуляторная батарея 6СТ-55.

Если аккумулятор «сел», его можно подзарядить от исправной аккумуляторной батареи другого автомобиля, использовав «прикуриватель» — два провода с зажимами-«крокодилами».

Неисправные элементы батареи «выключают», закорачивая их выводы медным или латунным шунтом.

‹

›

Механизмы зарядки и разрядки

Чтобы получить источник тока с выходным напряжением 6 или 12 В, нужно последовательно соединить в батарею три или шесть элементов напряжением 2 В. В каждом таком аккумуляторе, который автомобилисты называют «банкой», находятся собранные в пакеты положительные и отрицательные электроды. Роль положительных электродов — анодов выполняют решетчатые свинцовые пластины, в которые вмазана активная масса — паста из двуокиси свинца, а отрицательных — катодов такие же пластины, но покрытые слоем губчатого свинца. Электролитом служит разбавленная серная кислота. Когда ею заполняют банки аккумуляторной батареи, между пластинами возникает разность потенциалов.

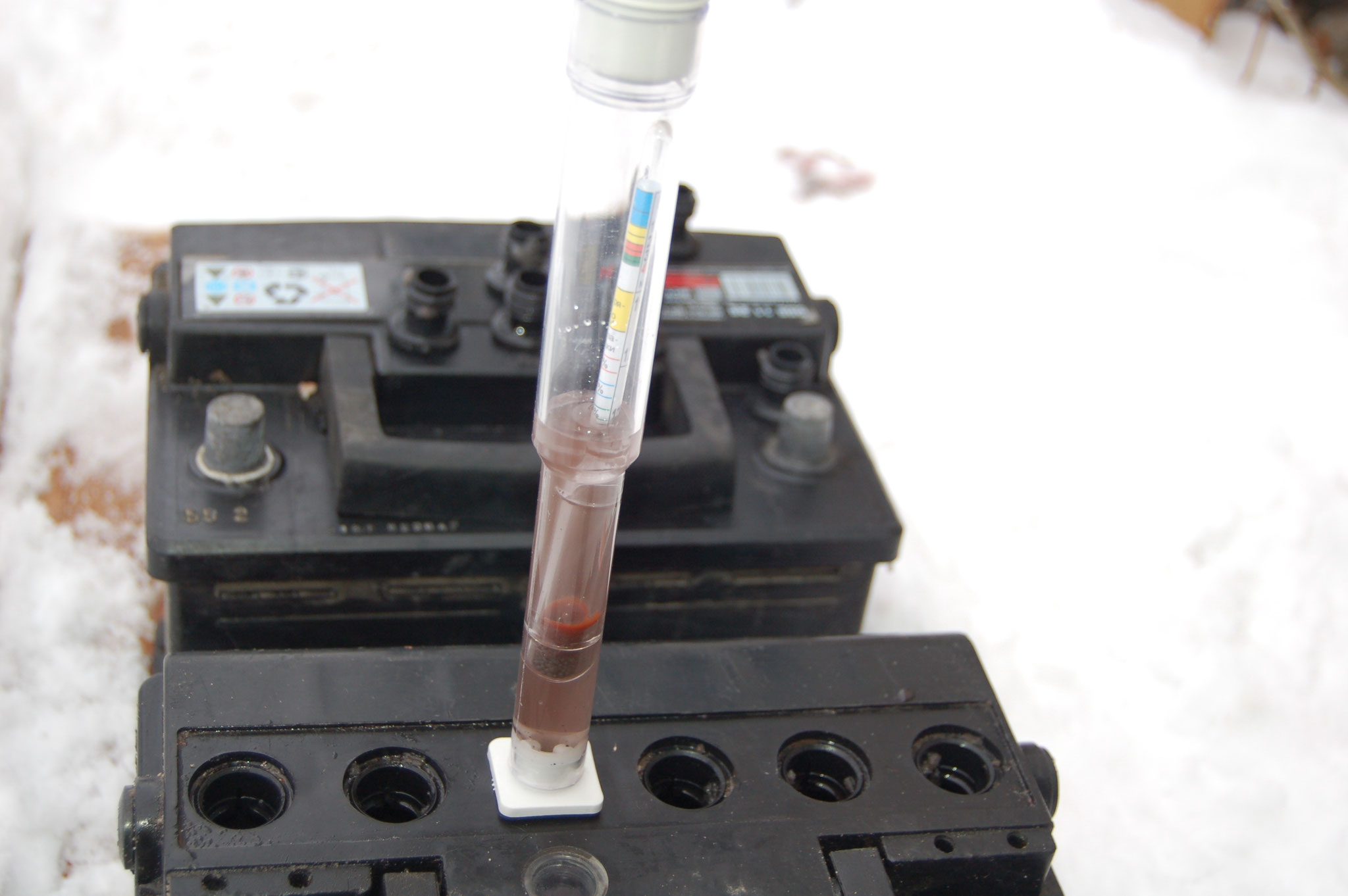

Если к электродам приложить напряжение, несколько превышающее разность потенциалов, в батарее начинается химическая реакция, в результате которой на аноде осаждается оксид свинца, а в электролите увеличивается концентрация серной кислоты. Плотность электролита и его удельный вес возрастают, и аккумулятор заряжается. Когда же аккумулятор отдает ток стартеру, электрохимические процессы в батарее идут в обратном направлении. Количество воды в электролите увеличивается, концентрация серной кислоты и соответственно ее плотность снижаются, и аккумулятор разряжается.

Чтобы анодная и катодная пластины не соприкасались и не замыкались, между ними помещают водопроницаемые пластиковые сепараторы. В последние годы их стали делать в виде конвертов, запаянных снизу. Это связано с тем, что со временем активная масса с анода и катода осыпается, скапливается на дне аккумулятора, и, когда ее уровень достигает нижнего края пластин, тоже может произойти замыкание. С пакетированными сепараторами замыкание пластин исключено.

Важнейшая характеристика аккумуляторной батареи — ее емкость. Это то количество электричества, которое полностью заряженный аккумулятор может отдать при непрерывном электрическом разряде. Емкость измеряется в ампер-часах. Другая характеристика — плотность электролита, в зависимости от типа батареи и условий, в которых она работает, может находиться в пределах 1,18-1,29 г/см3. Эта величина выбрана не случайно: при температуре 20оС раствор серной кислоты с такой плотностью обладает наибольшей удельной электропроводностью.

Режимы зарядки

Аккумулятор можно заряжать либо при постоянной величине тока, либо при постоянной величине напряжения практически от любого источника постоянного тока при условии, что его напряжение выше, чем у батареи. Большинство бытовых зарядных устройств предназначено для работы в режиме неизменного напряжения, который позволяет реанимировать почти «мертвый» аккумулятор.

Для быстрой зарядки аккумулятора можно воспользоваться так называемым законом ампер-часов. Батарею заряжают током, численно равным 95 % емкости, которой не хватает до полной зарядки. Чтобы это соотношение сохранялось, силу тока постепенно снижают. Таким способом можно восстановить до 90% емкости почти полностью «посаженного» аккумулятора за 2,5-3 часа. Но лучше не доводить батарею до полного разряда и заряжать ее обычным способом по инструкции к зарядному устройству и аккумулятору.

Батарею заряжают током, численно равным 95 % емкости, которой не хватает до полной зарядки. Чтобы это соотношение сохранялось, силу тока постепенно снижают. Таким способом можно восстановить до 90% емкости почти полностью «посаженного» аккумулятора за 2,5-3 часа. Но лучше не доводить батарею до полного разряда и заряжать ее обычным способом по инструкции к зарядному устройству и аккумулятору.

Аккумулятор рекомендуется подзаряжать раз в полгода. Если вы постоянно пользуетесь машиной зимой, то эту процедуру надо проводить ежемесячно, поскольку во время езды на малых скоростях, да еще с часто работающими фарами, печкой и другими электроприборами аккумулятор почти не заряжается.

И еще. При значительном понижении температуры вязкость электролита возрастает в несколько раз, а электропроводность падает, уменьшается и эффективная емкость батареи. Из-за этого завести машину на морозе бывает очень трудно. Выход один: нужно не оставлять в ней аккумулятор надолго, а держать его в теплом месте.

Если аккумулятор неожиданно разрядился или, как говорят автомобилисты, «сел», его можно зарядить от другого аккумулятора, используя «прикуриватель» — специальные провода с зажимами-«крокодилами» (см. схему на стр. 33). Внезапный отказ аккумулятора может быть связан с замыканием пластин внутри корпуса или с коротким замыканием во внешней цепи.

Хранить так, чтобы сохранить

Главное условие хранения аккумуляторной батареи — ее герметичность. В сухозаряженных аккумуляторах нарушение герметичности приводит к окислению и разрядке пластин. Батареи с мастичной заливкой хранят при температуре от — 40 до +60 0С. При более низкой температуре мастика может растрескаться, при более высокой — расплавиться. Батареи в пластиковом корпусе боятся только сильного мороза (ниже -50 градусов). Если аккумулятор в «сухом» состоянии хранился больше года, то после заливки электролита он должен сутки постоять, а потом его следует подзарядить.

Батареи, залитые электролитом, хранить долго не следует, они могут саморазряжаться, причем этот процесс идет тем интенсивнее, чем выше температура электролита. Срок их хранения при комнатной температуре — не больше 9 месяцев. Зарядку батареи легко проверить с помощью тестера: напряжение на полюсных выводах не должно быть ниже 12,5 В.

Срок их хранения при комнатной температуре — не больше 9 месяцев. Зарядку батареи легко проверить с помощью тестера: напряжение на полюсных выводах не должно быть ниже 12,5 В.

За состоянием аккумулятора и всей бортовой электросети удобнее всего следить по показаниям вольтметра. Если штатного вольтметра в машине нет, его стоит установить. Сделать это совсем не сложно. При правильной эксплуатации и соблюдении рекомендаций по хранению аккумуляторы служат 3-5 лет.

Аккумуляторы хорошие и разные

Аккумуляторные батареи бывают сухозаряженные — без электролита, а также залитые заряженные. В последнее время получают все большее распространение так называемые необслуживаемые батареи. Они отличаются увеличенным объемом электролита, особой конструкцией электродов и сепараторов, и это позволяет реже доливать в них дистиллированную воду.

Не так давно в арсенале автомобилистов появились щелочные аккумуляторы. Электролитом в них служит раствор едкого калия в дистиллированной воде или в обычной кипяченой воде — в этом, кстати, одно из их преимуществ. Плотность электролита практически не зависит от степени заряженности батареи и должна поддерживаться равной 1,25 г/см3 при температуре 25оС. Щелочные аккумуляторы неприхотливы в эксплуатации, долговечны (срок службы до 10 лет), малочувствительны к перезаряду и недозаряду. Временно снятую с автомобиля щелочную батарею рекомендуется хранить в разряженном состоянии.

Плотность электролита практически не зависит от степени заряженности батареи и должна поддерживаться равной 1,25 г/см3 при температуре 25оС. Щелочные аккумуляторы неприхотливы в эксплуатации, долговечны (срок службы до 10 лет), малочувствительны к перезаряду и недозаряду. Временно снятую с автомобиля щелочную батарею рекомендуется хранить в разряженном состоянии.

Сейчас уже почти не выпускают батареи в эбонитовых корпусах с отдельными крышками для каждого аккумулятора. Они тяжелые и непрочные, но имеют одно важное преимущество: когда выходит из строя одна банка, нет необходимости выбрасывать всю батарею, достаточно заменить неисправный элемент.

Корпуса современных батарей делают, как правило, из полипропилена. Этот материал не только легок и прочен, но и почти прозрачен. Уровень электролита в полипропиленовом корпусе виден снаружи. Тоководы, соединяющие секции батареи, находятся внутри корпуса. Благодаря этому значительно снижается риск замыкания аккумулятора на массу автомобиля.

Крышки аккумуляторов в современных батареях закрывают сверху общей панелью, которая защищает их от грязи и не дает брызгам электролита попасть через вентиляционные отверстия наружу.

Не ошибиться в выборе

Всего несколько лет назад среди автомобилистов бытовало мнение, что, чем больше емкость аккумулятора, тем легче завести мотор на сильном морозе. Некоторые автолюбители даже ставили на свою легковую машину аккумулятор от грузовика. Делать этого не следует. Батареи большой емкости не только тяжелее «родных», они еще и перегружают генератор. И вот почему. При работающем двигателе аккумулятор начинает заряжаться от бортовой сети, а в ней источником тока служит генератор, рассчитанный на вполне определенную суммарную мощность потребителей. Зарядка аккумулятора вдвое большей емкости, чем штатный, ему часто не под силу. Отсюда первый совет: нужно покупать только такой аккумулятор, емкость которого соответствует указанной в техническом паспорте машины.

Совет второй. Нужно учитывать размеры аккумулятора и способ его крепления. Слишком большой аккумулятор на отведенном ему месте просто не поместится, а слишком маленький будет трудно закрепить. Аккумуляторы закрепляют в гнезде в основном двумя способами: либо верхней прижимной планкой или уголком («Нива», «Ока», «Москвич», «Волга» и многие другие модели), либо специальной фигурной пластиной, которая зацепляет батарею за отбортовку в нижней части корпуса (некоторые модели «Жигулей» и большинство иномарок).

В-третьих, очень важно знать расположение и тип полюсных выводов. «Плюсовой» вывод на крышке батареи может быть и справа, и слева. Надо, чтобы довольно короткие провода с клеммами в машине до него дотянулись. Если не обратить на это внимания при покупке, возможно, придется менять батарею или наращивать штатные кабели электропроводки. И то, и другое нежелательно. Наиболее часто у нас встречаются батареи с выводами конической формы, реже — с отверстиями под болты или с резьбой на выводах (их производят в Америке).

Батареи известных европейских фирм, таких, как «Varta», «Hоppenergy», «Prestolite» и другие, надежны и долговечны. В них используется только стандартный аккумуляторный свинец установленного образца, да и за качеством все производители следят строго. Импортные аккумуляторы продаются, как правило, уже залитые электролитом и заряженные. Отечественные батареи, например пользующаяся хорошей репутацией продукция Подольского и Тюменского аккумуляторных заводов, выпускаются в основном сухозаряженными. В них нужно заливать электролит перед тем, как поставить на машину.

Большинство европейских и азиатских фирм руководствуются немецким стандартом «DIN 43539», согласно которому батареи характеризуются номинальной емкостью CDin и током стартерного разряда IDin, и это указывается в их маркировке. Американские батареи подчиняются требованиям стандарта США «SAE». В их обозначении указываются два других параметра: резервная емкость Csae и ток холодной прокрутки Isae. Пересчет американского стандарта в европейский может производиться по формулам: ISAE = 1,87 IPIN или IPIN = 0,5351 ISAE.

Пересчет американского стандарта в европейский может производиться по формулам: ISAE = 1,87 IPIN или IPIN = 0,5351 ISAE.

Несмотря на огромный выбор батарей иностранного производства, специалисты советуют владельцам российских машин и подержанных иномарок покупать отечественные аккумуляторы в пластиковом корпусе и с пакетированными пластинами. Они существенно дешевле импортных, но по качеству им практически не уступают и лучше выдерживают российские условия эксплуатации.

В маркировке отечественных аккумуляторов первой цифрой обозначается количество элементов в батарее. Например, в аккумуляторе 3СТ-55ЭМ — три элемента по 2 В, значит, он выдает напряжение 6 В, а в аккумуляторе 6СТ-55ТМ — шесть элементов, и его напряжение 12 В. Далее за цифрой следуют две буквы: «С» означает, что аккумулятор свинцовый, «Т» — характеризует функциональное назначение батареи и говорит о том, что она стартерная. На четвертом месте в обозначении стоит номинальная емкость батареи в ампер-часах при 20-часовом режиме разряда. Далее идут цифры или буквы, дающие дополнительные сведения о батарее: «А» — пластмассовый корпус с общей крышкой, «З» — залитая электролитом и заряженная, «Л» — необслуживаемая, «Э» — корпус из эбонита, «Т» — корпус из наполненного полиэтилена, «М» — сепараторы из поливинилхлорида типа мипласта, «Р» — сепараторы из мипора, «Ф» — холодостойкая мастика.

Далее идут цифры или буквы, дающие дополнительные сведения о батарее: «А» — пластмассовый корпус с общей крышкой, «З» — залитая электролитом и заряженная, «Л» — необслуживаемая, «Э» — корпус из эбонита, «Т» — корпус из наполненного полиэтилена, «М» — сепараторы из поливинилхлорида типа мипласта, «Р» — сепараторы из мипора, «Ф» — холодостойкая мастика.

Аккумуляторные батареи практически неремонтопригодны. Заменять в них пластины на новые хлопотно и экономически невыгодно. В том случае, если неисправны один или два соседних элемента, можно аккумулятор «укоротить» и использовать оставшиеся работоспособные банки как источник тока для других электроприборов.

Вышедшие из строя аккумуляторы отправляют на специализированные предприятия, где

из них удаляют свинец, а сами батареи утилизируют. Так происходит далеко не везде.

В нашей стране в переработку попадают аккумуляторные батареи только с автотранспортных

предприятий. Автолюбители, как правило, выбрасывают аккумуляторы на помойку, не

думая о том, что в конце концов токсичный свинец попадет в землю. В больших городах,

где автомобильный парк насчитывает тысячи и даже миллионы машин, это стало одной

из серьезных экологических проблем, и решать ее надо безотлагательно.

В больших городах,

где автомобильный парк насчитывает тысячи и даже миллионы машин, это стало одной

из серьезных экологических проблем, и решать ее надо безотлагательно.

См. в номере на ту же тему

А. НИЗОВЦЕВ — Укороченный аккумулятор: зачем он нужен?

Электролит для свинцовых аккумуляторов | Аккумуляторные батареи

Страница 12 из 26

4. Электролит и его приготовление

4.1.Электролит для свинцовых аккумуляторов

Электролитом для свинцовых аккумуляторов служит раствор серной кислоты.

Серная кислота является одним из важнейших химических соединений в силу большого разнообразия ее применения. В продаже она встречается под различными названиями в зависимости от ее крепости и чистоты. Камерная кислота представляет собой водный раствор, содержащий от 62 до 70% серной кислоты, в башенной кислоте процент кислоты колеблется от 75 до 82, в купоросном масле от 93 до 97%. Моногидрат содержит 100% кислоты. Максимальная крепость, какая может быть получена путем выпаривания, 98,5%. Дымящаяся кислота содержит серный ангидрид, растворенный в концентрированной серной кислоте. Для аккумуляторов важнейшее значение имеет химическая чистота растворов купоросного масла. Однако, учитывая, что термином «купоросное масло» иногда обозначают более загрязненные или технические сорта кислоты, включая коричневое купоросное масло, более правильно пользоваться термином «серная кислота», понимая под этим химически чистую кислоту.

Максимальная крепость, какая может быть получена путем выпаривания, 98,5%. Дымящаяся кислота содержит серный ангидрид, растворенный в концентрированной серной кислоте. Для аккумуляторов важнейшее значение имеет химическая чистота растворов купоросного масла. Однако, учитывая, что термином «купоросное масло» иногда обозначают более загрязненные или технические сорта кислоты, включая коричневое купоросное масло, более правильно пользоваться термином «серная кислота», понимая под этим химически чистую кислоту.

Концентрированная серная кислота – прозрачная жидкость без цвета и запаха, имеющая консистенцию легкого масла. Удельный вес равен 1б84 при 15°С. Содержание в ней чистой кислоты около 95%. Она поддается смешиванию с водой во всех пропорциях. При смешивании кислоты с водой развивается большое количество тепла. Концентрированная кислота кипит при 338°С.

Сокращение объема раствора.

Если один объем серной кислоты смешивается с одним объемом воды, то объем полученного раствора (после охлаждения его до первоначальной температуры) не будет равен сумме двух первоначальных объемов, а будет несколько меньше. Тоже наблюдается и для любой другой пропорции смеси воды с кислотой. Сумма первоначальных объмов воды и кислоты больше, чем объем раствора.

Тоже наблюдается и для любой другой пропорции смеси воды с кислотой. Сумма первоначальных объмов воды и кислоты больше, чем объем раствора.

Удельное сопротивление. Сопротивление прохождению электрического тока через электролит изменяется с концентрацией и температурой. Удельным сопротивлением, являющимся свойством самого вещества, называется сопротивление образца длиной в 1 см с поперечным сечением в 1 см2:

,

где R— сопротивление; ρ—удельное сопротивление; l— длина; s — поперечное сечение.

Зависимость эту можно написать иначе:

.

Удельные сопротивления электролитов, применяемых в аккумуляторах, находятся в границах минимальных удельных сопротивлений растворов серной кислоты.

Известно, что растворы, содержащие примерно 30% серной кислоты (удельный вес 1,223 при 15°С), имеют наименьшее сопротивление. Но только недавно стало известно, что за счет изменения соотношений количества кислоты и воды в растворе можно получить минимальные сопротивления и при других температурах. Например, при 30°С раствор наименьшего сопротивления содержит 31,5% серной кислоты, а при —25°С26,5%. Удельное сопротивление растворов серной кислоты быстро возрастает при понижениях температуры, особенно когда температура ниже нуля.

Например, при 30°С раствор наименьшего сопротивления содержит 31,5% серной кислоты, а при —25°С26,5%. Удельное сопротивление растворов серной кислоты быстро возрастает при понижениях температуры, особенно когда температура ниже нуля.

Удельное сопротивление электролита — один из важнейших факторов, определяющих сопротивление аккумулятора. Если внутреннее сопротивление аккумулятора не очень мало, то значительная часть полезной энергии теряется внутри самого аккумулятора.

Температура замерзания электролита меняется с его концентрацией или, иначе говоря, она изменяется в зависимости от состояния заряда батареи.

Удельный вес раствора — отношение веса раствора к весу такого же объема чистой воды при некоторой температуре.

Удельный вес электролита переносных батарей выше, чем стационарных, но выбор его определяется не только объемом и весом. Большую роль в определении правильной концентрации кислоты играют химические реакции, температура и характер службы батареи.

Основное требование заключается в том, чтобы концентрация была достаточной для обеспечения необходимого количества кислоты в данном пространстве внутри элемента с тем, чтобы можно было получить требуемую емкость.

Требования, предъявляемые к переносным элементам в отношении объема их и веса, не допускают больших количеств электролита. В стационарных элементах объем и вес не имеют такого большого значения.

Химические реакции, происходящие в элементе в течение того периода времени, пока он стоит без работы, определяют предел повышения концентрации кислоты. Местные реакции быстро возрастают с усилением концентрации кислоты. Особенно это относится к отрицательной пластине. Другой химической реакцией, возникающей в элементе, является действие электролита на сепараторы, изготовляемые из дерева. Слишком крепкая кислота разрушает эти сепараторы. Действие на сепараторы кислоты удельного веса 1,300 гораздо больше, чем кислоты удельного веса 1,250 и ниже. Работа батарей, заряжаемых и разряжаемых через частые промежутки времени, как, например, пусковых и осветительных или тяговых, не страдает серьезно от легких химических влияний, ведущих к образованию сульфата свинца. Что же касается батарей, заряжаемых менее часто, то они должны быть свободны от местных действий, насколько это возможно.

Что же касается батарей, заряжаемых менее часто, то они должны быть свободны от местных действий, насколько это возможно.

Химические реакции, происходящие внутри элемента, практически ограничивают высший предел концентрации удельным весом 1,300, и имеются тенденции использовать еще меньшие концентрации.

Температуры, при которых батареи работают в эксплуатации, имеют большое значение для выбора удельного веса. Батареи, работающие при низких температурах, как, например, автомобильные батареи в холодных климатах или батареи самолетов, требуют более высоких плотностей кислоты для того, чтобы они могли работать без замерзания электролита. С другой стороны, батареи, работающие в жарких климатах или на судах, проходящих через тропики, требует более низкого удельного веса в силу того, что при высоких температурах химическая активность увеличивается.

Концентрации кислоты для различных типов батарей при полном заряде должны быть приблизительно следующие:

Стационарные батареи. …………………….. От 1,200 до 1,225

…………………….. От 1,200 до 1,225

Тяговые батареи ………………………………….. ″ 1,260 ″ 1,280

Пусковые и осветительные батареи……. ″ 1,260 ″ 1,300

То же в тропиках ……………………….. ″ 1,200 ″ 1,230

Авиационные батареи………………………….. ″ 1,265 ″ 1,285

Осветительные батареи в поездах………. ″ 1,210 ″ 1,230

Переносные батареи для

железнодорожной сигнализации………… … 1,220

Контрэлементы…………………………………….. ″ 1,210 ″ 1,250

BOSCH АКБ

Можно отметить растущий интерес потребителей к гибридной технике и электромобилям. Но на данный момент батареи для тяговых электроприводов пока еще не получили массовое распространение. Общее соотношение между электромобилями и автомобилями с ДВС остается ничтожно малым. Поэтому традиционные АКБ для автомобилей с бензиновыми и дизельными двигателями будут оставаться актуальными еще на протяжении многих лет.

Но на данный момент батареи для тяговых электроприводов пока еще не получили массовое распространение. Общее соотношение между электромобилями и автомобилями с ДВС остается ничтожно малым. Поэтому традиционные АКБ для автомобилей с бензиновыми и дизельными двигателями будут оставаться актуальными еще на протяжении многих лет.

Аккумулятор «устал»

Аккумулятор или стартерная батарея выполняет в конструкции автомобиля функцию накопителя электрической энергии. Вопреки названию «стартерная батарея» электроэнергия в современном автомобиле расходуется не только на запуск двигателя. С каждым годом количество электронных систем в конструкции автомобиля увеличивается, следовательно, растет число потребителей энергии. Нередко возникает ситуация, в которой общее потребление одновременно включенных электронных систем превышает мощность генератора, работающего в определенном режиме. Чаще всего такая ситуация возникает при работе двигателя на холостом ходу. Применение микропроцессорных систем породило еще одно применение аккумулятора – теперь за счет накопленной энергии гасятся скачки напряжения, которые могут быть вредны для сложных электронных компонентов, таких как шаговые электромоторы или полупроводники.

Все это стало причиной повышения требований к аккумуляторам, в том числе со стороны потребителей. Если раньше севший аккумулятор становился для автолюбителя лишь причиной проблем с запуском двигателя, то сейчас круг негативных последствий такого происшествия заметно расширился. Достаточно вспомнить о том, что некоторые современные автомобили не рекомендуется «прикуривать», в то время как на некоторых других распространенных моделях даже банальная замена АКБ требует изменения настроек в электронных модулях с помощью специального сервисного оборудования. Дополнительные неудобства доставляет «поведение» современных электронных охранных систем при разрядке батареи. В то же время при современном ритме городской жизни слишком короткие поездки не позволяют зарядить аккумулятор до полного восстановления емкости.

К сожалению, многие автолюбители, даже лично столкнувшись с проблемами в работе АКБ, не делают надлежащих выводов и при замене часто выбирают продукт, который не отвечает в полной мере условиям эксплуатации. Основных причин здесь две: естественная тяга к экономии и лень, мешающая разобраться в проблеме выбора действительно подходящего для их автомобиля аккумулятора. Поэтому при выборе автолюбители часто руководствуются иррациональным желанием не выходить за рамки определенной суммы, критериями, которые устарели еще в двадцатом веке, и неквалифицированными советами, основанными на заблуждениях.

Основных причин здесь две: естественная тяга к экономии и лень, мешающая разобраться в проблеме выбора действительно подходящего для их автомобиля аккумулятора. Поэтому при выборе автолюбители часто руководствуются иррациональным желанием не выходить за рамки определенной суммы, критериями, которые устарели еще в двадцатом веке, и неквалифицированными советами, основанными на заблуждениях.

Подобные подходы к выбору АКБ совершенно неприемлемы при современном уровне развития автомобилей, буквально начиненных электронными устройствами. Соответственно, крупнейшие производители рекомендуют выбирать батарею исходя из условий применений. Для старых моделей автомобилей с малым количеством дополнительного электрического оборудования предназначены одни АКБ, а для современных автомобилей премиум-класса с большим количеством электроники – другие.

Например, линейка аккумуляторных батарей Bosch представлена тремя цветами этикетки: серым, синим и черным. Серая этикетка, линейка S3, подскажет, что данные аккумуляторы можно устанавливать на подержанные автомобили с небольшим уровнем энергопотребления. Аккумуляторы серии S4 с синей этикеткой подходят для автомобилей среднего ценового сегмента с повышенным потреблением электроэнергии, в том числе и для азиатских моделей. Для автомобилей с высоким уровнем энергопотребления Bosch предлагает линейку S5 с черной этикеткой. Дополнительные пиктограммы на этикетках этих АКБ помогут автолюбителям сделать правильный выбор нужной батареи.

Аккумуляторы серии S4 с синей этикеткой подходят для автомобилей среднего ценового сегмента с повышенным потреблением электроэнергии, в том числе и для азиатских моделей. Для автомобилей с высоким уровнем энергопотребления Bosch предлагает линейку S5 с черной этикеткой. Дополнительные пиктограммы на этикетках этих АКБ помогут автолюбителям сделать правильный выбор нужной батареи.

А они у вас «свежие»?

Еще одним из распространенных заблуждений потребителей является зависимость срока службы аккумулятора от даты производства.

Как известно, заблуждения никогда не возникают на пустом месте. Хотя аккумулятор – не скоропортящийся продукт, как йогурт, например, еще пятнадцать – двадцать лет назад вопрос «свежести» при его покупке был актуален. Современные АКБ являются необслуживаемыми – это значит, что они не требуют контроля состояния электролита, в том числе при подзарядке. В прежние же времена наиболее распространенными были обслуживаемые свинцовые аккумуляторы, имевшие тенденцию к значительному саморазряду. Он является следствием гальванических процессов внутри аккумулятора. Процессы возникают из-за наличия посторонних примесей в свинце, из которого сделаны электроды, и в электролите. Нормальный саморазряд таких АКБ обычно не превышает 0,7 – 1% емкости в сутки, однако и этого достаточно, чтобы после хранения на складе производителя, транспортировки и нахождения в магазине аккумулятор нуждался в подзарядке сразу после покупки. 2-3 месяца на полке – и батарея оказывалась практически полностью разряженной. Естественно, что основной «недуг» аккумуляторов – сульфатация пластин – прогрессировал при длительном хранении и отсутствии подзарядки, что и побуждало наших родителей искать «свежие» аккумуляторы.

Он является следствием гальванических процессов внутри аккумулятора. Процессы возникают из-за наличия посторонних примесей в свинце, из которого сделаны электроды, и в электролите. Нормальный саморазряд таких АКБ обычно не превышает 0,7 – 1% емкости в сутки, однако и этого достаточно, чтобы после хранения на складе производителя, транспортировки и нахождения в магазине аккумулятор нуждался в подзарядке сразу после покупки. 2-3 месяца на полке – и батарея оказывалась практически полностью разряженной. Естественно, что основной «недуг» аккумуляторов – сульфатация пластин – прогрессировал при длительном хранении и отсутствии подзарядки, что и побуждало наших родителей искать «свежие» аккумуляторы.

Сейчас автомобили практически не комплектуются обслуживаемыми свинцовыми батареями. Дело в том, что помимо регулярной подзарядки в случае, если автомобиль не используется, они требуют периодического технического обслуживания. Уровень электролита в процессе саморазряда падает, поэтому в обслуживаемый аккумулятор необходимо время от времени подливать дистиллированную воду. Затем необходимо проверить плотность электролита, при необходимости добавить серной кислоты…

Затем необходимо проверить плотность электролита, при необходимости добавить серной кислоты…

Современного автолюбителя трудно представить себе в гараже, в окружении банок с серной кислотой и в защитных очках. По этой причине производители, чутко реагирующие на изменение конъюнктуры, постоянно работают над улучшением характеристик аккумуляторов, особенно, в отношении склонности к саморазряду. Приобретая современный аккумулятор от известного производителя, вы получаете почти необслуживаемое устройство, не требующее в процессе эксплуатации практически никаких манипуляций. Обратите внимание, что термин «необслуживаемый аккумулятор» подразумевает, что в него не надо доливать воду на протяжении всего периода эксплуатации. Однако это не исключает контроль состояния заряженности и подзарядки АКБ в случае необходимости.

«Бывалые» автолюбители порой жалуются, что теперь не могут заглянуть внутрь АКБ, использовать ареометр для измерения плотности, следить за состоянием электролита. Но современные технологии как раз и призваны избежать любых проблем, связанных с обслуживанием АКБ.

Но современные технологии как раз и призваны избежать любых проблем, связанных с обслуживанием АКБ.

Какими бывают современные аккумуляторы?

Одно из основных достижений последних двух десятилетий – применение в производстве аккумуляторов сплава свинца с каким-либо другим элементом, позволяющим значительно снизить деградацию решеток-электродов при контакте с электролитом. Используемые добавки придают различные свойства решеткам. В настоящее время при промышленном производстве используется несколько сплавов свинца с другими элементами, каждый из которых обладает своими достоинствами и недостатками. Деление аккумуляторов на необслуживаемые и частично обслуживаемые – результат применения различных сплавов с их специфическими свойствами.

В принципе, ограниченное количество элементов, используемых в сплаве со свинцом, известно уже давно. Это сурьма и кальций, которые применяются в сплавах в различных пропорциях. Существуют также «гибридные» сплавы, в которых присутствуют оба элемента. Состав и процентное содержание добавки в сплаве существенно влияет на его свойства. Можно сказать, что их применение и стало тем толчком, за которым последовало бурное технологическое развитие, приведшее к появлению аккумуляторов, не нуждающихся в обслуживании на протяжении всего срока эксплуатации.

Состав и процентное содержание добавки в сплаве существенно влияет на его свойства. Можно сказать, что их применение и стало тем толчком, за которым последовало бурное технологическое развитие, приведшее к появлению аккумуляторов, не нуждающихся в обслуживании на протяжении всего срока эксплуатации.

Производство положительных и отрицательных решеток-электродов, основного элемента конструкции аккумулятора, из сплавов позволило изменить их прочность, что привело к упрощению и удешевлению производства. Появление решеток из сплавов позволило избавиться от некоторых недостатков, свойственных аккумуляторам старого образца. В первую очередь, от возникновения коротких замыканий между электродами в результате их деформации и последующего соприкосновения. Результатом стало существенное увеличение срока службы при почти полном отсутствии обслуживания.

Решетки из свинцово-сурьмяного сплава изготавливаются методом литья под давлением. Это позволяет добиться достаточно высокой точности производства, поэтому большинство аккумуляторов начала 2000-х годов обладали свинцово-сурьмяными решетками. К сожалению, протекание гальванических процессов приводит к тому, что сурьма постепенно выделяется из положительных электродов в результате коррозии, что постепенно приводит к деградации аккумулятора, выраженной в потере емкости.

К сожалению, протекание гальванических процессов приводит к тому, что сурьма постепенно выделяется из положительных электродов в результате коррозии, что постепенно приводит к деградации аккумулятора, выраженной в потере емкости.

Недостатки свинцово-сурьмяного сплава побудили производителей искать новые элементы, позволяющие улучшить эксплуатационные характеристики. Выяснилось, что повысить жесткость аккумуляторных решеток можно, если добавить в сплав полтора процента кадмия, а для уменьшения коррозии в сплав добавляют кальций и олово. Однако выяснилась и одна неприятная деталь – использование кальция сопряжено с технологическими трудностями из-за свойства кальция выгорать при изготовлении решеток методом литья. Выход из ситуации был найден – вместо литья при производстве решеток начали использовать технологию просечки-растяжки, а затем и технологию штамповки, при которой из сплава формируется сплошная лента, которую позже подвергают перфорированию. Помимо прочего, штамповка позволяет сохранить внешнюю рамку пластин и делать более сложную оптимизированную форму решетки. Это особенно актуально для пластин положительных электродов, на которые приходятся основные нагрузки. В частности, подобная технология используется на АКБ Bosch с технологией PowerFrame.

Это особенно актуально для пластин положительных электродов, на которые приходятся основные нагрузки. В частности, подобная технология используется на АКБ Bosch с технологией PowerFrame.

Однако в связи со сложностью в производстве решеток с добавлением кальция, свинцово-сурьмяной сплав не стал «технологией прошлого». В настоящий момент необслуживаемые аккумуляторы производятся как на основе решеток с пониженным содержанием сурьмы, так и на основе решеток из свинцово-кальциевого сплава. Многие аккумуляторы изготавливаются с применением обоих типов решеток: у гибридов для производства положительных решеток используется сплав свинец-кальций, тогда как отрицательные решетки делаются из сплава свинца с сурьмой.

Кроме того, для защиты пластин АКБ применяются специальные сепараторы-конверты, которые препятствуют осыпанию активной массы, приводящей к короткому замыканию.

Аккумуляторы класса «премиум»

Дальнейшее развитие технологии производства аккумуляторов связано с совершенствованием как сплава для производства решеток, так и конструкции всего изделия. Безусловно, «венцом творения» на данный момент можно считать полностью необслуживаемые аккумуляторы, к примеру, топовые батареи S5A с технологией AGM производства компании Bosch (раньше назывались S6).

Безусловно, «венцом творения» на данный момент можно считать полностью необслуживаемые аккумуляторы, к примеру, топовые батареи S5A с технологией AGM производства компании Bosch (раньше назывались S6).

В аккумуляторах класса «премиум» применяется технология Absorbent Glass Mat (AGM). Ее использование дало возможность существенно увеличить число циклов разряд/заряд. В соответствии с технологией AGM в конструкции аккумулятора используются специальные сепараторы из стекловолокна, которые полностью впитывают в себя электролит. Таким образом, он находится в нетекучем состоянии. Микропоры материала заполнены электролитом не полностью. Свободный объем используется для рекомбинации газов, что позволило сделать корпус аккумулятора полностью герметичным. Применение технологии AGM обеспечивает хорошую устойчивость аккумулятора к вибрации и наклону. Глубокий разряд не приводит к необратимым последствиям для батарей Bosch S5A.

Аккумуляторы с технологией AGM часто путают с гелевыми, в которых электролит находится в состоянии геля. Основными достоинствами этих аккумуляторов также являются возможность использования батареи при любом ее положении в пространстве, устойчивость к вибрациям, а также то, что даже при повреждении корпуса батареи электролит не вытекает наружу. Однако технология AGM является более совершенной, так как электролит в свободной форме обладает преимуществами в эксплуатации. У гелевых аккумуляторов скорость химических реакций ниже, кроме того, они не переносят сильных морозов. Таким образом, АКБ с технологией AGM обладают всеми достоинствами гелевых, при этом недостатки последних в них отсутствуют.

Основными достоинствами этих аккумуляторов также являются возможность использования батареи при любом ее положении в пространстве, устойчивость к вибрациям, а также то, что даже при повреждении корпуса батареи электролит не вытекает наружу. Однако технология AGM является более совершенной, так как электролит в свободной форме обладает преимуществами в эксплуатации. У гелевых аккумуляторов скорость химических реакций ниже, кроме того, они не переносят сильных морозов. Таким образом, АКБ с технологией AGM обладают всеми достоинствами гелевых, при этом недостатки последних в них отсутствуют.

Как долго можно хранить современный аккумулятор?

Из-за низкого саморазряда все полностью необслуживаемые аккумуляторы заполняются электролитом в условиях производства и герметизируются. Это позволяет избежать опасных утечек кислоты и необходимости в обслуживании. Конструкция герметизированных аккумуляторов подразумевает длительное хранение батареи в заряженном состоянии. Если батарея долго не используется, достаточно изредка проверять уровень ее напряжения. Для напоминания об этом на обновленных этикетках всех АКБ Bosch нанесены соответствующие пиктограммы – напряжение разомкнутой цепи должно составлять не менее 12,4 В, в противном случае необходимо произвести зарядку АКБ. Это не потребуется выполнять чаще, чем раз в полгода. А при хранении аккумулятора в соответствующих условиях – сухих прохладных местах с температурой от 0 до +15°С – интервал может увеличиваться вплоть до 12 месяцев для АКБ с гибридными решетками и до 18 месяцев для батарей на основе решеток из свинцово-кальциевого сплава. Таким образом, аккумулятор, произведенный год назад, хранившийся в надлежащих условиях и прошедший хотя бы один цикл обслуживания, в силу своей конструкции и герметичности может спокойно храниться второй год до новой подзарядки и так далее. В этой связи поиски «свежего» аккумулятора теряют свою актуальность и всякий смысл.

Если батарея долго не используется, достаточно изредка проверять уровень ее напряжения. Для напоминания об этом на обновленных этикетках всех АКБ Bosch нанесены соответствующие пиктограммы – напряжение разомкнутой цепи должно составлять не менее 12,4 В, в противном случае необходимо произвести зарядку АКБ. Это не потребуется выполнять чаще, чем раз в полгода. А при хранении аккумулятора в соответствующих условиях – сухих прохладных местах с температурой от 0 до +15°С – интервал может увеличиваться вплоть до 12 месяцев для АКБ с гибридными решетками и до 18 месяцев для батарей на основе решеток из свинцово-кальциевого сплава. Таким образом, аккумулятор, произведенный год назад, хранившийся в надлежащих условиях и прошедший хотя бы один цикл обслуживания, в силу своей конструкции и герметичности может спокойно храниться второй год до новой подзарядки и так далее. В этой связи поиски «свежего» аккумулятора теряют свою актуальность и всякий смысл.

В качестве итога хотелось бы отметить следующие моменты:

- Выбирать подходящий аккумулятор нужно исходя из модели и модификации автомобиля, а также условий его эксплуатации.

При этом предпочтение стоит отдавать продукции крупных мировых производителей, таких как Bosch. Для облегчения поиска информации Bosch указывает на этикетках соответствующие обозначения и пиктограммы (например, АКБ для систем «Start-Stop», тип автомобиля, режим эксплуатации ТС, минимальное значение напряжения АКБ для зарядки и др.).

При этом предпочтение стоит отдавать продукции крупных мировых производителей, таких как Bosch. Для облегчения поиска информации Bosch указывает на этикетках соответствующие обозначения и пиктограммы (например, АКБ для систем «Start-Stop», тип автомобиля, режим эксплуатации ТС, минимальное значение напряжения АКБ для зарядки и др.). - Современные аккумуляторы в процессе хранения и эксплуатации не требуют практически никаких манипуляций. Достаточно лишь осуществлять контроль над показателем напряжения батареи и подзаряжать ее в случае необходимости.

- Дата производства для современных необслуживаемых аккумуляторов не является важным показателем.

- При любых сомнениях в выборе подходящей АКБ нужно обратиться к специалистам. Они поделятся информацией по применяемым технологиям и помогут сделать правильный выбор нужного аккумулятора.

электролитов для литиевых и литий-ионных батарей | Ричард Т Джоу

Доктор Т. Ричард Джоу — научный сотрудник ARL и руководитель группы по материалам для хранения энергии в исследовательской лаборатории армии США в Адельфи, штат Мэриленд. Его работа сосредоточена на разработке материалов и устройств для накопления энергии, включая перезаряжаемые литиевые батареи с высокой энергией и высокой плотностью мощности, а также диэлектрические конденсаторы. Он был техническим руководителем совместной программы разработки электролитов DOE-ARL с 1999 года, а также руководил и совместно руководил программами Army ManTech по конденсаторам и литий-ионным батареям соответственно.До прихода в ARL в 1989 году д-р Джоу был старшим химиком в Allied-Signal в Морристауне, штат Нью-Джерси, и старшим научным сотрудником в Electrochem Industries, дочерней компании Wilson Greatbatch Limited, в Кларенсе, штат Нью-Йорк, где занимался разработкой различных электродных и электролитных материалов для высоких температур. литиевые батареи с плотностью энергии. Он получил степень бакалавра наук.

Ричард Джоу — научный сотрудник ARL и руководитель группы по материалам для хранения энергии в исследовательской лаборатории армии США в Адельфи, штат Мэриленд. Его работа сосредоточена на разработке материалов и устройств для накопления энергии, включая перезаряжаемые литиевые батареи с высокой энергией и высокой плотностью мощности, а также диэлектрические конденсаторы. Он был техническим руководителем совместной программы разработки электролитов DOE-ARL с 1999 года, а также руководил и совместно руководил программами Army ManTech по конденсаторам и литий-ионным батареям соответственно.До прихода в ARL в 1989 году д-р Джоу был старшим химиком в Allied-Signal в Морристауне, штат Нью-Джерси, и старшим научным сотрудником в Electrochem Industries, дочерней компании Wilson Greatbatch Limited, в Кларенсе, штат Нью-Йорк, где занимался разработкой различных электродных и электролитных материалов для высоких температур. литиевые батареи с плотностью энергии. Он получил степень бакалавра наук. и М.С. по физике от Национального университета Цин Хуа и его докторская степень. Кандидат наук в области материаловедения и инженерии Северо-Западного университета. Он является автором или соавтором более 130 журнальных статей и 25 патентов в области литиевых батарей, электрохимических конденсаторов и диэлектрических конденсаторов.Он является членом Электрохимического общества и Общества исследования материалов.

и М.С. по физике от Национального университета Цин Хуа и его докторская степень. Кандидат наук в области материаловедения и инженерии Северо-Западного университета. Он является автором или соавтором более 130 журнальных статей и 25 патентов в области литиевых батарей, электрохимических конденсаторов и диэлектрических конденсаторов.Он является членом Электрохимического общества и Общества исследования материалов.

Кан Сю занимается исследованиями в области технологий хранения энергии более 20 лет. Он присоединился к научно-исследовательской лаборатории армии США в 1997 году и был главным исполнительным директором по проектам электролитов, финансируемым Министерством энергетики США Advanced Battery Research, руководил проектами различных исследовательских проектов Министерства обороны США, а также был официальным техническим представителем по контракту для разнообразных исследовательских инициатив. . Его исследовательские интересы охватывают разработку материалов и межфазные механизмы для электрохимических накопителей энергии, в том числе литиевые и современные аккумуляторы. Его недавняя деятельность также распространяется на новые направления био / наноструктурированных материалов, основанных на вирусных шаблонах, и их применения в продвинутой химии аккумуляторов и сборе энергии через фотосинтетические маршруты, для которых он выступает в качестве технических руководителей в программах, финансируемых Министерством обороны США. Он был четыре раза отмечен наградами за достижения в области НИОКР Министерства армии США (1999, 2001, 2002 и 2011 гг.), Премией публикаций (2005 г.), наградой конференции по армейской науке за лучший доклад (2008 г.) и премией науки (2011 г.). .Он опубликовал более 130 статей в рецензируемых журналах (индекс Хирша 43), написал 2 главы в книгах, был соредактором книги и в настоящее время имеет 18 патентов США. Он является активным членом Электрохимического общества и Общества исследования материалов.

Его недавняя деятельность также распространяется на новые направления био / наноструктурированных материалов, основанных на вирусных шаблонах, и их применения в продвинутой химии аккумуляторов и сборе энергии через фотосинтетические маршруты, для которых он выступает в качестве технических руководителей в программах, финансируемых Министерством обороны США. Он был четыре раза отмечен наградами за достижения в области НИОКР Министерства армии США (1999, 2001, 2002 и 2011 гг.), Премией публикаций (2005 г.), наградой конференции по армейской науке за лучший доклад (2008 г.) и премией науки (2011 г.). .Он опубликовал более 130 статей в рецензируемых журналах (индекс Хирша 43), написал 2 главы в книгах, был соредактором книги и в настоящее время имеет 18 патентов США. Он является активным членом Электрохимического общества и Общества исследования материалов.

Олег Бородин работает научным сотрудником в отделении электрохимии научно-исследовательской лаборатории армии, Адельфи, доктор медицинских наук с 2011 года. После получения степени кандидата химических наук в 2000 году он работал в области многомасштабного моделирования жидкости. ионная жидкость и полимерные электролиты для аккумуляторных батарей и двухслойных конденсаторов, моделирование энергетических композиционных материалов, полимеров в растворах и полимерных нанокомпозитов.Он является соавтором более ста публикаций и четырех глав в книгах. Его усилия по моделированию сосредоточены на масштабах от электронного до атомистического и мезомасштабного.

После получения степени кандидата химических наук в 2000 году он работал в области многомасштабного моделирования жидкости. ионная жидкость и полимерные электролиты для аккумуляторных батарей и двухслойных конденсаторов, моделирование энергетических композиционных материалов, полимеров в растворах и полимерных нанокомпозитов.Он является соавтором более ста публикаций и четырех глав в книгах. Его усилия по моделированию сосредоточены на масштабах от электронного до атомистического и мезомасштабного.

Доктор Макото Уэ — вице-президент и руководитель лаборатории Energy 2 в корпоративном центре исследований и разработок Samsung SDI, Ltd. в Сувоне, Корея. Он получил степень M.S. и к.т.н. из Токийского университета, Япония, в 1981 и 1995 годах, соответственно, а с 1988 по 1990 год учился в Питтсбургском университете и Национальной лаборатории Лоуренса Беркли, США.С 1981 по 2010 год работал в исследовательском центре Цукуба в Mitsubishi Chemical Corporation, Япония, первым исследователем растворов неводных электролитов (1984), первым топ-менеджером Лаборатории аккумуляторных материалов (2003-2010), топ-менеджером Исследовательского центра Цукуба ( 2006-2010), научный сотрудник (2007-2012), а затем научный сотрудник Национального института материаловедения (2011-2012). Он внес свой вклад в рост производства литиевых аккумуляторов и конденсаторов благодаря своим постоянным исследованиям электролитов, и его продукты были использованы в этих устройствах для потребительских и автомобильных приложений.Д-р Уэ имеет около 300 статей / обзоров / глав книг и около 300 патентов и является лауреатом семи академических наград, включая премию за выдающиеся научные работы от Электрохимического общества Японии (1994), награду за исследования от Международной ассоциации аккумуляторных материалов (1997). и технологическая награда Battery Division от Электрохимического общества (2004 г.) в области литиевых аккумуляторов.

Он внес свой вклад в рост производства литиевых аккумуляторов и конденсаторов благодаря своим постоянным исследованиям электролитов, и его продукты были использованы в этих устройствах для потребительских и автомобильных приложений.Д-р Уэ имеет около 300 статей / обзоров / глав книг и около 300 патентов и является лауреатом семи академических наград, включая премию за выдающиеся научные работы от Электрохимического общества Японии (1994), награду за исследования от Международной ассоциации аккумуляторных материалов (1997). и технологическая награда Battery Division от Электрохимического общества (2004 г.) в области литиевых аккумуляторов.

«Электролиты для литиевых и литий-ионных батарей»

Johnson Matthey Technol.Ред. , 2015, 59 , (1), 30

«Электролиты для литиевых и литий-ионных аккумуляторов», опубликованные Springer в 2014 году, представляют собой 58-й том в серии «Современные аспекты электрохимии». Сборник редактируют Т. Ричард Джоу, Кан Сю, Олег Бородин и Макото Уэ. В предисловии редакторы изложили цель составления этого тома, которая заключалась в предоставлении всестороннего обзора электролитов для литий-ионных батарей. Он охватывает исследования и разработки электролитов за последние десять лет и может быть использован в качестве основы для будущих работ и направлений.В книге удается логично и очень полно охватить многогранную область электролитов.

Ричард Джоу, Кан Сю, Олег Бородин и Макото Уэ. В предисловии редакторы изложили цель составления этого тома, которая заключалась в предоставлении всестороннего обзора электролитов для литий-ионных батарей. Он охватывает исследования и разработки электролитов за последние десять лет и может быть использован в качестве основы для будущих работ и направлений.В книге удается логично и очень полно охватить многогранную область электролитов.

Темы главы включают соли лития, достижения в области растворителей, добавок и ионных жидкостей, затем продвижение к пониманию межфазных границ катода и анода, обзор различных подходов к характеристике, обсуждение подходов к моделированию и, наконец, будущих технологий, таких как воздушно-литиевые батареи.

Соли, растворители и добавки

Глава 1, «Неводные электролиты: достижения в области литиевых солей» Уэсли А.Хендерсон (Тихоокеанская северо-западная национальная лаборатория, США) начинает с информации о желаемых свойствах солей, таких как ионная проводимость, растворимость, стабильность (к окислению и гидролизу) и способность образовывать оптимальную межфазную поверхность на электродах. Затем в главе дается чрезвычайно полный охват различных типов солей лития и их свойств, начиная от известных солей, таких как гексафторфосфат лития (LiPF 6 ) и бис (бистрифторметансульфонил) имид лития (LiTFSI), до более сложных примеров, включая органобораты, фосфаты и алюминаты.Структурные диаграммы включены для всех примеров, которые очень помогают читателю, и в конце главы выделены критерии принятия новых солей; Также глава включает более 700 ссылок.

Затем в главе дается чрезвычайно полный охват различных типов солей лития и их свойств, начиная от известных солей, таких как гексафторфосфат лития (LiPF 6 ) и бис (бистрифторметансульфонил) имид лития (LiTFSI), до более сложных примеров, включая органобораты, фосфаты и алюминаты.Структурные диаграммы включены для всех примеров, которые очень помогают читателю, и в конце главы выделены критерии принятия новых солей; Также глава включает более 700 ссылок.

В главе 2 «Неводные электролиты с усовершенствованием растворителей» Макото Уэ, Юкио Сасаки (Токийский политехнический университет, Япония), Ясутака Танака (Университет Сидзуока, Япония) и Масаюки Морита (Университет Ямагути, Япония) рассматриваются важные свойства растворителей. включая высокую электролитическую проводимость, высокую химическую и электрохимическую стабильность, широкий диапазон рабочих температур и высокую безопасность.Показаны фазовые диаграммы для ряда смесей растворителей, а такие свойства, как вязкость, проводимость и стабильность, обсуждаются для ряда циклических и линейных карбонатов и их фторированных версий. Обсуждается типичное требование смешать по крайней мере два электролита вместе для достижения оптимальных свойств, например, сочетание циклического карбоната (высокая диэлектрическая постоянная для содействия диссоциации солей) и линейного карбоната (для снижения вязкости), а также преимущества фторированных растворителей. для повышения электрохимических характеристик и стабильности, использование органоборатов для снижения веса, стоимости и токсичности, а также добавление фосфатов в качестве антипиренов.Также рассматриваются полимерные гелевые электролиты и серосодержащие растворители.

Обсуждается типичное требование смешать по крайней мере два электролита вместе для достижения оптимальных свойств, например, сочетание циклического карбоната (высокая диэлектрическая постоянная для содействия диссоциации солей) и линейного карбоната (для снижения вязкости), а также преимущества фторированных растворителей. для повышения электрохимических характеристик и стабильности, использование органоборатов для снижения веса, стоимости и токсичности, а также добавление фосфатов в качестве антипиренов.Также рассматриваются полимерные гелевые электролиты и серосодержащие растворители.

Глава 3 «Неводные электролиты и достижения в добавках» Коджи Абэ (UBE Industries Ltd, Япония) частично рассказана с исторической точки зрения, но также классифицирует различные типы добавок в соответствии с их функциями и безопасностью. Обсуждаются намеренное добавление добавок для контроля межфазной границы твердого электролита (SEI) путем формирования контролируемого тонкого слоя с более низким сопротивлением подвижности лития и добавок для образования стабильной межфазной поверхности катода. Также рассмотрены аспекты безопасности, такие как добавление веществ, которые могут предотвратить термический выход за счет поверхностной полимеризации , а также добавки, такие как окислительно-восстановительные преобразователи (например, анизолы), а также другие подходы к защите от перезарядки и огнезащитные добавки, такие как фосфаты.

Также рассмотрены аспекты безопасности, такие как добавление веществ, которые могут предотвратить термический выход за счет поверхностной полимеризации , а также добавки, такие как окислительно-восстановительные преобразователи (например, анизолы), а также другие подходы к защите от перезарядки и огнезащитные добавки, такие как фосфаты.

Глава 4 «Последние достижения в области ионных жидкостей для литиевых вторичных батарей» Хадзиме Мацумото (Национальный институт передовых промышленных наук и технологий (AIST), Япония) описывает полезные свойства ионных жидкостей (ИЖ), такие как пониженная воспламеняемость и летучесть. и охватывает примеры их исследовательского использования в полных ячейках.Важными недавними разработками являются рецептуры новых анионов (в частности, асимметричных версий), которые влияют на вязкость и улучшают подвижность / проводимость, для достижения характеристик, сопоставимых с обычными электролитами, использующими ИЖ. Показано, что высокая стабильность ИЖ при анализе отдельных компонентов (термическое разложение) также снижается в присутствии активных компонентов батареи, что свидетельствует о важности реалистичных сценариев тестирования.

Интерфейсы и химия поверхности

Глава 5, «Межфазные границы между электролитами и анодами в литий-ионной батарее», составленная Mengqing Xu, Lidan Xing и Weishan Li (Южно-Китайский педагогический университет), посвящена межфазной границе анодного электролита (называемой SEI) .Он начинается с исторического обзора первоначальной работы с литиевыми анодами и графитом, показывая, как нестабильная межфазная фаза, образованная электролитами из графита и пропиленкарбоната (ПК), препятствовала первоначальным исследованиям и была революционизирована переходом на этиленкарбонат (ЭК) и другие электролиты, которые образуют стабильный SEI с графитовыми анодами. Обсуждаются механизмы образования SEI (двумерного (2D) и трехмерного (3D)) и продуктов восстановления для различных линейных и циклических разновидностей карбонатных растворителей, которые создают SEI, и описываются энергетические барьеры для движения Li через межфазную поверхность ( Рисунок 1 ).Кроме того, обсуждаются различные методы определения характеристик (включая ядерный магнитный резонанс (ЯМР) и рентгеновскую фотоэлектронную спектроскопию (XPS)) для изучения состава SEI. Также рассматривается расширение до более совершенных анодов, таких как кремний, и добавки, способствующие формированию SEI для различных систем.

Также рассматривается расширение до более совершенных анодов, таких как кремний, и добавки, способствующие формированию SEI для различных систем.

Рис. 1.

Схематическое описание энергетического барьера для «переноса Li» на границе раздела графит / электролит (перепечатано с разрешения (1). Авторское право (2010) Американского химического общества)

Глава 6, «О Поверхностная химия катодных материалов для литий-ионных батарей »Сусая Фрэнсиса Амальраджа, Ронита Шараби, Хадара Склара и Дорон Аурбаха (Университет Бар-Илан, Израиль) дает краткое и практическое введение в различные типы химии катода (включая слоистые оксиды, шпинели и оливины) и диагностические методы для оценки межфазного катод-электролит.Описаны такие проблемы, как растворение металла на катоде и последующее осаждение на аноде (приводящее к потере производительности), а также использование добавок или покрытий из активных материалов для контроля межфазной границы катода и ограничения нежелательных побочных реакций. Также даются ссылки на более подробную информацию в ряде их собственных публикаций.

Также даются ссылки на более подробную информацию в ряде их собственных публикаций.

Глава 7 «Инструменты и методологии для определения характеристик границ раздела электрод-электролит» Джорди Кабана (Национальная лаборатория Лоуренса Беркли, США и Университет штата Иллинойс, США) предоставляет подробное и авторитетное введение в различные методы анализа электродов. электролитные интерфейсы.Электрохимические методы, различные типы спектроскопии (рамановская, инфракрасная (ИК), XPS, ЯМР, рентгеновские и нейтронные методы), эллипсометрия и микроскопия обсуждаются с иллюстративными примерами. На сегодняшний день было проведено множество экспериментов ex situ , обязательно требующих стадии промывки и удаления электролита, которая может повлиять на поверхность, поэтому достижения в конструкции ячейки, позволяющие проводить измерения в присутствии электролита, являются ключом к будущему прогрессу. Кроме того, подчеркивается важность комбинирования дополнительных методов для полной оценки свойств поверхности раздела с возможным перекрытием с другими областями электрокатализа.

Методологии моделирования

Глава 8 «Молекулярное моделирование электролитов» Олега Бородина описывает различные методологии моделирования электролитов и подчеркивает важность рассмотрения кластеров и систем, а не только отдельных молекул и компонентов. Выделены проверка достоверности моделей на основе экспериментальных данных, а также опасности объединения экспериментальных результатов из разных источников (где детали, такие как экспериментальные процедуры и эталонные шкалы, могут отличаться).Описывается использование моделирования молекулярной динамики (МД) для изучения подвижности Li в SEI и различных подложках анода (графит, титанат лития и титанат лития-лантана) и, следовательно, разделения подвижности Li в SEI от эффектов десольватации Li.

Глава 9 «Прогнозирование электрохимической стабильности электролита и присадок» Йохана Ширса и Патрика Йоханссона (Технологический университет Чалмерса, Швеция) охватывает различные подходы к моделированию потенциалов окисления и восстановления растворителей, солей и присадок в электролите. .Обнаружены значительные вариации прогнозируемых тенденций в зависимости от продуктов реакции (линейных или циклических), пути, механизма и промежуточных продуктов. Снова отмечены проблемы с перекрестным сравнением с различными экспериментальными результатами в литературе, включая различные скорости развертки, рабочие электроды, токи отсечки, а также вариации эталонных энергий. В случае редокс-шаттла точные прогнозы потенциалов особенно важны, поскольку их поведение связано с безопасностью батареи.Также обсуждаются преимущества увеличения мощности компьютера, поскольку можно моделировать более сложные системы и, в частности, более точно исследовать реалистичные изображения электродных материалов, поверхностей и многокомпонентных систем.

.Обнаружены значительные вариации прогнозируемых тенденций в зависимости от продуктов реакции (линейных или циклических), пути, механизма и промежуточных продуктов. Снова отмечены проблемы с перекрестным сравнением с различными экспериментальными результатами в литературе, включая различные скорости развертки, рабочие электроды, токи отсечки, а также вариации эталонных энергий. В случае редокс-шаттла точные прогнозы потенциалов особенно важны, поскольку их поведение связано с безопасностью батареи.Также обсуждаются преимущества увеличения мощности компьютера, поскольку можно моделировать более сложные системы и, в частности, более точно исследовать реалистичные изображения электродных материалов, поверхностей и многокомпонентных систем.

Технологии будущего: воздушно-литиевые батареи