Фирма Garrett создала электрический турбокомпрессор — ДРАЙВ

- Войти

- Регистрация

- Забыли пароль?

- user

- Выход

- Наши

тест-драйвы - Наши

видео - Цены и

комплектации - Сообщество

DRIVE2

- Новости

- Наши тест-драйвы

- Наши видео

- Поиск по сайту

- Полная версия сайта

- Войти

- Выйти

- Acura

- Alfa Romeo

- Aston Martin

- Audi

- Bentley

- Bilenkin Classic Cars

- BMW

- Brilliance

- Cadillac

- Changan

- Chery

- CheryExeed

- Chevrolet

- Chrysler

- Citroen

- Daewoo

- Datsun

- Dodge

- Dongfeng

- DS

- FAW

- Ferrari

- FIAT

- Ford

- Foton

- GAC

- Geely

- Genesis

- Haima

- Haval

- Hawtai

- Honda

- Hummer

- Hyundai

- Infiniti

- Isuzu

- JAC

- Jaguar

- Jeep

- KIA

- Lada

- Lamborghini

- Land Rover

- Lexus

- Lifan

- Maserati

- Mazda

- Mercedes-Benz

- MINI

- Mitsubishi

- Nissan

- Opel

- Peugeot

- Porsche

- Ravon

- Renault

- Rolls-Royce

- Saab

- SEAT

- Skoda

- Smart

- SsangYong

- Subaru

- Suzuki

- Tesla

- Toyota

- Volkswagen

- Volvo

- Zotye

- УАЗ

- Kunst!

- Тесты шин

- Шпионерия

- Автомобизнес

- Техника

- Наши дороги

- Гостиная

- Автоспорт

- Авторские колонки

- Acura

- Alfa Romeo

- Aston Martin

- Audi

- Bentley

- BCC

- BMW

- Brilliance

- Cadillac

- Chery

- CheryExeed

- Chevrolet

- Chrysler

- Citroen

- Daewoo

- Datsun

- Dodge

- Dongfeng

- DS

- FAW

- Ferrari

- FIAT

- Ford

- Foton

- GAC

- Geely

- Genesis

- Great Wall

- Haima

- Haval

- Hawtai

- Honda

- Hummer

- Hyundai

- Infiniti

- Isuzu

- JAC

- Jaguar

- Jeep

- KIA

- Lada

- Lamborghini

- Land Rover

- Lexus

- Lifan

- Maserati

- Mazda

- Mercedes-Benz

- MINI

- Mitsubishi

- Nissan

- Opel

- Peugeot

- Porsche

- Ravon

- Renault

- Rolls-Royce

- Saab

- SEAT

- Skoda

- Smart

- SsangYong

- Subaru

- Suzuki

- Tesla

- Volkswagen

- Volvo

- Zotye

- УАЗ

Устройство и принцип работы турбины

Турбина (турбокомпрессор) стала определяющим агрегатом в деле увеличения мощности моторов.

Что такое турбина и для чего она нужна?

Турбина — устройство в автомобиле, которое направлено на увеличение давления во впускном коллекторе автомобиля для того, чтобы обеспечить большее поступление воздуха, а значит и кислорода, в камеру сгорания.

Главное назначение турбины – с ее помощью можно значительно увеличить мощность автомобиля. При увеличении давления во впускном коллекторе на 1 атмосферу в камеру сгорания попадет в два раза больше кислорода, а значит от небольшого турбового двигателя можно ожидать мощности как от атмосферника с объемом в два раза больше — грубая теоретическая арифметика не лишенная смысла…

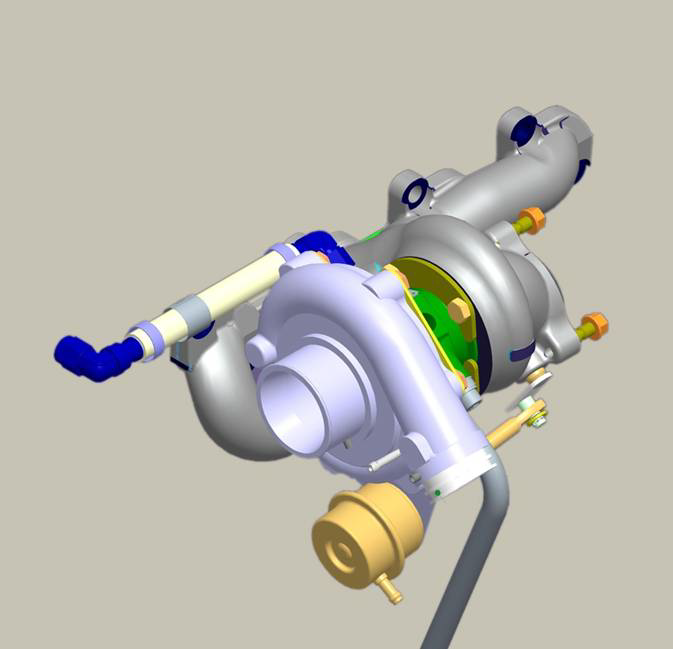

Принцип работы турбокомпрессора

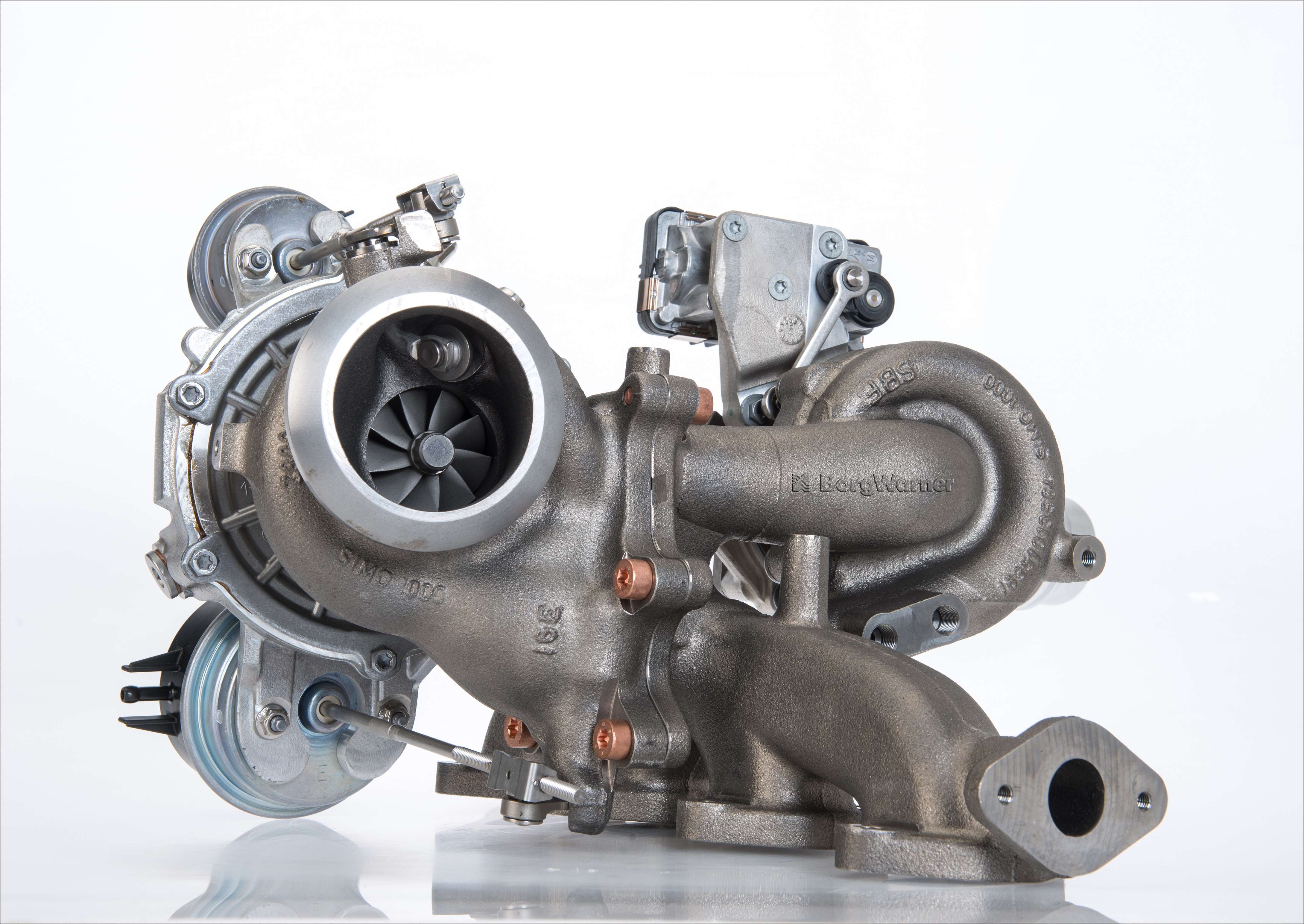

Принцип работы турбины несложен: горячие выхлопные газы через выпускной коллектор поступают в горячую часть турбины, проходят через крыльчатку горячей части приводя ее и вал на который она крепится в движение. На этом же вале закреплена крыльчатка самого компрессора в холодной части турбины, эта крыльчатка при вращении создает давление во впускном тракте и впускном коллекторе, что обеспечивает большее поступление воздуха в камеру сгорания.

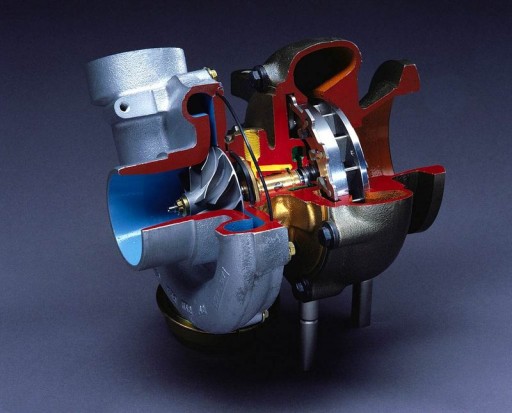

Устройство турбины

Турбина состоит из двух улиток — улитки компрессора, через которую всасывается воздух и нагнетается во впускной коллектор, и улитки горячей части, через которую проходят выхлопные газы вращая колесо турбины и выходят в выхлопной тракт. Из крыльчатки компрессора и крыльчатки горячей части. Из шарикоподшипникового картриджа. Из корпуса, который соединяет обе улитки, держит подшипники, так же в корпусе находится охлаждающий контур.

В процессе работы турбина подвергается очень большим термодинамическим нагрузкам. В горячую часть турбины попадают выхлопные газы очень большой температуры 800-9000 °С, поэтому корпус турбины изготавливают из чугуна особого состава и особого способа отливки.

Частота вращения вала турбины достигает 200 000 об/мин и более, поэтому изготовление деталей требует большой точности, подгонки и балансировки. Помимо этого в турбине высокие требования к используемым смазочным материалам. В некоторых турбинах система смазки служит так е системой охлаждения подшипниковой части турбины.

Система охлаждения турбин

Система охлаждения турбин двигателя служит для улучшения теплоотдачи частей и механизмов турбокомпрессора.

Существует два самых распространенных способа охлаждения деталей турбокомпрессора — охлаждение маслом, которое используется для смазки подшипников и комплексное охлаждение маслом и антифризом из общей системы охлаждения автомобилем.

Оба способа имеют ряд преимуществ и недостатков.

Охлаждение маслом.

Преимущества:

- Более простая конструкция

- Меньшая стоимость изготовления самой турбины

Недостатки:

- Меньшая эффективность охлаждения по сравнению с комплексной системой

- Более требовательна к качеству масла и к его более частой смене

- Более требовательна к контролю за температурным режимом масла

Изначально, большинство серийных двигателей с турбонаддувом оснащались тубинами с масляным охлаждением. При прохождении через шарикоподшипниковую часть масло сильно нагревалось. Тогда, когда температура выходила за пределы нормального рабочего температурного диапазона, масло начинало закипать, коксоваться забивая каналы и ограничивая доступ смазки и охлаждения к подшипникам. Это приводило к быстрому износу, заклиниванию и дорогостоящему ремонту. Причин у неполадки могло быть несколько — некачественной масло или не рекомендованное для данного типа двигателей, превышение рекомендованы сроков замены масла, неисправности в системе смазки двигателя и пр.

Тогда, когда температура выходила за пределы нормального рабочего температурного диапазона, масло начинало закипать, коксоваться забивая каналы и ограничивая доступ смазки и охлаждения к подшипникам. Это приводило к быстрому износу, заклиниванию и дорогостоящему ремонту. Причин у неполадки могло быть несколько — некачественной масло или не рекомендованное для данного типа двигателей, превышение рекомендованы сроков замены масла, неисправности в системе смазки двигателя и пр.

Комплексное охлаждение маслом и антифризом

Преимущества:

- Большая эффективность охлаждения

Недостатки:

- Более сложная конструкция самого турбокомпрессора, как следствие большая стоимость

При охлаждении турбины маслом и антифризом повышается эффективность и такие проблемы, как закипание и коксование масла, практически не встречаются. Но данная систем охлаждения имеет более сложную конструкцию т.к. имеет раздельные масляный контур и контур охлаждающей жидкости. Масло как и прежде служит для смазки подшипников и для охлаждения, а антифриз, который используется из общей системы охлаждения двигателя, не дает перегреться и закипеть маслу. Как следствие увеличивается стоимость самой конструкции.

Масло как и прежде служит для смазки подшипников и для охлаждения, а антифриз, который используется из общей системы охлаждения двигателя, не дает перегреться и закипеть маслу. Как следствие увеличивается стоимость самой конструкции.

При работе турбины воздух под действием компрессора сжимается и, как следствие, очень сильно греется, что приводит к нежелательным последствиям т.к. чем выше температура воздуха, тем меньшее количество кислорода в нем содержится — тем меньше эффективность наддува. С этим явлением призван бороться интеркулер — промежуточный охладитель воздуха.

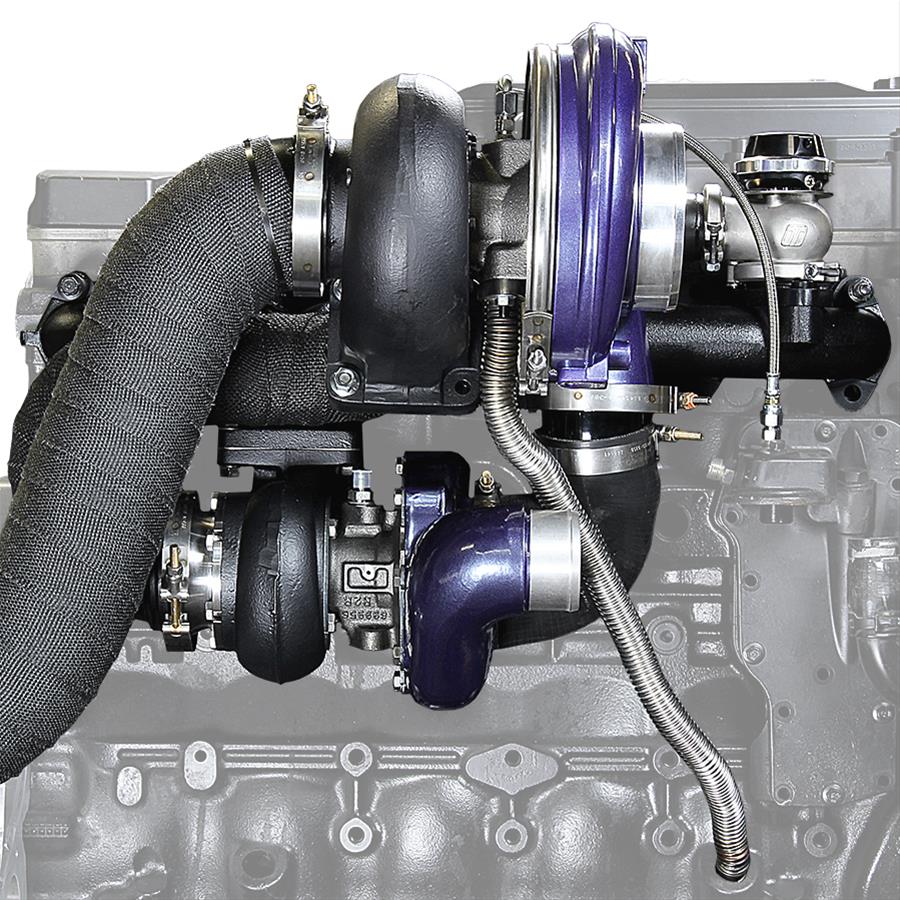

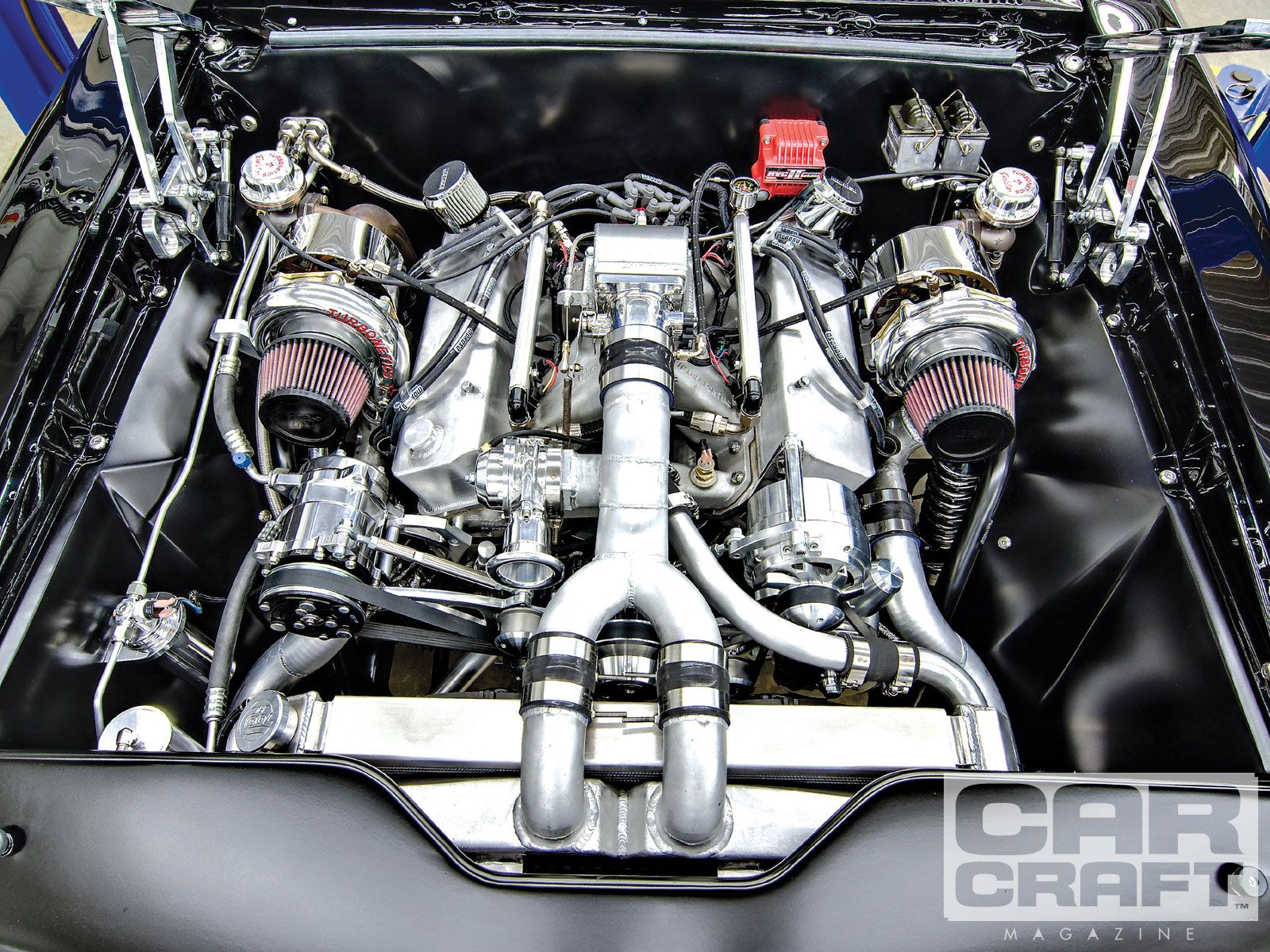

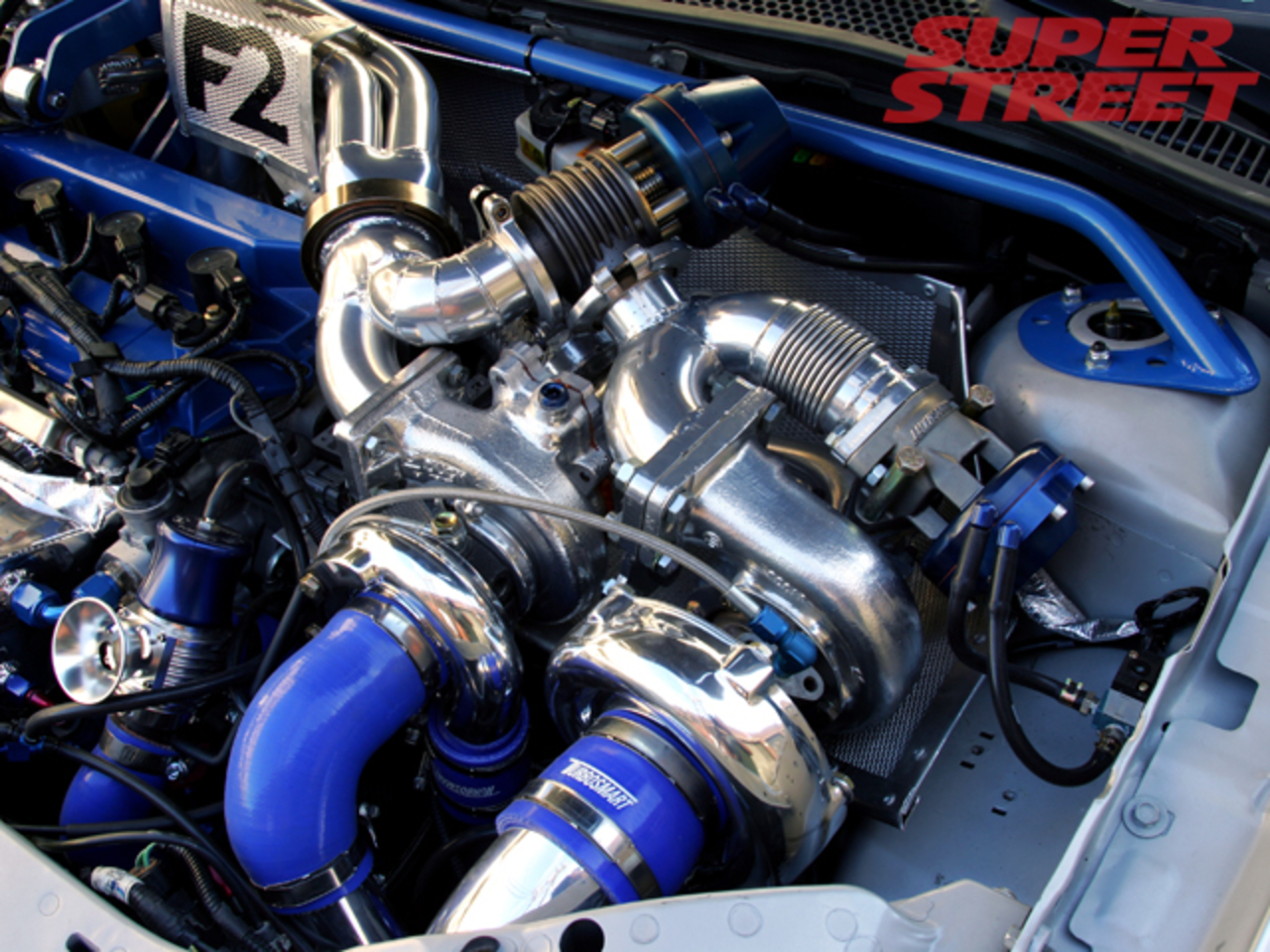

Нагрев воздуха не единственная проблема, с которой пытаются справиться конструкторы при проектировании турбодвигателя. Насущной проблемой является инерционность турбины (лаг турбины, турбояма) — задержка в реакции мотора на открытие дроссельной заслонки. Турбина выходит на пик своих возможностей при определенных оборотах двигателя, отсюда и появилось мнение, что турбина включается при определенных оборотах. Турбина в большинстве случаев, работает всегда, а значение оборотов при которых ее эффективность максимальная у каждого двигателя и у каждой турбины разные. В погоне за решением этой проблемы появились системы их двух турбин (твин-турбо, twin-turbo, би-турбо, biturbo), твин-скрол (twin-scroll) турбины, турбины с изменяемой геометрией сопла и изменяемым углом наклона крыльчатки (VGT), изменяются материалы частей чтобы повысить прочность и увеличить вес (керамические лопатки крыльчатки) и пр.

Турбина в большинстве случаев, работает всегда, а значение оборотов при которых ее эффективность максимальная у каждого двигателя и у каждой турбины разные. В погоне за решением этой проблемы появились системы их двух турбин (твин-турбо, twin-turbo, би-турбо, biturbo), твин-скрол (twin-scroll) турбины, турбины с изменяемой геометрией сопла и изменяемым углом наклона крыльчатки (VGT), изменяются материалы частей чтобы повысить прочность и увеличить вес (керамические лопатки крыльчатки) и пр.

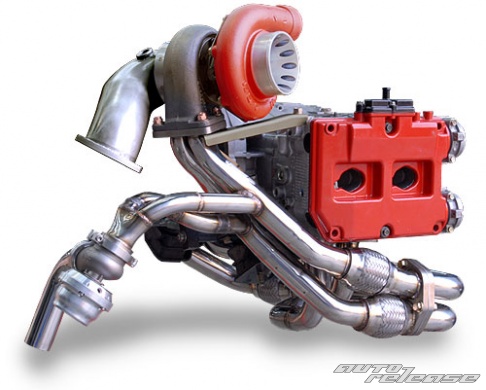

Twin-turbo (твин-турбо) — система при которой используются две одинаковые турбины. Задача данной системы повысить объем или давление поступающего воздуха. Используется когда необходима максимальная мощность на высоких оборотах, например в драг-рейсинге. Такая система реализована на легендарном японском автомобиле Nissan Skyline Gt-R с двигателем rb26-dett.

Такая же система, но с маленькими одинаковыми турбинами позволяет добиться прироста мощности при небольших оборотах и держать наддув постоянным до красной зоны.

Biturbo (би-турбо) — систем а с двумя разными турбинами, которые соединены последовательно. Система устроена таким образом, что при низких оборотах работает маленькая турбина, обеспечивая хороший отклик на малых оборотах, при определенных условиях «включается» большая турбина и обеспечивает наддув при высоких оборотах. Это позволяет автомобилю уменьшить лаг двигателя и получить хороший прирост производительности во всем диапазоне работы двигателя.

Такая систем турбонаддува используется в автомобилях BMW biturbo.

Турбина с изменяемой геометрией (VGT) — система при которой лопатки крыльчатки в горячей части могут изменять угол наклона к потоку выхлопных газов.

При малых оборотах двигателя пропускное сечение прохода выхлопных газов становится более узкое и «выхлоп» проходит с большей скоростью и большей отдачей энергии. Когда обороты двигателя увеличиваются проходное сечение становится шире и и уменьшается сопротивление движению выхлопных газов, но при этом достаточно энергии для создания необходимого давления компрессором. Чаще систему VGT используют на дизельных двигателях т.к. там меньше тепловые нагрузки, меньшая скорость вращения ротора турбины.

Чаще систему VGT используют на дизельных двигателях т.к. там меньше тепловые нагрузки, меньшая скорость вращения ротора турбины.

Twin-scroll ( двойная улитка) — система состоит из двойного контура движения выхлопных газов энергия которых вращает один ротор с крыльчаткой и компрессором. При этом существует два типа реализации когда выхлопные газы идут по обоим контурам сразу, при этом система работает как twin-turbo в одном корпусе — выхлопные газы делятся на два потока каждый из которых идут в свой контур горячей части раскручивая ротор турбины. Второй тип реализации работает на подобии системы biturbo — горячая часть имеет два контура с разной геометрией, при низких оборотах выхлопные газы направляются по меньшему контуру, который увеличивает скорость и энергию прохождения за счет небольшого диаметра, при повышении оборотов двигателя выхлопные газы двигаются по контуру диаметр которого больше — тем самым сохраняется рабочее давление в системе впуска и не создается запора на пути выхлопных газов. Это все регулируется клапанами, которые переключают поток из одного контура в другой.

Это все регулируется клапанами, которые переключают поток из одного контура в другой.

Турбонаддув — Википедия

Турбонаддув — один из методов агрегатного наддува, основанный на использовании энергии отработавших газов. Основной элемент системы — турбокомпрессор.

История изобретения

Принцип турбонаддува был запатентован Альфредом Бюхи в 1911 году в патентном ведомстве США[1].

История развития турбокомпрессоров началась примерно в то же время, что и постройка первых образцов двигателей внутреннего сгорания. В 1885—1896 г. Готлиб Даймлер и Рудольф Дизель проводили исследования в области повышения вырабатываемой мощности и снижения потребления топлива путём сжатия воздуха, нагнетаемого в камеру сгорания. В 1905 г. швейцарский инженер Альфред Бюхи впервые успешно осуществил нагнетание при помощи выхлопных газов, получив при этом увеличение мощности до 120 %. Это событие положило начало постепенному развитию и внедрению в жизнь турботехнологий.

Сфера использования первых турбокомпрессоров ограничивалась чрезвычайно крупными двигателями, в частности, корабельными. В авиации с некоторым успехом турбокомпрессоры использовались на истребителях с двигателями Рено ещё во время Первой Мировой войны. Ко второй половине 1930-х развитие технологий позволило создавать действительно удачные авиационные турбонагнетатели, которые у значительно форсированных двигателей использовались в основном для повышения высотности. Наибольших успехов в этом достигли американцы, установив турбонагнетатели на истребители P-38 и бомбардировщики B-17 в 1938 году. В 1941 году США был создан истребитель P-47 с турбонагнетателем, обеспечившим ему выдающиеся летные характеристики на больших высотах.

В автомобильной сфере первыми начали использовать турбокомпрессоры производители грузовых машин. В 1938 г. на заводе «Swiss Machine Works Sauer» был построен первый турбодвигатель для грузового автомобиля. Первыми массовыми легковыми автомобилями, оснащенными турбинами, были Chevrolet Corvair Monza и Oldsmobile Jetfire, вышедшие на американский рынок в 1962—1963 г. Несмотря на очевидные технические преимущества, низкий уровень надежности привел к быстрому исчезновению этих моделей.

Несмотря на очевидные технические преимущества, низкий уровень надежности привел к быстрому исчезновению этих моделей.

Начало использования турбодвигателей на спортивных автомобилях, в частности, на Formula 1, в 70-х годах привело к значительному увеличению популярности турбокомпрессоров. Приставка «турбо» стала входить в моду. В то время почти все производители автомобилей предлагали как минимум одну модель с бензиновым турбодвигателем. Однако, по прошествии нескольких лет мода на турбодвигатели начала проходить, так как выяснилось, что турбокомпрессор, хотя и позволяет увеличить мощность бензинового двигателя, сильно увеличивает расход топлива. На первых порах задержка в реакции турбокомпрессора была достаточно большой, что также являлось серьёзным аргументом против установки турбины на бензиновый двигатель.

Коренной перелом в развитии турбокомпрессоров произошёл с установкой в 1977 г. турбокомпрессора на серийный автомобиль Saab 99 Turbo и затем в 1978 г. выпуском Mercedes-Benz 300 SD, первого легкового автомобиля, оснащенного дизельным турбодвигателем. В 1981 г. за Mercedes-Benz 300 SD последовал VW Turbodiesel, сохранив при этом значительно более низкий уровень расхода топлива. Вообще, дизельные двигатели имеют повышенную степень сжатия и, вследствие адиабатного расширения на рабочем ходу, их выхлопные газы имеют более низкую температуру. Это снижает требования к жаропрочности турбины и позволяет делать более дешёвые или более изощрённые конструкции. Именно поэтому турбины на дизельных двигателях встречаются гораздо чаще, чем на бензиновых, а большая часть новинок (например, турбины с изменяемой геометрией) сначала появляется именно на дизельных двигателях.

В 1981 г. за Mercedes-Benz 300 SD последовал VW Turbodiesel, сохранив при этом значительно более низкий уровень расхода топлива. Вообще, дизельные двигатели имеют повышенную степень сжатия и, вследствие адиабатного расширения на рабочем ходу, их выхлопные газы имеют более низкую температуру. Это снижает требования к жаропрочности турбины и позволяет делать более дешёвые или более изощрённые конструкции. Именно поэтому турбины на дизельных двигателях встречаются гораздо чаще, чем на бензиновых, а большая часть новинок (например, турбины с изменяемой геометрией) сначала появляется именно на дизельных двигателях.

Принцип работы

Принцип работы основан на использовании энергии отработавших газов. Поток выхлопных газов попадает на крыльчатку турбины (закреплённой на валу), тем самым раскручивая её и находящиеся на одном валу с нею лопасти компрессора, нагнетающего воздух в цилиндры двигателя.

Так как при использовании наддува воздух в цилиндры подаётся принудительно (под давлением), а не только за счёт разрежения, создаваемого поршнем (это разрежение способно взять только определённое количество смеси воздуха с топливом), то в двигатель попадает большее количество смеси воздуха с топливом. Как следствие, при сгорании увеличивается объём сгораемого топлива с воздухом, образовавшийся газ находится под большим давлением и соответственно возникает большая сила, давящая на поршень.

Как следствие, при сгорании увеличивается объём сгораемого топлива с воздухом, образовавшийся газ находится под большим давлением и соответственно возникает большая сила, давящая на поршень.

Как правило, у турбодвигателей меньше удельный эффективный расход топлива (грамм на киловатт-час, г/(кВт·ч)) и выше литровая мощность (мощность, снимаемая с единицы объёма двигателя — кВт/л), что даёт возможность увеличить мощность небольшого мотора без увеличения оборотов двигателя.

Вследствие увеличения массы воздуха, сжимаемой в цилиндрах, температура в конце такта сжатия заметно увеличивается и возникает вероятность детонации. Поэтому конструкцией турбодвигателей предусмотрена пониженная степень сжатия, применяются высокооктановые марки топлива, а также в системе предусмотрен промежуточный охладитель наддувочного воздуха (интеркулер), представляющий собой радиатор для охлаждения воздуха. Уменьшение температуры воздуха требуется также и для того, чтобы плотность его не снижалась вследствие нагрева от сжатия после турбины, иначе эффективность всей системы значительно упадёт. Особенно эффективен турбонаддув у дизельных двигателей тяжёлых грузовиков. Он повышает мощность и крутящий момент при незначительном увеличении расхода топлива.

Находит применение турбонаддув с изменяемой геометрией лопаток турбины в зависимости от режима работы двигателя.

Особенно эффективен турбонаддув у дизельных двигателей тяжёлых грузовиков. Он повышает мощность и крутящий момент при незначительном увеличении расхода топлива.

Находит применение турбонаддув с изменяемой геометрией лопаток турбины в зависимости от режима работы двигателя.

Наиболее мощные (по отношению к мощности двигателя) турбокомпрессоры применяются на тепловозных двигателях. Например, на дизеле Д49 мощностью 4000 л.с. установлен турбокомпрессор мощностью 1100 л.с.

Наибольшей (по абсолютной величине) мощностью обладают турбокомпрессоры судовых двигателей, которая достигает нескольких десятков тысяч киловатт (двигатели MAN B&W).

Состав системы

Кроме турбокомпрессора и интеркулера в систему входят: регулировочный клапан (wastegate) (для поддержания заданного давления в системе и сброса давления в приёмную трубу), перепускной клапан (bypass valve — для отвода наддувочного воздуха обратно во впускные патрубки до турбины в случае закрытия дроссельной заслонки) и/или «стравливающий» клапан (blow-off valve — для сброса наддувочного воздуха в атмосферу с характерным звуком, в случае закрытия дроссельной заслонки, при условии отсутствия датчика массового расхода воздуха), выпускной коллектор, совместимый с турбокомпрессором, а также герметичные патрубки: воздушные для подачи воздуха во впуск, масляные для охлаждения и смазки турбокомпрессора.

См. также

Примечания

Ссылки

Турбонаддув

Рубрика: Двигатель | Опубликовано: 3 Август 2004Не имеет значения, написано на вашей машине «TWIN TURBO» или просто «TURBO». В обоих случаях речь идет о турбонаддуве. В данном материале мы поговорим о том, что такое турбонаддув и как с ним правильно обращаться.

Вначале стоит сказать, что каких-то принципиальных различий в устройстве турбонаддува нет. Существуют только его вариации в размерах, конструкции некоторых узлов и исполнении. Давайте разберем работу и устройство турбонаддува на примере одного из самых массовых, хотя и не самого надежного турбонаддува — Toyota СТ-20.

Термин «турбина», очень часто применяемый в обыденной речи автолюбителей для обозначения турбонаддува, не совсем соответствует действительности. Турбина — это одна из составных частей турбонаддува, который состоит из корпуса, вала с крыльчатками, двух опорных и одного упорного подшипников скольжения, системы уплотнений, двух улиток, в которых вращаются крыльчатки. На эту конструкцию «навешен» пневмопривод, приводящий в действие байпасный (перепускной) клапан (на некоторых моделях он отсутствует). Назначение байпасного клапана — регулировать обороты турбины и, как следствие, производительность компрессора. Когда давление воздуха на выходе из компрессора начинает превышать оптимальное, срабатывает пневмопривод, открывающий клапан. В результате этого часть выхлопных газов напрямую выходит в выхлопную систему, и обороты турбины снижаются. Сама турбина представляет собой крыльчатку, неразъемно насаженную на вал и приводящую во вращение другую крыльчатку — компрессор. Турбина делается из жаростойкого сплава, компрессор — алюминиевый, вал — обычная среднелегированная сталь. Эти детали не поддаются ремонту, в случае выхода из строя их просто меняют. Исключением является изношенный вал, который в некоторых случаях можно перешлифовать и под получившийся размер изготовить новые подшипники.

На эту конструкцию «навешен» пневмопривод, приводящий в действие байпасный (перепускной) клапан (на некоторых моделях он отсутствует). Назначение байпасного клапана — регулировать обороты турбины и, как следствие, производительность компрессора. Когда давление воздуха на выходе из компрессора начинает превышать оптимальное, срабатывает пневмопривод, открывающий клапан. В результате этого часть выхлопных газов напрямую выходит в выхлопную систему, и обороты турбины снижаются. Сама турбина представляет собой крыльчатку, неразъемно насаженную на вал и приводящую во вращение другую крыльчатку — компрессор. Турбина делается из жаростойкого сплава, компрессор — алюминиевый, вал — обычная среднелегированная сталь. Эти детали не поддаются ремонту, в случае выхода из строя их просто меняют. Исключением является изношенный вал, который в некоторых случаях можно перешлифовать и под получившийся размер изготовить новые подшипники.

Корпус турбонаддува представляет собой сплошную чугунную отливку, в которой на подшипниках вращается вал. Износу подлежат «постель» под подшипники и гнездо под уплотнительное кольцо. Отремонтировать неисправность можно расточкой под новый размер. Улитка турбины представляет собой чугунную деталь сложной формы. Она формирует газовый поток, вращающий турбину. Улитка компрессора представляет собой алюминиевую отливку с механически обработанным местом под компрессор. Вращающийся компрессор засасывает воздух через центральное отверстие, сжимает его и по кольцевому каналу подает в двигатель. На первый взгляд, конструкция проста. Но высокая точность изготовления всех без исключения деталей, сложные поверхности, точное литье могут создать много проблем даже в условиях хорошо оборудованной мастерской. Тем более что далеко не каждый конкретный турбонаддув можно отремонтировать, порой проще собрать из имеющихся деталей другой.

Износу подлежат «постель» под подшипники и гнездо под уплотнительное кольцо. Отремонтировать неисправность можно расточкой под новый размер. Улитка турбины представляет собой чугунную деталь сложной формы. Она формирует газовый поток, вращающий турбину. Улитка компрессора представляет собой алюминиевую отливку с механически обработанным местом под компрессор. Вращающийся компрессор засасывает воздух через центральное отверстие, сжимает его и по кольцевому каналу подает в двигатель. На первый взгляд, конструкция проста. Но высокая точность изготовления всех без исключения деталей, сложные поверхности, точное литье могут создать много проблем даже в условиях хорошо оборудованной мастерской. Тем более что далеко не каждый конкретный турбонаддув можно отремонтировать, порой проще собрать из имеющихся деталей другой.

Теперь поговорим о том, как работает турбина. Часто можно слышать такое выражение — «Турбина врубилась, и движок попер…» Разумеется, это выражение в корне неверно. Турбонаддув начинает работать с момента включения двигателя и заканчивает ее после его полной остановки. При первых вспышках в цилиндрах двигателя выхлопные газы из коллектора сразу же попадают в улитку турбины и начинают вращать вал с крыльчатками. До тех пор, пока обороты двигателя малы, давление и скорость выхлопных газов недостаточны, поэтому компрессор вращается на холостом ходу, не создавая излишнего сопротивления на всасывании. При нажатии на педаль газа обороты двигателя начинают расти, на панели загорается лампочка «TURBO» (если она есть), и вы чувствуете ощутимый толчок в спину. Это не означает, что «турбина врубилась…» — она просто в данный момент вышла на свои рабочие обороты (110-115 тысяч об/ мин). И теперь компрессор не просто месит воздух, а эффективно сжимает его и посылает в двигатель. При этом срабатывает соответствующая сервисная система в карбюраторе (ТНВД ли, EFI, неважно), двигатель получает в цилиндры больший весовой заряд топливной смеси, резко (на 50-70 %) возрастает его мощность и, соответственно, расход топлива.

При первых вспышках в цилиндрах двигателя выхлопные газы из коллектора сразу же попадают в улитку турбины и начинают вращать вал с крыльчатками. До тех пор, пока обороты двигателя малы, давление и скорость выхлопных газов недостаточны, поэтому компрессор вращается на холостом ходу, не создавая излишнего сопротивления на всасывании. При нажатии на педаль газа обороты двигателя начинают расти, на панели загорается лампочка «TURBO» (если она есть), и вы чувствуете ощутимый толчок в спину. Это не означает, что «турбина врубилась…» — она просто в данный момент вышла на свои рабочие обороты (110-115 тысяч об/ мин). И теперь компрессор не просто месит воздух, а эффективно сжимает его и посылает в двигатель. При этом срабатывает соответствующая сервисная система в карбюраторе (ТНВД ли, EFI, неважно), двигатель получает в цилиндры больший весовой заряд топливной смеси, резко (на 50-70 %) возрастает его мощность и, соответственно, расход топлива.

Турбонаддуву приходится работать в далеко не легких условиях: высокая температура, высокие окружные скорости (скорость на концах лопаток, в зависимости от модели т/н, примерно такая же, как у пистолетной пули — около 300 м/сек). Скорости вращения подшипников также близки к предельно допустимым, чтобы снизить их, приходится идти на различные ухищрения. Что же позволяет турбонаддуву работать в таких условиях долго и надежно?

Скорости вращения подшипников также близки к предельно допустимым, чтобы снизить их, приходится идти на различные ухищрения. Что же позволяет турбонаддуву работать в таких условиях долго и надежно?

Как только вы завели двигатель, начинает работать масляный насос. Масло по системе каналов под давлением поступает на подшипники турбонаддува, и вал начинает вращаться на масляном клине. При этом свою порцию масла получает и упорный подшипник. Чем больше обороты двигателя, тем больше масла поступает на вал турбины и его подшипники. Эти подшипники изготовлены из специально подобранных материалов, для них выбраны оптимальные зазоры: при меньших зазорах возникает опасность подклинивания подшипников при тепловом расширении, при больших — опасность срыва масляного клина и работы в условиях полужидкостного трения, к тому же возникает перекос вала и идет интенсивный износ уплотнительного кольца. Поскольку зазоры в парах вал — подшипник, подшипник — корпус очень малы и соизмеримы с размерами ячеек масляного фильтра, то следует помнить о чистоте масла и состоянии масляного фильтра. Долговечность подшипников скольжения, в отличие от подшипников качения, не зависит в такой мере от частоты вращения. Коэффициент трения у правильно рассчитанных и работающих в условиях жидкостной смазки подшипников скольжения равен 0,001-0,005. Однако, при неблагоприятных условиях работы (высокая вязкость масла, высокие окружные скорости, малые зазоры) коэффициент трения достигает 0,1-0,2, что приводит к снижению оборотов турбонаддува, а следовательно, и снижению его эффективности и повышению нагарообразования из-за повышения теплоотвода. Подшипники скольжения надежно работают при температуре не более 150 градусов Цельсия. При более высоких температурах возникает опасность разрыва масляного слоя в результате разжижения масла. Кроме того, при высоких температурах обычные минеральные масла быстро окисляются и теряют свои смазочные свойства. При полужидкостной смазке непрерывность масляного слоя нарушена, и поверхности вала и подшипника на участках большей или меньшей протяженности соприкасаются своими микронеровностями.

Долговечность подшипников скольжения, в отличие от подшипников качения, не зависит в такой мере от частоты вращения. Коэффициент трения у правильно рассчитанных и работающих в условиях жидкостной смазки подшипников скольжения равен 0,001-0,005. Однако, при неблагоприятных условиях работы (высокая вязкость масла, высокие окружные скорости, малые зазоры) коэффициент трения достигает 0,1-0,2, что приводит к снижению оборотов турбонаддува, а следовательно, и снижению его эффективности и повышению нагарообразования из-за повышения теплоотвода. Подшипники скольжения надежно работают при температуре не более 150 градусов Цельсия. При более высоких температурах возникает опасность разрыва масляного слоя в результате разжижения масла. Кроме того, при высоких температурах обычные минеральные масла быстро окисляются и теряют свои смазочные свойства. При полужидкостной смазке непрерывность масляного слоя нарушена, и поверхности вала и подшипника на участках большей или меньшей протяженности соприкасаются своими микронеровностями. При граничной системе смазки поверхности вала и подшипников соприкасаются полностью или на участках большой протяженности, разделительный масляный слой здесь вообще отсутствует.

При граничной системе смазки поверхности вала и подшипников соприкасаются полностью или на участках большой протяженности, разделительный масляный слой здесь вообще отсутствует.

Пока двигатель вращается и масляный насос создает давление, исправный турбонаддув работает в штатном режиме. Но рано или поздно вы заглушите двигатель, он остановится, остановится и масляный насос, давление масла в системе мгновенно упадет до нуля, а вал с крыльчатками, который имеет приличный вес и вращается с очень большой скоростью, мгновенно остановиться не сможет. Но масляного клина уже нет. Возникает полужидкостная смазка, переходящая в граничную. В тяжело нагруженных подшипниках возникает перегрев, расплавление, схватывание и заедание подшипника. Плюс грязное масло, и в результате идет интенсивный износ. А допустимый износ подшипников составляет 0,03-0,06 мм в зависимости от модели турбонаддува. Выводы делайте сами. Это одна из проблем, возникающих в ходе работы турбонаддува. Для того, чтобы она не стала основной, во-первых, вовремя меняйте масло и масляный фильтр. Во-вторых, используйте только масло, предназначенное для двигателей, оборудованных турбонаддувом, которое несложно выбрать среди большого числа существующих хороших масел. Но в дороге всякое может случиться, и если вам пришлось залить неизвестное масло, то не гоните, двигайтесь потихоньку. Двигатель это масло переживет, а вот турбонаддув — не обязательно. Приехав домой, сразу же смените масло и масляный фильтр.

Во-вторых, используйте только масло, предназначенное для двигателей, оборудованных турбонаддувом, которое несложно выбрать среди большого числа существующих хороших масел. Но в дороге всякое может случиться, и если вам пришлось залить неизвестное масло, то не гоните, двигайтесь потихоньку. Двигатель это масло переживет, а вот турбонаддув — не обязательно. Приехав домой, сразу же смените масло и масляный фильтр.

И, наконец, третье, самое главное условие нормальной работы турбонаддува. Как мы уже отмечали, в жизни турбонаддува есть два самых ответственных момента: запуск двигателя и его остановка. При запуске холодного двигателя масло в нем имеет высокую вязкость, оно с трудом прокачивается по зазорам; еще не установились тепловые зазоры; нагрев разных деталей турбонаддува, а следовательно, и тепловое расширение, идут с разной скоростью. Поэтому не спешите, дайте двигателю и турбонаддуву прогреться. Если вам надо остановиться, никогда не глушите двигатель сразу. В зависимости от режима езды дайте ему поработать на холостом ходу 2-5 минут (зимой можно дольше). За это время вал турбины снизит обороты до минимальных, а детали, непосредственно соприкасающиеся с выхлопными газами, плавно остынут. В процессе работы крыльчатка турбины и вал сильно нагреваются. Масло, поступающее для смазки подшипников, нагнетается с большой интенсивностью и успевает снять нагрев с вала, не успев перегреться само. При резкой остановке двигателя прокачка масла прекращается, раскаленная крыльчатка турбины отдает большую часть тепла валу, и масляная пленка, покрывающая детали, разогревается до температуры горения. Идет интенсивное нагарообразование в районе уплотнительного кольца и несколько меньшее — в районе подшипников и на внутренних поверхностях корпуса турбонаддува. Спасает только то, что масло, предназначенное для таких двигателей, изначально рассчитано на более высокие температуры, чем обычное. Но и оно имеет свои пределы. Владельцам автомобилей Nissan следует помнить, что в этих автомобилях турбонаддув работает в более напряженном тепловом режиме, чем, например, у автомобилей Toyota.

За это время вал турбины снизит обороты до минимальных, а детали, непосредственно соприкасающиеся с выхлопными газами, плавно остынут. В процессе работы крыльчатка турбины и вал сильно нагреваются. Масло, поступающее для смазки подшипников, нагнетается с большой интенсивностью и успевает снять нагрев с вала, не успев перегреться само. При резкой остановке двигателя прокачка масла прекращается, раскаленная крыльчатка турбины отдает большую часть тепла валу, и масляная пленка, покрывающая детали, разогревается до температуры горения. Идет интенсивное нагарообразование в районе уплотнительного кольца и несколько меньшее — в районе подшипников и на внутренних поверхностях корпуса турбонаддува. Спасает только то, что масло, предназначенное для таких двигателей, изначально рассчитано на более высокие температуры, чем обычное. Но и оно имеет свои пределы. Владельцам автомобилей Nissan следует помнить, что в этих автомобилях турбонаддув работает в более напряженном тепловом режиме, чем, например, у автомобилей Toyota. Значительно облегчает жизнь и продлевает срок службы турбонаддува турботаймер. Он установлен не на всех автомобилях, но эта функция есть во многих охранных сигнализациях. Приведем пример из практики. Отремонтированный турбонаддув, отработав 6000 км без всяких замечаний, вдруг резко заверещал. Дело было зимой, в морозы. Как рассказывал хозяин машины, он спешил, поэтому, выехав из дома, всю дорогу гнал с максимально возможной скоросью.. Приехал домой, поставил машину на стоянку, сразу же заглушив двигатель. На улице мороз далеко за 20 градусов С. Утром завел — резкий, неприятный металлический вой турбонаддува. Оказалось, что от резкого перепада температур чугунная улитка турбины деформировалась, и крыльчатка стала ее задевать. Под увеличительным стеклом на подшипниках отчетливо просматривались следы станочной обработки, износ отсутствовал. После замены улитки турбонаддув работал без замечаний.

Значительно облегчает жизнь и продлевает срок службы турбонаддува турботаймер. Он установлен не на всех автомобилях, но эта функция есть во многих охранных сигнализациях. Приведем пример из практики. Отремонтированный турбонаддув, отработав 6000 км без всяких замечаний, вдруг резко заверещал. Дело было зимой, в морозы. Как рассказывал хозяин машины, он спешил, поэтому, выехав из дома, всю дорогу гнал с максимально возможной скоросью.. Приехал домой, поставил машину на стоянку, сразу же заглушив двигатель. На улице мороз далеко за 20 градусов С. Утром завел — резкий, неприятный металлический вой турбонаддува. Оказалось, что от резкого перепада температур чугунная улитка турбины деформировалась, и крыльчатка стала ее задевать. Под увеличительным стеклом на подшипниках отчетливо просматривались следы станочной обработки, износ отсутствовал. После замены улитки турбонаддув работал без замечаний.

Страницы: 1 2

Вернуться к списку статей в разделе: Двигатель

Оставьте свой отзыв!

Устройство и принцип действия турбокомпрессора авто

Устройство и принцип действия турбокомпрессора направлены на увеличение давления топлива в коллекторе впуска для обеспечения максимального поступление кислорода в камеру, где происходит сгорание. Основное назначение турбины – значительное увеличение мощности двигателя. Даже увеличение давления на 1 атмосферу в коллекторе приводит к попаданию в двигатель двойной порции кислорода. Это позволяет даже небольшому двигателю отдавать такую мощность, как вдвое больший его аналог, но не оснащенный турбонаддувом.

Основное назначение турбины – значительное увеличение мощности двигателя. Даже увеличение давления на 1 атмосферу в коллекторе приводит к попаданию в двигатель двойной порции кислорода. Это позволяет даже небольшому двигателю отдавать такую мощность, как вдвое больший его аналог, но не оснащенный турбонаддувом.

Турбонаддув – принцип работы

Рассмотрим, принцип работы турбины на авто. Поток выхлопных газов поступает из выпускного коллектора в горячую часть турбины, там воздействует на лопасти крыльчатки, приводя ее в движение вместе с валом. На нем закреплена также крыльчатка компрессора, расположенного в холодном отсеке турбины. Она при вращении повышает давление в системе впуска, обеспечивая увеличенное поступление в камеру сжигания топлива и воздуха.

Устройство турбины автомобиля не сложное, она состоит из:- Улитки компрессора, которая всасывает воздух, а затем нагнетает его в коллектор впуска;

- Улитки, расположенной в горячей части – здесь выхлопные газы заставляют вращать турбину, после чего выбрасываются в систему отработанных газов на выход;

- Крыльчатки компрессора, а также ее аналога в горячей части;

- Шарикоподшипникового картриджа;

- Корпуса, соединяющего улитки, имеющего систему охлаждения и системы подшипников.

Во время работы устройство подвергается значительным термодинамическим нагрузкам. Попадающие в турбину выхлопные газы достигают температуры 900°С, из-за чего ее корпус делают чугунным, причем для отливки используется особая технология. Обороты турбинного вала могут достигать показателя 200 000 об/мин, поэтому в конструкцию устанавливают высокоточные детали, которые тщательно подгоняют и затем балансируют. Также для турбины предъявляются высокие требования к смазочным материалам. Отдельные турбонагнетатели оборудованы так, что система смазки является одновременно охлаждением узла подшипников.

Система охлаждения и устройство турбокомпрессора автомобиля

Охлаждающая система турбокомпрессоров необходима для улучшения передачи тепла от его механизмов и частей. Наиболее распространенные варианты охлаждения деталей — масляный способ и комплексное охлаждение антифризом и маслом. Оба типа имеют свои преимущества, но не лишены и недостатков.

Охлаждение маслом

Достоинства:- Простая конструкция;

- Удешевление турбокомпрессора.

- Меньшая эффективность в сравнении с системой, где выполняется использование антифриза с маслом;

Высокая требовательность к составу масла; - Необходимость часто его менять;

- Требовательность к контролированию температурного режима.

Изначально устройство турбокомпрессора имело только масляное охлаждение, которое быстро достигало высоких температур, проходя через подшипники. Такое масло начинает сразу закипать, возникает эффект коксования, из-за которого забиваются каналы, существенно ограничивая доступ охлаждения и смазки к подшипникам.

В результате подшипники изнашиваются, их заклинивает, необходим дорогостоящий ремонт. У такой неполадки имеется несколько причин:

- Некачественное или не то, которое рекомендовано для двигателя масло;

- Превышение сроков замены масла;

- Неисправности смазочной системы двигателя автомобиля.

Комплексное охлаждение турбины антифризом и маслом

Преимуществом этого варианта становится большая эффективность получаемого охлаждения. Существенный недостаток – усложнение конструкции турбонагнетателей, что повышает их стоимость.Устройство турбонаддува в варианте охлаждения турбин антифризом и маслом более сложное, поскольку в нем имеется отдельный масляный контур, а также система с охлаждающей жидкостью. Зато повышается эффективность работы, устраняются проблемы закипания масла.

Для такого турбонагнетателя масло служит, как и прежде, для охлаждения и смазки подшипников, а антифриз, подаваемый из общей цепи охлаждения двигателя, предотвращает перегрев и не дает закипать маслу. Из-за такой сложности увеличивается цена турбонагнетателя.

Что такое интеркулер на авто?

При работе горячей турбины воздух, нагнетаемый компрессором в ее корпусе, сильно сжимается, отчего происходит его нагрев. Это вызывает нежелательные последствия, поскольку при высокой температуре в воздухе меньше кислорода. Значит, эффективность наддува также снижается. Для борьбы с подобным явлением начали, используя рекомендации ученых, устанавливать в турбину интеркулер – вспомогательный охладитель воздуха.

Значит, эффективность наддува также снижается. Для борьбы с подобным явлением начали, используя рекомендации ученых, устанавливать в турбину интеркулер – вспомогательный охладитель воздуха.Конструкторы устройства отмечают, что нагрев воздуха далеко не единственная задача, которую им приходится решать при проектировании турбины. Насущной проблемой также становится ее инерционность – задержка реакции двигателя на открытие в коллекторе дроссельной заслонки.

Турбина максимально эффективна, когда достигаются определенные обороты вращения коленчатого вала. Среди автолюбителей даже распространено мнение, что турбонаддув включается только тогда, когда скорость автомобиля достигает определенного значения. Хотя турбина работает постоянно, а значение числа оборотов, при которых ее действие наиболее эффективно, для каждого двигателя индивидуальное.

Отличия твин турбо и битурбо

Решая проблемы устройства турбин, конструкторами была разработана схема, в которой соединились нагнетатели двух компрессоров. Эта конструкция получила название twin-turbo.

Эта конструкция получила название twin-turbo.

Твинтурбо – это система, в которой несколько одинаковых турбин соединены параллельно. Их задача – повысить давление и объем поступающего воздуха. Система управления включает твин-турбо в момент, когда необходимо получить на повышенных оборотах максимальную мощность.

Подобный компрессор реализован в прославленном японском авто бренда Nissan, который получил имя Skyline Gt-R.

В нем установлен мотор rb26-dett. Аналогичная система, однако, оснащенная одинаковыми небольшими турбинами позволяет получить заметный прирост мощности даже при малых оборотах, при этом поддерживать турбонаддув постоянно.

Последовательное соединение разных турбин получило название «битурбо».

Конструкция сделана так, что при невысоких оборотах функционирует лишь маленькая турбина, которая обеспечивает «отзывчивость» при плавно изменяемой скорости. Если обороты резко возрастают, включается «крупная» турбина». Это позволяет машине получить значительный прирост производительности, причем в любом диапазоне функционирования двигателя. Подобная система реализована в моделях BMW biturbo, тюнинг которых вызывает восхищение.

Подобная система реализована в моделях BMW biturbo, тюнинг которых вызывает восхищение.

Инновационные разработки

В числе современных разработок, уже радующих автовладельцев, турбина VGT, у которой лопатки крыльчатки изменяют свой угол наклона, направляя ее в сторону, куда направлены выхлопные газы.

Когда обороты двигателя небольшие, становится более узким пропускное сечение выхода в турбину выхлопных газов, поэтому «выхлоп» получается более быстрым. Чаще эту систему применяют для дизельных агрегатов, но есть разработки и для бензиновых двигателей.

Также к инновационным разработкам относится система twinscroll, где благодаря двойному контуру, по которому совершают обход выхлопные газы, получается, что их энергия вращает общий ротор с компрессором и крыльчаткой.

При этом имеется два варианта реализации:- Выхлопные газы проходят одновременно оба контура и система функционирует как twinturbo.

- Второй тип работает наподобие схемы biturbo – имеется два контура, у которых разная геометрия.

Когда обороты невысокие, выхлопные газы идут по краткому контуру, увеличивающему энергию и скорость благодаря небольшому диаметру. Если обороты повышаются, выхлопные газы поступают в контур, имеющий больший диаметр – при этом рабочее давление сохраняется во впускной системе и отсутствует запор для выхлопных газов. Распределение регулируют механические элементы — клапаны, переключающие потоки.

Когда обороты невысокие, выхлопные газы идут по краткому контуру, увеличивающему энергию и скорость благодаря небольшому диаметру. Если обороты повышаются, выхлопные газы поступают в контур, имеющий больший диаметр – при этом рабочее давление сохраняется во впускной системе и отсутствует запор для выхлопных газов. Распределение регулируют механические элементы — клапаны, переключающие потоки.

Сейчас выпускают усовершенствованные турбины, поэтому их популярность возрастает все больше . Турбокомпрессоры перспективны как в плане форсирования моторов, так и потому, что повышают экономичность двигателя, чистоту его выхлопа.

Super-Turbocharging the Dual Fuel Diesel Injection Ignition Engine (Технический документ 2018-28-0036)

Этот контент не включен в вашу подписку SAE MOBILUS, или вы не авторизованы.

Возможность аннотацииЯзык: английский

Цитата

Боретти, А. и Ордис, А., «Супертурбирование двигателя с двойным впрыском топлива», Технический документ SAE 2018-28-0036, 2018, https://doi.org/10.4271/2018-28-0036.

и Ордис, А., «Супертурбирование двигателя с двойным впрыском топлива», Технический документ SAE 2018-28-0036, 2018, https://doi.org/10.4271/2018-28-0036.Также в

Список литературы

- Чжан, Б., Халиджа Мазлан, С., Цзян, С., и Боретти, А., «Численное исследование двухтопливного сгорания дизельного топлива и КПГ на характеристики двигателя и выбросы», Технический доклад SAE 2015-01-0009, 2015, DOI: 10.4271 / 2015-01-0009.

- Боретти А., «Преимущества прямого впрыска дизельного топлива и водорода в двухтопливном h3ICE», Международный журнал водородной энергетики, 36: 9312-9317, 2011 г., DOI: 10.1016 / j.ijhydene.2011.05.037.

- Боретти А., «Новая концепция двигателя большой мощности для работы на двух видах топлива h3-Nh4», Международный журнал водородной энергетики 37: 7869-7876, 2012 г., DOI: 10.1016 / j.ijhydene.2012.01.091.

- Боретти, А., «Преимущества преобразования дизельных двигателей для работы двухтопливных этанол-дизельных двигателей», Прикладная теплотехника 47: 1-9, 2012 г.

, DOI: 10.1016 / j.applthermaleng.2012.04.037.

, DOI: 10.1016 / j.applthermaleng.2012.04.037. - Боретти, А., «Двухтопливные дизельные двигатели для тяжелых грузовиков, работающие на сжатом природном газе, с оптимизированной силовой турбиной», Конспект лекций по электротехнике 190: 897-920, 2013 г., DOI: 10.1007 / 978-3-642-33750-5_6.

- Боретти А., «Переделка дизельного двигателя для тяжелых грузовиков с инновационной силовой турбиной, соединенной с коленчатым валом через бесступенчатую трансмиссию, для работы на двухтопливном дизельном топливе с воспламенением от сжатия — СНГ», Fuel Processing Technology 113: 97-108, 2013, DOI: 10.1016 / j.fuproc.2013.03.018.

- Боретти, А., «Численное исследование энергии замещающего дизельного топлива в двухтопливном дизельном двигателе на сжиженном нефтяном газе с двумя прямыми форсунками на цилиндр», Технология переработки топлива 161: 41-51, 2017, DOI: 10.1016 / j.fuproc.2017.03.001.

- Ашок, Б., Денис Ашок, С., и Рамеш Кумар, К., «Дизельный двухтопливный двигатель, работающий на сжиженном нефтяном газе — критический обзор», Alexandria Engineering Journal 54 (2): 105-126, 2015 г.

, DOI: 10.1016 / j. aej.2015.03.002.

, DOI: 10.1016 / j. aej.2015.03.002. - Боретти, А., «Достижения в системах сгорания для газовых двигателей», Технический доклад SAE 2013-01-2751, 2013 г., doi: doi.org/10.4271/2013-01-2751.

- Боретти А., «Супер-турбонаддув дизельного двигателя с прямым впрыском», Нелинейная инженерия, 2017, DOI: 10.1515 / nleng-2017-0067.

- Технологии Nissan CVT: EXTROID CVT. E1TECH-3500-9910. www.nissan-global.com/PDF/tcvt_e.pdf, по состоянию на 14 мая 2018 г.

- Ван Дайн, Э.А. и Вагнер Р., Woodward Governor Company, «Super Turbocharger Presentation», конференция DEER, Детройт, штат Мичиган, август 2008 г. energy.gov/sites/prod/files/2014/03/f8/deer08_vandyne.pdf, по состоянию на 14 мая 2018 г.

- Ван Дайн Э. и Гендрон Т.А., Губернаторская компания Вудворда, 2009. Супертурбонагнетатель. Патент США 7,490,594.

- Чадвелл, К.Дж. и Уоллс, М., «Анализ уменьшенного двигателя с супертурбированным двигателем с использованием моделирования 1-D CFD», Технический доклад SAE 2010-01-1231, 2010 г.

, DOI: 10.4271 / 2010-01-1231.

, DOI: 10.4271 / 2010-01-1231. - Райли, М.Б., Ван-Дайн, Э. и Браун, Дж. У., Vandyne Superturbo, Inc., 2015. Супертурбонагнетатель с высокоскоростным тяговым приводом и бесступенчатой трансмиссией, Патент США 9 217 363.

- Магда, М., 2016, Взгляд изнутри: технология наддува с регулируемой скоростью. www.enginelabs.com/news/inside-look-variable-speed-supercharging-technology/, по состоянию на 14 мая 2018 г.

- Кросс, Д. и Брокбанк, К., «Механическая гибридная система, состоящая из маховика и вариатора для автоспорта и основных автомобильных приложений», Технический документ SAE 2009-01-1312, 2009, DOI: 10.4271 / 2009-01-1312.

- ООО «Гамма Технологии», GT-SUITE Обзор. www.gtisoft.com/gt-suite/gt-suite-overview/, по состоянию на 14 мая 2018 г.

- ООО «Гамма Технологии», GT-SUITE Публикации.www.gtisoft.com/gt-suite/publications/, по состоянию на 14 мая 2018 г.

- Карбоне, Г., Мангиаларди, Л., и Мантриота, Г.

, «Сравнение характеристик полных и полутороидальных тяговых приводов», теория механизмов и машин 39 (9): 921-942, 2004, DOI: 10.1016 / j.mechmachtheory.2004.04.003.

, «Сравнение характеристик полных и полутороидальных тяговых приводов», теория механизмов и машин 39 (9): 921-942, 2004, DOI: 10.1016 / j.mechmachtheory.2004.04.003.

Цитируется

Двухступенчатый турбонаддув для четырехтактных среднеоборотных дизельных двигателей | Технический обзор YANMAR | Технология | О YANMAR | YANMAR

Двухступенчатый турбонаддув для четырехтактных среднеоборотных дизельных двигателей

Абстрактные

Двухступенчатый турбонаддув может повысить эффективность двигателя за счет его использования в сочетании с усовершенствованным циклом Миллера для преодоления компромисса между расходом топлива и выбросами NOx.Yanmar выпустила 6EY26W, судовой силовой двигатель, в котором используется двухступенчатая система турбонаддува для снижения удельного расхода топлива (SFOC) на 8 г / кВт · ч, при этом он удовлетворяет требованиям стандарта IMO NOx Tier 2. В этой статье описывается эта новая разработка в области турбонаддува для четырехтактных среднеоборотных дизельных двигателей и рассказывается о том, как ее можно использовать в соответствии с правилами IMO NOx Tier 3.

1.Введение

Судовые дизельные двигателиуже давно подчиняются ряду требований, включая лучшую экономию топлива, более высокую мощность, возможность использования тяжелого дизельного топлива и более низкий уровень шума.Что касается экономии топлива, что является критическим аспектом качества продукции, Yanmar снизила расход топлива своих четырехтактных среднеоборотных дизельных двигателей на 50 г / кВтч или более в период с 1960 по 2016 год. Основные факторы снижения расхода топлива включают увеличение расхода топлива. максимальное давление сгорания (Pmax) и улучшение работы газообмена — это результат технологии турбонаддува.

Рис. 1 Типы систем турбонаддува Для самого турбокомпрессора постоянно требуются более высокая степень сжатия и КПД, а также меньшая инерция роторов.Общая система включает использование импульсного турбонаддува, турбонаддува с постоянным давлением и двойного турбонаддува (при котором два идентичных турбонагнетателя используются параллельно) (см. Рис. 1), и они выбираются в зависимости от применения. Примеры в Yanmar включают стремление снизить потребление топлива вспомогательными двигателями без ущерба для приема нагрузки за счет разработки новой монотрубной импульсной системы (MPS) турбонаддува с квазипостоянным давлением и улучшения характеристик разгона за счет использования двойного турбонаддува для пропульсивных двигателей.

Рис. 1), и они выбираются в зависимости от применения. Примеры в Yanmar включают стремление снизить потребление топлива вспомогательными двигателями без ущерба для приема нагрузки за счет разработки новой монотрубной импульсной системы (MPS) турбонаддува с квазипостоянным давлением и улучшения характеристик разгона за счет использования двойного турбонаддува для пропульсивных двигателей.

В последние годы наблюдается более широкое использование турбонаддува с более высоким давлением в ответ на ужесточение экологических норм, включая введение Международной морской организацией (ИМО) все более жестких ограничений на выбросы NOx. Циклы Миллера, закрывающиеся ранее 1) являются одним из таких методов для достижения низких NOx, использующих эту тенденцию, и они были широко приняты в соответствии с правилами IMO NOx Tier 2, которые требуют 20% снижения NOx по сравнению с Tier 1. .Как правило, существует компромисс между NOx и расходом топлива, в результате чего уменьшение NOx увеличивает расход топлива. Соответственно, поиск путей преодоления этого компромисса является важным соображением при разработке методов снижения NOx, и комбинация закрывающегося раньше цикла Миллера с турбокомпрессорами с высокой степенью сжатия является одним из способов достижения этого. Дальнейший подход к увеличению потенциала для снижения NOx и расхода топлива и обеспечения большей гибкости согласования характеристик двигателя заключается в увеличении степени турбонаддува.В этой связи внимание привлек двухступенчатый турбонаддув, при котором в серии 2), 3) используются два разных типа турбонагнетателя, причем производители турбонагнетателей сообщают о степени давления от 6 до максимум 12.

Соответственно, поиск путей преодоления этого компромисса является важным соображением при разработке методов снижения NOx, и комбинация закрывающегося раньше цикла Миллера с турбокомпрессорами с высокой степенью сжатия является одним из способов достижения этого. Дальнейший подход к увеличению потенциала для снижения NOx и расхода топлива и обеспечения большей гибкости согласования характеристик двигателя заключается в увеличении степени турбонаддува.В этой связи внимание привлек двухступенчатый турбонаддув, при котором в серии 2), 3) используются два разных типа турбонагнетателя, причем производители турбонагнетателей сообщают о степени давления от 6 до максимум 12.

В этой статье описываются последние тенденции в технологии турбонаддува четырехтактных среднеоборотных дизельных двигателей и двухступенчатой системы турбонаддува Yanmar, а также представлены примеры соответствия нормативам IMO NOx Tier 3.

2. Двухступенчатая система турбонаддува

2. 1.Понятие

1.Понятие

На рис. 2 показана взаимосвязь между временем закрытия впускного воздушного клапана (IVC) и степенью снижения NOx. Чем раньше (более продвинутый) будет IVC, тем выше коэффициент снижения NOx по сравнению со стандартом уровня 1. Поскольку процесс впуска воздуха в ранее закрывающемся цикле Миллера закрывает впускной воздушный клапан до того, как поршень достигает нижней мертвой точки, последующее движение поршня вниз приводит к расширению воздуха, заполненному внутри цилиндра, и снижению его температуры.Это приводит к более низкой температуре в конце сжатия (температура воздуха в цилиндре перед сгоранием) и к более низкой температуре сгорания, тем самым уменьшая количество NOx 1) .

Рис.2 Взаимосвязь между временем закрытия впускного клапана воздуха и коэффициентом снижения выбросов NOx С другой стороны, бывают случаи, когда более низкое давление внутри цилиндра из-за преждевременного закрытия впускного клапана для воздуха снижает расход топлива. Решение этой проблемы требует увеличения степени сжатия турбонагнетателя, чтобы подавать большее количество воздуха за короткое время.Это описано на рис. 3 (взаимосвязь между IVC и степенью сжатия турбокомпрессора при условии, что Pmax поддерживается постоянным).

Решение этой проблемы требует увеличения степени сжатия турбонагнетателя, чтобы подавать большее количество воздуха за короткое время.Это описано на рис. 3 (взаимосвязь между IVC и степенью сжатия турбокомпрессора при условии, что Pmax поддерживается постоянным).

Ниже описаны различные типы цикла Миллера с закрытием раньше, со ссылкой на схему операций открытия и закрытия впускного клапана, показанную на рис. 4. Хотя разные компании используют разные термины 2), 3) , цикл Миллера которого впускной клапан закрывается раньше, постепенно от момента времени НПВ около нижней мертвой точки («Уровень 2» на Рис.4) называются «сильным Миллером» и «крайним Миллером» соответственно. Для двигателя со спецификацией Tier 2, целью которой является снижение NOx на 20% по сравнению со спецификацией Tier 1, используется одноступенчатый турбонаддув (один турбонагнетатель) для достижения более высокого отношения давлений. Степень давления для спецификации Tier 2 в некоторых случаях достигает 5,5, если включена перегрузка, и хотя это зависит от настроек производителя турбокомпрессора, это предел того, что возможно при одноступенчатом турбонаддуве.Соответственно, если для снижения NOx на 30 или 40% по сравнению с уровнем 1 используется сильное время Миллера или экстремальное время Миллера, необходим двухступенчатый турбонаддув (сдвоенные турбокомпрессоры), поскольку требуется степень сжатия 6 или выше. Терминология, которую использует Yanmar для этого, — «двухступенчатая система наддува».

Степень давления для спецификации Tier 2 в некоторых случаях достигает 5,5, если включена перегрузка, и хотя это зависит от настроек производителя турбокомпрессора, это предел того, что возможно при одноступенчатом турбонаддуве.Соответственно, если для снижения NOx на 30 или 40% по сравнению с уровнем 1 используется сильное время Миллера или экстремальное время Миллера, необходим двухступенчатый турбонаддув (сдвоенные турбокомпрессоры), поскольку требуется степень сжатия 6 или выше. Терминология, которую использует Yanmar для этого, — «двухступенчатая система наддува».

На рис. 5 показан компромисс между NOx и SFOC, а концепции двухступенчатой системы турбонаддува описаны последовательными номерами.Комбинируя двухступенчатый турбонаддув с сильной синхронизацией Миллера или экстремальной синхронизацией Миллера, NOx может быть уменьшен до некоторой степени без ухудшения расхода топлива (①), а за счет увеличения времени впрыска топлива в пределах стандартов Tier 2 для NOx (), очень низкий достижимый расход топлива (③). Это усовершенствованная версия метода, используемого для соответствия Уровню 2. Его также можно ожидать в качестве метода достижения снижения расчетного индекса энергоэффективности (EEDI), предусмотренного IMO.

Это усовершенствованная версия метода, используемого для соответствия Уровню 2. Его также можно ожидать в качестве метода достижения снижения расчетного индекса энергоэффективности (EEDI), предусмотренного IMO.

2.2.Применение к судовым силовым двигателям

На маршевом двигателе Yanmar 6EY26W была применена двухступенчатая система турбонаддува 4) (см. Рис. 6). На рис. 7 показана компоновка двух турбонагнетателей и двух воздухоохладителей (A / C), расположенных на торце двигателя.

В двухступенчатой системе турбонаддува каждая из степеней сжатия турбонагнетателя ступени низкого давления (L.P.-T / C) и турбонагнетателя ступени высокого давления (H.P.-T / C) ниже, чем у одноступенчатого турбокомпрессора, и повышение температуры из-за турбокомпрессора также меньше. Следовательно, мощность каждого кондиционера для двухступенчатого турбонаддува не обязательно должна быть такой же большой, как мощность кондиционера для одноступенчатого турбонаддува. Это одно из преимуществ двухступенчатого турбонаддува, которое означает, что общий КПД турбонагнетателя выше, чем у одноступенчатого турбонаддува, в частности, с такой же степенью сжатия. Поскольку повышение температуры всасываемого воздуха препятствует снижению выбросов NOx из-за более сильного хронометража Миллера, как объясняется ниже, трудно реализовать двухступенчатый турбонаддув без кондиционера.

Это одно из преимуществ двухступенчатого турбонаддува, которое означает, что общий КПД турбонагнетателя выше, чем у одноступенчатого турбонаддува, в частности, с такой же степенью сжатия. Поскольку повышение температуры всасываемого воздуха препятствует снижению выбросов NOx из-за более сильного хронометража Миллера, как объясняется ниже, трудно реализовать двухступенчатый турбонаддув без кондиционера.

2.3.Технология двигателя

(1) Вычислительное моделирование производительности

На рис. 8 показана одна из одномерных имитационных моделей производительности, подготовленных для этой цели. На рис. 9a показана расчетная температура воздуха в конце сжатия при номинальной нагрузке, а на рис. 9b — расчетный результат общего отношения воздух-топливо при нагрузке 25%.Рис. 9a является частью доказательства для Фиг. 2, согласно которому чем раньше IVC, тем ниже температура в конце сжатия. Наряду с тем, что кондиционер подавляет повышение температуры входящего воздуха, несмотря на высокий уровень давления наддува, другой вероятной причиной является более высокая доля адиабатического расширения из-за более сильного хронометража Миллера. Вертикальная ось на рис. 9b показывает соотношение воздух-топливо относительно двигателя уровня 2 («0» градусов CA и одноступенчатый турбонаддув) для различных временных интервалов IVC (с двухступенчатым турбонаддувом), обозначенных горизонтальной осью.Целью моделирования было определить тайминги Миллера, необходимые для восстановления количества воздуха на низкой скорости с помощью двухступенчатого турбонаддува. В случае с двигателем требования к любой технике для достижения низкого расхода топлива включают поддержание задымленности и ускорения на низкой скорости.

2, согласно которому чем раньше IVC, тем ниже температура в конце сжатия. Наряду с тем, что кондиционер подавляет повышение температуры входящего воздуха, несмотря на высокий уровень давления наддува, другой вероятной причиной является более высокая доля адиабатического расширения из-за более сильного хронометража Миллера. Вертикальная ось на рис. 9b показывает соотношение воздух-топливо относительно двигателя уровня 2 («0» градусов CA и одноступенчатый турбонаддув) для различных временных интервалов IVC (с двухступенчатым турбонаддувом), обозначенных горизонтальной осью.Целью моделирования было определить тайминги Миллера, необходимые для восстановления количества воздуха на низкой скорости с помощью двухступенчатого турбонаддува. В случае с двигателем требования к любой технике для достижения низкого расхода топлива включают поддержание задымленности и ускорения на низкой скорости.

9a Температура воздуха в конце сжатия

Инжир.9b Общее соотношение воздух-топливо

9a Температура воздуха в конце сжатия

Инжир.9b Общее соотношение воздух-топливо(2) Результаты реальных испытаний двигателя

Фактический двигатель демонстрирует, что двухступенчатый турбонаддув увеличивает общую степень сжатия несколько больше, чем на единицу по сравнению с двигателем, соответствующим стандарту Tier 2, при той же скорости потока. Это давление, которого не может достичь одноступенчатый турбонаддув, и он делает возможным сильный цикл Миллера.

На рис. 10 показано соотношение между NOx и расходом топлива. NOx выражается в режиме E3, а расход топлива рассчитан для нагрузки 75%, что является реалистичной нагрузкой и соответствует требованиям EEDI для силовых двигателей.Точки, обведенные пунктирными линиями на рисунке, указывают на одинаковую синхронизацию впрыска топлива. Применение двухступенчатой системы турбонаддува позволяет значительно снизить расход топлива (③). На рис. 11 показаны результаты теста ускорения. Благодаря использованию импульсного турбонаддува и HP-T / C с ротором с низким моментом инерции, двухступенчатая система турбонаддува демонстрирует превосходные характеристики подъема давления наддува и эквивалентное время разгона (время для разгона до номинальной скорости с низкой начальной скорости), несмотря на то, что с использованием надежного тайминга Миллера 4) .

Результат улучшения расхода топлива за счет комбинации крайнего момента Миллера и турбонаддува MPS показан знаком ④ на рис. 10. Дальнейшее улучшение работы с выбросами NOx и выхлопом приводит к снижению расхода топлива на 10 кг / кВтч или более по сравнению с уровнем. 2 двигатель. Однако, поскольку испытания также выявили ухудшение характеристик при очень низкой нагрузке, необходимо рассмотреть возможность включения механизма изменения фаз газораспределения при использовании экстремальных моментов времени Миллера.

Инжир.10 Эффект снижения расхода топлива за счет двухступенчатой системы наддува Рис.11 Сравнение показателей разгона 4)2,4. Коммерциализация

На рис. 12 сравниваются схемы двухступенчатой системы турбонаддува на испытательном двигателе (слева) и коммерческом двигателе, используемом в качестве силовой установки для отечественного судна (справа). На рис. 13 показаны фотографии серийного двигателя, а на правом снимке показан вид со стороны выпускного коллектора. На коммерческих двигателях L.P.-T / C и H.P.-T / C вместе с их кондиционерами расположены на обоих концах двигателя по причинам, связанным с общей высотой двигателя и упрощением обслуживания. Снижение расхода топлива на коммерческом двигателе составило 8 г / кВтч.

На коммерческих двигателях L.P.-T / C и H.P.-T / C вместе с их кондиционерами расположены на обоих концах двигателя по причинам, связанным с общей высотой двигателя и упрощением обслуживания. Снижение расхода топлива на коммерческом двигателе составило 8 г / кВтч.

3. Применение к двигателям в соответствии с нормами IMO Tier 3

3.1. Пример заявки

Хотя Yanmar и другие организации часто применяют селективное каталитическое восстановление (SCR), чтобы соответствовать требованиям IMO NOx Tier 3 для четырехтактных среднеоборотных дизельных двигателей 5) , есть некоторые отчеты 6), 7) с описанием сочетание цикла Миллера и двухступенчатого турбонаддува с рециркуляцией выхлопных газов (EGR) и системой впрыска топлива с электронным управлением (Common Rail) 6), 7) . В них описывается использование двухступенчатого турбонаддува (увеличенная подача воздуха) для уменьшения увеличения дыма, связанного с рециркуляцией отработавших газов, и использование точной синхронизации Миллера для уменьшения Pmax.

В них описывается использование двухступенчатого турбонаддува (увеличенная подача воздуха) для уменьшения увеличения дыма, связанного с рециркуляцией отработавших газов, и использование точной синхронизации Миллера для уменьшения Pmax.

Хотя двухступенчатые системы турбонаддува применяются таким образом, чтобы компенсировать потерю производительности из-за мер соответствия Tier 3 в двигателе, их также можно использовать в сочетании с системой SCR. С точки зрения SCR, ключевые вопросы включают в себя, как снизить стоимость водно-мочевинного раствора, используемого в качестве восстановителя, и как поддерживать температуру выхлопных газов, описанную в следующем разделе. Что касается уровня 3, который требует снижения NOx на 80% по сравнению с уровнем 1 в зонах контроля выбросов (ECA), снижение уровня NOx на выходе из двигателя имеет преимущества, которые включают снижение расхода водно-мочевинного раствора за счет уменьшения нагрузки на двигатель. SCR.Это пример применения двухступенчатой системы турбонаддува в качестве метода снижения выбросов NOx.

3.2. Требования SCR

На рис. 14 показана взаимосвязь между содержанием серы в жидком топливе и минимальной температурой выхлопных газов, необходимой на входе SCR для предотвращения образования кислого сульфата аммония 5), 8) . При использовании системы SCR это требование должно быть выполнено для сохранения долговечности катализатора. Хотя температура выхлопных газов на выходе из двигателя имеет тенденцию к снижению при применении двухступенчатой системы турбонаддува, в случае результатов испытаний, описанных в разделе 2, это не проблема на практике из-за высокой мощности двигателя и характеристик тягового двигателя.

Хотя предполагается, что системы SCR будут устанавливаться на двигателях с двухступенчатой системой турбонаддува, чтобы соответствовать пределу выбросов NOx Tier 2 и снизить расход топлива, Yanmar также намеревается изучить баланс степени давления между LP-T. / C и HP-T / C на основе таких целей, как расход топлива, снижение выбросов NOx и применение двигателя, а также интеграция с другими устройствами.

4.Выводы

В этой статье описана двухступенчатая система турбонаддува как технология турбонаддува для четырехтактных среднеоборотных дизельных двигателей и ее применение. Обратите внимание, что эта система была разработана в рамках проекта по коммерциализации передовых морских технологий Японского агентства железнодорожного строительства, транспорта и технологий.

Само собой разумеется, что снижение эксплуатационных расходов или снижение расхода топлива имеет важное значение для повышения ценности жизненного цикла для клиентов и сохранения гармонии с глобальной окружающей средой.Yanmar надеется, что эта система, являющаяся лишь примером, поможет в разработке двигателей следующего поколения, обеспечив способ снижения расхода топлива и выбросов NOx.

5. Ссылки

- (1) Хамаока, Журнал Японского института морской инженерии, 45-1 (2010-1), 18-21

- (2) Т.

Behr et al., Конгресс CIMAC 2013, № 134

Behr et al., Конгресс CIMAC 2013, № 134 - (3) С. Risse et al., Конгресс CIMAC 2013, № 226

- (4) Такахата, Журнал Японского института морской инженерии, 50-2 (2015-3) , 93-97

- (5) Хамаока, Журнал Японского института морской инженерии, 48-6 (2013-11), 30-35

- (6) Ф.Милло и др., Конгресс CIMAC 2013, № 74

- (7) С. Штобер-Шмидт и др., Конгресс CIMAC 2013, № 232

- (8) Сасаки и др., Журнал Японского института морской инженерии, 43-3 (2008), 382

Примечание. Данная статья представляет собой модифицированную копию статьи, опубликованной в Журнале Японского института морской инженерии (51-2).

-ВАЖНО-

Оригинальный технический отчет написан на японском языке.

Этот документ переведен отделом управления исследованиями и разработками.

Lexus NX 200t: 2,0-литровый двигатель с турбонаддувом подробно

Двигатель Lexus NX 200t — это первый бензиновый двигатель с турбонаддувом и прямым впрыском, который был разработан компанией Lexus и призван обеспечить впечатляющие характеристики при максимально возможной топливной экономичности.

Инновационный 2,0-литровый рядный четырехцилиндровый агрегат является первым в мире, в котором головка блока цилиндров с водяным охлаждением сочетается со встроенным выпускным коллектором «четыре в два» и турбонагнетателем с двойной спиралью.

Двигатель соответствует требованиям Euro 6 по выбросам. Он развивает максимальную мощность 235 л.с. (175 кВт) при 4800-5600 об / мин и крутящий момент 350 Нм от 1650 до 4000 об / мин. Это дает NX 200t нулевое ускорение до 62 миль в час за 7,1 секунды и максимальную скорость 124 миль в час. Средний расход топлива для NX 200t F Sport составляет 35,8 миль на галлон с выбросами CO2 183 г / км.

Первая в мире комбинация технологий двигателей

Lexus использовал первую в мире комбинацию технологий двигателей для достижения высокого уровня отзывчивости, минимального турбо-лага и хорошего крутящего момента на низких скоростях, а также отличной экономии топлива.

Выхлопной коллектор четыре в два соединяет цилиндры в пары в зависимости от хода их расширения или сжатия. Эта инновационная конструкция действует в сочетании с высокоэффективным турбонагнетателем с двойной спиралью и предотвращает интерференцию выхлопных газов из каждого цилиндра, создавая высокий крутящий момент в самом широком диапазоне оборотов.

Эта инновационная конструкция действует в сочетании с высокоэффективным турбонагнетателем с двойной спиралью и предотвращает интерференцию выхлопных газов из каждого цилиндра, создавая высокий крутящий момент в самом широком диапазоне оборотов.

В двигателе также используется промежуточный охладитель воздух-жидкость, установленный непосредственно на двигателе, что значительно уменьшает объем впуска после турбонагнетателя, таким образом сводя к минимуму турбо-задержку и обеспечивая высокую производительность.

Сам турбонагнетатель с двойной спиралью имеет регулируемое управление перепускным клапаном. Это минимизирует насосные потери за счет снижения противодавления при низких нагрузках на двигатель, когда турбонаддув не требуется. Это дает отличную экономию топлива, а также способствует тому, что двигатель соответствует нормам выбросов Евро 6.

Встраивание выпускного коллектора в головку блока цилиндров улучшает охлаждение выхлопных газов без ущерба для прогрева катализатора. Это подавляет порчу катализатора, но также расширяет диапазон движения при оптимальном стехиометрическом соотношении воздух-топливо.

Это подавляет порчу катализатора, но также расширяет диапазон движения при оптимальном стехиометрическом соотношении воздух-топливо.

D-4ST впрыск топлива

Система впрыска топлива D-4ST сочетает в себе технологии непосредственного впрыска топлива и турбонаддува для обеспечения высокого уровня совместимости между высоким передаточным числом (достигается за счет оптимизации формы впускных каналов головки блока цилиндров), верхними частями поршней и системой управления турбонаддувом.

D-4ST использует топливную систему высокого давления для впрыска непосредственно в цилиндры и систему низкого давления для впрыска через порт. Впрыск распределяется между прямым и портовым форсунками в соответствии с нагрузкой на двигатель, оптимизируя сгорание топлива во всех дорожных ситуациях для улучшения крутящего момента на низких оборотах и экономии топлива.

Технология Dual VVT-iW

В новом турбодвигателе Lexus используется инновационная двойная интеллектуальная технология изменения фаз газораспределения — Dual VVT-iW. Это позволяет оптимизировать крутящий момент во всем диапазоне оборотов и позволяет двигателю работать при запуске по циклу Отто, а затем переключаться на более экономичный цикл Аткинсона . Система применяет VVT-i к выпускным клапанам и VVT-iW к впускным клапанам.

Это позволяет оптимизировать крутящий момент во всем диапазоне оборотов и позволяет двигателю работать при запуске по циклу Отто, а затем переключаться на более экономичный цикл Аткинсона . Система применяет VVT-i к выпускным клапанам и VVT-iW к впускным клапанам.

Позднее закрытие впускного клапана в цикле Аткинсона снижает насосные потери и увеличивает экономию топлива.VVT-iW включает в себя блокировку среднего положения, которая не только позволяет поддерживать цикл Аткинсона без ущерба для пусковых характеристик в холодную погоду, но также обеспечивает производительность при полностью открытой дроссельной заслонке.

Легкий вес и другие расширенные функции

Двигатель очень легкий и компактный. Он весит всего 160 кг, отлит из жаропрочной стали с низким содержанием никеля, а крышка головки блока цилиндров, впускной коллектор и впускные трубы выполнены из полимерного материала.

Алюминиевый сплав, используемый для сборки головки блока цилиндров, обладает превосходными теплопроводными свойствами. Вес также был снижен за счет уменьшения количества и толщины деталей. Устройство прошло более 10 000 часов стендовых испытаний, прежде чем преодолеть более миллиона километров в ходе дорожных испытаний.

Вес также был снижен за счет уменьшения количества и толщины деталей. Устройство прошло более 10 000 часов стендовых испытаний, прежде чем преодолеть более миллиона километров в ходе дорожных испытаний.

Был принят ряд мер по снижению потерь на трение в различных частях двигателя, что помогло улучшить экономию топлива. К ним относятся использование смещенного коленчатого вала для снижения осевой нагрузки поршня; улучшенная обработка расточки цилиндра; и обработка поверхности поршней, снижающая сопротивление скольжению.Были использованы поршневые кольца низкого напряжения и уменьшен вес частей, совершающих возвратно-поступательное движение.

Также имеется облегченный роликовый качающийся клапан и цепь привода ГРМ с низким коэффициентом трения. Для сальников коленчатого вала также использовались материалы с низким коэффициентом трения, а поток смазочного масла был оптимизирован с помощью механизма регулируемого нагнетания, уменьшающего поток масляного насоса.

Тщательный отвод тепла внутри двигателя дополнительно повышает топливную экономичность: система быстрого прогрева блока цилиндров подавляет поток охлаждающей жидкости в блок при холодном двигателе, а система управления масляной форсункой охлаждения поршня прерывает подачу масла на поршни для улучшения скорости прогрева.

Плавность, бесшумность и турбо звук

Благодаря тому, что жесткость основных конструктивных элементов уже оптимизирована для подавления вибрации, новый двигатель также оснащен балансирным валом с пластмассовыми шестернями для еще большей плавности.

Новое смазочное масло, не содержащее кальция, предотвращает детонацию двигателя на низких оборотах; Система масляных форсунок для охлаждения поршней дополнительно улучшает антидетонационные характеристики.