Дросселирующее устройство (регулятор давления после себя, регулятор давления до себя, регулятор расхода)

Дросселирующее устройство (регулятор давления после себя, регулятор давления до себя, регулятор расхода)Дросселирующее устройство (регулятор давления после себя, регулятор давления до себя, регулятор расхода)

Дросселирующее устройство – это символьный объект паропроводной сети, имеет следующие режимы работы:

регулятор давления после себя;

регулятор давления до себя;

регулятор расхода.

Регулятор давления после себя – это объект паропроводной сети, поддерживающий заданное давление в трубопроводе «после себя».

Условное обозначение регулятора:

регулятор давления после себя |

Регулятор давления до себя – это объект паропроводной сети, поддерживающий заданное давление в трубопроводе «до себя».

Условное обозначение регулятора:

регулятор давления до себя |

Регулятор расхода – это узел с переменным сопротивлением, которое позволяет поддерживать постоянным заданное значение проходящего через регулятор расхода.

Условное обозначение регулятора расхода:

| регулятор расхода |

Графический тип объекта- символьный, относится к объектам инженерных сетей и

классифицируется как узел.

Уникальный номер (ID) типа в структуре слоя паропроводной сети – ID 6.

Дросселирующее устройство — Большая Энциклопедия Нефти и Газа, статья, страница 1

Дросселирующее устройство

Cтраница 1

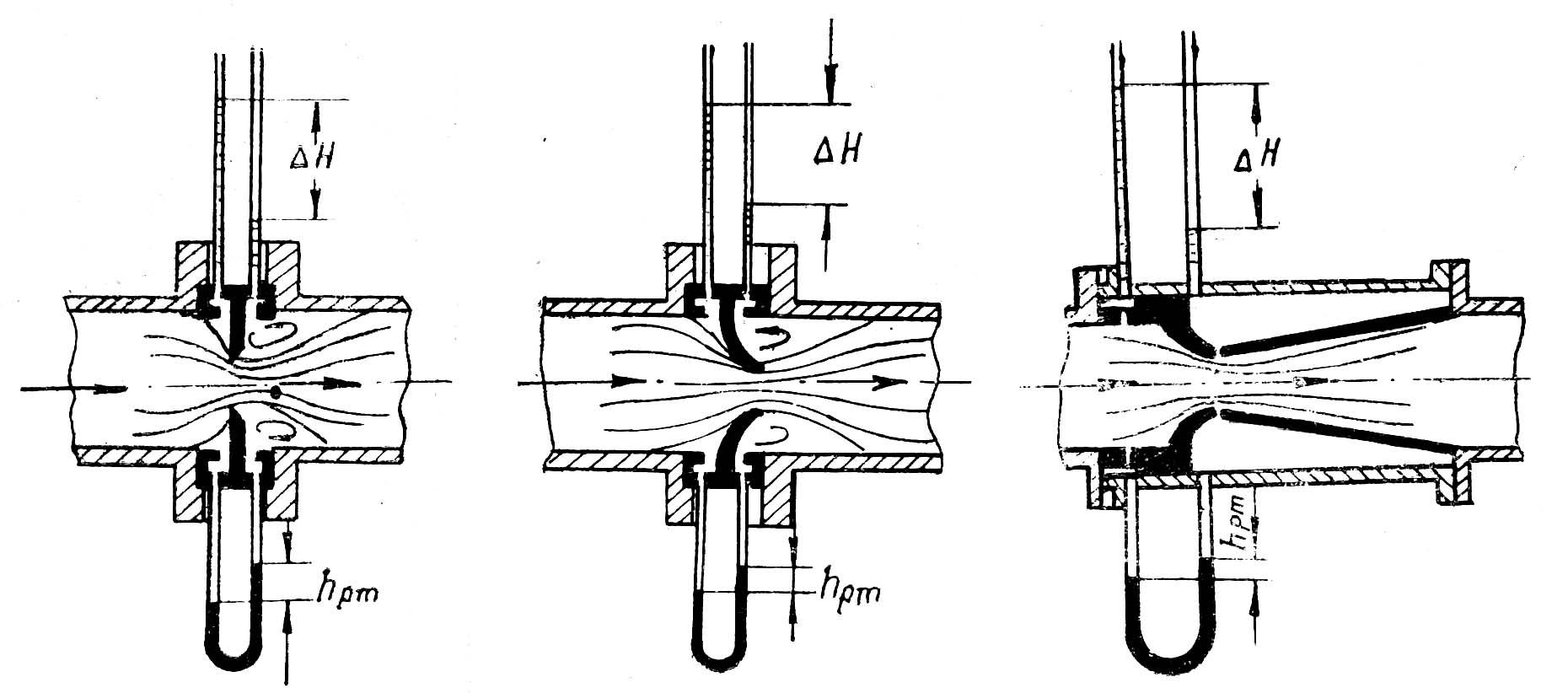

Дросселирующие устройства представляют собой различные гидравлические сопротивления, служащие для уменьшения расхода или давления в какой-то системе или в определенных ее частях. Например, проходя через не полностью открытую задвижку или другое подобное препятствие, поток теряет часть своей энергии. На рис. 19, г показана картина огибания потоком выступающей задвижки. Перед задвижкой наблюдается типичное сужение потока, за задвижкой — расширение. Потери давления вычисляют по формуле ( 48), причем коэффициент местного сопротивления t, зависит от степени открытия задвижки, меняясь от незначительной величины при полностью открытой задвижке до бесконечности при закрытой задвижке. [1]

Дросселирующие устройства Dy20 — 50 мм могут устанавливаться как на горизонтальных и вертикальных участках трубопроводов подвода охлаждающей воды к охладителям пара РОУ и БРОУ, так и на линиях циркуляции обратных вертикальных клапанов, устанавливаемых на питательных насосах. [3]

Дросселирующее устройство одновременно является эффективным пылеуловителем и действует аналогично трубе Вен-турй. Скорость газового потока в дросселирующих устройствах достигает 250 — 320 м / сек. Их устанавливают как перед электрофильтрами, так и после них. В последнем случае электрофильтры рассчитывают для работы под повышенным давлением и дросселирование чистого газа предусмотрено в этих схемах временно — до установки газовых турбин, в которых в дальнейшем может быть использована энергия сжатого газа. [4]

Дросселирующее устройство перед флотатором выполняется в виде диафрагмы с расширяющимися по ходу движения воды конусом. [5]

[5]

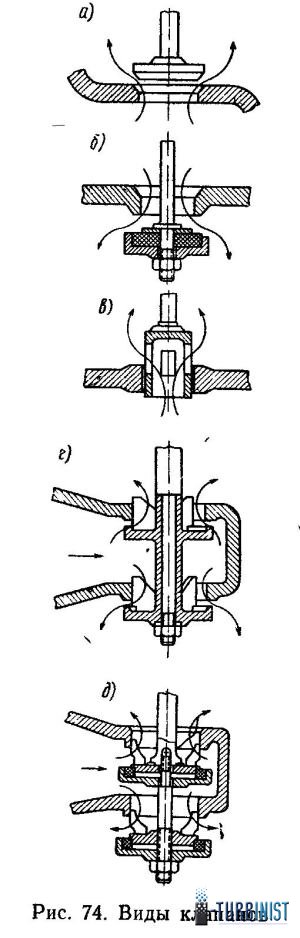

Дросселирующие устройства исполняются трех видов ( рис. 6): острая диафрагма ( наиболее распространенная), сопло и труба Вентури. При прохождении среды через суженное отверстие увеличивается скорость потока, часть потенциальной энергии потока переходит в кинетическую. Величина перепада давления ( Рг и Р2) до и после сужения зависит от количества протекающего газа или жидкости, что дает возможность вычислить их расход. [7]

Все дросселирующие устройства должны быть снабжены указателями степени их открытия и иметь фиксаторы для закрепления в различных положениях. [10]

Все дросселирующие устройства должны снабжаться указателями степени их открытия или закрытия и иметь фиксаторы для закрепления устройств в различных положениях. Управление высоко расположенными регулирующими устройствами ведется на высоте не более 1 7 м от пола или специальной площадки. Необходимо систематически следить за исправностью всех вентиляционных решеток и в особенности регулируемых, где повреждения поворотных устройств или отдельных перьев может вызвать уменьшение объема подаваемого или удаляемого воздуха. [11]

Все дросселирующие устройства должны быть снабжены указателями степени их открытия или закрытия и иметь фиксаторы для закрепления устройств в различных положениях. Управление высоко расположенными регулирующими устройствами ведут на высоте не более 1 7 м от пола или специальной площадки. Необходимо систематически следить за исправностью всех вентиляционных решеток и в особенности регулируемых, где повреждения поворотных устройств или отдельных перьев может вызвать уменьшение объема подаваемого или удаляемого воздуха. [12]

[12]

Какие дросселирующие устройства устанавливаются на линиях непрерывной продувки испарителей и парообразователей. [13]

Управляющие дросселирующие устройства интересующих нас типов состоят из дросселей переменного и постоянного сечений, которые соединяются таким образом, что могут в соответствии с требованиями изменять сопротивление потоку жидкости, подаваемой от источника питания к гидродвигателю при перемещении управляющего элемента в зависимости от какого-либо внешнего сигнала. Будем считать, что о характере нагрузки нам ничего не известно и что величина перепада давлений на гидродвигателе рт и расход через него qm могут независимо принимать любые значения вплоть до максимального. Нашей задачей является составление эквивалентной схемы для каждого типа дросселирующего устройства и его рабочего режима, а также вывод на основе этой схемы функциональной зависимости между рт, qm, положением штока х ( или другого входного сигнала) и известными постоянными величинами. [14]

Наличие дросселирующего устройства в гидроцилиндре позволяет регулировать скорость опускания наклонной части стояка. В верхней части гидроцилиндра 2 расположена гидрозащелка, предназначенная для фиксирования наклонной части наливного стояка в крайнем верхнем положении и препятствующая ее самопроизвольному опусканию. Изменение расстояния между герметизирующей крышкой и осью вертикальной стойки стояка в пределах от 2 25 до 3 05 м обеспечивается лопастным гидроприводом 6 и механизмом изменения вылета стояка. [15]

Страницы: 1 2 3 4

дросселирующее устройство — это… Что такое дросселирующее устройство?

- дросселирующее устройство

- throttling device

Большой англо-русский и русско-английский словарь. 2001.

2001.

- дросселирующее отверстие

- дросселирующий

Смотреть что такое «дросселирующее устройство» в других словарях:

Климатическое и холодильное оборудование — Внешний блок сплит системы и конденсаторы (вентиляторные градирни) торгового холодильного оборудования на одной стойке Климатическое и холодильное оборудование оборудование, основанное на работе холодильных маши … Википедия

Инверторный кондиционер — Наружный блок … Википедия

Дроссельная шайба — или «дроссельная диафрагма» или «расходомерная диафрагма» (англ. throttling orifice[1]) дросселирующее устройство, которое представляет собой диск с отверстием, вставляемый в трубу для местного увеличения гидравлического сопротивления… … Википедия

Холодильник — У этого термина существуют и другие значения, см. Холодильник (значения). Сюда перенаправляется запрос «Холодильная установка». На эту тему нужна отдельная статья … Википедия

Колотун-дрдр-машина — Внутренность современного холодильника Холодильник устройство, поддерживающее низкую температуру в теплоизолированной камере. Применяется обычно для хранения пищи или предметов, требующих хранения в прохладном месте (лекарства, косметика).… … Википедия

Холодильник домашний — Внутренность современного холодильника Холодильник устройство, поддерживающее низкую температуру в теплоизолированной камере. Применяется обычно для хранения пищи или предметов, требующих хранения в прохладном месте (лекарства, косметика).… … Википедия

Холодильник промышленный — Внутренность современного холодильника Холодильник устройство, поддерживающее низкую температуру в теплоизолированной камере. Применяется обычно для хранения пищи или предметов, требующих хранения в прохладном месте (лекарства, косметика).

… … Википедия

… … Википедия

Устройства дросселирующие — Энциклопедия по машиностроению XXL

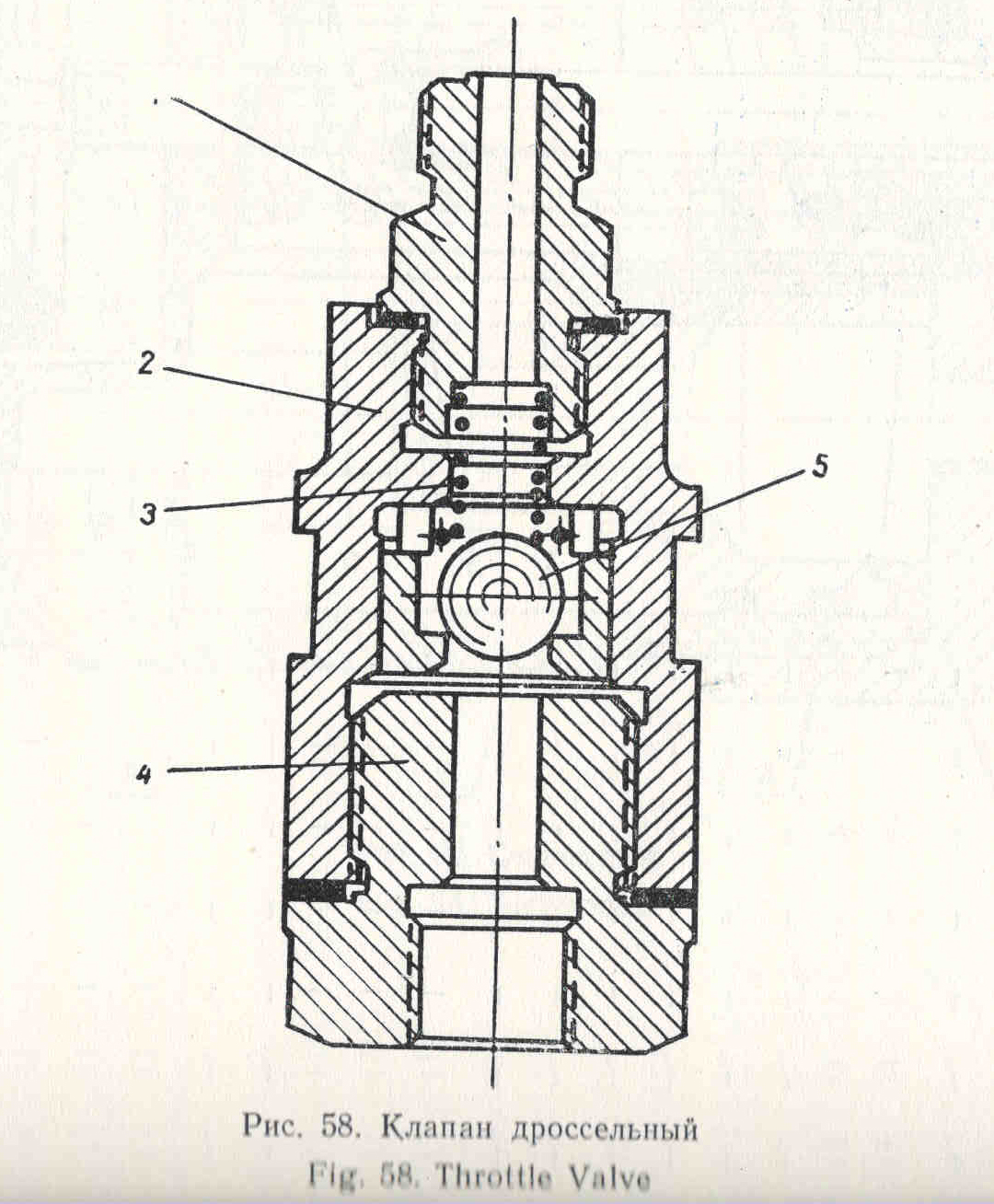

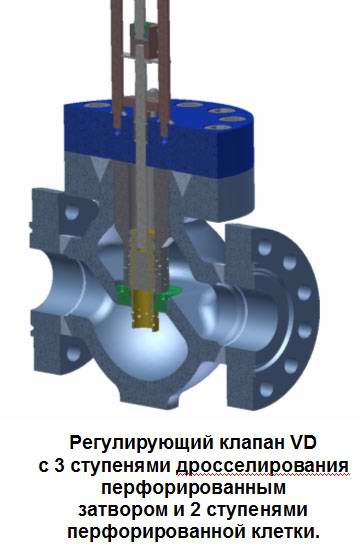

Основным элементом гидроусилителя этого типа является золотник, который сочетает функции дросселя переменного сопротивления и распределительного устройства. Дросселируя поток жидкости, идущий к гидродвигателю, золотник меняет величину давления у последнего, а следовательно, и усилие, перемещающее регулирующий орган. Изменение направления движения жидкости золотником приводит к реверсированию исполнительного органа. Золотники обычно выполняются разгруженными, что повышает чувствительность регулятора. [c.203]Шение шума. Указывается, ч го клапан с использованием такого устройства дросселирует воду, водопаровые смеси, насыщенный и перегретый пар с температурой до 430 °С и с давлением перед ним до 26,0 МПа при производительности до 200 т/ч. [c.169]

Регуляторы расхода объединяют устройства, предназначенные для управления расходом рабочей жидкости. К ним относятся дроссели, регуляторы потока, дросселирующие распределители и клапаны соотношения расходов (делители и сумматоры потока). [c.196]

В комплект насосной установки на рн= 14,3 МПа и выше входят, кроме собственно насоса, следующие узлы электродвигатель соединительная муфта обратный клапан с запорным вентилем и дросселирующим устройством для-линии рециркуляции защитная сетка на входном трубопроводе оборудование и арматура масляной установки местные щиты с приборами автоматического управления, контроля, защиты и сигнализации запасные части, а также-гидромуфта (при поставке насоса для работы с регулированием частоты вращения). [c.221]

[c.221]

Если пренебречь изменением кинетической энергии потока пара до и после прохода его через дросселирующее устройство, то процесс адиабатного дросселирования выразится уравнением di = 0, или tj = t l, что означает, что конечная удельная энтальпия равна начальной. Это следует из уравнения первого начала термодинамики по формуле (7.1) [c.180]

В перегретых парах хладонов может содержаться большое количество влаги 1,5—2,0 г на 1 кг хладона. Накопление влаги в жидком хладоне происходит в испарителях, компрессорах и дросселирующих устройствах. Эти части холодильных установок подвержены коррозии в большей степени, чем конденсаторы и ресиверы. Гидролиз хладонов идет очень медленно, однако образующиеся кислоты (HF, НС1) весьма агрессивны и вызывают коррозию металлических поверхностей и электроизоляции. [c.339]

В пневматических измерительных приспособлениях, в которых используется в качестве отсчетного устройства ротаметр завода Калибр , для улучшения работы стабилизаторов.давления и сокращения расхода воздуха иногда применяется дополнительное дросселирующее сопло (фиг. 210). Дросселирующее сопло располагается поблизости от измерительных сопел. [c.235]

Дросселирующая арматура обычно работает в условиях значительных перепадов давлений. В состав ее входят дросселирующие устройства к охладителям пара РОУ (редукционно-охладительные установки) и БРОУ (быстро-включающиеся, или быстродействующие, редукционно-охладительные установки), охладители пара, дроссельные игольчатые вентили и дроссельные шиберные задвижки с электроприводом. [c.56]

В табл. 2.7—2.10 приведены характеристики регулирующих и дроссельных вентилей и клапанов, а также дросселирующих устройств из числа применяемых на АЭС. В табл. 2.11 указаны данные быстродействующих редукционных устройств БРУ для АЭС.

[c.60]

[c.60]Дросселирующее устройство II ступени БРУ АЭС, Q = 900 т/ч 500/800 50 0/800 2,6/1,5 2,6/1,5 225/197 225/197 [c.60]

Дросселирующее устройство БРУ АЭС, Q = = 440 т/ч Дросселирующее устройство 1 ступени БРУ АЭС. Q = 900 т/ч [c.61]

Дросселирующее уст ройство II ступени БРУ АЭС, Q = 200 т/ч Дросселирующее устройство I ступени БРУ АЭС, Q=200 т/ч [c.61]

Вертикальные обратные клапаны помимо своего основного назначения выполняют еще одну функцию — предохраняют насос от запаривания. Для этой цели в корпусе предусмотрен специальный патрубок, к которому присоединяется линия рециркуляции. При работающем насосе и закрытой запорной задвижке или закрытом обратном клапане эта линия обеспечивает сброс воды в деаэратор. Чтобы предотвратить быструю эрозию вентиля, на линии рециркуляции устанавливается дросселирующее устройство. [c.69]

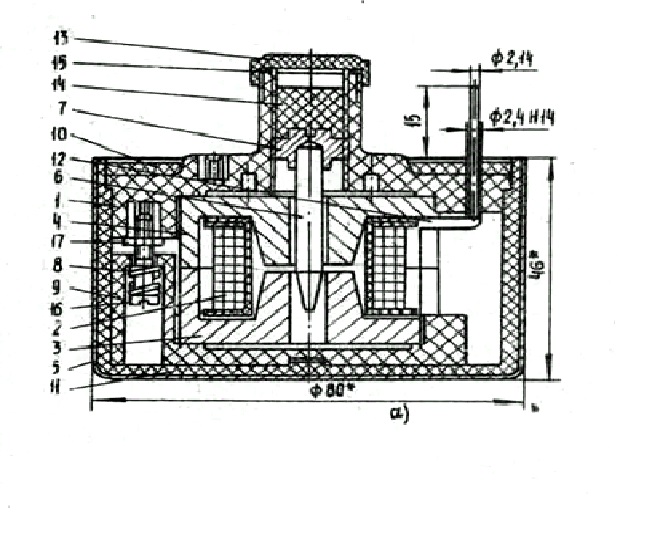

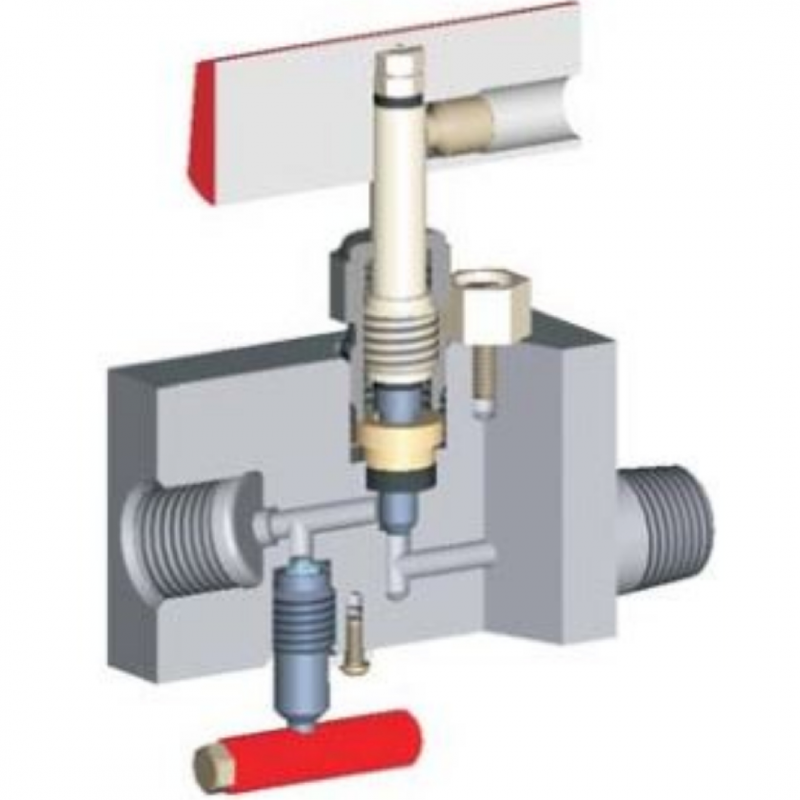

Дросселирующие устройства БРУ АЭС 960-500/800-Ш, 958-400/600 III, 931-400-ШФ, 960-350/500-Ш, 936-350/450-ШФ, 936-250/350-ШФ, 959-150/400-Ш, 855-100/250-ОФ (рис. 3.44, табл. 3.30 и 3.31). Предназначены для понижения давления и глушения шума, возникаюш,его в процессе дросселирования давления, присоединяются к дроссельным клапанам и трубопроводам сваркой. Дросселирующее устройство представляет собой коническую трубу (в устройстве 931-400-ШФ цилиндрическая), внутри которой вварена одна (рис. 3.44, а) или несколько (рис. 3.44, б) перфорированных решеток. Количество решеток и их проходная площадь зависят от расхода пара и перепада давления на устройстве и приведены в табл. 3.30. Детали устройств изготавливаются нз углеродистой стали. Изготовление и поставка по ТУ 108-681—77. [c.142]

Взамен центробежного маятника применяется гидродинамический, основанный на использовании масляного насоса, с приводом от вала турбины, который в сочетании с дросселирующим пружинным устройством выполняет роль маятника. Находят также npn.v(eHe-ние электрические схемы регулирования, в которых электрические контуры и реле заменяют центробежный маятник и распределительное устройство, управляющее золотником регулятора.

[c.313]

Находят также npn.v(eHe-ние электрические схемы регулирования, в которых электрические контуры и реле заменяют центробежный маятник и распределительное устройство, управляющее золотником регулятора.

[c.313]

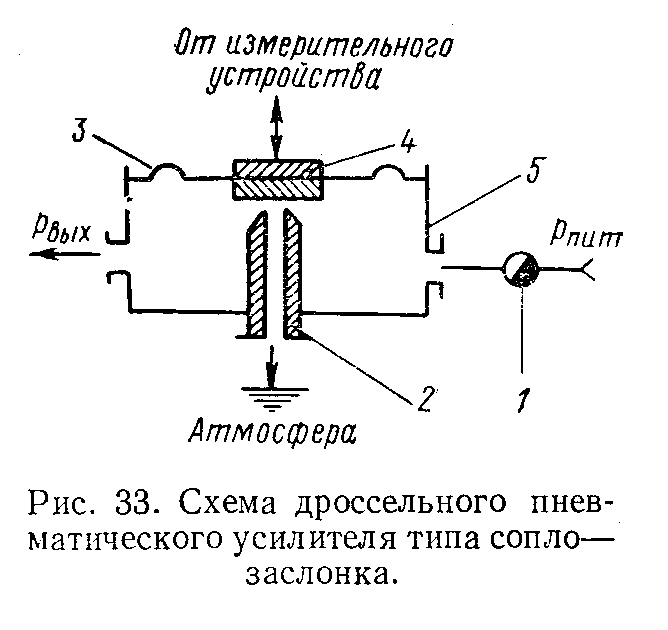

Регулятор скорости типа. Н а т к 0 имеет дросселирующее устройство на напорной линии (фиг. 33, г) и система обла- [c.440]

Мощность газотурбовоза регулируется изменением возбуждения генератора. Насос 9 подаёт масло под давлением в общую напорную линию ко всем регулирующим устройствам, из этой же линии при пуске через дросселирующее отверстие 31 подаётся масло к подшипникам. Во время нормальной работы смазка подшипников обеспечивается насосом Н. Главный маховичок управления 14, приводимый в движение машинистом, регулирует одновременно по линиям 18 и 19 количество топлива, подаваемого насосом 7 к форсунке 12 камеры сгорания 2, посредством сервомотора 20, а также положение муфты скоростного регулятора 21 посредством кулачкового [c.628]

Устройства, в которых распределение потоков масла для перемещения исполнительных органов по одной или двум осям координат осуществляется золотником, автоматически дросселирующим масло. Такой золотник может иметь непосредственный контакт с шаблоном, т. е. выполняться в виде щупа в более чувствительных устройствах золотник соединяется со щупом при помощи механической, электрической, гидравлической или пневматической передачи. [c.139]

При размещении в барабане водораспределительных устройств следует учитывать расположение других внутрибарабанных устройств— для сепарации пара, распределения раствора тринатрийфосфата и для непрерывной продувки. Следует указать, что при непосредственном соединении барабана котла с экономайзером кипящего типа применять дросселирующие (напорные) водораспределительные трубы не рекомендуется при наличии в них пара могут возникнуть гидравлические удары, равномерность же распределения питательной воды в подобной трубе не обеспечивается. [c.157]

[c.157]

При конструировании аппаратов воздушного охлаждения необходимо предусматривать меры для регулирования режима работы в связи с сезонными и суточными изменениями температуры воздуха. Работу аипаратов воздушного охлаждения регулируют изменением частоты враи ения колеса вентилятора изменением угла наклона лопастей вентилятора жалюзийными устройствами, дросселирующими поток воздуха отключением части или всех вентиляторов рециркуляцией части воздуха и дренированием в атмосферу увлажнением воздуха. Применение жалюзийных устройств, рециркуляция и дренирование воздуха не обеспечивают экономию энергии и менее выгодны, чем другие способы. [c.196]

Система регулирования состоит из объекта регулирования (в нашем случае двигатель без регулятора) и регулятора (или регуляторов). Регулятор воздействует с помощью регулирующего устройства на режим работы объекта регулирования, изменяя его по заданному закону. При использовании гидромеханических регуляторов регулирующие устройства — дросселирующие части регуляторов устанавливаются в гидравлических трактах ЖРД. Изменение положения дросселирующего устройства приводит к изменению его гидравлического сопротивления, что, в свою очередь, вызывает нарушение равновесия в энергетическом балансе и переход к новому равновесному состоянию. [c.212]

Широко применяют в качестве дросселирующих устройств местные сопротивления, используемые в зоне квадратичных режимов течения. Как было показано выше (см. гл. 7 и 8), дросселирующие элементы па базе диафрагм и насадков, где обтекаются острые кромки, уже при малых значениях Re, имеют слабо изменяющуюся от Re зависимость коэффициента расхода (х. Хорошей стабильностью зависимости р. = / (Re) обладают и клапанные щели (см. рис. 3.76). Этим обеспечивается хорошая стабильность в широком диапазоне Re квадратичных характеристик р = Q у дросселей, основанных па примепенни таких элементов. [c.376]

Наиболее оперативен косвенный метод определения дымности ОГ по степени черноты фильтра. По этому методу определенный объем отработавших газов просасывается через дросселирующий элемент и фильтр поршневым насосом. Фильтр, покрытый сажей, сравнивается с тоновой шкалой или помещается в специальное устройство измерительного прибора с фотоэлементом, фиксирующим отраженный от пробного фильтра свет. Из всех дымомеров этого типа наибольшее распространение получили приборы Бош (рис. 9).

[c.23]

По этому методу определенный объем отработавших газов просасывается через дросселирующий элемент и фильтр поршневым насосом. Фильтр, покрытый сажей, сравнивается с тоновой шкалой или помещается в специальное устройство измерительного прибора с фотоэлементом, фиксирующим отраженный от пробного фильтра свет. Из всех дымомеров этого типа наибольшее распространение получили приборы Бош (рис. 9).

[c.23]

Обычно расшпрепие хладоагента производится з вентиле или в каком-либо другом дросселирующем устройстве. Поэтому внешняя работа ие производится, п тепло Q2, поглощенное единицей массы хладоагента при его прохождении через холодную зону машины, эквивалептно уменьшению удельной энтальпии, происходящему при прохождении хладоагента по теплой зоне. Однако только в обратимом цикле прирост энтропии в холодной зоне равен уменьшению энтропии в теплой зоне. Характерной для холодной зоны величиной является эффективность т,, которая может быть определена как отношение этих количеств [c.126]

В паровой компрессионной холодильной машине расширительный цилиндр отсутствует. Вместо расширения в цилиндре пар дросселируется регулирующим (дроссельным) вентилем, причем изменением степени открытия регулирующего вентиля устанавливается поступление в испаритель определенного количества холодильного агента в соответствии с заданной холодо-производительностью. Замена расширительного цилиндра дроссельным вентилем значительно упрощает устройство машины, а дополнительные потери, вызванные наличием дросселя, оказываются незначительными вследствие [c.622]

Для предотвращения падения вышки при неправильной настройке распределителя 5 или обрыве гибких трубопроводов в наружных крышках цилиндров 12 встроены блокирующие устройства 13, состоящие из игольчатых дросселей и обратных клапанов. Штоковые полости гидродомкратов так же, как в установках АЗИНМАШ-37 н АЗИНМАШ-43А, оснащены дрос-сельны.мп устройствами 15, предпазпачспнымп для частичного замедления скорости подъема вышки после перехода ею положения равновесия. Кроме замедления скорости опускания вышки с помощью дросселирующих устройств 15, во избежание удара ног вышки об опору рекомендуется при управлении немного прикрывать дроссели 8.

[c.73]

Кроме замедления скорости опускания вышки с помощью дросселирующих устройств 15, во избежание удара ног вышки об опору рекомендуется при управлении немного прикрывать дроссели 8.

[c.73]

Необходимо заметить, что все элементы установки, по которым проходит пар, для уменьщения тепловых потерь расположены как можно, ближе друг к другу и защищены тепловой изоляцией. Вследствие этого процесс дросселире-вания можно считать адиабатным. Довольно больщие скорости пара в измерительных камерах и дроссельном устройстве также способствуют адиабатности процесса. [c.201]

Из-за сложности создания детандера, работающего на влажном паре, и малой получаемой работы расширительную машину заменяют регулирующим дроссельным вентилем ДВ или каким-либо другим устройством (диафрагмой, капиллярной трубкой), в котором хладагент после конденсатора дросселируется с понижением давления и температуры (процесс 3-4). Поскольку процесс дросселирования является необратимым, на Т — s-диаграмме он показан условно штриховой кривой h = onst. Необратимость дросселирования приводит к уменьшению хладопроизводительности установки по сравнению с циклом Карно на величину Aq = пл. 4 4а3 4 и снижению холодильного коэффициента. Несмотря на это применение дросселирования хладагента является простым и удобным [c.134]

В системе дроссельного регулирования и — координата, определяющая положение золотника связь этого входного параметра с фазовыми выходными координатами такл е определяется выражением (7.14). Гидравлические демпферы с дросселирующими клапанами используются в различных системах позициопного управления для создания тормозящих сил. Теория и принципы конструирования таких демпферов рассмотрены в имеющейся литературе. В принципе гидравлический демпфер может рассматриваться как пассивное устройство, формирующее силовое управ-леине / = /(i), где х — скорость выходного звена, соединенного с демпфером. [c.124]

Таблица 2. 11. Дросселирующие и быстродействующие редукционные устройства (БРУ) ЧЗЭМ 11. Дросселирующие и быстродействующие редукционные устройства (БРУ) ЧЗЭМ

|

| Таблица 3.30. Характеристики дросселирующих устройств ЧЗЭМ |

Гидравлические приводы в ряде случаев требуют замедления скорости перед остановкой поршня и ведомых им механизмов в их конечных положениях. Регулирование скорости поршня или плунжера посредством схем дросселирования не всегда обеспечивает плавную остановку механизмов в конечных положениях. Для этой цели, дополнительно к дросселирующим устройствам, применяют так называемые буферные устройства. Принцип работы таких устоойств основан на том, что перед остановкой поршня скорость его снижается за счет дополнительного дросселирования и истечения рабочей жидкости в период перемещения плунжера на последнем участке [c.120]

Регулировка скорости остановки. Для наладки механизмов, ведомых пневматическим приводом, особенно важно произвести правильную настройку скорости поршня. Эту настройку производят посредством дросселирования вы пуска воздуха из полостей цилиндра с тем, чтобы не только получить необходимую скорость движения, но и смягчить удары поршня о рышки цилиндра и обеспечит плавную работу ведомых механизмов. При этой настройке раздельно регулируют прямой и обратный ход привода, что выполняют при помощи дроссельных клапанов в сочетании с обратными клапанами, устанавливаемыми на воздухопроводах каждой полости цилиндра. Такие устройства позволяют установить постоянную скорость на всем участке хода поршня. При наличии в цилиндре буферных устройств (кроме упомянутой регулировки постоянства скорости поршня) достигают замедления скорости поршня перед приходом его в крайние положения, производя регулировку дросселирующих игл в буферном устройстве, что обеспечивает плавную останоВ)Ку механизма. [c.233]

Принцип действия клапанного регулятора по фиг. 55 следующий. При давлении в ресивере, равном Рта,, клапан I отрывается от нижнего седла и прижимается к верхнему. Газ дросселируется в прорезях 2 буртов клапана, поэтому давление быстро распространяется на всю площадь клапана и переключение происходит мгновенно. Обратное переключение клапана происходит при p PmsLj. так как площадь прохода в верхнем седле больше, чем в нижнем. В нижнем положении клапан регулятора сообщает регулирующие устройства (сервомоторы) с атмосферой, в верхнем — с ресивером.

[c.512]

55 следующий. При давлении в ресивере, равном Рта,, клапан I отрывается от нижнего седла и прижимается к верхнему. Газ дросселируется в прорезях 2 буртов клапана, поэтому давление быстро распространяется на всю площадь клапана и переключение происходит мгновенно. Обратное переключение клапана происходит при p PmsLj. так как площадь прохода в верхнем седле больше, чем в нижнем. В нижнем положении клапан регулятора сообщает регулирующие устройства (сервомоторы) с атмосферой, в верхнем — с ресивером.

[c.512]

Питание группы прессов от центральной насосной станции без аккумулятора рекомендовать нельзя, так как работа одного пресса влияет на работу другого. Избежатьэтого влияния можно введением в сеть специальных дросселирующих устройств для поддержания постоянства давления в сети и сбрасывания из-лищков жидкости. Однако эти устройства сильно усложняют сеть и настройка их вызывает затруднения. [c.452]

Регулирующая арматура предназначена для изменения или поддержания заданных параметров рабочей среды и ее расхода, К ней относятся регулирующие дроссельные клапаны и вентили, регуляторы уровня, охладители пара, дросселирующие устройства, редукционные и редукционноохладительные установки. [c.239]

Работа дросселирующего устройства при постоянном давлении

Изменение скорости сдвига обязательно вызывает заметное изменение вязкости жидкости, постоянное или временное, причем степень изменения вязкости не одинакова для различных жидкостей. Изменения вязкости со временем присущи большинству промышленных жидкостей и наблюдаются при работе многих гидравлических устройств, таких, как насосы и гидромоторы, поршни и высокоскоростные подшипники скольжения [18—22]. При более высоких напряжениях сдвига неизбежно возникают устойчивые изменения вязкости, обычно объясняемые возникновением турбулентного потока в дросселирующих устройствах, которое имеет место при больших перепадах давлений. Это явление особенно характерно для масел, содержащих высокомолекулярные добавки, увеличивающие вязкость. Все это следует учитывать при подробном исследовании явлений, связанных с изменением вязкости. Действительная вязкость может сильно отличаться от вязкости, измеренной в условиях малых скоростей сдвига слоев в обычных вискозиметрах.

[c.40]

Это явление особенно характерно для масел, содержащих высокомолекулярные добавки, увеличивающие вязкость. Все это следует учитывать при подробном исследовании явлений, связанных с изменением вязкости. Действительная вязкость может сильно отличаться от вязкости, измеренной в условиях малых скоростей сдвига слоев в обычных вискозиметрах.

[c.40]

В зависимости от назначения дросселирующего элемента рабочие окна в процессе работы могут иметь постоянную или переменную площадь. Постоянную площадь рабочего окна имеют дроссели, выполненные в виде диафрагм, капилляров и т. п. К устройствам, у которых в процессе работы площадь рабочих окон изменяется от воздействия внешней силы, относятся распределительные золотники, вентили, регулируемые дроссели и т. д. Размеры рабочих окон могут изменяться также от воздействия давления потока жидкости, К устройствам такого типа относятся обратные, предохранительные, редукционные и демпферные клапаны ограничители расхода и давления дозаторы и т. п. [c.107]

Наоборот, при применении гидравлических регуляторов возможно получение очень больших перестановочных усилий. Принцип работы такого регулятора состоит в воздействии давления жидкости на поршень, нагруженный силой давления пружины. Давление жидкости должно изменяться в соответствии с числами оборотов это возможно, например, в том случае, если насос будет нагнетать регулирующую жидкость через дросселирующее устройство в цилиндре или поршне регулятора. Установка на требуемое число оборотов может быть осуществлена изменением натяжения пружины или изменением сечения дросселирующего отверстия. И в том и в другом случае дросселирующее сечение будет постоянным для данного числа оборотов и изменение числа оборотов повлечет за собой изменение дросселирующего давления в ту или иную сторону. Вследствие изменения. давления поршень, регулятора будет перемещаться в направлении увеличения или уменьшения подачи топлива до тех пор, пока в результате установки требуемой подачи вновь не будет достигнуто равновесное состояние между нагруженным давлением жидкости поршнем и пружиной регулятора. Насколько прост по своей конструкции гидравлический регулятор, настолько сложна система, гидравлического регулирования, требующая дополнительных приборов. Так как вязкость регулирующей жидкости должна быть по возможности постоянной, то присоединение регулятора, например, к системе циркуляционной смазки двигателя невозможно. Требуется иметь специальный насос и специальную жидкость со стабильной вязкостью, как, например, глицерин.,

[c.386]

Насколько прост по своей конструкции гидравлический регулятор, настолько сложна система, гидравлического регулирования, требующая дополнительных приборов. Так как вязкость регулирующей жидкости должна быть по возможности постоянной, то присоединение регулятора, например, к системе циркуляционной смазки двигателя невозможно. Требуется иметь специальный насос и специальную жидкость со стабильной вязкостью, как, например, глицерин.,

[c.386]

Как будет показано ниже, характеристики дросселирующего устройства существенно изменяются при переходе системы от работы при постоянном давлении к работе при постоянной производительности. Поэтому мы рассмотрим сначала работу при постоянном давлении, как более распространенный случай, а затем перейдем к рассмотрению работы при постоянной производительности. При рассмотрении работы при постоянном давлении при выводе основных характеристик уравнения (5.9) и (5.10) не учитываются. Аналогично при рассмотрении работы при постоянной производительности не учитываются уравнения (5.5) и (5.6). [c.167]

Работа движущих сил обусловлена наличием сил давления р сжатого воздуха в рабочей полости, а работа сил сопротивления — работой внешних сил Р на пути торможения и работой сжатия воздуха в тормозной полости. Кроме того, часть энергии теряется на работу выталкивания воздуха через дросселирующее отверстие тормозного устройства. Внешние силы обусловлены наличием полезной нагрузки, а также сил трения в направляющих и других частях привода, причем все силы приняты постоянными. В гл. П были приведены системы уравнений (92), (96) и (148), описывающих динамику пневмопривода, два крайние уравнения характеризуют изменения давления в обеих полостях пневлю-цилиндра. Таким образом задача сводится также к решению уравнения (425) совместно с этими уравнениями, что возможно только численными способами. Для значительного упрощения задачи примем допущения, обоснования которых уже приводились в предыдущем разделе и будут «также указаны при описании результатов опыта в следующем 1) предположение о постоянном количестве воздуха в полости противодавления в период торможения при условии полного закрытия дросселя (со, =0) 2) предположение о сохранении в полости наполнения в период торможения постоянного давления, равного его установившемуся значению р — Ру = onst). Хотя в действительности давление воздуха меняется, но влияние этого изменения на время срабатывания привода оказывается несущественным.

[c.262]

Хотя в действительности давление воздуха меняется, но влияние этого изменения на время срабатывания привода оказывается несущественным.

[c.262]

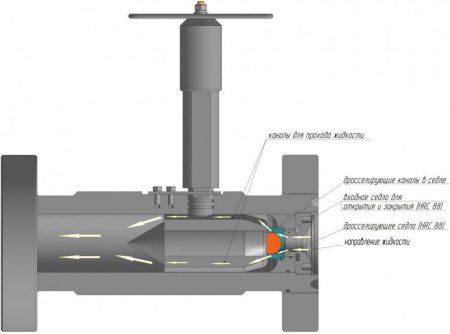

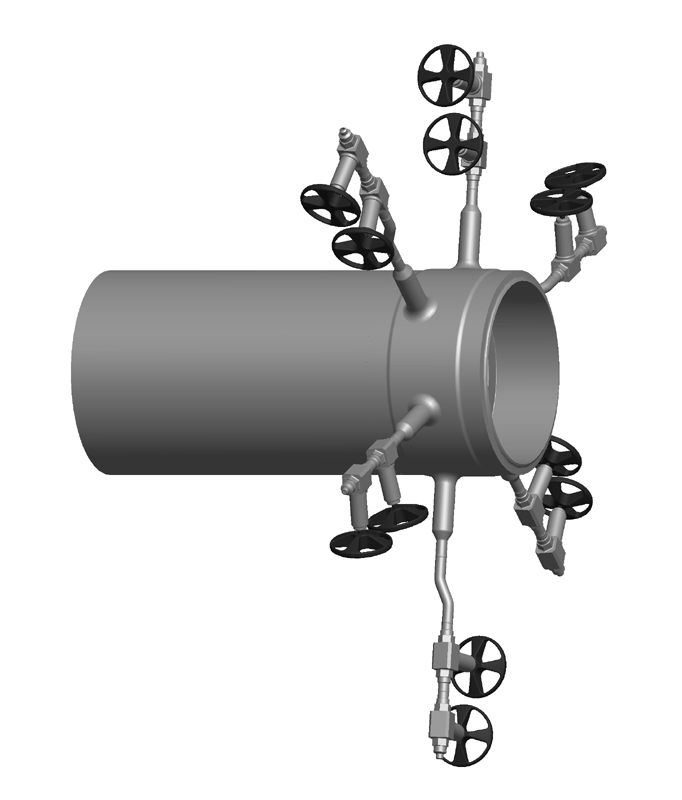

Дросселирующее устройство

Изобретение относится к арматуростроению и предназначено для регулирования расхода газа на компрессорной станции, газораспределительных станциях и на установке подготовки газа.

Известно устройство «Прямоточный регулируемый штуцер» (см. Зайцев Ю.В., Максутов Р.А., Чубанов О.В. «Справочное пособие по газлифтному способу эксплуатации скважин». / — Москва: издательство «Недра», 1984 год, стр. 115-116).

Регулируемый штуцер состоит из корпуса, с присоединительными фланцами на концах, в осевом канале которого установлен наконечник с нониусом, охватывающим корпус, способным при вращении перемещать наконечник в сторону твердосплавной насадки, закрепленной на выходном фланце.

Конструкция устройства дает возможность плавно изменять режим отбора газа из пласта, за счет изменения площади кольцевого сечения между насадкой и наконечником.

К недостаткам конструкции следует отнести следующее: — при значительном перепаде давления газа на штуцере, особенно в зимнее время, и при наличии влаги, существуют условия, при которых происходит образование газогидратов, за счет снижения температуры при снижении давления, с забиванием льдом кольцевого сечения насадки и изменением режима эксплуатации. Это требует вмешательства оператора для удаления газогидратов и восстановления работоспособности скважины.

Известен клапан регулируемый (см. патент РФ №2581075 кл. МКИ Е21В 34/02; F16K 3/08, опубликованный 10.04.2016 г. Бюллетень №10).

Изобретение относится к устьевым регулирующим устройствам, предназначенным для эксплуатации фонтанирующих нефтяных и газовых скважин. Корпус устройства выполнен разъемным и состоит из двух полукорпусов, с подводящим и отводящим каналами, связанными между собой через осевой канал дросселирующего штуцера. Представлен механизм замены штуцера на другой, в случае его забивания, с последующей очисткой забитого штуцера, при выводе его путем вращения дискового шибера из активной зоны. После очистки забитого осевого канала штуцера от отложений и механических примесей он может быть возвращен в активную зону.

Представлен механизм замены штуцера на другой, в случае его забивания, с последующей очисткой забитого штуцера, при выводе его путем вращения дискового шибера из активной зоны. После очистки забитого осевого канала штуцера от отложений и механических примесей он может быть возвращен в активную зону.

Недостатком конструкции можно считать то, что существует вероятность забивания осевого канала штуцера газогидратами, которое происходит при резком уменьшении перепада давления и, соответственно температуры газа. Особенно этот процесс активизируется при наличии влаги в потоке газа и отрицательной температуры внешней среды.

Известна конструкция регулятора расхода газа — (штуцер) чок-ниппель (см. Стрижов И.Н., Хаданович И.Е. «Добыча газа». / — Москва — Ижевск, Институт компьютерных исследований, 2003 г., стр. 57, фиг. 18), принятая за прототип.

Представляет собой толстостенный цилиндр, на концах которого установлены фланцы.

Внутри цилиндра выполнен канал круглого сечения. На концах канал выполнен увеличенного диаметра, переходящего в конический до малого диаметра канала в средней части цилиндра. Большая часть длины цилиндра занимает канал малого диаметра, который определяет расход газа. При изменении режима работы скважины переходят на другой типоразмер канала в средней части цилиндра.

Отмечено, что при эксплуатации скважин с применением данного устройства, при значительном перепаде давления происходит расширение газа за устройством, с его охлаждением и выделением твердых гидратов углеводородов.

Это приводит к забиванию цилиндрического канала льдом, с прекращением процесса дросселирования газа.

Технический результат, который может быть получен при реализации предлагаемого изобретения, заключается в следующем:

— возможность поддержания температуры газа после дросселирования, превышающей нижнюю точку температуры гидратообразования;

— возможность поддержания температуры газа в дросселе за счет снижения тепловых потерь путем применения теплоизоляционных материалов для изготовления штуцера;

— снижение возможности прилипания газогидратов к внутренней поверхности каналов штуцера, за счет применения полиэтилена сверхвысокой плотности, обладающего высокой антиадгезионной способностью.

Технический результат достигается тем, что дросселирующее устройство состоит из цилиндрического корпуса с фланцами на концах, штуцера с пропускным каналом, установленного в осевом канале корпуса, с образованием кольцевой камеры. Штуцер снабжен бандажными кольцами и имеет пропускной канал в виде конического расширения, переходящего в коническое сужение в направлении к каналу фланца. Пропускной канал штуцера в сечении имеет форму эллипса. Кольцевая камера связана перепускными отверстиями во фланце, с отводящим газопроводом скважины. Штуцер выполнен из материала, обладающего антиадгезионными свойствами, например, полиэтилена сверхвысокой плотности.

Изменение поперечного сечения канала штуцера, с переходом от кругового сечения в эллипсное, обеспечивает постоянство скорости потока с уменьшением давления. Длина штуцера определяется расходом газа и перепадом давления на штуцере.

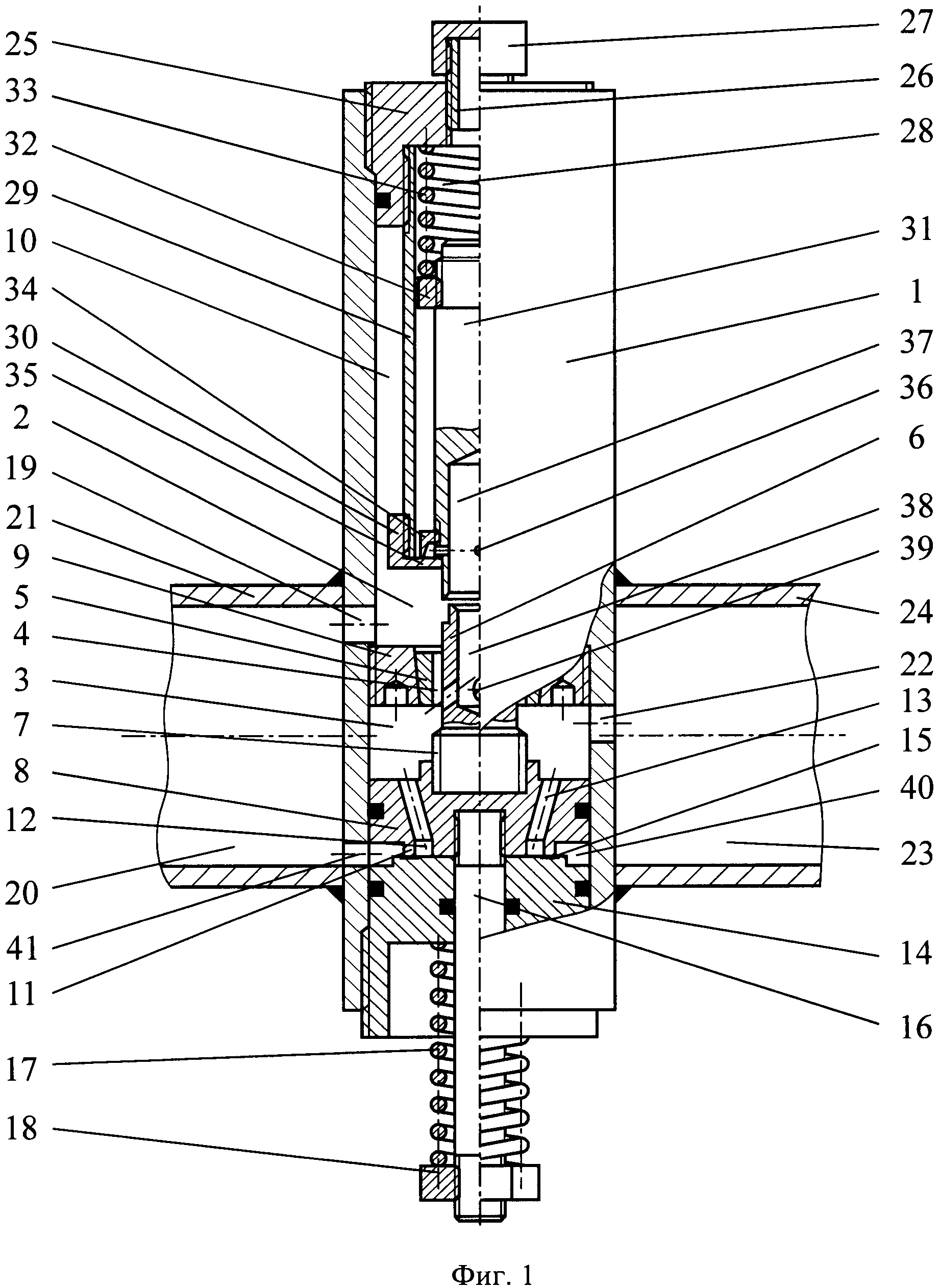

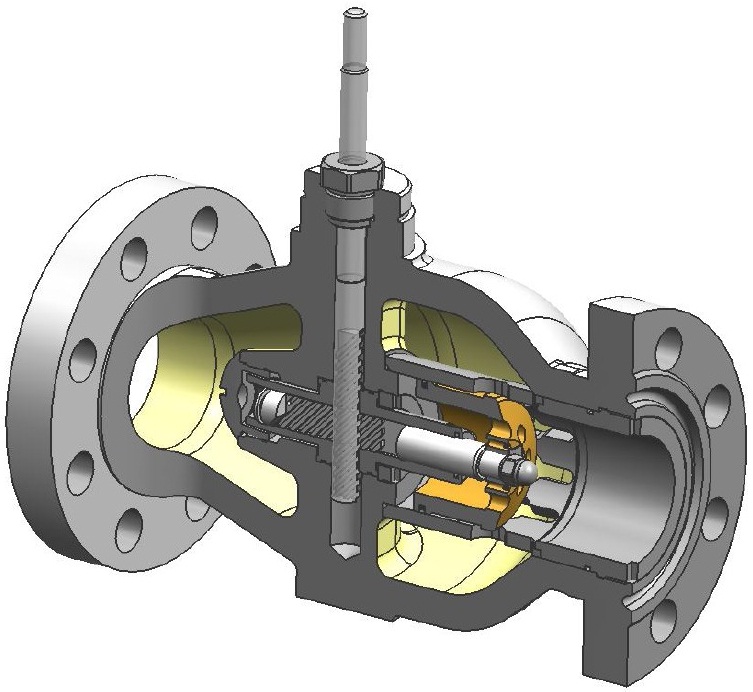

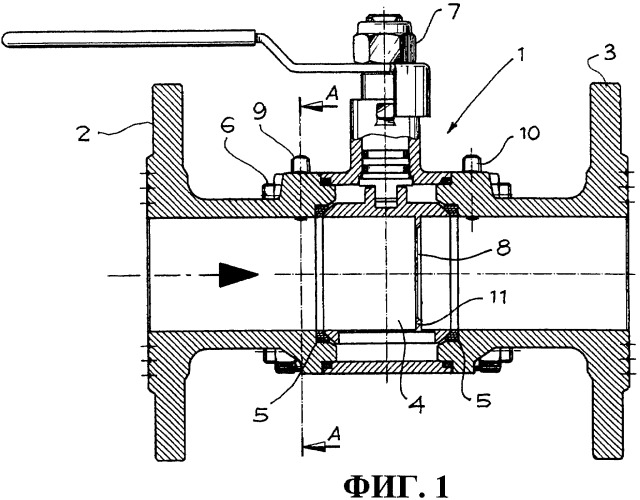

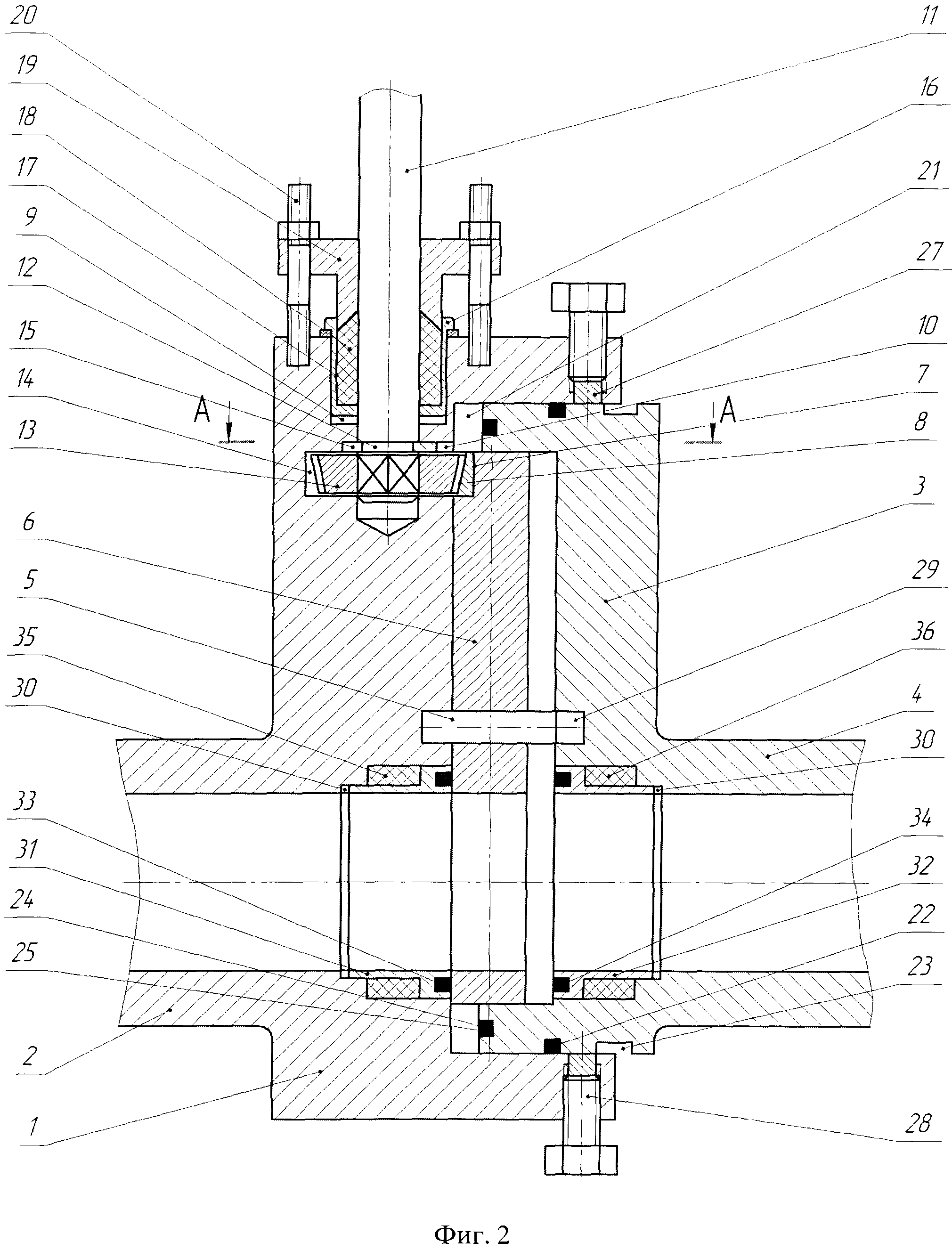

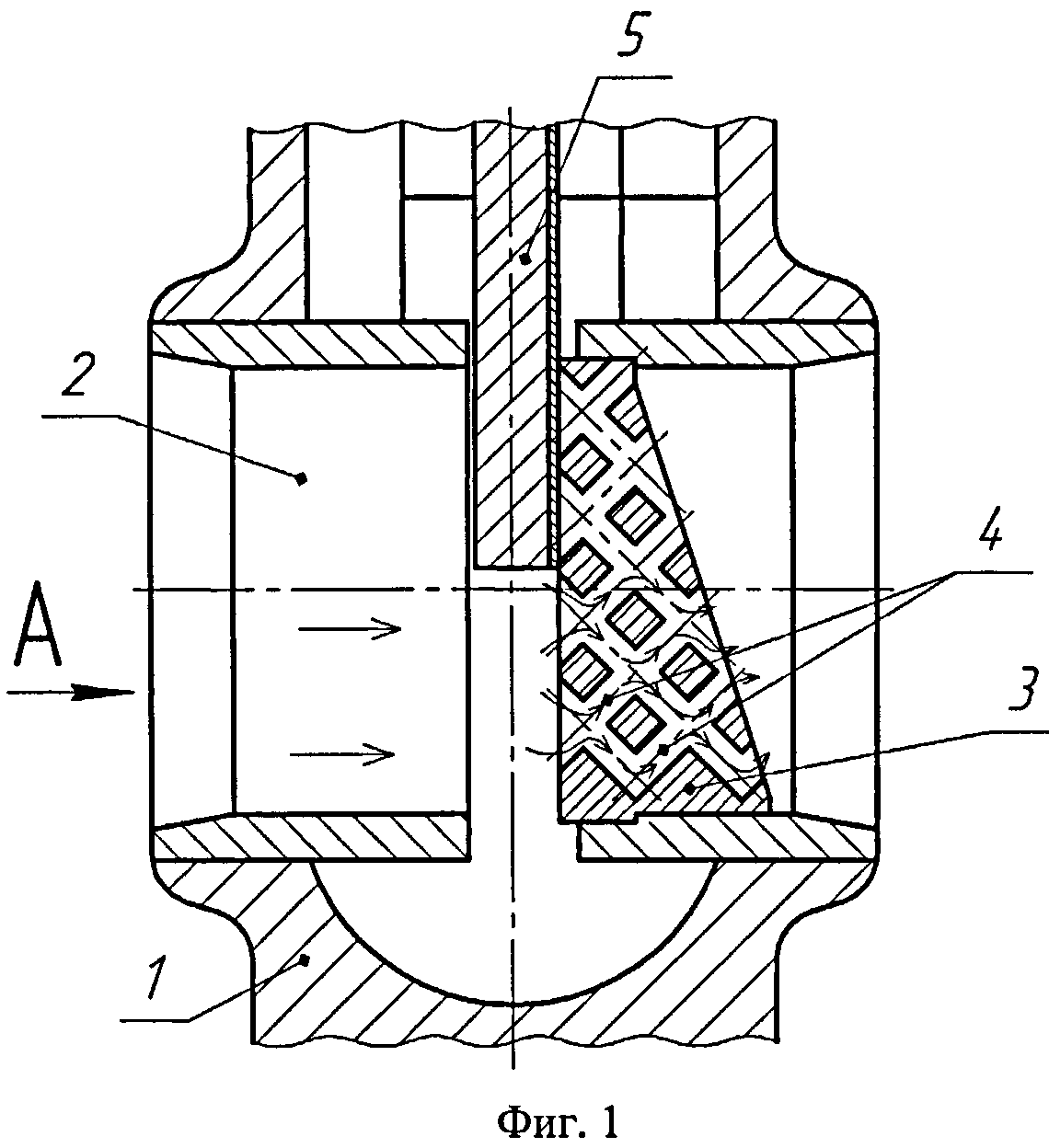

Конструкция дросселирующего устройства показана на рисунках, где:

На фиг. 1 — устройство в разрезе в вертикальной плоскости проекции.

На фиг. 2 — устройство в разрезе в профильной плоскости проекции.

Устройство состоит из цилиндрического корпуса 1, снабженного на концах присоединительными фланцами 2 и 3, с кольцевыми каналами 4 на торцах под уплотнительные металлические кольца в центре, фланцы 2 и 3 снабжены цилиндрическими расточками 5, переходящими в расширяющиеся конические каналы 6 и 7. В осевом канале 8 цилиндрического корпуса 1 установлен штуцер 9, поджимающийся с торцов фланцами 2 и 3 и образующий с внутренней поверхностью цилиндрического корпуса 1 кольцевую камеру 10 переменного сечения, которая через перепускные отверстия 11, в теле фланца 2, связана с полостью высокого давления газа, перед устройством.

В теле фланца 2, со стороны подачи газа из скважины канал 6 выполнен коническим, переходящим в цилиндрический участок 12 в теле штуцера 9, с коническим расширением 13 на участке, который состыкован с коническим каналом 14, переходящим в цилиндрический участок 15, с переходом в цилиндрическую расточку 5 во фланце 3, и конический канал 7.

Осевой канал штуцера 9 на участке с коническим расширением 13, выполнен в виде эллипса, большая ось которого в месте стыка конического расширения 13 с коническим каналом 14 принята максимальной. Конический канал 14 на участке до цилиндрической расточки 5 также выполнен в виде эллипса, с уменьшением его размеров по большей оси в месте стыка конического канала 14 с коническим расширением 13 расточки 5 во фланце 3. На концах штуцера 9 установлены бандажные кольца 16.

Штуцер 9 выполнен из антиадгезионного материала, например, полиэтилена сверхвысокой плотности.

Работа устройства по дросселированию газа.

Необходимым условием передачи газа к потребителям является снижение давления газа от давления в магистральном газопроводе Р1, до потребительского давления Р2. Это возможно осуществить за счет использования регулятора давления. Дросселирование — это необратимый процесс протекания газа через местное сопротивление, что приводит к понижению давления до необходимых значений в потоке.

Такой процесс часто сопровождается образованием газогидратов на стенках трубопровода, с возможным забиванием канала и прекращением процесса транспортировки или добычи.

Причинами такого состояния можно считать то, что при входе в дросселирующий канал штуцера поток сужается с увеличением скорости и снижением давления внутри потока. При прохождении цилиндрического отверстия 5 в фланце 2 поток начинает расширяться до стенок конического канала 13 с торможением и с ростом давления газа в потоке. Тем не менее, рост давления газа оказывается меньше, чем на входе в канал штуцера 9.

Снижение давления является следствием потерь на трение и вихреобразование, вызванное разностью давлений в цилиндрическом участке 12.

После прохождения газового потока по каналу с коническим расширением 13, имеющим форму эллипса, скорость газа снижается, а температура газа, в зависимости от его состава и параметров состояния перед дросселированием может возрасти.

При переходе потока газа из канала с коническим расширением 13 в конический канал 14 происходит сжатие потока газа с преобразованием кинетической энергии потока и ростом температуры.

По известной диаграмме состояния газа можно оценить вероятность образования гидратов в случае снижения температуры газа ниже равновесной, для чего необходимо знать температуру точки росы по воде, так как гидраты газов образуются в присутствии воды, при условии полного насыщения газа влагой. В связи с этим существует достаточно много способов осушки газа перед его подачей в трубопровод. В результате температура точки росы транспортируемого газа может быть ниже температуры газа, поступающего на газораспределительную станцию.

На выходе потока газа из конического канала 14 температура возрастает и превышает по значению критическую температуру, при которой газогидраты не образуются.

Выполнение канала с коническим расширением 13, переходящим в конический канал 14 с сужением, имеющими эллиптическую форму, обеспечивается гашение вихревых потоков, с перераспределением потока газа по всему сечению эллипсов.

Выполнение штуцера 9 из пластического материала, например, полиэтилена сверхвысокой плотности, позволяет исключить вероятность образования кристаллогидратов на внутренней поверхности из-за низкой адгезии льда к поверхности штуцера 9. Следует отметить, что полиэтилен сверхвысокой плотности, рекомендуемый для изготовления штуцера 9, обладает лучшими теплофизическими свойствами, по сравнению со сталью, и более высокими показателями в работе при наличии механических частиц. Наличие гидравлической связи кольцевого пространства 8 между корпусом 1 и штуцером 9 с осевым каналом отводящего трубопровода, через перепускные отверстия 11 в теле фланца 2, позволяет обеспечить сжимающие напряжения в материале штуцера 9. Бандажные кольца 16 на концах штуцера 9 обеспечивают его монтажеспособность и жесткость конструкции в целом.

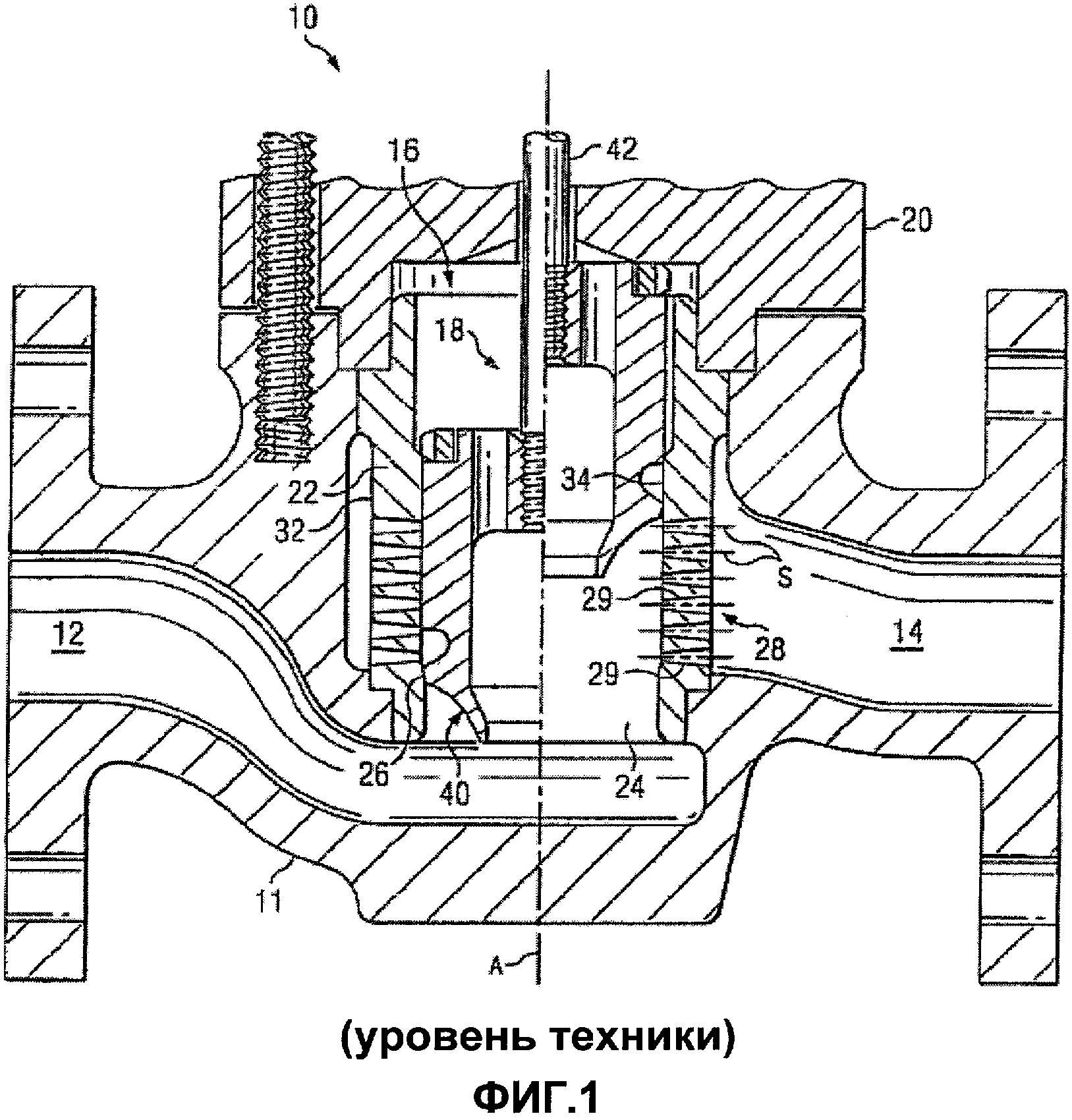

Система дросселирующего устройства для управления и/или регулирования режима торможения двигателем двигателя внутреннего сгорания

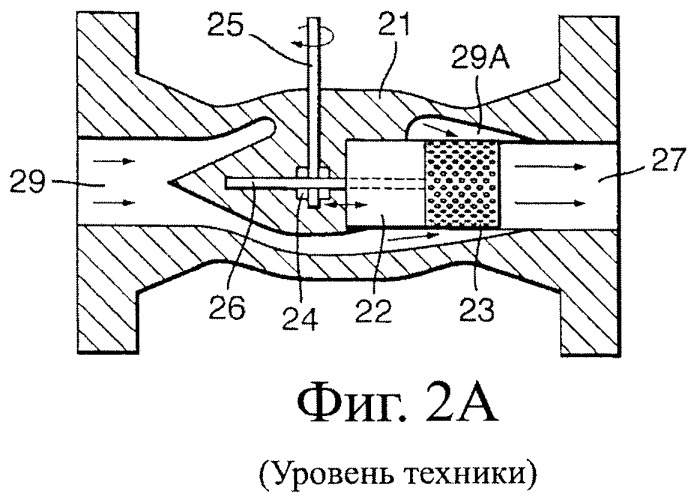

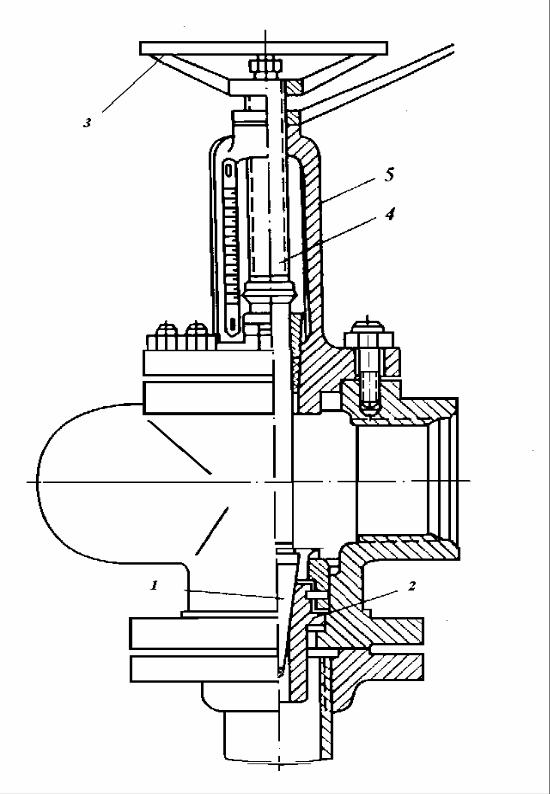

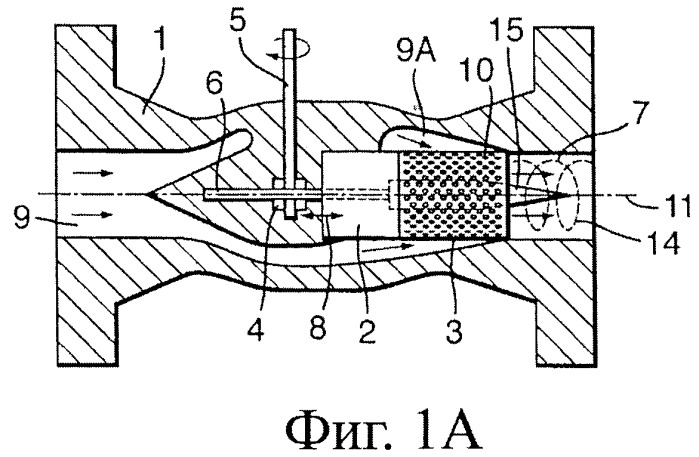

Изобретение может быть использовано в системах дросселирующих устройств двигателей внутреннего сгорания с наддувом для автомобилей. Система дросселирующего устройства предназначена для управления и/или регулирования режима торможения двигателем для двигателя, снабженного турбокомпрессором. Работающий на отработавших газах турбокомпрессор содержит по меньшей мере одну одно- или многопоточную турбину (1), работающую на отработавших газах. В корпусе (2) турбины (1) выполнен по меньшей мере один впускной канал (2b). Во впускном канале (2b) выше по потоку относительно размещенного в приемном пространстве (7) рабочего колеса (3) турбины, а также смежно с ним интегрировано дросселирующее устройство (8). Дросселирующее устройство (8) расположено в устьевой области впускного канала (2b) в приемном пространстве (7) рабочего колеса таким образом, чтобы дросселирующее устройство (8) в своем закрытом положении полностью перекрывало по меньшей мере один впускной канал (2b) и тем самым перекрывало гидравлическую связь с приемным пространством (7) рабочего колеса. Впускной канал (2b) в устьевой области имеет меньшее поперечное сечение канала, чем в области находящегося выше по потоку впуска (2а) турбины. Раскрыты работающий на отработавших газах турбокомпрессор для двигателя внутреннего сгорания транспортного средства и способ эксплуатации системы дросселирующего устройства. Технический результат заключается в увеличении мощности торможения двигателем в низком диапазоне оборотов. 3 н. и 14 з.п. ф-лы, 3 ил.

Система дросселирующего устройства предназначена для управления и/или регулирования режима торможения двигателем для двигателя, снабженного турбокомпрессором. Работающий на отработавших газах турбокомпрессор содержит по меньшей мере одну одно- или многопоточную турбину (1), работающую на отработавших газах. В корпусе (2) турбины (1) выполнен по меньшей мере один впускной канал (2b). Во впускном канале (2b) выше по потоку относительно размещенного в приемном пространстве (7) рабочего колеса (3) турбины, а также смежно с ним интегрировано дросселирующее устройство (8). Дросселирующее устройство (8) расположено в устьевой области впускного канала (2b) в приемном пространстве (7) рабочего колеса таким образом, чтобы дросселирующее устройство (8) в своем закрытом положении полностью перекрывало по меньшей мере один впускной канал (2b) и тем самым перекрывало гидравлическую связь с приемным пространством (7) рабочего колеса. Впускной канал (2b) в устьевой области имеет меньшее поперечное сечение канала, чем в области находящегося выше по потоку впуска (2а) турбины. Раскрыты работающий на отработавших газах турбокомпрессор для двигателя внутреннего сгорания транспортного средства и способ эксплуатации системы дросселирующего устройства. Технический результат заключается в увеличении мощности торможения двигателем в низком диапазоне оборотов. 3 н. и 14 з.п. ф-лы, 3 ил.

Настоящее изобретение относится к системе дросселирующего устройства для управления и/или регулирования режима торможения двигателем двигателя внутреннего сгорания с турбонаддувом для автомобилей согласно ограничительной части пункта 1 формулы изобретения.

В двигателях внутреннего сгорания с турбонаддувом режим торможения двигателем может быть форсирован путем дросселирования системы отработавших газов, например, с помощью заслонки в качестве дросселирующего устройства за счет установки дросселирующего устройства выше по потоку турбины, работающей на ОГ. Таким образом, путем управления дросселирующим устройством могут быть целенаправленно увеличены производительность компрессора, приводимого в действие турбиной, работающей на отработавших газах, или давление наддува в системе впуска необходимого для сгорания воздуха двигателя внутреннего сгорания, чтобы увеличить расход (охлаждение) воздуха и мощность торможения в режиме торможения двигателем. Дросселирующее устройство может быть образовано посредством заслонок, задвижек, поворотных задвижек и т.п. и пристроено, например, на впускном фланце корпуса турбокомпрессора, работающего на отработавших газах.

Дросселирующее устройство может быть образовано посредством заслонок, задвижек, поворотных задвижек и т.п. и пристроено, например, на впускном фланце корпуса турбокомпрессора, работающего на отработавших газах.

Кроме того, из DE 10228003 A1 известна конструкция турбины, в которой затратным образом два смещенных относительно друг друга впускных канала расположены со смещением относительно друг друга в потоке отработавших газов корпуса турбины. В одном из впускных каналов установлена направляющая решетка с нерегулируемыми неподвижными направляющими лопатками, а во втором впускном канале — направляющая решетка с регулируемыми направляющими лопатками. Очевидно, что такое разветвление каналов с направляющими решетками разного исполнения является трудоемким и потому дорогостоящим.

Задачей изобретения является создание системы дросселирующего устройства названного в начале вида, с помощью которой конструктивно простыми средствами можно добиться дальнейшего повышения мощности торможения в режиме торможения двигателем, в частности, на менее значительных оборотах двигателя внутреннего сгорания.

Решение этой задачи достигается с помощью признаков пункта 1 формулы изобретения. Предпочтительные выполнения и усовершенствования изобретения являются предметом зависимых пунктов формулы изобретения.

Согласно изобретению предлагается, чтобы дросселирующее устройство для дросселирования потока отработавших газов было расположено в устьевой области упомянутого по меньшей мере одного впускного канала в приемном пространстве рабочего колеса таким образом, чтобы дросселирующее устройство в своем закрытом положении по существу полностью перекрывало упомянутый по меньшей мере один впускной канал и тем самым гидравлическую связь (соединение по потоку) с приемным пространством рабочего колеса. Благодаря такому исполнению и такой системе дросселирующего устройства согласно изобретению конструктивно простым способом гарантировано, что даже в самом нижнем диапазоне оборотов двигателя внутреннего сгорания возможны высокие противодавления отработавших газов и тем самым высокая мощность торможения двигателем.

Кроме того, согласно особенно предпочтительному варианту выполнения предусмотрено, чтобы в корпусе турбины, работающей на отработавших газах, для каждого потока отработавших газов предусматривался один единственный впускной канал, оканчивающийся в согласованном приемном пространстве рабочего колеса. Благодаря этому, с одной стороны, достигается существенное конструктивное упрощение, например, в отношении конструкции, описанной выше в DE 10228003 А1, а с другой, добиваются того, чтобы надежно и быстро достигалось повышение противодавления и, связанно с этим, высокая мощность торможения двигателем в нижнем диапазоне оборотов.

В частности, в случае, если упомянутый по меньшей мере один впускной канал в устьевой области имеет меньшее поперечное сечение канала, чем в области находящегося выше по потоку, предпочтительно снабженного соединительным фланцем впуска турбины, в сочетании с положением дросселирующего устройства вблизи рабочего колеса турбины, кроме того, предпочтительно может быть использовано то обстоятельство, что при небольшом частичном открытии дросселирующего устройства вследствие близости дросселирующего устройства к рабочему колесу турбины и при небольших поперечных сечениях канала отработавший газ с большой скоростью подается прямо на рабочее колесо турбины. В результате рабочее колесо приводится сильнее, так что давление наддува по сравнению с другими обычными решениями повышается, а при большом расходе воздуха достигается более высокая мощность торможения двигателем.

Кроме того, предпочтительно предусмотрено, чтобы приемное пространство рабочего колеса для создания устьевой области впускного канала, а также для создания по меньшей мере одного стенового участка впускного канала содержало спирально втянутый внутрь в направлении турбинного колеса стеновой участок корпуса, формирующий своего рода губку, образующую концевую область впускного канала. Тем самым создается технологически и функционально удобная система, реализуемая без существенных конструктивных изменений на корпусе турбины, работающей на отработавших газах.

Особенно предпочтительно предлагается, чтобы дросселирующее устройство было выполнено конструктивно простым способом в виде по меньшей мере одной поворотной откидной заслонки. Она в закрытом положении по существу полностью перекрывает проточный канал, а в полностью открытом положении, предпочтительно, полностью открывает проточный канал, так что она ни в коей мере не препятствует потоку. Для обеспечения последнего предлагается укладывать поворотную откидную заслонку, образующую дросселирующее устройство, в ее полностью открытом положении ее стороной, обращенной к впускному каналу и/или к приемному пространству рабочего колеса, в расположенную со стороны стенки корпуса выемку по существу заподлицо с поверхностью примыкающей области стенки корпуса, так чтобы она в этом положении образовывала по существу сплошь гладкий и/или ровный стеновой участок корпуса.

Кроме того, в предпочтительном усовершенствованном варианте выполнения изобретения заслонка с помощью оси поворота, параллельной оси вращения турбины, может переставляться простым способом.

Согласно очередному особенно предпочтительному варианту осуществления настоящей изобретательской идеи дросселирующее устройство, предпочтительно, выполнено таким образом, что оно по меньшей мере в одном определенном открытом положении, предпочтительно, более или менее открытом положении относительно полностью открытого положения, направляет соплообразно поток газа на турбину. Тем самым особенно удается еще более повысить мощность турбины, работающей на отработавших газах, путем своего рода импульсного наддува с помощью импульса газового потока на малых оборотах двигателя внутреннего сгорания.

На более высоких оборотах дросселирующее устройство открывается больше, и за счет положения дросселирующего устройства в малом поперечном сечении канала вблизи рабочего колеса турбины кинетическая энергия отработавшего газа может превращаться в большую энергию скорости турбины, работающей на отработавших газах, с более высоким коэффициентом полезного действия.

В очередном варианте выполнения изобретения дросселирующее устройство при работающем на отработавших газах турбокомпрессоре с изменяемой геометрией турбины и при направляющем устройстве, расположенном вокруг рабочего колеса турбины, может быть позиционировано выше по потоку относительно направляющего устройства, а также непосредственно смежно с ним. При этом дросселирующее устройство, предпочтительно, выполнено таким образом, что оно по меньшей мере в открытом положении, в частности, по меньшей мере в определенном промежуточном положении между полностью закрытым и полностью открытым положением направляет поток отработавших газов на направляющее устройство. В частности, если в определенном режиме торможения двигателем дросселирующее и направляющее устройства приведены в действие для достижения определенного расхода газа через турбину, работающую на отработавших газах, то это создает дополнительную функционально благоприятную возможность управления и регулирования давления наддува, или режима торможения двигателем, со стороны входа, отвечающую соответствующим преобладающим условиям эксплуатации. Кроме того, в результате разности давлений на дросселирующем устройстве разгружается вследствие тамошнего незначительного давления установленная в направлении потока после дросселя регулируемая направляющая решетка, благодаря чему увеличивается срок ее службы и могут достигаться большие мощности торможения двигателем.

Кроме того, в случае работающего на отработавших газах турбокомпрессоре с устройством перепускного клапана для снижения давления наддува в линии наддува двигателя внутреннего сгорания канал, отводящий отработавшие газы, может ответвляться от корпуса турбины ниже по потоку относительно дросселирующего устройства. Это имеет то преимущество, что в режиме торможения двигателем давления отработавших газов ниже по потоку относительно дросселирующего устройства меньше, и поэтому они в меньшей степени нагружают устройство перепускного клапана. Однако в принципе устройство перепускного клапана могло бы ответвляться и выше по потоку относительно дросселирующего устройства, если бы только что упомянутое преимущество не было желательным или если бы это было вызвано конструктивными соображениями.

При двухпоточной турбине, работающей на отработавших газах, дросселирующим устройством, предпочтительно, могут быть оснащены оба впускных канала, которое конструктивно и с точки зрения техники управления особенно просто образовано с помощью двойной откидной заслонки, управляющей обоими впускными каналами в поперечном сечении.

Наконец, особенно целесообразным способом дросселирующее устройство и/или направляющее устройство при изменяемой геометрии турбины в режиме торможения двигателем, среди прочего, могут управляться в зависимости от давления наддува в линии наддува двигателя внутреннего сгорания, чтобы таким образом управлять или регулировать мощность торможения двигателем, соответствующую рабочим режимам двигателя внутреннего сгорания (оборотам, температуре и т.п.) и автомобиля (скорости).

Кроме того, задача согласно изобретению решается с помощью турбокомпрессора, работающего на отработавших газах, согласно пункту 14 формулы изобретения, а также с помощью способа согласно пункту 15 формулы изобретения. Преимущества, вытекающие из этого, уже были более подробно показаны ранее в связи с системой дросселирующего устройства, так что в этом отношении делается ссылка на вышеизложенные положения.

Ниже со ссылкой на схемы и в качестве примера более подробно в дальнейших деталях поясняются два примера выполнения изобретения. При этом

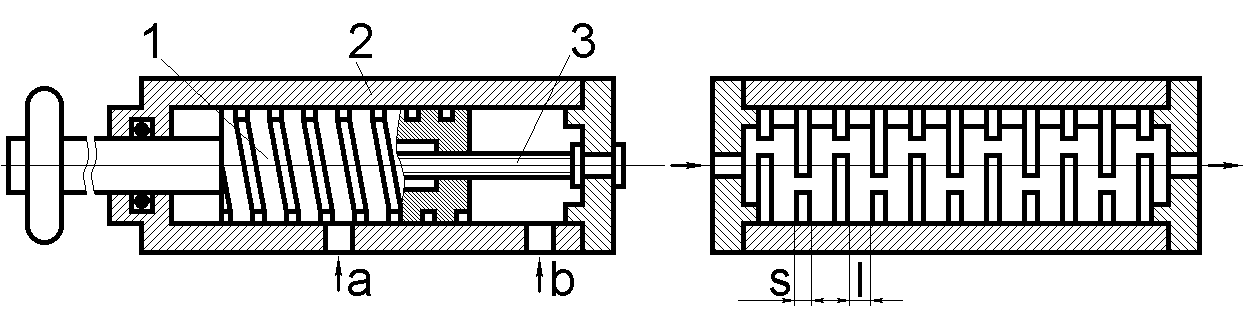

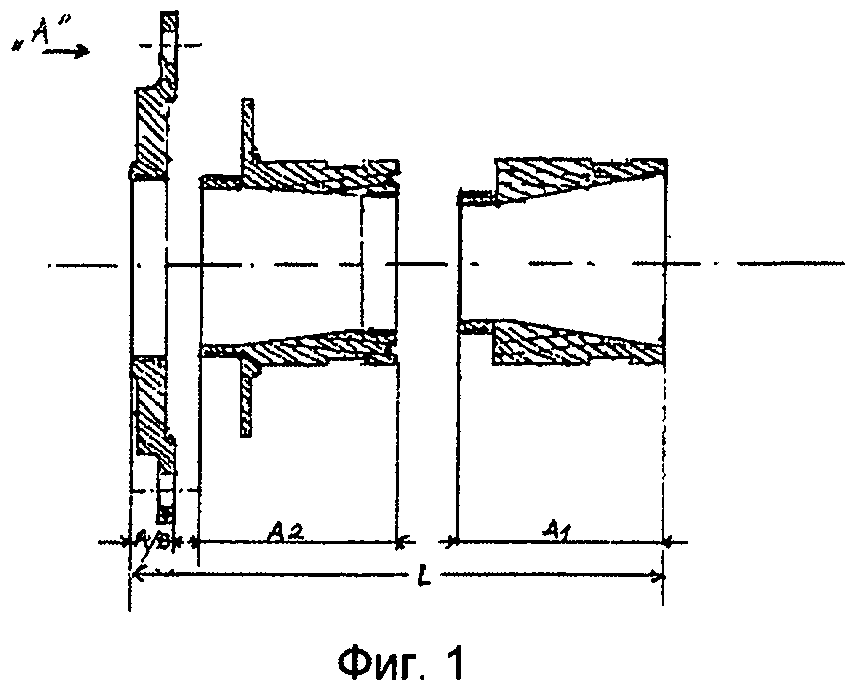

фиг. 1 изображает поперечное сечение турбины, работающей на отработавших газах, турбокомпрессора, работающего на отработавших газах, для дизельного двигателя с заслонкой, встроенной в его проточный канал для режима торможения двигателем, и с направляющим аппаратом, расположенным вокруг турбины, работающей на отработавших газах;

фиг. 2 — в перспективе турбокомпрессор, работающий на отработавших газах, с двухпоточной турбиной, работающей на отработавших газах, с двойной заслонкой, встроенной в оба проточных канала турбины, работающей на отработавших газах, для режима торможения двигателем и

фиг. 3 — двойную заслонку на фиг. 2 в отдельности.

2 в отдельности.

На фиг. 1 грубо схематично изображено поперечное сечение работающей на ОГ турбины 1 турбокомпрессора, работающего на ОГ (отработавших газах), для двигателя внутреннего сгорания с самовоспламенением в автомобилях. Если не описано, то турбокомпрессор, работающий на отработавших газах, имеет известную конструкцию с опорным корпусом, корпусом компрессора и корпусом 2 турбины 1, работающей на отработавших газах.

В спиральном в поперечном сечении корпусе 2 на валу 4 расположено рабочее колесо 3 турбины, показанное лишь штриховой линией, причем вал 4 приводит в движение непоказанное рабочее колесо компрессора турбокомпрессора, работающего на отработавших газах.

Вокруг турбинного колеса 3 расположено направляющее устройство, соответственно, направляющий аппарат 5 с регулируемыми направляющими поток лопатками 6, которые регулируются посредством непоказанного механизма перемещения для управления приводной мощностью, соответственно, поглощающей способностью рабочего колеса 3 турбины и, соответственно, могут действовать также как дросселирующее устройство.

Корпус 2 турбины, работающей на отработавших газах, имеет содержащий соединительный фланец впуск 2а турбины, к которому примыкает впускной канал 2b, оканчивающийся/переходящий в спиральный канал 7 в виде приемного пространства рабочего колеса корпуса 2. К впуску 2а известным образом подсоединена расположенная выше по потоку направляющая отработавшие газы система двигателя внутреннего сгорания.

Отработавший газ течет в направлении стрелки через впуск 2а турбины в корпус 2, проходит через впускной канал 2b и спиральный канал 7, направляющий аппарат 5 и рабочее колесо 3, а затем по центру и примерно перпендикулярно плоскости чертежа вытекает в следующую, направляющую отработавшие газы систему в атмосферу.

Во впускном канале 2b, отделенном от спирального канала 7 стеновым участком 2с корпуса, вблизи рабочего колеса 3, соответственно, и направляющего аппарата 5 расположено дросселирующее устройство в виде поворотной откидной заслонки 8, которая из закрытого положения, перекрывающего впускной канал 2b (показано сплошной линией), может переставляться в полностью открытое положение (показано штриховой линией).

В полностью закрытом положении откидная заслонка 8, ориентированная в направлении потока целенаправленно под определенным углом наискосок, соответственно, под углом упирается в торец 2d стенки 2с корпуса и тем самым перекрывает впускной канал 2b, в то время как в полностью открытом положении она повернута в подогнанную под заслонку 8 выемку, соответственно углубление 2е, таким образом, чтобы ее поверхность, обращенная к спиральному каналу 7, располагалась заподлицо с прилегающей стеновой областью спирального канала 7 и образовывала там по существу сплошь гладкую, соответственно ровную стенку канала, не препятствующую потоку отработавших газов и, в частности, способствующую предотвращению нежелательных завихрений потока.

Заслонка 8 благодаря установленному в корпусе 2 валу 9, ось поворота которого направлена параллельно оси вращения рабочего колеса 3, является регулируемой, причем вал 9 приводится во вращение с помощью установочного рычага 10 и нагружаемого, например, гидравлически, исполнительного двигателя, а также (непоказанного) электронного устройства управления и/или регулирования, управляющего режимом торможения двигателем.

Заслонка 8 может устанавливаться в промежуточные положения, в которых она образует со стенкой 2с корпуса, соответственно, его торцом 2d более или менее эффективное в проходном сечении сопло, направляющее отработавший газ непосредственно на направляющий аппарат 5 и на рабочее колесо 3. В частично открытом положении на заслонке устанавливается значительная разность давлений. Отработавший газ расширяется до более низкого давления, вследствие чего возникающее в результате этого увеличение объема, скорость потока отработавшего газа существенно повышаются и тем самым турбине, работающей на отработавших газах, также предоставляется значительно больше энергии. Одновременно направляющий аппарат, если он имеется, а также уплотнение вала за счет пониженного давления после заслонки существенно разгружаются.

Заслонка 8 в режиме принудительного холостого хода двигателя внутреннего сгорания автомобиля и в настроенном режиме торможения двигателем переставляется, в числе прочего, в зависимости от давления наддува в линии наддува двигателя внутреннего сгорания в закрытое или промежуточное положение таким образом, чтобы турбина 1, работающая на отработавших газах, с помощью соответствующего привода компрессора поддерживала определенное давление наддува, чтобы тем самым обеспечить большой расход воздуха через двигатель внутреннего сгорания и в этой связи за счет повышенного противодавления отработавших газов обеспечить большую мощность торможения двигателем.

При этом частота вращения двигателя, скорость автомобиля, соотношение давлений и температур и т.д. регистрируются с помощью техники регулирования и учитываются путем настройки и регулирования промежуточных положений заслонки 8. Кроме того, путем регулирования углов установки направляющих лопаток 6 к регулированию может быть привлечен также направляющий аппарат 5, работающий на отработавших газах турбокомпрессора 1 с изменяемой геометрией турбины.

Турбокомпрессор, работающий на отработавших газах, с описанной турбиной 1, работающей на отработавших газах, содержит также встроенный в корпус 2 устройство перепускного клапана (Waste Gate), состоящее, например, из перепускного трубопровода, обходящего рабочее колесо 3, и встроенного перепускного клапана, и служащее для того, чтобы при повышенных мощностных требованиях к двигателю внутреннего сгорания с большим количеством отработавших газов подавать отработавшие газы в обход рабочего колеса 3, чтобы ограничить давление наддува во входной линии наддува или избежать превышенной частоты вращения.

При этом (обозначенное штрихпунктиром) устье перепускной линии 11 позиционировано ниже по потоку относительно заслонки 8. Этим добиваются того, чтобы высокое давление отработавших газов, имеющее место в режиме торможения двигателем в направляющей отработавшие газы системе выше по потоку относительно заслонки 8, не могло действовать на перепускной клапан устройства перепускного клапана; то же самое относится к направляющему аппарату 5, который, соответственно, также нагружен в меньшей степени. Управление устройством перепускного клапана в режиме торможения может быть использовано также для регулирования давления наддува и тем самым для регулирования мощности торможения.

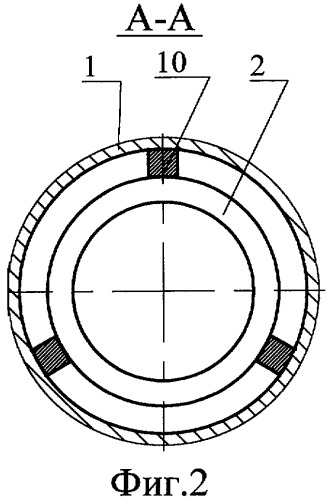

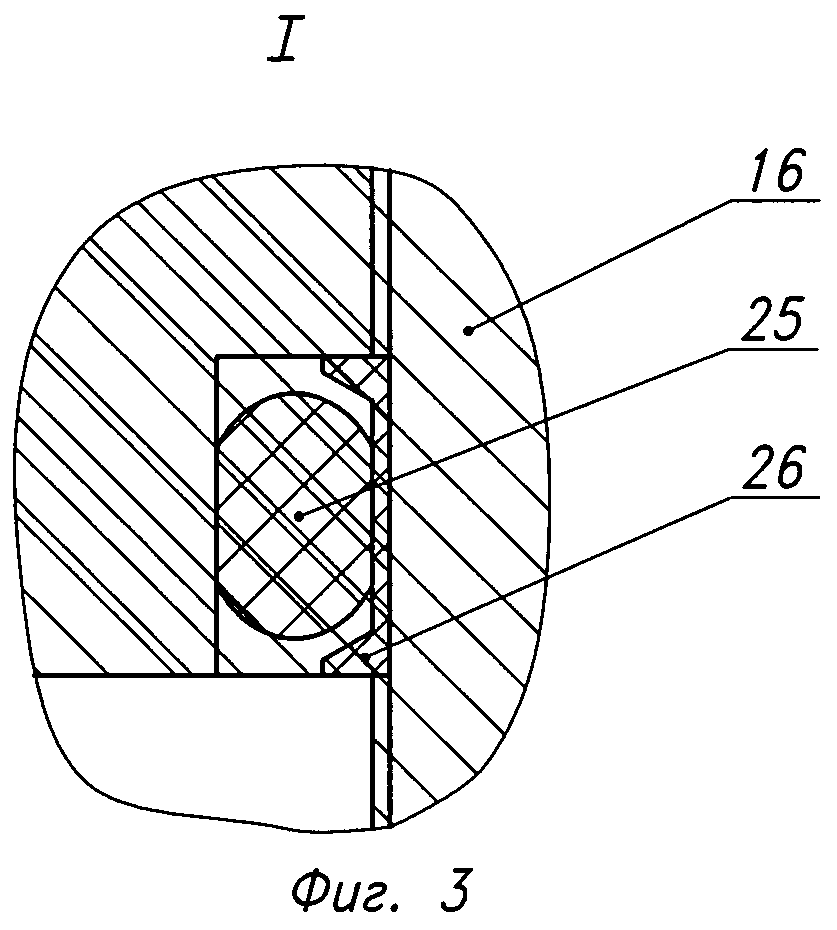

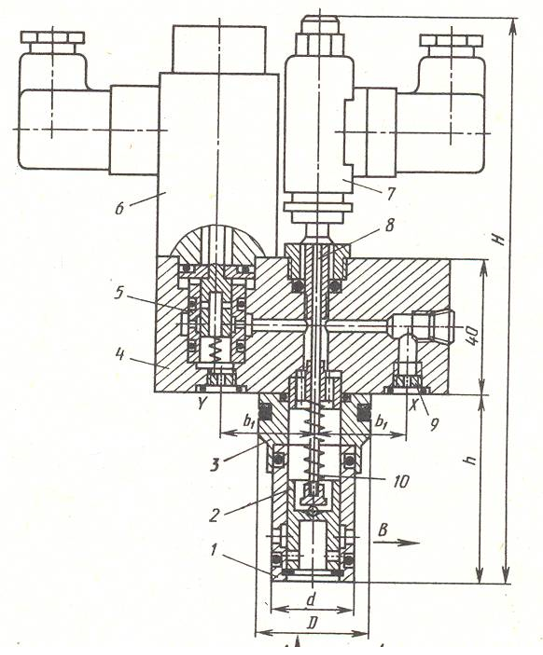

На фиг. 2 в перспективе изображен турбокомпрессор 12, работающий на отработавших газах, с компрессором 13, опорным корпусом 14 и с двухпоточной турбиной 15, работающей на отработавших газах, которая имеет не описанную известную конструкцию.

Таким образом, здесь корпус 16 турбины 15, работающей на отработавших газах, содержит два ориентированных параллельно друг другу спиральных канала, впускных канала и фланцевидных впуска турбины (по аналогии с фиг. 1), которые с помощью сплошной стенки 16а корпуса образуют два потока отработавших газов, с помощью которых на соответствующим образом выполненное (непоказанное) турбинное колесо отдельно или совместно подается отработавший газ. Поперечные сечения обоих потоков отработавших газов обычным способом могут быть выполнены разными по размеру.

1), которые с помощью сплошной стенки 16а корпуса образуют два потока отработавших газов, с помощью которых на соответствующим образом выполненное (непоказанное) турбинное колесо отдельно или совместно подается отработавший газ. Поперечные сечения обоих потоков отработавших газов обычным способом могут быть выполнены разными по размеру.

В обоих впускных каналах корпуса 16, как в описании к фиг. 1, откидные заслонки 17а, 17b (изображенные на фиг. 2 открытыми) для управления режимом торможения двигателем двигателя внутреннего сгорания установлены с возможностью поворота посредством вала 9 и приведения в действие посредством установочного рычага 10.

Как, в частности, показано на фиг. 3, заслонки 17а, 17b образованы закрепленной на валу 9 двойной заслонкой 17 и имеют между собой зазор 18 для разделительной стенки 16а корпуса, а в остальном они подогнаны под формы поперечных сечений обоих впускных каналов в корпусе 16 турбины 15, работающей на отработавших газах. Однако в принципе разделение потоков можно доводить также только до заслонки. В этом случае разделительная стенка заканчивается у закрытой заслонки, и последняя в этом случае может быть выполнена однопоточной.

Установка в корпусе 16 и функция двойной заслонки 17 в режиме торможения двигателем соответствуют отдельной заслонке 8 на фиг. 1 и поэтому во избежание повторов еще раз не поясняются.

Альтернативно заслонки 17а, 17b могут быть установлены также с возможностью раздельного срабатывания, чтобы тем самым создать дополнительную степень свободы в управлении режимом мощности торможения двигателем, или желательной мощностью торможения, что, однако, соответственно увеличило бы трудоемкость управления.

Изобретение не ограничено описанными примерами выполнения. При известных условиях в качестве дросселирующих устройств для эксплуатации моторного тормоза могли бы быть использованы также соответственно установленные задвижки, поворотные заслонки и т.д.

Перечень позиций

1 турбина, работающая на отработавших газах

2 корпус

2а впуск турбины

2b впускной канал

2с стенка корпуса

2d торец

2е углубление

3 рабочее колесо турбины

4 вал

5 направляющий аппарат

6 направляющие лопатки

7 спиральный канал

8 откидная заслонка

9 вал

10 установочный рычаг

11 устье перепускного канала

12 турбокомпрессор, работающий на отработавших газах

13 компрессор

14 опорный корпус

15 турбина, работающая на отработавших газах

16 корпус

16а стенка корпуса

17 двойная откидная заслонка

17а заслонка

17b заслонка

18 зазор.

1. Система дросселирующего устройства для управления и/или регулирования режима торможения двигателем наддуваемого посредством по меньшей мере одного работающего на отработавших газах турбокомпрессора двигателя внутреннего сгорания в автомобиле, причем упомянутый по меньшей мере один или по меньшей мере один работающий на отработавших газах турбокомпрессор содержит по меньшей мере одну одно- или многопоточную турбину (1; 15), работающую на отработавших газах, в корпусе (2; 16) которой выполнен по меньшей мере один впускной канал (2b), в который выше по потоку относительно принятого в приемном пространстве (7) корпуса (2; 16) рабочего колеса (3) турбины, а также смежно с ним интегрировано дросселирующее устройство (8; 17), причем дросселирующее устройство (8; 17) расположено в устьевой области упомянутого по меньшей мере одного впускного канала (2b) в приемном пространстве (7) рабочего колеса таким образом, чтобы дросселирующее устройство (8; 17) в своем закрытом положении по существу полностью перекрывало упомянутый по меньшей мере один впускной канал (2b) и тем самым гидравлическую связь с приемным пространством (7) рабочего колеса, отличающаяся тем, что по меньшей мере один впускной канал (2b) в устьевой области имеет меньшее поперечное сечение канала, чем в области находящегося выше по потоку впуска (2а) турбины.

2. Система по п. 1, отличающаяся тем, что в корпусе (2; 16) турбины (1; 15), работающей на отработавших газах, для каждого потока отработавших газов предусмотрен один-единственный впускной канал (2b), оканчивающийся в согласованное приемное пространство (7) рабочего колеса.

3. Система по п. 1, отличающаяся тем, что упомянутый находящийся выше по потоку впуск (2а) турбины снабжен соединительным фланцем.

4. Система по п. 1, отличающаяся тем, что приемное пространство (7) рабочего колеса для создания устьевой области впускного канала (2b), а также для создания по меньшей мере одного стенового участка впускного канала (2b) содержит стеновой участок (2с) корпуса, спирально втянутый внутрь в направлении рабочего колеса (3) турбины.

5. Система по п. 2, отличающаяся тем, что приемное пространство (7) рабочего колеса для создания устьевой области впускного канала (2b), а также для создания по меньшей мере одного стенового участка впускного канала (2b) содержит стеновой участок (2с) корпуса, спирально втянутый внутрь в направлении рабочего колеса (3) турбины.

6. Система по одному из пп. 1-5, отличающаяся тем, что дросселирующее устройство (8; 17) выполнено с помощью по меньшей мере одной поворотной откидной заслонки.

7. Система по п. 6, отличающаяся тем, что поворотная откидная заслонка, образующая дросселирующее устройство (8; 11), в своем полностью открытом положении своей стороной, обращенной к впускному каналу (2b) и/или к приемному пространству (7) рабочего колеса, укладывается в расположенную со стороны стенки корпуса выемку (2е) по существу заподлицо с поверхностью примыкающей области стенки корпуса и образует по существу сплошь гладкий и/или ровный стеновой участок корпуса.

8. Система по п. 6, отличающаяся тем, что заслонка (8, 17) может переставляться с помощью оси (9) поворота, параллельной оси вращения рабочего колеса (3) турбины.

9. Система по п. 7, отличающаяся тем, что заслонка (8, 17) может переставляться с помощью оси (9) поворота, параллельной оси вращения рабочего колеса (3) турбины.

10. Система по одному из пп. 1-5, отличающаяся тем, что дросселирующее устройство (8, 17) выполнено таким образом, что оно по меньшей мере в одном определенном открытом положении направляет соплообразно поток отработавших газов на турбинное колесо (3).

11. Система по одному из пп. 1-5, отличающаяся тем, что дросселирующее устройство (8, 17) в случае работающей на отработавших газах турбины (1; 15) с изменяемой геометрией и направляющим устройством (5), установленном вокруг рабочего колеса (3) турбины, позиционировано выше по потоку относительно направляющего устройства (5), а также непосредственно смежно с ним и

что дросселирующее устройство (8, 17) выполнено таким образом, что оно в по меньшей мере одном открытом положении, в частности, в по меньшей мере одном определенном промежуточном положении между полностью закрытым и полностью открытым положением, направляет поток отработавших газов на направляющее устройство (5).

12. Система по п. 11, отличающаяся тем, что в определенном режиме торможения двигателем дросселирующее устройство (8; 17) и направляющее устройство (5) для достижения определенного расхода газа через турбину (1; 15), работающую на отработавших газах, приводятся в действие совместно и устанавливаются в определенные положения, согласованные друг с другом.

13. Система по одному из пп. 1-5, отличающаяся тем, что в турбокомпрессоре, работающем на отработавших газах, с устройством перепускного клапана для снижения давления наддува в линии наддува двигателя внутреннего сгорания канал (11), отводящий отработавшие газы, ответвляется от корпуса (2; 16) ниже по потоку относительно дросселирующего устройства (8; 17).

14. Система по одному из пп. 1-5, отличающаяся тем, что при двухпоточной турбине (15), работающей на отработавших газах, дросселирующим устройством (17) оснащены, соответственно, оба впускных канала (2b), причем дросселирующие устройства (17) образованы двойной откидной заслонкой, управляющей обоими впускными каналами (2b) в поперечном сечении.

15. Система по одному из пп. 1-5, отличающаяся тем, что дросселирующее устройство (8; 17) и/или в случае изменяемой геометрии турбины направляющее устройство (5) в режиме торможения двигателем управляются по меньшей мере в зависимости от давления наддува в линии наддува двигателя внутреннего сгорания.

16. Работающий на отработавших газах турбокомпрессор для двигателя внутреннего сгорания транспортного средства, с системой дросселирующего устройства по одному из предшествующих пунктов формулы изобретения.

17. Способ эксплуатации системы дросселирующего устройства по одному из пп. 1-15, отличающийся тем, что система содержит устройство управления и/или регулирования, посредством которого положение дросселирующего устройства (8; 17) и/или направляющего устройства (5) изменяемой геометрии турбины регулируют в зависимости от определенных параметров режима торможения двигателем.

Дросселирующие устройства / Расширительные клапаны в холодильных установках и системах кондиционирования воздуха

Дросселирующие устройства как важные компоненты систем охлаждения и кондиционирования воздуха

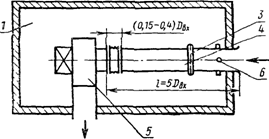

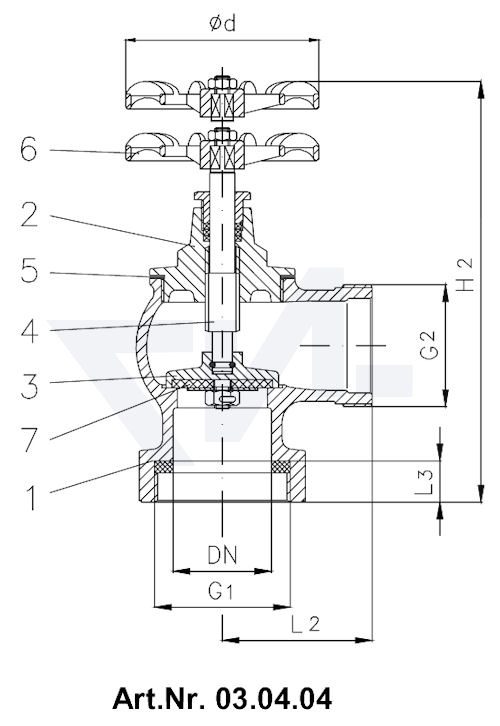

Устройство дросселирования — еще одна важная часть всех холодильных систем и систем кондиционирования воздуха, кроме компрессора, конденсатора и испарителя. Хладагент покидает компрессор при высоком давлении и температуре и поступает в конденсатор. После выхода из конденсатора хладагент имеет среднюю температуру и высокое давление, а затем попадает в дроссельный клапан.В дроссельном клапане давление и температура хладагента резко и внезапно снижаются. Таким образом, это дроссельный клапан, в котором температура хладагента снижается, и он может создавать охлаждающий эффект в испарителе холодильника или охлаждающем змеевике кондиционера. Дроссельный клапан также регулирует количество хладагента, которое должно поступать в испаритель, в зависимости от нагрузки охлаждения.

Хладагент покидает компрессор при высоком давлении и температуре и поступает в конденсатор. После выхода из конденсатора хладагент имеет среднюю температуру и высокое давление, а затем попадает в дроссельный клапан.В дроссельном клапане давление и температура хладагента резко и внезапно снижаются. Таким образом, это дроссельный клапан, в котором температура хладагента снижается, и он может создавать охлаждающий эффект в испарителе холодильника или охлаждающем змеевике кондиционера. Дроссельный клапан также регулирует количество хладагента, которое должно поступать в испаритель, в зависимости от нагрузки охлаждения.

Что такое дроссельное устройство или расширительный клапан? Как работают дросселирующие устройства?

Дросселирующим устройством может быть клапан или медная трубка, которая позволяет потоку хладагента проходить через очень маленькое отверстие, также называемое отверстием.Дросселирующие устройства позволяют ограничить поток хладагента. Дросселирующие устройства также называют расширительными клапанами, потому что, когда хладагент проходит через них, давление хладагента падает или он расширяется.

Когда хладагент проходит через отверстие, его давление снижается из-за трения, а также из-за небольшого отверстия отверстия. Количество хладагента, протекающего через дроссельный клапан, зависит от степени открытия отверстия. Это также зависит от разницы давлений на двух сторонах дроссельного устройства, конденсатора и испарителя.

В случае автоматического дроссельного клапана степень открытия отверстия регулируется давлением или температурой в испарителе. В случае больших холодильных систем открытие отверстия регулируется уровнем жидкого хладагента в конденсаторе или испарителе. Если дроссельный клапан имеет фиксированное отверстие, как в капиллярной трубке, количество хладагента, протекающего через него, зависит от давления на входной стороне дроссельного клапана (давление конденсатора) и выходной стороны дроссельного клапана (давление испарителя).

Функции, выполняемые дросселирующими устройствами в холодильных системах

Когда хладагент высокого давления из конденсатора попадает в дроссельное устройство, давление хладагента резко падает, из-за этого температура хладагента также резко и существенно падает. Как указано ниже, дроссельные устройства или расширительные клапаны выполняют две важные функции:

1) Уменьшите давление хладагента: Хладагент, выходящий из конденсатора, находится под высоким давлением.Давление хладагента необходимо снизить, чтобы он мог испаряться при требуемой температуре в испарителе. Небольшое отверстие в дроссельном клапане снижает давление хладагента до уровня, при котором происходит испарение хладагента. Хладагент, покидающий дроссельный клапан, попадает в испаритель при низком давлении, низкой температуре и частично в жидком и парообразном состоянии.

2) Соответствие холодильной нагрузке: Дроссельный клапан также регулирует количество хладагента, протекающего через него и в испаритель.Когда холодильная нагрузка больше, это означает, что количество вещества, хранящегося в морозильной камере, больше и она находится при более высокой температуре, от нее необходимо отводить большее количество тепла. В таких случаях устройство дросселирования позволяет увеличить поток хладагента через него. Когда холодильная нагрузка меньше, это означает, что количество вещества меньше, и оно имеет более низкую температуру, и от него требуется отводить меньшее количество тепла. В таких случаях дроссельный клапан пропускает меньший поток хладагента через него.

Типы дроссельных устройств

Некоторые из наиболее часто используемых типов дроссельных клапанов:

Капиллярная трубка

Постоянное давление или автоматический дроссельный клапан

Термостатический расширительный клапан

- Поплавковый клапан

Дросселирующие устройства для холодильных систем

Номер ссылки

- Книга: Основное охлаждение и кондиционирование воздуха П.

Н. Анантанараянан, второе издание, Tata Mc-Graw-Hill Publishing Company Limited

Н. Анантанараянан, второе издание, Tata Mc-Graw-Hill Publishing Company Limited

Изображения любезно предоставлены

- Электронное охлаждение

Этот пост является частью серии: Дроссельные устройства, расширительные клапаны в системах охлаждения и кондиционирования воздуха

Это серия статей, в которых описывается, что такое дроссельные клапаны для систем охлаждения и кондиционирования воздуха. В нем также описаны функции дроссельных клапанов, а также их типы, такие как капиллярная трубка, автоматический расширительный клапан, термостатический расширительный клапан и т. Д.

- Дроссельные устройства или расширительные клапаны, используемые в системах охлаждения и кондиционирования воздуха

- Капиллярная трубка для систем охлаждения и кондиционирования воздуха

- Расширительный клапан постоянного давления или автоматический расширительный клапан

- Термостатический расширительный клапан или TEV

- Поплавковый клапан, используемый в качестве дроссельного устройства в холодильных системах