Что такое сверловка дисков. Размер сверловки дисков.

Сверловка диска — это диаметр воображаемой окружности, где расположены крепежные отверстия. В зависимости от их количества может изменяться первая цифра.

Название параметра “сверловка” было взято благодаря технологии обработки дисков. Сверловка представляет собой механическую обработку металла посредством его резки. Операция производится с использованием сверла — основного режущего инструмента. В результате полученное отверстие получает сразу два параметра — диаметр и глубину. Это позволяет осуществлять крепеж либо помещать другую деталь.

В зарубежных странах параметр сверловка обозначается аббревиатурой PCD. Диаметр окружности на разных автомобилях разнится. Даже разница в десятые доли миллиметров даёт о себе знать. Такой диск не получится установить на ступицу.

Порой можно встретить двойную сверловку, обозначаемую дробной чертой.

Специалисты не рекомендуют изменять параметр сверловки дисков. Размер сверловки дисков является точным неизменным параметром. Допускается изменение ширины, диаметра, вылета колеса, но не сверловки. Связано это с тем, что в случае возникновения несоответствий центров ступицы и самого колесного диска могут появиться различные биения. При движении на высокой скорости это чревато отрывом колеса. Из-за возникновения постоянных вибраций начинают страдать узлы подвески, а еще хуже, могут открутиться болты. Именно поэтому размер сверловки изменять нельзя.

Параметр “сверловка” является очень важным, который необходимо брать в учет при выборе колес. Иначе можно столкнуться с вибрациями, вызывающими дискомфорт при управлении транспортным средством, либо иск попросту не поместиться на ступицу.![]()

Читайте так же: Выбор автомобильных дисков. А в следующей статье речь пойдет про Разболтовка колесных дисков.

Возможно Вам понравиться

Оптимальная цена

Последнее поступление

Поделиться ссылкойИП Коваленко Александр Владимирович

Опубликовано

Информация обновлена

Сверловка дисков — в чем может быть секрет?

Самой ответственной деталью, связывающей автомобиль с дорожным полотном через шину, есть ее диск. Довольно часто покупая новые диски или меняя резину, возникает вопрос о параметрах колеса. В этом плане, наряду с другими обозначениями существует понятие «сверловка дисков», а о том, что оно означает и как определить данный показатель для конкретной ашины, мы Вам сейчас расскажем.

1. Что подразумевает понятие «сверловка дисков?

В общем понятии, «сверловка» является одним из этапов технологических операций, предусматривающих создание и обработку деталей.

Другими словами — это вид механической обработки металла (либо каких-то других материалов) путем их резанья. Сверловку отверстий выполняют с использованием сверла, которое играет роль специального вращающегося режущего инструмента. Полученные в ходе сверловки отверстия имеют два основных параметра – это диаметр и глубина. Для получения необходимых результатов этих показателей, используют сверла разного диаметра и формы, но даже в этом случае, диаметр готового отверстия будет несколько больше диаметра инструмента, что объясняется «биением» при выполнении работы. Точность сверления повышается за счет регулировки сверлильного станка.

Полученные в ходе сверловки отверстия имеют два основных параметра – это диаметр и глубина. Для получения необходимых результатов этих показателей, используют сверла разного диаметра и формы, но даже в этом случае, диаметр готового отверстия будет несколько больше диаметра инструмента, что объясняется «биением» при выполнении работы. Точность сверления повышается за счет регулировки сверлильного станка.В результате проведенной операции, как правило, можно получить два вида отверстий: глухие и сквозные. Основное их назначение – установка крепежа или помещение другой детали. С такой целью выполняется и сверловка автомобильных дисков.

Сверловка дисков обозначается как PCD (Pitch Circle Diameter) и является диаметром окружности (в миллиметрах), на которой расположены крепежные отверстия колеса (их центры).

На сегодняшний день, выделяют существенное количество разновидностей сверловки колесного диска. Так, к примеру, производители немецких автомобилей часто обозначают ее как PCD 5х112 (Skoda, Volkswagen, Mercedes, Audi,), в то время как заводы-изготовители азиатских стран пользуются маркировкой PCD 5х100, 5х114,3 (Mazda, Subaru, Honda).

Так, к примеру, производители немецких автомобилей часто обозначают ее как PCD 5х112 (Skoda, Volkswagen, Mercedes, Audi,), в то время как заводы-изготовители азиатских стран пользуются маркировкой PCD 5х100, 5х114,3 (Mazda, Subaru, Honda).

Сверловка отверстий диска – довольно специфический параметр, на который, многие автолюбители, любуясь «размером», не сразу обращают внимание. Это очень неправильно! Всегда стоит помнить, что производитель дисков просто обязан с высочайшей точностью рассчитывать фиксацию колеса на ступице, ведь даже самое незначительно несовпадение центров диска и ступицы может повлечь за собой опасные биения, которые часто приводят к отрыву колеса.

Поэтому, сверловка должна быть выполнена с точностью до миллиметра. Исходя из этого, становится понятно, что, например, на автомобиль Hondа, сверловка дисков которого соответствует 5х114,3, категорически не рекомендуется устанавливать диски со сверловкой 5х112. Кроме того, иногда встречаются еще и менее заметные отличительные черты диаметра сверловки, которые просто невозможно определить невооруженным глазом. Вот, к примеру, PCD BMW соответствует показателю 5×120, а PCD автомобиля Jaguar, не так уж и сильно отличается, обозначаясь как 5×120,6. Поэтому, если Вам не нужны лишние проблемы, то в ситуации выбора колесных дисков, лучше проконсультироваться со знающими людьми.

Вот, к примеру, PCD BMW соответствует показателю 5×120, а PCD автомобиля Jaguar, не так уж и сильно отличается, обозначаясь как 5×120,6. Поэтому, если Вам не нужны лишние проблемы, то в ситуации выбора колесных дисков, лучше проконсультироваться со знающими людьми.

Если параметр сверловки диска не совпадает с аналогичными параметрами транспортного средства, то помочь может использование специального крепежа (болт/гайки).

В тех случаях, когда на автомобиле присутствует «гаечное» крепление, для точного размещения соединений, используют «гайку-эксцентрик», однако, она встречается намного реже аналогичного болта. Используя «ексцентричный» крепеж, не стоит забывать и о наличии центровочных колец, ведь только вместе, они могут помочь получить желаемый результат.

Используя «ексцентричный» крепеж, не стоит забывать и о наличии центровочных колец, ведь только вместе, они могут помочь получить желаемый результат.

2. Как узнать значение сверловки дисков?

Параметр PCD указывается производителем дисков на его обратной стороне и представлен в виде цифр, например «5х114,3», где: 5 — это количество имеющихся крепежных отверстий (в отдельных случаях может обозначаться как LZ), а 114,3 – соответствует диаметру расположения крепежных отверстий и обозначает тот самый показатель PCD. Если по каким-то причинам, Вы сомневаетесь в указанной информации, то сверловку дисков можно рассчитать самостоятельно. Для этого нужно взять самую обычную линейку и измерить ею расстояние между центрами соседних отверстий (S). Заметьте, что бы выполнить измерения, колесо снимать не надо.

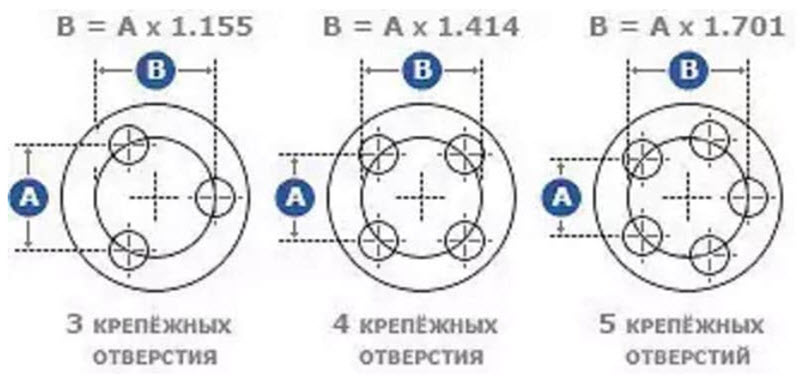

Для получения значения PCD дисков, обладающих тремя болтами (гайками) крепления, полученное расстояние S следует разделить на коэффициент 0. 8658. В случае наличия четырех отверстий, формула вычисления приобретает другой вид: PCD = S / 0,7071, а если отверстий пять, то узнать показатель сверловки Вы сможете разделив расстояние S на 0,5878. При шести отверстиях PCD = S / 0,5. Кроме того, существуют, также диски с большим количеством указанных отверстий. Такую сверловку называют двойной. Так, сверловка 5×100/114,3 означает, что на диске имеется 10 отверстий, первая пятерка которых предназначается для сверловки 100, а вторая – для сверловки 114,3. Другими словами, этот вариант подойдет как для автомобилей с размерами 5х100, так и для машин, диски которых соответствуют значению 5х114,3.

8658. В случае наличия четырех отверстий, формула вычисления приобретает другой вид: PCD = S / 0,7071, а если отверстий пять, то узнать показатель сверловки Вы сможете разделив расстояние S на 0,5878. При шести отверстиях PCD = S / 0,5. Кроме того, существуют, также диски с большим количеством указанных отверстий. Такую сверловку называют двойной. Так, сверловка 5×100/114,3 означает, что на диске имеется 10 отверстий, первая пятерка которых предназначается для сверловки 100, а вторая – для сверловки 114,3. Другими словами, этот вариант подойдет как для автомобилей с размерами 5х100, так и для машин, диски которых соответствуют значению 5х114,3.

Диаметр центрального отверстия, который измеряют со стороны привалочной плоскости, должен полностью подходить под диаметр посадочного цилиндра, размещенного на ступице транспортного средства. Точное соответствие указанных размеров сможет обеспечить предварительное центрирование колеса на ступице, что значительно упрощает процедуру установки болтов. Финишное центрирование проводят по коническим или сферическим поверхностям путем крепления диска колеса с помощью болтов иди гаек, помещенных в соответствующие отверстия.

Финишное центрирование проводят по коническим или сферическим поверхностям путем крепления диска колеса с помощью болтов иди гаек, помещенных в соответствующие отверстия.

Покупая «неродные» диски, существует вероятность, что центральное отверстие окажется больше чем нужно. Дело в том, что разные производители автомобильных запчастей, заранее увеличивают диаметр отверстия, снабжая диск набором переходных колец, которые позволяют использовать деталь на различных моделях транспортных средств. В данном случае, центровку колеса выполняют по сверловке.

Для монтажа «неродных» дисков, имеющих неправильной вынос (но правильную сверловку) необходимо подготовить специальные проставки, которые устанавливаются между привалочной плоскостью диска и ступицей, обеспечивая корректировку вылета.

Учитывая, что производитель делает отверстия крепления с приличным плюсовым допуском диаметра, то ошибиться в выборе необходимого значения PCD очень просто, особенно если оно отличается от штатного лишь на пару миллиметров.

3. Что еще нужно знать про сверловку дисков?

Как правило, обозначения PCD, что указывает на количество болтов крепления колеса и на диаметр окружности, где расположены отверстия для них, а также показатель DIA (диаметр центрального отверстия), не вызывают особого беспокойства у тех водителей, которые ездят на стандартных дисках и не думают их менять. Однако, многих эстетов, которые бы с радостью подобрали диски какого-то оригинального дизайна, эти буквы заставляют серьезно задуматься, порой вызывая головную боль. И правда, вариантов сверловки дисков насчитывается не один десяток. Взять хотя бы колеса, крепление которых выполняется посредством пяти болтов. В этом случае, показатель PCD может соответствовать и 110, и 112, и 113, и 114, и даже 114.1, 114.3 и 115, но и это далеко не полный список.

И правда, вариантов сверловки дисков насчитывается не один десяток. Взять хотя бы колеса, крепление которых выполняется посредством пяти болтов. В этом случае, показатель PCD может соответствовать и 110, и 112, и 113, и 114, и даже 114.1, 114.3 и 115, но и это далеко не полный список.

Обратите внимание! Даже небольшая разница в несколько миллиметров, уже считается критичным значением, ведь даже если колесо и «налезет», то для его фиксации одни болты придется затягивать очень сильно, а вторые окажутся недотянутыми. Понятное дело, что ничего хорошего из этого не получится. Почему же получается, что одни размеры PCD шире, а некоторые другие считаются вариантом экзотики? Почему бы производителям не облегчить жизнь автовладельцам и не выбрать какой-нибудь единый стандарт, как, например, в случае с предохранителями?

Естественно, у автомобилей с разной массой, разным будет и количество болтов крепления дисков, ведь чем транспортное средство тяжелее, тем больше болтов ему потребуется. Все зависит от веса и силы нагрузки на колеса, а также от среды эксплуатации того или иного автомобиля. Вот, представьте, что Daewoo будет ездить по асфальтированной дороге, а Toyota — по бездорожью, очевидно, что нагрузка на болты в каждой из ситуаций будет кардинально отличаться. Поэтому, производителям транспортных средств намного проще увеличить количество болтов, нежели придумывать какие-то универсальные, суперпрочные детали, подходящие под любую модель. Тем более, что повышение прочности таких элементов существенно скажется на их цене, а при разработке многих автомобилей, практически каждая копейка на счету.

Все зависит от веса и силы нагрузки на колеса, а также от среды эксплуатации того или иного автомобиля. Вот, представьте, что Daewoo будет ездить по асфальтированной дороге, а Toyota — по бездорожью, очевидно, что нагрузка на болты в каждой из ситуаций будет кардинально отличаться. Поэтому, производителям транспортных средств намного проще увеличить количество болтов, нежели придумывать какие-то универсальные, суперпрочные детали, подходящие под любую модель. Тем более, что повышение прочности таких элементов существенно скажется на их цене, а при разработке многих автомобилей, практически каждая копейка на счету.

Но почему же, даже при одинаковом количестве болтов, их отдаленность друг от друга и диаметр центрального отверстия все равно остаются разными для всех машин, пусть они и представляют одну марку? Как оказалось, скорее всего, это просто дело привычки. Показатель PCD никак не влияет на прочность конструкции и если говорить о конкретных размерных значениях, то все дело в исторических причинах, связанных с применением различных измерительных систем. Так, например, с самого начала немцы использовали метрическую систему, в то время как японцы начали с копирования американских автомобилей, а при их проектировании все размеры задавались в футах и дюймах.

Так, например, с самого начала немцы использовали метрическую систему, в то время как японцы начали с копирования американских автомобилей, а при их проектировании все размеры задавались в футах и дюймах.

Если рассматривать данный вопрос с теоретической точки зрения, то производителям, вроде бы, ничего не мешает создать единую размерную шкалу. Однако, в реальности, внесение изменений в привычные PCD и DIA, скорее всего, повлечет за собой существенные расходы на модернизацию (а, возможно, и полную замену) станков, использующихся для изготовления колес или деталей ступиц. Также, стоит учитывать и тот факт, что большинство автопроизводителей не практикуют разработку и выпуск дисков, предпочитая заказывать их у независимых компаний, поэтому, процедура подбора колес, точно легче не станет. Так что, дорогие друзья, как говорится: «что есть – то есть, и на том спасибо».

Подписывайтесь на наши ленты в таких социальных сетях как,

Facebook,

Вконтакте,

Instagram,

Pinterest,

Yandex Zen,

Twitter и

Telegram:

все самые интересные автомобильные события собранные в одном месте.

что это такое и на что влияет? -Блог TAM.BY

23 сентября, 2019

Важным элементом, связывающим транспортное средство с дорожным полотном через шину, является диск. При покупке дисков либо при замене шин встает вопрос об их размерах. В списке обозначений фигурирует выражение сверловка дисков. Не каждый водитель знает, что обозначает и как применяется данное понятие для каждой модели машины.

Содержание:

Что такое сверловка дисков?

Сверловка представляет собой один из технологических этапов, применяемых для обработки деталей и их создания. Режущий инструмент — сверло определенных размеров, — вращаясь, прорезает в заготовке отверстия заданной глубины и определенного диаметра. Точность процесса обеспечивается регулированием сверлильного станка. В итоге получают отверстия двух типов: глухие или сквозные. Предназначаются они для установки крепежных элементов либо других деталей.

Высверленные на автодиске отверстия являются параметром довольно специфическим. Они должны располагаться по диаметру окружности. В ее центре находится крепежное отверстие для колеса. Поэтому водители в первую очередь должны проверить точность выполнения данной операции до миллиметра, чтобы при монтировании центр диска совпал со ступицей.

Они должны располагаться по диаметру окружности. В ее центре находится крепежное отверстие для колеса. Поэтому водители в первую очередь должны проверить точность выполнения данной операции до миллиметра, чтобы при монтировании центр диска совпал со ступицей.

В случае несовпадения этих параметров используют болтовой крепеж, когда применяется «болт-эксцентрик». Реже применяется «гайка-эксцентрик». Но в обоих случаях эксцентричное крепление усиливается центровочными кольцами.

Определяем значение понятия

Сверловка дисков обозначается буквами PCD, DIA и цифровым значением на обратной стороне детали. К примеру — 5×114,3. Здесь 5 обозначает, сколько выполнено крепежных отверстий, 114,3 — их диаметр. Когда у автовладельца возникают сомнения по поводу представленной информации, он может простой линейкой замерить расстояние расположения центров высверленных рядом отверстий. Если установлены 3 болта, расстояние делят на коэффициент 0,8658, если 4 — применяют значение 0,7071, когда 5 — разделяют на 0,5878.

Точным совпадением параметров обеспечивается предварительное центрирование колесной конструкции на ступице. Финишное центрирование выполняют уже по поверхностям — сферическим или коническим, закрепив диск крепежными гайками либо болтами.

Случается, что на авто устанавливают «неродные» автодиски. В таком случае возникает вероятность того, что отверстие по центру будет бОльших размеров, чем нужно. Это нельзя назвать недоработкой производителей. Связан этот факт с намеренным увеличением диаметра, чтобы, используя наборы переходных колец, устанавливать диски на разных моделях.

Если диск уже куплен, колесо следует отцентрировать, взяв в расчет значение сверловки дисков. Когда этот показатель в норме, но наблюдается неправильный вынос, готовят специальные проставки. Их устанавливают между ступицей и привалочной плоскостью автодиска. Данными действиями обеспечивается корректировка вылета.

Нельзя устанавливать колесо с PCD 98/4 на ступицу, где просверленные отверстия имеют диаметр 100/4. В данной ситуации только один болт будет полностью затянут. Остальные — перетянуты, или закрученные с перекосом. Это значит, что шина не «села» нормально на ступицу. Во время езды она будет вибрировать, гайки сами по себе открутятся. Вы будете подвергать свою жизнь и жизнь других участников дорожного движения опасности.

В данной ситуации только один болт будет полностью затянут. Остальные — перетянуты, или закрученные с перекосом. Это значит, что шина не «села» нормально на ступицу. Во время езды она будет вибрировать, гайки сами по себе открутятся. Вы будете подвергать свою жизнь и жизнь других участников дорожного движения опасности.

Размеры и диаметры

Для автовладельцев, которые не планируют менять стандартные диски, понятие сверловки дисков не имеет особого смысла. Но многие автолюбители, которые хотят заменить диски на необычные, задумывается над аббревиатурой PCD и DIA. Как же не ошибиться в выборе этих элементов? Ведь даже небольшое отклонение в размерах, всего несколько миллиметров, может оказаться критичным.

Выработать единые показатели для производителей невозможно, так как количество крепежных гаек на автодисках машин с различной массой, естественно, будет разное. Поэтому сверловка дисков предполагает тем больше отверстий, чем тяжелее транспортное средство.

Консультанты магазинов диск и шин в Минске из каталога TAM. BY помогут подобрать подходящий автодиск для автомобиля.

BY помогут подобрать подходящий автодиск для автомобиля.

Сверловка дисков в домашних условиях

Вряд ли кто-то будет отрицать важность такого узла, как обычное колесо. Его неисправность оканчивается печально – от быстрого выхода шины из строя (в «лучшем» случае), до потери управления на полном ходу.

Покупая новые диски на развозной пикап либо ЦМФ, приходится сталкиваться с таким понятием, как «сверловка». Ниже описано, что это значит и как определить ее размер в домашних условиях. А, главное, насколько важен данный параметр при выборе модели.

Что такое «сверловка дисков»? В общем случае, сверловкой называется обработка заготовки, в результате которой в ней делают отверстия. Последние могут быть сквозными либо глухими. Их диаметр обычно чуть больше, чем у инструмента, что объясняется «биением» сверла, из-за его консольной установки. Чем лучше отрегулирован станок, тем меньше зазор. Сделанные отверстия требуются для крепления колеса либо размещения в них другой детали.

Сверловка как параметр диска (ее еще называют «разболтовка»; обозначают PCD — Pitch Circle Diameter) представляет собой диаметр (в миллиметрах) условной окружности, на линии которой находятся центры указанных выше отверстий. Кроме данной цифры, в маркировке ставят еще и их количество. Например: PCD 5х112 (Mercedes, Volkswagen, Audi,) либо PCD 5х100, 5х114,3 (Subaru, Mazda, Honda).

Сверловка – это важная характеристика диска, которой водители почему-то иногда пренебрегают. Колесо надо закрепить на ступице с абсолютной точностью. Иначе, возникают опасные биения, это может плохо кончиться. Т.о., меняя диски, нельзя брать модель с другими параметрами – даже в тех случаях, когда невозможно заметить отличия невооруженным глазом. Если на BMW ставят PCD 5х120, то PCD 5х120,6 от Jaguar не подходит!

Правда, есть оговорка. Когда значение сверловки, поставленное на диске, не совпадает с тем, которое требуется, то можно использовать специальные болты с эксцентриситетом. В таких изделиях конус смещается. При заворачивании резьбы, он занимает нужное положение, в результате чего диск становится без перекоса. Встречаются также гайки-эксцентрики, но реже. И болты, и гайки надо использовать в паре с центровочными кольцами.

При заворачивании резьбы, он занимает нужное положение, в результате чего диск становится без перекоса. Встречаются также гайки-эксцентрики, но реже. И болты, и гайки надо использовать в паре с центровочными кольцами.

Значение PCD ставится на обратной стороне диска. Если надо его проверить, то колесо снимать не обязательно. Достаточно измерить расстояние S между центрами отверстий, расположенных по соседству. После чего – сделать нехитрые расчеты.

- Для дисков с креплением на трех болтах или гайках: PCD = S / 0,8658

- -**- -**- -**- на четырех -**- -**-: PCD = S / 0,7071

- -**- -**- -**- на пяти -**- -**-: PCD = S / 0,5878

- -**- -**- -**- на шести -**- -**-: = S / 0,5

В некоторых случаях, диск может иметь две группы отверстий, со смещением одной относительно другой. Подобные изделия предназначены для двух типов ступиц. Пример: 5х100/114,3. Модель с таким обозначением подходит, как для PCD 5х100, так и для PCD 5х114,3.

Пример: 5х100/114,3. Модель с таким обозначением подходит, как для PCD 5х100, так и для PCD 5х114,3.

Значение DIA (диаметр центрального отверстия) на привалочной плоскости должно соответствовать размеру посадочного цилиндра на ступице. Тогда обеспечивается предварительная центровка колеса, и установка болтов оказывается заметно проще. Финишное центрирование выполняется при затяжке болтов / гаек их сферическими либо коническими поверхностями.

Если диски не «родные», то может оказаться, что центральное отверстие больше, чем надо. Производители запчастей увеличивают данный параметр и предлагают к диску комплект переходных колец. За счет этого, изделие годится для разных моделей авто. В таких случаях, колесо центруют по сверловке. Если сверловка правильная, а вынос – нет, то применяются специальные проставки. С их помощью корректируют вылет, располагая их между ступицей и привалочной плоскостью.

Т.к. диаметры крепежных отверстий выполняются с плюсовым допуском, то при выборе PCD легко ошибиться. Особенно, если разница небольшая, не отличимая «на глаз». Например, на ступицу 100/4 могут поставить (и нередко ставят!) колеса 98/4. Это категорически не рекомендуется, т.к., в данном случае, только один болт окажется затянутым «как следует». Прочие отверстия «поведет» в сторону. Крепеж на них получится недотянутым. Или затянутым с перекосом. Посадка колеса на ступицу окажется неполной. При езде оно будет вибрировать, а недотянутые болты / гайки могут самопроизвольно открутиться.

Особенно, если разница небольшая, не отличимая «на глаз». Например, на ступицу 100/4 могут поставить (и нередко ставят!) колеса 98/4. Это категорически не рекомендуется, т.к., в данном случае, только один болт окажется затянутым «как следует». Прочие отверстия «поведет» в сторону. Крепеж на них получится недотянутым. Или затянутым с перекосом. Посадка колеса на ступицу окажется неполной. При езде оно будет вибрировать, а недотянутые болты / гайки могут самопроизвольно открутиться.

Часто спрашивают: почему на разных марках автомобилей колесные диски крепятся к ступицам различным числом болтов или гаек? И почему, даже при одинаковом количестве крепежных элементов, PCD (т.е., диаметр условной окружности) тоже отличается? Например, если взять «пятиболтовые» диски, то в этой категории можно встретить PCD 110, 112, 113 или 114. А также 114.1, 114.3, 114.5. И этот список можно продолжить. Зачем нужно такое разнообразие, если, как уже говорилось выше, даже небольшая разница приводит к тому, что «чужой» диск оказывается неподходящим? Колесо, может, и «налезет», но одни болты окажутся перетянутыми, а другие, наоборот, недотянутыми. Разве трудно производителям договориться о едином стандарте? Это было бы удобно для владельцев легких коммерческих автомобилей! Да и не только для них.

Разве трудно производителям договориться о едином стандарте? Это было бы удобно для владельцев легких коммерческих автомобилей! Да и не только для них.

Все дело в том, что число болтов / гаек на диске зависит от нагрузки на колесо. Т.е., от веса машины и условий ее эксплуатации. По первому параметру все понятно. Чем выше масса ТС, тем больше надо ставить крепежных элементов. По второму – тоже, в общем-то, без особых вопросов. Разве можно сравнивать нагрузку на диски «бегающего» по городскому асфальту рефрижераторного фургончика KIA Bongo и предназначенного для бездорожья коммерческого фургона Nissan NV Cargo X Off-Road. Для решения проблемы прочности крепления колес есть два пути. Первый – простой и дешевый. Рассчитать, сколько нужно болтов на диске. Автопроизводители так и делают. Второй – сложный и дорогой. Придумать сверхпрочную деталь, подходящую для любой модели. Понятно, что никто не будет этим заниматься. Зачем, без крайней нужды, повышать и так немалую себестоимость техники?

А почему тогда, при одинаковом числе болтов, PCD и DIA разные? Трудно сказать, потому что данные параметры на прочность конструкции не влияют. Специалисты считают, что просто никто не хочет менять ситуацию, которая сложилась исторически, отчасти, под влиянием разных систем измерения. У немцев, например, метрическая. А японцы начинали с копирования американской техники, там все было в дюймах и футах.

В принципе, производители могли бы договориться по вопросам стандартизации PCD и DIA. Но тогда пришлось бы перенастраивать, а может, и менять, станки, на которых делают ступицы и колеса.

ЗаключениеСверловка дисков – это очень важный параметр. Его надо обязательно учитывать при замене колес. Если поставить не то, что требуется, то даже маленькое, не видимое глазу, несоответствие, может обернуться большими неприятностями.

Видео: сверловка дисков

Поиск запроса «сверловка дисков » по информационным материалам

Какая сверловка дисков и разболтовка колес на автомобилях ВАЗ

При выборе дисков для ВАЗ необходимо смотреть не только на их внешний вид, но и на возможность применения на той или иной модели. Кроме того, необходимо учитывать определенные технические характеристики.

Наиболее важные из них – это:

- разболтовка;

- диаметр;

- вылет;

- элементы крепежа;

- диаметр центровочного отверстия.

Основные функции дисков

Колесные диски на легковом авто выполняют ряд важнейших задач:

- уплотнение резины по периметру;

- обеспечение жесткой конструкции под общей массой транспортного средства;

- передачу крутящего момента колесу.

Исходя из указанных функций, автолюбитель может сформулировать требования к дискам, а также их техническим характеристикам. Любое колесное изделие должно быть сбалансированным по размерам, прочным и безопасным. Только после этого можно перейти к сверловке колес на автомобилях ВАЗ.

Сыверловка и разболтовка дисков ВАЗ

Разболтовка колес на ВАЗ 2107

Конструкция семерки предполагает сверловку колес 4×98, где цифра 4 указывает на количество болтов, а 98 обозначает диаметр отверстий на дисковой конструкции.

На многих иномарках применяется разболтовка со схожими параметрами – 4×100. В первой ситуации дистанция межу центровочными болтами составляет 69,3 мм, а во втором случае – 70,7 мм. Погрешность составляет 1,4 мм и при этом не дает возможности выполнить плотную фиксацию нестандартного диска.

Кроме того, установка автодиска с нестандартными параметрами может привести к деформации элементов, а именно крепежных отверстий и болтов.

Существуют и другие методы крепления дисков 100×4 на семерку. К примеру, можно использовать удлиненные болты, переходные кольца, шпильки и эксцентрики. Однако эти детали в конечном итоге могут усложнить или ухудшить крепление колесного изделия.

Поэтому рекомендуется устанавливать стандартные автодиски и покрышки, чтобы не привести к разбалансировке колеса и вибрации во время движения.

Диски на ВАЗ 2107 устанавливаются 13-дюймовые штампованные диски или аналоги с идентичными параметрами. Покрышки имеют размеры 175/70/R13.

| Параметры шины | Размеры дисков | Разболтовка | Ширина | Вылет | Центровочное отверстие |

| 175/70/R13 | 13” | 4×98 | 5.0J | ET 29 | DIA 60.1 |

Номинальное давление в покрышках «семерки» напрямую зависит от типоразмеров резины:

175/70/R13 – 1,9 задние, 1,6 передние колеса;

165/80/R13 – 2,0 задние, 1,7 передние.

Разболтовка колес на модели 2106

Для шестерки разболтовка колес составляет 4×98. Что касается заводских габаритов дисков, то:

- стандартная ширина составляет 5.0J,

- центровочное отверстие 58,5 мм,

- вылет ET

Размерность покрышек на шестерку – 175/70/R13.

В качестве рестайлинга можно установить колеса 185/60/14, 195/50/R15.

| Параметры автошины | Заводская разболтовка | Нестандартные параметры диска |

| 155/R13/ 82Q | 4×98 | 4.5Jx13 ET37 |

| 175/70/R13 82 S | 4×98 | 5Jx13 ET29 |

| 175/70/R13 82T | 4×98 | 5.5Jx13 ET32 |

| 175/65/R14 82S | 4×98 | 5.5Jx14 ET29 |

Сверловка на модели ВАЗ 2109

Автомобиль ВАЗ 2109, «девятка», имеет заводские параметры разболтовки автодисков 4×98. В заводской комплектации устанавливались шины 175/70/R13 и 13-дюймовые диски.

| Размеры автошин | Размеры дисков | Разболтовка | Вылет | Центровочное отверстие |

| 175/70/R13 | 13 | 4×98 5Jx13 | ET29 | 58,6 |

| 175/65/R14 | 14 | 4×98 5.5Jx14 | ET29 | 58,6 |

| 195/50/R15 | 15 | 4×98 6.5Jx15 | ET32 | 58,6 |

| 205/45/R16 | 16 | 4×98 7Jx16 | ET34 | 58,6 |

Разболтовка колес на ВАЗ 2110

На десятой вазовской модели устанавливаются заводские штампованные колесные диски на 13 дюймов и покрышки 175/70/R13. Также выпускались комплектации десятки с литьем на 14 дюймов и резиной 175/65/R14.

Что касается размеров заводских дисков ВАЗ, то ширина составляет 5,0-5,5J, сверловка 4×98, как и на других моделях, центровочное отверстие 58,5 мм и вылет ET 37-40.

Сверловка на 2111

Лада универсал 2111 оснащалась заводскими дисками на 13 или 14 дюймов в зависимости от комплектации автомобиля. Можно было использовать оба варианта.

Размеры покрышек: 175/70/R13, 175/65/R14, диска: ширина 5,0J, сверловка 4×98, центровочное отверстие 58,6 мм, вылет ET40.

Сверловка на модели ВАЗ 2114

Автомобили Лада Самара 2113, 2114 оборудовались заводскими штампами со сверловкой 4×98.

Что касается автодисков, то вылет составлял ET40, ширина 5,0 J и центровочное отверстие 58,5 мм. Колеса 175/70/R13.

Сверловка на модели ВАЗ 2115

Пятнадцатая модель Лада 2115 оборудуется заводскими штамповками с размерами 13 и 14 дюймов, и сверловкой 4×98.

| Размер дисков | Параметры шин | Сверловка | Вылет | Центровочное отверстие |

| 13 | 175/70/R13 | 5.0J 4×98 | ET40 | 58.5 |

| 14 | 175/65/R13 | 5.5J 4×98 | ET37 | 58.5 |

В качестве рестайлинг-варианта можно использовать автомобильные покрышки:

205/45/R16;

195/50/R15;

185/60/R14.

Сверловка на модели ВАЗ 2121

Первый российский внедорожник Нива от компании ВАЗ или же Лада 4×4 оборудуется стальными заводскими дисками на 16 дюймов и покрышками с размерами 175/80/R16 и 185/75/R16.

Дисковые размеры: вылет ET40, сверловка 5×139.7, центровочное отверстие 98,6 мм и ширина 6.5J.

Разболтовка колес на автомобиле Нива Шевроле

Российский внедорожник Niva Chevrolet оснащен заводскими колесными автодисками на 15 и 16 дюймов с параметрами сверловки 5×139.7, с вылетом ET40-48, центровкой 98,6 мм и шириной 6-6.5J.

Размеры колес: 205/75/R15 и 215/65/R16.

Присадка и сверловка мебельных деталей, ЛДСП, МДФ

Сверловка или же присадка – сверление глухих и сквозных отверстий в деталях мебели для последующей установки фурнитуры и различных креплений.

Максимальная точность сверловки, обеспечиваемая компанией «Детальбург» достигается за счет использования современного европейского оборудования, в частности, сверлильно-присадочного станка с ЧПУ. Компьютерное управление позволяет достичь отличных результатов и исключить брак.

Помните, что сверловка плитных материалов с высокой плотностью и неоднородной структурой в бытовых условиях чревата их порчей и приведением детали в негодность.

Сверловка необходима для установки фурнитуры скрытого монтажа и видимой фурнитуры, в том числе и той, что прикрыта накладками. Также присадку делают для монтажа различных нефункциональных элементов.

Мы выполняем типовую и индивидуальную сверловку ДСП. При типовой присадке заказчику достаточно предоставить только ремонтно-сборочные эскизы с отмеченным типом крепежа. Индивидуальная сверловка выполняется уже по точным чертежам заказчика.

Преимущество сотрудничества с компанией «Детальбург»:

- Возможность выполнения присадки любой сложности.

- Высокая точность и аккуратность работы.

- Проверка функциональности готового изделия при типовой сверловке.

- Легкость сборки готовых изделий.

- Сжатые сроки выполнения заказов.

Выполните расчет требуемых работ на нашем сайте.

Или свяжитесь с нашим менеджером.

Цены

| Услуги/Работы | Ед.изм | Цена |

|---|---|---|

| СКВОЗНЫЕ | ||

| Сквозные отверстия ᴓ 5 мм | шт. | 14 ₽ |

| Сквозные отверстия ᴓ 8 мм | шт. | 14 ₽ |

| Сквозные отверстия ᴓ 10 мм | шт. | 14 ₽ |

|

НЕ СКВОЗНЫЕ |

||

|

Не сквозные отверстия ᴓ 2 мм |

шт. | 13 ₽ |

| Не сквозные отверстия ᴓ 3 мм | шт. | 13 ₽ |

| Не сквозные отверстия ᴓ 5 мм | шт. | 13 ₽ |

| Не сквозные отверстия ᴓ 8 мм | шт. | 13 ₽ |

| Не сквозные отверстия ᴓ 10 мм | шт. | 13 ₽ |

| Не сквозные отверстия ᴓ 15 мм | шт. | 16 ₽ |

| Не сквозные отверстия ᴓ 20 мм | шт. | 23 ₽ |

| Не сквозные отверстия ᴓ 35 мм | шт. | 50 ₽ |

Скачайте полный прайс-лист на наши услуги

в формате pdf.

Почему мы?

Современное автоматизированное, высокоточное, ЧПУ оборудование с минимальным «человеческим фактором»

Короткие сроки производства (от 2 до 5 дней даже при больших заказах)

Собственный склад материалов: ЛДСП, ДСП, МДФ, ДВП, ХДФ, Кромка. Возможность работы с «давальческим» материалом.

Точный и честный расчёт стоимости заказов (цены ниже рыночных)

Высокое качество сервиса и изделий

Самый широкий спектр услуг (проверьте сами)

Сверловка металла по выгодной цене в Санкт-Петербурге — ПРОМСТРОЙМЕТАЛЛ

Если вам требуется высокоточная или стандартная сверловка металла разных категорий, воспользуйтесь нашими технологическими мощностями и опытом выполнения наиболее сложных работ по этому направлению.

Мастерам компании «Промстройметалл» по силам сверловка отверстий требуемого диаметра в металле разной толщины. Обеспечим необходимую точность работ. Приглашаем к сотрудничеству частных заказчиков и производителей металлоконструкций, другие заинтересованные организации.

Технологические особенности процесса

Цена сверловки металла зависит от сложности задачи и особенностей материала, с которым придется работать. Чтобы обеспечить необходимый уровень точности, предлагаем следующую схеме сотрудничества:

- Оценка сложности детали.

- Разработка технической документации.

- Выбор технологии и оборудования, которое позволит обеспечить требуемое качество.

- Сверловка и дальнейшая обработка при необходимости.

Обращаем внимание — цена сверловки отверстий в ГК/ХК стали, оцинковке, алюминии и других цветных металлах отличается. При заказе обязательно уточните тип материала, толщину, необходимый диаметр и количество отверстий. При больших объемах гарантируем скидку.

Звоните или оставляйте заявку на сайте.

Стоимость сверловки металла

| Сверловка (гк, хк, оцинк, алюминий/нержавейка) | ||||||

|---|---|---|---|---|---|---|

| S/ДиамØ | от 0 до 10мм | от 11 до 15мм | от 16 до 20мм | от 21 до 25мм | от 26 до 30мм | от 31 до 35мм |

| S= 0-10мм | 23,5/32 | 30/40,5 | 45/61 | 52,5/71 | 60/81 | 67,5/91 |

| S= 11-20мм | 33/45 | 42/57 | 54/73 | 67,5/91 | 75/101,5 | 80/108 |

| S= 11-20мм | 33/45 | 42/57 | 54/73 | 67,5/91 | 75/101,5 | 80/108 |

Определение дрели Merriam-Webster

\ ˈDril \просверлен; бурение; сверла

переходный глагол

1а : исправить что-то в сознании или привычке повторяющимися инструкциями. тренировать учеников в правописании

б : для передачи или передачи посредством повторения

c : для обучения или отработки военных учений

2а (1) : для просверливания или забивания отверстия

(2) : сделать колющим действием просверлить отверстие

б : стрелять из ружья или как из ружья

с (1) : , чтобы толкать (что-то, например, мяч) с силой или точностью. пробурили сингл на правое поле

(2) : нанести сильный удар пробурили тесто с первым шагом

1 : Инструмент с острым или острым концом для проделывания отверстий в твердых материалах вращением или последовательностью ударов. также : машина для работы с таким инструментом

2 : Действие или упражнение по обучению солдат маршу и выполнению предписанных движений с оружием.

3а : физическое или умственное упражнение, направленное на совершенствование способностей и навыков, особенно путем регулярной практики.

б : формальное упражнение группы участников марша

c : утвержденная, правильная или обычная процедура для выполнения чего-либо : рутина4а : морская улитка ( Urosalpinx cinerea ), разрушающая устриц, прокалывая их раковины и питаясь мягкими частями.

б : любой из нескольких моллюсков, связанных со сверлом.

: западноафриканский павиан ( Mandrillus leucophaeus синоним Papio leucophaeus ) с черным лицом и коричневой шерстью и близкородственный мандриллу.1а : неглубокая борозда или траншея, в которую засевают семена.

б : ряд семян, засеянных в такую борозду

2 : Посадочное устройство, которое делает ямки или борозды, засыпает семена, а иногда и удобрения, и засыпает их землей.

просверлен; бурение; сверла

переходный глагол

1 : для посева (семян) методом посева по неглубокой борозде

2а : для посева семенами или высева рассады, вставленной в сеялкиб : для распределения семян или удобрений с помощью сеялки

: прочная ткань из хлопкового твила.

Drilling vs Boring vs Reaming: в чем разница?

Сверление, растачивание и развертывание, а также три общих процесса, выполняемых производственными компаниями.Все три процесса в той или иной степени включают создание нового отверстия или изменение существующего отверстия в заготовке. Хотя большинство людей знакомы с бурением, многие не знакомы с растачиванием и расширением. В этом посте мы разберем различия между этими тремя процессами.

Что такое бурение?

Сверление — это процесс резания, который включает использование сверла для вырезания отверстия круглой формы в заготовке. Сверло, используемое при сверлении, представляет собой тип вращающегося режущего инструмента, который, как и другие вращающиеся режущие инструменты, вращается, последовательно соскабливая материал с заготовки.Чтобы просверлить заготовку, компания-производитель должна прижать сверло к заготовке. Когда сверло активировано, сверло проникает в заготовку, создавая при этом отверстие круглой формы.

Принято считать, что сверление можно выполнять только по мягким материалам, например по дереву. Фактически, во многих процессах сверления используются деревянные детали, а в других — детали из более твердых материалов, в том числе из металла. Пока сверло тверже заготовки, оно соскребает материал, образуя отверстие круглой формы.

Что скучно?

Растачивание — это процесс резания, при котором используется одноточечный режущий инструмент или расточная головка для увеличения существующего отверстия в заготовке. Это резко контрастирует с сверлением, которое выполняется для создания начального отверстия в заготовке.

Растачивание обычно выполняется на токарном, фрезерном или горизонтально-расточном станке. В каждом станке используется свой механизм, но все они предназначены для увеличения существующего отверстия в заготовке — и это определяющая характеристика растачивания.В то время как сверление выполняется для создания начального отверстия в заготовке, растачивание выполняется для увеличения существующего отверстия в заготовке.

Что такое расширение?

Наконец, развертывание — это процесс резки, который включает использование вращающегося режущего инструмента для создания гладких внутренних стенок в существующем отверстии в заготовке. Вращающийся режущий инструмент, используемый при развертывании, известен как расширитель. Как и сверла, развертки также удаляют материал с заготовки, на которой они используются. Однако развертки удаляют значительно меньше материала, чем сверла.Основная цель расширения — просто создать гладкие стенки в существующем отверстии. Компании-производители выполняют развёртывание на фрезерном станке или сверлильном станке.

Что такое бурение?

Сверление — это техника, состоящая в повторении устных моделей и структур. В этом посте мы дадим определение сверлению (также известному как устные упражнения), опишем различные типы упражнений и дадим вам практические идеи для занятий.

В подходах, основанных на поведенческом подходе к обучению, таком как аудиолингвизм, упражнения считаются ключевым элементом процесса обучения.При таком подходе упражнения используются для формирования положительных привычек и сосредоточены в основном на представлении и практике грамматических структур. Этот подход вызвал резкую критику за то, что он в значительной степени полагается на веру в то, что изучение языка происходит посредством имитации, однако использование устных упражнений в качестве метода языковой практики по-прежнему присутствовало во многих подходах, которые считаются коммуникативными. Они часто используются на этапе контролируемой практики уроков и направлены на то, чтобы помочь учащимся развить точность, прежде чем переходить к более коммуникативной языковой практике.Их также можно использовать после исправления ошибок.

Использование различных методов и подходов к оральным упражнениям способствовало изменению характера этой техники. Они больше не использовались исключительно для простого повторения языковых структур, но также как возможность для контролируемой практики с усиленным коммуникативным элементом. Вот несколько примеров различных типов упражнений и того, как их можно использовать в классе:

Повторяющиеся упражнения:

В повторных упражнениях ученики имитируют то, что говорит учитель.Упражнения с повторением можно выполнять со всем классом (хоровое повторение), небольшими группами учащихся или с отдельными учащимися.

Одним из основных преимуществ выполнения упражнений на повторение является то, что они помогают ученикам обрести уверенность, а также помогают учителю привлечь внимание учеников к фонологическим особенностям изучаемого языка. Упражнения с повторением можно использовать, чтобы привлечь внимание учащихся к таким функциям, как связная речь и ударение в предложениях. В приведенном ниже примере выделенные части показывают образец, на который учителя могут обратить внимание учеников.

Упражнение на замену:

В упражнении на замену изменяется один элемент отрабатываемой структуры. Одним из наиболее распространенных способов выполнения упражнений на замену является предоставление учащимся подсказки, чтобы они могли повторить языковую структуру:

Учителя также могут использовать визуальную подсказку в упражнениях на замену. Это может сделать бурение более увлекательным и динамичным. Учитель также может назначить учащимся роль суфлера , полностью управляя процессом обучения ученикам.

Вопросы и ответы

В упражнениях на вопросы и ответы учащиеся должны ответить на вопрос, заданный учителем. Это можно использовать для отработки пар смежности:

Популярный способ выполнения упражнений на вопросы и ответы, более ориентированный на студентов, — это предоставить студентам письменные подсказки и попросить их работать в парах или небольших группах, чтобы задавать вопросы друг другу. . Это можно сделать с помощью карточек, технологических ресурсов, таких как Padlet, или совместных действий, таких как Find Someone Who:

Доска Padlet позволяет учителям побуждать учащихся размещать вопросы, которые можно использовать в упражнении.Это делает занятие более коммуникативным и ориентированным на учащихся:

Мы надеемся, что этот пост окажется полезным. Если вы хотите узнать больше о том, как помочь своим ученикам попрактиковаться в языке, не забудьте посмотреть наше видео о практике.

Андрей Закиме — академический координатор в Cultura Inglesa São Paulo, преподаватель CELTA и один из соучредителей What is ELT?

Глава 8: Сверление и сверление | Применение режущего инструмента

Сверление — один из самых сложных процессов обработки.Главной характеристикой, которая отличает его от других операций обработки, является комбинированная резка и выдавливание металла на кромке долота в центре сверла. Большая сила тяги, вызванная движением подачи, сначала выдавливает металл под кромку долота. Затем он имеет тенденцию к срезанию под действием инструмента с отрицательным передним углом.

Номенклатура спирального сверла — Режущее действие вдоль кромок сверла мало чем отличается от других процессов обработки. Однако из-за переменного переднего угла и наклона режущие кромки при разных радиусах режущих кромок отличаются друг от друга.Это осложняется ограничением всего стружки потоком стружки в любой точке вдоль кромки. Тем не менее, удаление металла — это настоящая резка, и проблемы с изменяемой геометрией и ограничениями присутствуют. Тем не менее, поскольку это такая небольшая часть от общей операции бурения, это не является отличительной особенностью процесса.

Настройки станка, используемые при сверлении, раскрывают некоторые важные особенности этой операции создания отверстий. Глубина резания, являющаяся основным параметром в других процессах резания, наиболее точно соответствует радиусу сверла.Ширина недеформированной стружки эквивалентна длине кромки сверла, которая зависит от угла при вершине, а также от размера сверла. Для данной установки ширина недеформированной стружки при сверлении остается постоянной. Размер подачи, указанный для сверления, представляет собой подачу на оборот шпинделя. Более фундаментальная величина — это подача на губу. Для обычного сверла с двумя режущими кромками это половина подачи на оборот. Толщина недеформированной стружки отличается от подачи на кромку в зависимости от угла при вершине.

Скорость шпинделя постоянна для любой одной операции, в то время как скорость резания меняется по всей режущей кромке.Скорость резания обычно рассчитывается для наружного диаметра. В центре кромки долота скорость резания равна нулю; в любой точке губы он пропорционален радиусу этой точки. Это изменение скорости резания вдоль режущих кромок является важной характеристикой сверления.

Как только сверло входит в контакт с заготовкой, контакт продолжается до тех пор, пока сверло не прорвет дно детали или не выйдет из отверстия. В этом отношении сверление похоже на токарную обработку и не похоже на фрезерование.Непрерывное резание означает, что вскоре после контакта сверла и заготовки можно ожидать постоянных усилий и температуры.

Номенклатура сверл — Наиболее важным типом сверл является спиральное сверло. Важная номенклатура указана ниже и проиллюстрирована на рисунке выше.

Сверло: Сверло — это концевой режущий инструмент для выполнения отверстий. Он имеет одну или несколько режущих кромок и канавки, позволяющие проникать жидкости и выбрасывать стружку.Сверло состоит из хвостовика, корпуса и острия.

Хвостовик: Хвостовик — это часть сверла, которая удерживается и приводится в движение. Он может быть прямым или коническим.

Хвостовик: Хвостовик — это уплощенная часть на конце хвостовика, которая входит в приводной паз держателя сверла на шпинделе станка.

Корпус: Корпус сверла простирается от хвостовика до острия и содержит канавки. Во время заточки частично стачивается корпус сверла.

Острие: Острие — это режущий конец сверла.

Канавки: Канавки — это канавки, которые прорезаны или сформированы в корпусе сверла, чтобы жидкости доходили до острия, а стружка — до поверхности заготовки. Хотя в некоторых случаях используются прямые канавки, обычно они имеют спиральную форму.

Земля: Земля — это остаток внешней части корпуса сверла после нарезания канавок. Земля немного сокращена от внешнего диаметра сверла, чтобы обеспечить зазор.

Поля: Поля — это небольшая часть земли, не отрезанная для очистки. Он сохраняет полный диаметр сверла.

Веб: Перемычка — это центральная часть корпуса сверла, которая соединяет площадки.

Кромка зубила: Кромка, отшлифованная на острие инструмента вдоль стенки, называется кромкой зубила. Он соединяет режущие губы.

Кромки: Кромки являются основными режущими кромками сверла. Они простираются от острия долота до периферии сверла.

Ось: Ось сверла является средней линией инструмента. Он проходит через полотно и перпендикулярно диаметру.

Шея: Некоторые сверла изготавливаются с участком разгрузки между корпусом и хвостовиком. Это называется шейкой сверла. В дополнение к этим терминам, которые определяют различные части сверла, существует ряд терминов, которые относятся к размерам сверла, включая важные углы сверления. Среди этих терминов:

Длина: Наряду с внешним диаметром указывается осевая длина сверла, когда указывается размер сверла.Кроме того, часто используются длина хвостовика, длина канавки и длина шейки.

Зазор для диаметра корпуса: Высота уступа от края до земли называется зазором по диаметру корпуса.

Толщина полотна: Толщина полотна — это наименьший размер полотна. Он измеряется в точке, если не указано иное. Толщина перемычки часто увеличивается по мере продвижения вверх по корпусу от острия, и, возможно, ее придется стачивать во время заточки, чтобы уменьшить размер лезвия долота.Этот процесс называется «прореживанием сети».

Угол наклона винтовой линии: Угол, который передний край фаски образует с осью сверла, называется углом наклона спирали. Доступны сверла с различными углами наклона спирали для различных требований эксплуатации.

Угол при вершине: Прилагаемый угол между губками сверла называется углом при вершине. Он варьируется для разных материалов заготовки.

Угол снятия кромки: Угол снятия кромки соответствует обычным углам снятия кромки, используемым на других инструментах.Измеряется по периферии.

Угол кромки долота: Угол кромки долота — это угол между кромкой и кромкой долота, если смотреть с конца сверла.

Классы сверл — Существуют разные классы сверл для разных типов операций. Материалы заготовки также могут влиять на класс используемого сверла, но обычно он определяет геометрию острия, а не общий тип сверла, который лучше всего подходит для работы. Спиральное сверло — самый важный класс.В общем классе спиральных сверл есть несколько типов сверл, предназначенных для различных видов работ.

Сверла с большой спиралью: У этого сверла большой угол наклона спирали, что повышает эффективность резания, но ослабляет корпус сверла. Он используется для резки более мягких металлов и других материалов с низкой прочностью.

Сверла с малой спиралью: Угол наклона спирали ниже нормального иногда бывает полезен для предотвращения «забегания вперед» или «заедания» инструмента при сверлении латуни и подобных материалов.

Сверла для тяжелых условий эксплуатации: Сверла, подверженные серьезным нагрузкам, можно повысить с помощью таких методов, как увеличение толщины стенки.

Сверла для левой руки: Стандартные спиральные сверла можно изготавливать как леворукие. Они используются в нескольких сверлильных головках, где конструкция головки упрощена, позволяя шпинделю вращаться в разных направлениях.

Сверла с прямой канавкой: Сверла с прямой канавкой — это крайний случай сверл с малой спиралью. Они используются для сверления латуни и листового металла.

Сверла для коленчатого вала: Сверла, специально разработанные для работы с коленчатым валом, оказались полезными для обработки глубоких отверстий в твердых материалах. У них тяжелая перепонка и угол наклона спирали несколько больше обычного.

Удлинитель: Удлинитель имеет длинный закаленный хвостовик, позволяющий сверлить на поверхностях, которые обычно недоступны.

Сверла увеличенной длины: Для глубоких отверстий стандартного длинного сверла может оказаться недостаточно, и потребуется сверло с более длинным корпусом.

Ступенчатое сверло: Спиральное сверло может шлифовать два или более диаметра для получения отверстия ступенчатого диаметра.

Сверло для обработки ложа: Сверло для обработки углублений или сверло с несколькими режущими кромками выполняет ту же работу, что и ступенчатое сверло. У него есть отдельные пазы, идущие по всей длине корпуса для каждого диаметра, тогда как ступенчатое сверло использует одну пазу. Подземное сверло выглядит как два сверла, скрученных вместе.

Твердосплавные сверла: Для сверления небольших отверстий в легких сплавах и неметаллических материалах твердосплавные стержни можно отшлифовать до стандартной геометрии сверла.Необходимо выполнять легкие пропилы без ударов, потому что твердый сплав довольно хрупкий.

Сверла с твердосплавными напайками: Сверла с твердосплавными напайками можно использовать в спиральных сверлах для повышения износостойкости кромок на высоких скоростях. Сверла с твердосплавными напайками широко используются для обработки твердых абразивных неметаллических материалов, таких как кладка.

Сверла для масляных отверстий: Небольшие отверстия в площадках или маленькие трубки в пазах, фрезерованных в площадках, можно использовать для нагнетания масла под давлением к острию инструмента. Эти сверла особенно полезны для сверления глубоких отверстий в твердых материалах.

Плоские сверла: Плоские стержни можно шлифовать с помощью обычного сверла на конце. Это дает очень большие пространства для стружки, но без спирали. Их основное применение — бурение железнодорожных путей.

Сверла с тремя и четырьмя канавками: Существуют сверла с тремя или четырьмя канавками, которые напоминают стандартные спиральные сверла, за исключением того, что у них нет резца. Они используются для увеличения отверстий, которые ранее были просверлены или пробиты. Эти сверла используются потому, что они обеспечивают лучшую производительность, точность и качество поверхности, чем стандартное сверло при той же работе.

Сверло и зенковка: Комбинированное сверло и зенкер — полезный инструмент для обработки «центральных отверстий» на стержнях, которые нужно точить или шлифовать между центрами. Конец этого инструмента напоминает стандартное сверло. Зенковка начинается на небольшом расстоянии от корпуса.

Сопутствующие операции бурения — Некоторые операции связаны с бурением. В следующем списке большинство операций следует за сверлением, за исключением центрирования и точечной обработки, которые предшествуют сверлению.Отверстие должно быть сначала просверлено, а затем отверстие модифицируется одной из других операций. Некоторые из этих операций проиллюстрированы ниже.

Развертка: Развертка используется для увеличения ранее просверленного отверстия, обеспечения более высокого допуска и улучшения чистоты поверхности отверстия.

Нарезание резьбы: Метчик используется для нарезания внутренней резьбы на ранее просверленном отверстии.

Зенковка: Зенковка обеспечивает больший шаг в отверстии, позволяющий расположить головку болта ниже поверхности детали.

Зенковка: Зенковка аналогична зенковке, за исключением того, что ступенька является угловой, что позволяет винтам с плоской головкой располагаться ниже поверхности.

Центрирование: Центровочное сверление используется для точного определения местоположения отверстия, которое будет просверлено впоследствии.

Точечная наплавка: Точечная наплавка используется для получения плоской обработанной поверхности детали.

Условия эксплуатации — Различные условия, в которых используются сверла, затрудняют установление правил для скорости и подачи.Производители сверл и различные справочные тексты предоставляют рекомендации по правильной скорости и подаче для сверления различных материалов.

Скорость сверления: Скорость резания — это скорость, с которой точка на окружности сверла проходит за 1 минуту. Он выражается в поверхностных футах в минуту (SFPM). Скорость резания — один из важнейших факторов, определяющих срок службы сверла. Если скорость резания слишком низкая, сверло может сломаться или сломаться.Слишком высокая скорость резания приводит к быстрому притуплению режущих кромок. Скорость резания зависит от следующих семи переменных:

- Тип просверливаемого материала. (Чем тверже материал, тем ниже скорость резания.)

- Материал и диаметр режущего инструмента. (Чем тверже материал режущего инструмента, тем быстрее он обрабатывает материал. Чем больше сверло, тем медленнее оно должно вращаться.)

- Типы и использование смазочно-охлаждающих жидкостей позволяют увеличить скорость резания.

- Жесткость сверлильного станка.

- Жесткость сверла. (Чем короче сверло, тем лучше.)

- Жесткость рабочей установки.

- Качество просверливаемого отверстия.

Перед сверлением отверстия необходимо учитывать каждую переменную. Каждая переменная важна, но наиболее важными факторами являются рабочий материал и скорость его резания.

Подача при сверлении: После выбора скорости резания для определенного материала и состояния заготовки необходимо установить соответствующую скорость подачи.Скорость подачи сверления выбрана так, чтобы максимизировать производительность при сохранении стружкодробления. Подача при сверлении выражается в дюймах на оборот, или IPR, что представляет собой расстояние, на которое сверло перемещается в дюймах за каждый оборот сверла. Подача также может быть выражена как расстояние, пройденное сверлом за одну минуту, или IPM (дюймы в минуту), которое является произведением числа оборотов в минуту и IPR сверла. Его можно рассчитать следующим образом: IPM = IPR x RPM.

Выбор скорости сверления (SFPM) и подачи при сверлении (IPR) для различных обрабатываемых материалов часто начинается с рекомендаций в виде таблиц применения от производителей или с помощью справочников.

Износ спирального сверла — Износ сверла начинается, как только начинается резание, и вместо того, чтобы прогрессировать с постоянной скоростью, износ постоянно ускоряется. Износ начинается с острых углов режущих кромок и в то же время распространяется вдоль режущих кромок к кромке долота и вверх по краям сверла. По мере износа зазор уменьшается. В результате трения возникает больше тепла, что, в свою очередь, приводит к более быстрому износу.

Площадки износа за режущими кромками не являются лучшими индикаторами износа, так как они зависят от угла снятия кромки.Износ кромок сверла фактически определяет степень износа и не так очевиден, как износ площадок. Когда углы сверла закруглены, сверло повреждено больше, чем это очевидно. Вполне возможно, что сверло работало нормально даже во время ношения. Края можно было сточить конусом на расстоянии до дюйма от острия.

Чтобы восстановить инструмент до нового состояния, необходимо удалить изношенный участок. Из-за ускоряющегося характера износа количество отверстий на дюйм сверла иногда можно увеличить вдвое, уменьшив на 25 процентов количество отверстий, просверливаемых за одно шлифование.

Шлифование вершины сверла — По оценкам, около 90 процентов проблем при сверлении происходит из-за неправильной заточки вершины сверла. Поэтому важно соблюдать осторожность при переточке сверл. Хорошее острие сверла будет иметь: обе кромки под одинаковым углом к оси сверла; обе губы одинаковой длины; правильный клиренс; и правильная толщина полотна.

Лопаточные сверла — Инструмент обычно состоит из режущего лезвия, закрепленного в держателе с канавками. Лопаточные сверла могут обрабатывать гораздо большие отверстия (до 15 в диаметре), чем спиральные сверла.Сверла диаметром менее 0,75 мм обычно недоступны. Глубина сверления перфорационных сверл с возможным отношением длины к диаметру более 100: 1 намного превосходит таковую у спиральных сверл.

В то же время, из-за их гораздо большей подачи, скорость проникновения перфорационных сверл превышает таковую у спиральных сверл на 60–100 процентов. Однако из-за этого обычно страдает чистовая обработка отверстий. По сравнению с спиральными сверлами, перфорационные сверла гораздо более устойчивы к вибрации при тяжелых подачах, когда они полностью входят в зацепление с заготовкой.Прямолинейность отверстия обычно улучшается (при сопоставимых размерах) за счет использования перфоратора. Однако эти преимущества могут быть получены только при использовании сверлильных станков соответствующей мощности и мощности.

Перфоратор также является очень экономичным сверлом из-за его гибкости по диаметру. Один держатель подходит для лезвий разных диаметров. Поэтому, когда требуется изменение диаметра, необходимо покупать только лезвие, что намного дешевле, чем покупка всего сверла.

Твердосплавные сверла со сменными пластинами — Сверление со сменными пластинами стало настолько эффективным и рентабельным, что во многих случаях просверлить отверстие дешевле, чем отлить или ковать его.По сути, сверло со сменными пластинами представляет собой инструмент с двумя режущими кромками и центральной режущей кромкой со сменными твердосплавными пластинами. Сверла со сменными пластинами были введены с использованием квадратных пластин. В сверлах со сменными пластинами, использующими более популярную пластину Trigon, используются две пластины; но по мере увеличения размера добавляется больше пластин, до восьми пластин в очень больших инструментах.

Сверла со сменными пластинами имеют проблему нулевой скорости резания в центре, даже если скорость может превышать 1000 SFPM на крайних пластинах. Поскольку скорость обычно в некоторой степени заменяет подачу, осевые силы обычно составляют от 25 до 30 процентов от сил, требуемых для обычных инструментов того же размера.Сверла со сменными пластинами имеют хвостовик, корпус и многогранное острие. Обычно доступны конструкции хвостовиков: прямые, конические и V-образные фланцы № 50.

Корпуса имеют две канавки, которые обычно прямые, но могут иметь спиральную форму. Поскольку для обеспечения опоры подшипника отсутствуют поля, инструменты должны полагаться на присущую им жесткость и баланс сил резания для поддержания точного размера отверстия и прямолинейности. Поэтому эти инструменты обычно ограничиваются отношением длины к диаметру примерно 4: 1.

Острие сверла изготовлено из твердосплавных пластин с карманами. Эти вставки обычно специально разработаны. Режущая кромка может быть отрицательной, нейтральной или положительной, в зависимости от держателя и конструкции пластины. Твердосплавные сплавы с покрытием и без покрытия доступны для сверления самых разных рабочих материалов. Иногда сверла комбинируются со сменными или сменными пластинами для выполнения нескольких операций, таких как сверление, зенкование и зенкование.

Монтажный инструмент с пластинами на корпусе может выполнять несколько операций.

Общая геометрия режущих кромок важна для работы сверл со сменными пластинами. Как упоминалось ранее, нет опорных полей для удержания этих инструментов в рабочем состоянии, поэтому силы, необходимые для перемещения режущих кромок через обрабатываемый материал, должны быть сбалансированы, чтобы минимизировать отклонение инструмента, особенно при запуске, и поддерживать размер отверстия.

Хотя они в основном предназначены для сверления, некоторые сверла со сменными пластинами могут выполнять торцевание и растачивание на токарных станках.Насколько хорошо эти инструменты работают в этих приложениях, зависит от их размера, жесткости и конструкции.

При правильном использовании сверла со сменными пластинами работают впечатляюще. Однако для успешного применения необходимо тщательно соблюдать рекомендации производителя.

Трепанирование — При трепанировании режущий инструмент производит отверстие, удаляя дискообразную деталь, также называемую заготовкой или сердечником, обычно из плоских пластин. Отверстие производится без превращения всего удаляемого материала в стружку, как в случае сверления.Процесс трепанирования может использоваться для изготовления дисков диаметром до 6 дюймов из плоского листа или пластины. Инструмент для трепанирования, также называемый Rotabroach.

Трепанирование может выполняться на токарных станках, сверлильных станках и фрезерных станках, а также на других машинах, использующих одноточечные или многоточечные инструменты. Сверла Rotabroach обеспечивают больший срок службы инструмента, поскольку они имеют больше зубьев, чем обычные сверлильные инструменты. Поскольку в заготовке задействовано больше зубьев, материал, вырезанный на одно отверстие, распределяется по большему количеству режущих кромок.Каждая режущая кромка прорезает меньше материала для данного отверстия. Это значительно увеличивает срок службы инструмента.

Трепанирование — Трепанирование — это черновая операция. Для чистовой обработки требуется вторичная операция с использованием разверток или расточных оправок для получения заданного размера и чистовой обработки. Из многих типов операций по просверливанию отверстий он конкурирует с твердосплавными фрезами со сменными пластинами и лопаточным сверлением.

Для трепана используются инструменты нескольких типов. Самый простой — это фрезы с одной или двумя головками.Кольцевая пила — еще один инструмент для трепанации отверстий.

Выбор материала для режущего инструмента — Быстрорежущая сталь M2 (HSS) — это стандартный материал для режущего инструмента Rotabroach. M2 имеет широчайший диапазон применения и является наиболее экономичным инструментальным материалом. Его можно использовать для обработки черных и цветных металлов и обычно рекомендуется для резки материалов плотностью до 275 BHN. M2 можно наносить на более твердые материалы, но стойкость инструмента значительно снижается.

Сверла Rotabroach M2 HSS с покрытием TiN предназначены для более высоких скоростей, большей выносливости, более твердых материалов или более свободного резания для снижения энергопотребления.Покрытие TiN снижает трение и работает при более низких температурах, обеспечивая более твердую поверхность режущей кромки. Инструменты с покрытием TiN рекомендуются для обработки материалов до 325 BHN.

Твердосплавные режущие инструменты также доступны в качестве специальной опции для сверл Rotabroach. Карбид имеет определенные преимущества перед быстрорежущей сталью. Возможности применения ограничены, и их необходимо обсуждать с представителем производителя.

Жесткость и допуск на размер отверстия — Сверла Rotabroach изначально разрабатывались как черновые инструменты, которые изначально проектировались как черновые инструменты, чтобы конкурировать со спиральными сверлами и обеспечивать аналогичные допуски отверстий.Многие пользователи успешно применили сверла Rotabroach для получистовой обработки, сократив количество проходов с двух или более до одного. Для изготовления отверстий в соответствии с этими спецификациями требуется жесткий станок и установка. Допуски зависят от области применения, и их невозможно точно определить.

Chip Control — В таких материалах, как алюминий, инструментальная сталь и чугун, правильный выбор подач и скоростей обычно приводит к дроблению стружки и ее вымыванию из резания смазочно-охлаждающей жидкостью.Во многих других материалах, таких как низкоуглеродистые и легированные стали, стружка имеет тенденцию быть длинной и часто наматывается на сверло, образуя «птичье гнездо». В большинстве ручных операций это раздражение перевешивается другими преимуществами метода. Однако в автоматизированных операциях недопустимо скопление стружки вокруг сверла. Помимо очевидных проблем, которые это может вызвать, скопление стружки препятствует потоку дополнительной стружки, пытающейся выйти из канавок. Это, в свою очередь, может привести к уплотнению канавок и поломке сверла.

Есть несколько методов, которые можно использовать для измельчения стружки, если это не может быть достигнуто путем регулировки подачи и скорости. Один из способов — использовать прерванный цикл кормления. Не рекомендуется втягивать сверло, как в цикле «клевки», потому что стружка может застрять под режущими кромками. Вместо этого используйте очень короткую паузу примерно каждые два оборота. Это приведет к образованию стружки, которая обычно бывает достаточно короткой, чтобы не оборачиваться вокруг инструмента. В запрограммированной задержке может не быть необходимости, поскольку между последовательными командами подачи в системе ЧПУ, вероятно, присущи некоторые колебания.

Преимущества инструментов для трепанации — Спиральное сверло имеет центральную точку, которая на самом деле не является точкой. Это пересекающаяся линия, где два угла режущей кромки встречаются на стенке сверла. Это так называемая «мертвая зона» спирального сверла.

Это называется мертвой зоной, потому что поверхностная скорость режущих кромок (коэффициент числа оборотов в минуту и диаметр сверла) приближается к нулю, когда соответствующий диаметр приближается к нулю. Более низкая скорость резания снижает эффективность резки и требует повышенного давления подачи, чтобы режущие кромки врезались в материал.Фактически, центр сверла не режет — оно продвигается сквозь материал. Величина осевого усилия, необходимого для преодоления сопротивления заготовки, часто вызывает деформацию заготовки или углубление вокруг отверстия, а также создает вторую проблему — заусенцы или отслаивание вокруг стороны прорыва отверстия. По мере того, как материал на дне отверстия становится все тоньше и тоньше, если подача не ослабляется, сверло будет проталкиваться, обычно оставляя прикрепленными два зазубренных остатка материала.

Инструменты для трепанирования производят отверстия быстрее, чем обычные инструменты.На приведенном ниже рисунке показано отверстие диаметром 1 1/2 дюйма, просверленное в стальной пластине 1018 толщиной 2 дюйма с помощью: перфоратора, спирального сверла, сверла с твердосплавными пластинами и перфоратора Rotabroach. При сокращении времени бурения примерно на 50-80% стоимость отверстия может быть значительно ниже.

Джордж Шнайдер-младший является автором Cutting Tool Applications, справочника по материалам, принципам и конструкциям станков. Он является почетным профессором инженерных технологий Технологического университета Лоуренса и бывшим председателем Детройтского отделения Общества инженеров-технологов.

Определение бурового раствора

Что такое буровой раствор?

Буровой раствор, также называемый буровым раствором, помогает в процессе бурения скважины в земле. Такие скважины бурятся для добычи нефти и газа, отбора керна и других целей.

Ключевые выводы

- Буровой раствор используется при добыче нефти и газа и помогает в процессе бурения скважины в земле.

- Буровой раствор используется для смазки бурового долота и транспортировки бурового шлама на поверхность.

- Буровой раствор регулируется на уровне штата и освобожден от федеральных нормативных требований, поскольку он классифицируется Агентством по охране окружающей среды США как особые отходы.

- Важно утилизировать отходы бурения безопасным способом, поскольку они могут загрязнить почву и грунтовые воды.

- Существует три основных типа бурового раствора: на водной основе, на масляной основе и на синтетической основе.

Общие сведения о буровом растворе

Буровой раствор используется для смазки бурового долота и транспортировки бурового шлама на поверхность.Буровой шлам — это битые долота из твердого материала, которые образуются, когда буровое долото разрушает породу. По мере того, как буровой раствор циркулирует вверх от бурового долота, буровой раствор переносит буровой шлам на поверхность, где раствор и шлам разделяются.

Буровые растворы использовались для улучшения буровых работ на протяжении большей части современной истории. Вода использовалась для смягчения поверхностного материала и удаления обрезков при бурении скважин на грунтовые воды. Современные буровые работы являются более сложными, и скважины могут достигать глубины на несколько миль ниже поверхности, чтобы получить доступ к месторождениям нефти и природного газа.

В настоящее время существует три основных типа бурового раствора: на водной основе, на масляной основе и на синтетической основе. Буровые растворы на синтетической основе используются чаще, потому что они оказывают меньшее воздействие на окружающую среду и быстрее подвергаются биологическому разложению, чем жидкости на водной и масляной основе.

Удаление бурового раствора

На протяжении всего процесса бурения буровой раствор рециркулируется, что помогает уменьшить отходы за счет повторного использования максимально возможного количества бурового раствора. По окончании процесса сверления отходы бурения необходимо как-то утилизировать.Агентство по охране окружающей среды США классифицирует буровые растворы как особые отходы, что означает, что они освобождены от многих федеральных постановлений. В результате законы, касающиеся утилизации буровых растворов, различаются в зависимости от штата.

В Калифорнии, например, есть некоторые строгие правила в отношении бурового раствора. Захоронение ям — очень распространенный метод, при котором отходы помещаются в искусственные или естественные раскопки. Однако захоронение — не лучший метод для отходов, содержащих высокие концентрации масла и промышленных химикатов.Отходы могут легко загрязнить почву и грунтовые воды, когда углеводороды и другие химические вещества просачиваются в землю, а для рассеивания загрязненных грунтовых вод могут потребоваться годы или даже десятилетия, и часто они распространяются на другие районы. Большинство буровых растворов на водной основе просто утилизируется после завершения буровых работ, но многие буровые растворы на масляной и синтетической основе могут быть переработаны.

Буровой шлам также может быть переработан и повторно использован после удаления углеводородов. Восстановление бурового шлама и буровых растворов часто бывает практичным, рентабельным и экологически устойчивым процессом.Самый эффективный и успешный способ удаления летучих примесей из бурового раствора и шлама — термодесорбция. Непрямые вращающиеся печи идеальны для извлечения бурового шлама и буровых растворов.

фактов о ГРП | Живая наука

Гидравлический разрыв пласта, обычно называемый гидроразрывом, представляет собой метод бурения, используемый для добычи нефти или природного газа из глубоких подземных пространств.

Фрекинг — это горячо обсуждаемая экологическая и политическая проблема. Защитники настаивают на том, что это безопасный и экономичный источник чистой энергии; критики, однако, утверждают, что гидроразрыв может разрушить источники питьевой воды, загрязнить воздух, способствовать образованию парниковых газов, вызывающих глобальное потепление, и вызвать землетрясения.

Как работает гидроразрыв пласта

По данным Института Земли Колумбийского университета, в большинстве используемых сегодня скважин с гидроразрывом используются две технологии: гидроразрыв пласта, который используется с 1940-х годов, и горизонтальное бурение — метод, впервые получивший широкое распространение в 1990-х годах. .

Говоря упрощенно, процесс гидроразрыва начинается со скважины, пробуренной вертикально или под углом от поверхности на глубину от 1 до 2 миль (от 1,6 до 3,2 км) или более, согласно U.S. Агентство по охране окружающей среды (EPA). Затем вертикальный колодец покрывается сталью и / или цементом, чтобы гарантировать, что колодец не попадет в грунтовые воды.

Когда вертикальная скважина достигает глубокого слоя породы, где есть природный газ или нефть, скважина изгибается примерно на 90 градусов и начинает бурение горизонтально вдоль этого слоя породы. Согласно публикации Техасского университета A&M «Гидравлический разрыв и ваша частная водозаборная скважина», горизонтальное бурение может распространяться на расстояние более 1 мили (1,6 км) от ствола вертикальной скважины.»

После того, как скважина для гидроразрыва полностью пробурена и закрыта, жидкость для гидроразрыва закачивается в скважину при чрезвычайно высоком давлении, в некоторых случаях превышающем 9 000 фунтов на квадратный дюйм (62 050 килопаскалей), согласно учебному пособию из отдела инженерии качества окружающей среды Корнельского университета. Конечно, давление достаточно велико, чтобы разрушить окружающую породу, создавая трещины и трещины, через которые могут течь нефть и газ

Жидкость, которая закачивается в скважину для разрушения породы, называется гладкой водой.В основном это вода, хотя она также может содержать широкий спектр добавок и химикатов, которые служат для инженерных целей. Добавки могут включать моющие средства, соли, кислоты, спирты, смазки и дезинфицирующие средства. Согласно отчету Министерства энергетики США «Современная разработка сланцевого газа в Соединенных Штатах», эти химические добавки обычно составляют от 0,5 до 2 процентов грязной воды, а оставшиеся от 98 до 99,5 процентов составляют обычная вода.