её отличие от автоматической, плюсы и минусы

Тяговые характеристики двигателей внутреннего сгорания и их приспособляемость к нагрузке недостаточны для прямого привода. Для адаптации используются разнообразные типы коробок перемены передач, которые позволяют изменить частоту вращения в достаточно широком диапазоне.

Помимо этого, такой механизм обеспечивает возможность движения задним ходом, длительной остановки автомобиля с работающим силовым агрегатом.

Коробка передач робот оснащается автоматом для управления работой устройства в заданном режиме с учетом нагрузки и других условий движения. Процессом руководит электронный блок, запрограммированный определенным образом.

Водитель осуществляет выбор алгоритма и задает его при помощи селектора, кроме того, он может перенимать управление работой механизма и производить переключения как на обычной механике.

Использование роботизированных коробок обеспечивает водителю максимально комфортные условия.

Большинство ведущих автопроизводителей, и АвтоВАЗ в их числе, широко используют коробки передач такого типа на транспортных средствах разных классов.

Что такое коробка передач робот

В настоящее время существует множество разнообразных конструкций механизмов автомобильных трансмиссий. Для ответа на вопрос: коробка передач робот — что это такое?, следует разобраться в ее устройстве, изучить принцип работы и проанализировать достоинства и недостатки. Практически любой сложный механизм имеет свои плюсы и минусы, устранение которых невозможно без коренной переделки системы.

По своей сути роботизированная коробка является логическим развитием традиционной механической. В ней функции управления переключением передач автоматизированы и контролируются электронным блоком. Помимо этого процессор дает команду на исполнительный механизм сцепления для разобщения двигателя и трансмиссии при перемене передаточного числа.

Роботизированная коробка работает в комплексе с иными элементами трансмиссии. Автоматизированное управление согласуется с работой сцепления, предназначенного для обеспечения переключений.

Устройство и принцип работы

За все время развития автомобилестроения предпринимались множественные попытки упростить управление трансмиссией. Первые удачные конструкции роботизированных коробок передач, пошедшие в серию, появились только после оснащения машин процессорами. Все попытки автоматизировать управление при помощи электромеханических и гидравлических устройств не дали положительных результатов.

Они оказались слишком ненадежными и не обеспечивали приемлемой скорости переключения. Еще одним недостатком такого рода коробок была излишне высокая сложность и, как следствие, запредельная стоимость.

Решить все технические проблемы стало возможным только с появлением компактных и недорогих процессоров и датчиков, контролирующих режимы работы двигателя и трансмиссии.

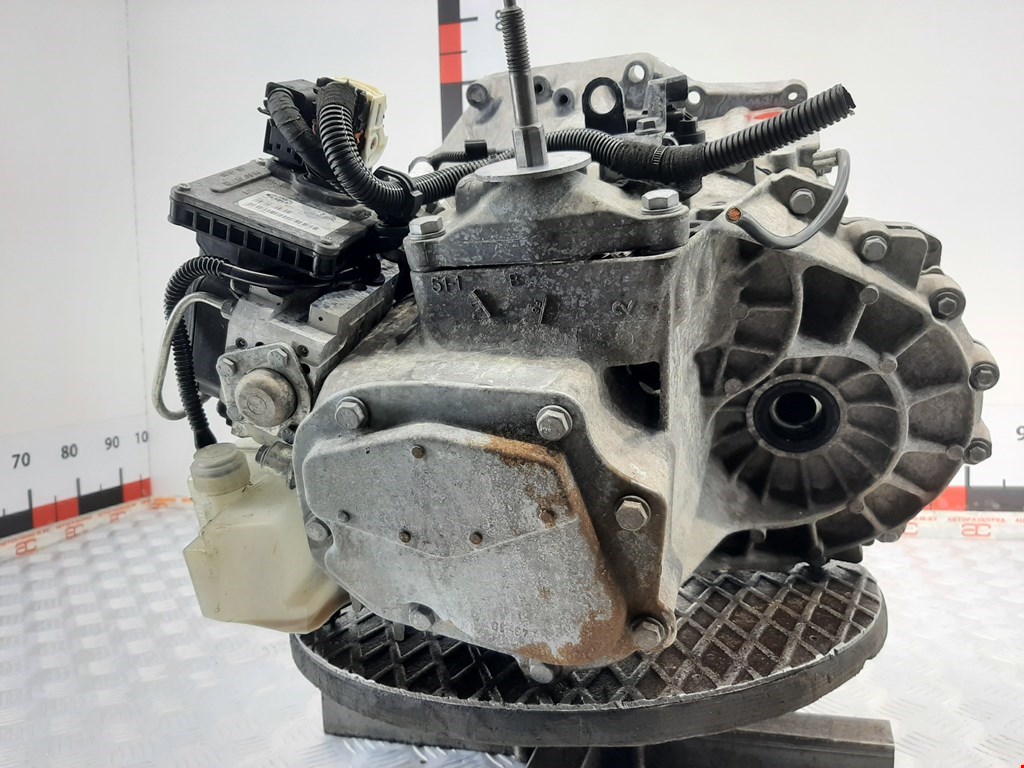

Конструкция

Многие производители автомобилей самостоятельно занимались разработкой данного класса механизмов. Это обеспечило достаточно большое разнообразие конструкций коробок передач роботов, тем не менее, можно выделить в них общие элементы:

- электронный блок управления;

- механическая коробка передач;

- сцепление фрикционного типа;

- система управления переключением передач и муфтой.

Нередко функции электронного блока выполняет бортовой компьютер, контролирующий работу системы питания и зажигания в силовом агрегате. Процессор устанавливается вне картера коробки и соединяется с нею кабельными системами. Особое внимание при этом уделяется защите соединений, используются специально разработанные уплотнители. Нередко контактные группы покрываются тонким слоем золота для предотвращения окисления.

За основу роботизированных коробок обычно берутся хорошо себя зарекомендовавшие устройства. Так, компания Mercedes-Benz при изготовлении агрегата Speedshift использовала АКП 7G-Tronic, вместо гидротрансформатора использовали многодисковое сухое сцепления фрикционного типа.

По аналогичному пути пошли и баварские автомобилестроители из BMW, оснастив шестиступенчатую механическую коробку автоматизированной системой управления.

Обязательным элементом, обеспечивающим работу коробки, является механизм сцепления. В случае с роботизированным устройством применяется конструкция фрикционного типа с одним или несколькими дисками. В последние годы появились трансмиссии с двойным механизмом сцепления, работающими параллельно. Такая конструкция обеспечивает передачу крутящего момента от двигателя без прерывания.

| Тип трансмиссии | С одним сцеплением | С двумя сцеплениями |

| Audi R-Tronic | + | |

| Audi S-Tronic | + | |

| Alfa Romeo Selespeed | + | |

| BMW SMG | + | |

| Citroen SensoDrive | + | |

| Ford Durashift | + | |

| Ford Powershift | + | |

| Lamborghini ISR | + | |

| Mitsubishi Allshift | + | |

| Opel Easytronic | + | |

| Peugeot 2-Tronic | + | |

| Porsche PDK | + | |

| Renault Quickshift | + | |

| Toyota MultiMode | + | |

| Volkswagen DSG | + |

Системы управления работой сцепления и переключением передач бывают двух видов: с электрическим или гидравлическим приводом. Каждый из вариантов имеет свои положительные и отрицательные стороны. Возможны комбинации из названных выше способов управления коробкой, позволяющие максимально использовать достоинства обеих конструкций и свести к минимуму их недостатки.

Каждый из вариантов имеет свои положительные и отрицательные стороны. Возможны комбинации из названных выше способов управления коробкой, позволяющие максимально использовать достоинства обеих конструкций и свести к минимуму их недостатки.

Электрический привод сцепления использует сервомоторы, которые обеспечивают минимальное энергопотребление. Отрицательным моментом является крайне низкое время переключения передач (в пределах от 300 мс до 500 мс), что приводит к рывкам и повышенным нагрузкам на детали трансмиссии.

Гидравлические приводы работают значительно быстрее, это делает возможным оснащение такими коробками даже спортивных автомобилей. На суперкаре Ferrari 599GTO время переключения составляет всего – 60 мс, а у Lamboghini Aventador и того меньше – 50 мс. Такие показатели обеспечивают данным машинам высокие динамические характеристики при сохранении плавности движения.

Принцип действия

Для того, чтобы понять как работает роботизированная коробка передач, следует получить представление об алгоритме работы ее механизмов.

Водитель запускает двигатель, выжимает педаль тормоза и переводит селектор в определенное положение. Привод сцепления разрывает поток мощности, а исполнительный механизм коробки производит подключение выбранной передачи.

Водитель отпускает тормоз и плавно увеличивает обороты, автомобиль начинает движение. В дальнейшем все переключения производятся в автоматическом режиме, при этом учитываются заданный режим и данные от датчиков. Управление механизмом осуществляется процессором в соответствии с выбранным алгоритмом. При этом у водителя имеется возможность вмешиваться в работу коробки.

Видео — роботизированная КПП (робот):

Полуавтоматический режим роботизированной трансмиссии аналогичен функции ручного управления автоматической коробки — Tiptronic. В таком случае водитель при помощи рычага селектора или переключателей установленных на рулевой колонке производит переключения передач с понижением или повышением. Отсюда исходит и другое название роботизированной коробки – секвентальная.

Отсюда исходит и другое название роботизированной коробки – секвентальная.

Трансмиссия такого типа получает все большее распространение на автомобилях. При этом наблюдается следующее разделение: коробками с электрическими сервомоторами комплектуются бюджетные модели. Ведущие автопроизводителя разрабатывают и выпускают серийно следующие типы механизмов:

- Citroen – SensoDrive;

- Fiat — Dualogic;

- Ford — Durashift EST;

- Mitsubishi — Allshift;

- Opel — Easytronic;

- Peugeot – Tronic;

- Toyota – MultiMode.

Для более дорогих моделей производятся коробки с гидравлическим приводом:

- Alfa Romeo — Selespeed;

- Audi — R-Tronic;

- BMW — SMG;

- Quickshift от Renault.

Самая продвинутая по показателям роботизированная коробка ISR (Independent Shifting Rods) устанавливается на суперкары от компании Lamborghini.

Отличие роботизированной коробки передач от автоматической

Развитие и невысокая стоимость электронных блоков управления сделали возможным их применение на серийных моделях машин. Они имеют разные виды трансмиссии и возникает закономерный вопрос — в чем разница между коробкой передач роботом и автоматом? Если таковые отличия существуют, то какой вид из них будет лучше отвечать требованиям водителя и на какие характеристики следует обратить внимание при выборе автомобиля.

Они имеют разные виды трансмиссии и возникает закономерный вопрос — в чем разница между коробкой передач роботом и автоматом? Если таковые отличия существуют, то какой вид из них будет лучше отвечать требованиям водителя и на какие характеристики следует обратить внимание при выборе автомобиля.

Разница между роботизированной коробкой и автоматом состоит в конструкции сцепления. Вместо гидротрансформатора в ней используется одно- или многодисковое сухое сцепление фрикционного типа.

В редукторе, как в механике, ведущие и ведомые шестерни находятся в постоянном зацеплении и задействуются они при помощи специальных муфт. Для уравнения угловых скоростей используются синхронизаторы.

Видео — тест драйв Лада Приора с роботом АМТ:

В автоматических коробках преимущественно используются редукторы планетарного типа и сложная система управления их функционированием. В первом и втором варианте выбор передаточного отношения определяется автоматикой. Это освобождает водителя от необходимости отслеживать режимы работы двигателя и производить переключения.

В первом и втором варианте выбор передаточного отношения определяется автоматикой. Это освобождает водителя от необходимости отслеживать режимы работы двигателя и производить переключения.

В сравнении автоматической коробки с роботом, лидером по такому показателю, как экономичность, является второе устройство. В сухом сцеплении механические потери значительно ниже, нежели у гидротрансформатора.

С другой стороны, автомат лучше обеспечивает плавность движения и езда в таком автомобиле более комфортная. Еще одним недостатком такого типа трансмиссии является дороговизна ремонта, который может выполняться только высококвалифицированными специалистами в условиях техцентра.

При выборе между роботизированной коробкой и автоматом следует принимать все вышеперечисленные факторы. Для недорогих бюджетных моделей существенными являются стоимость автомобиля и издержки на его содержание. При покупке элитных автомобилей такие вопросы обычно не имеют особого значения. Для водителя разницы в управлении автоматом или роботом практически нет.

Роботизированная коробка передач плюсы и минусы

Сложные системы, к каковым относятся и автомобильные трансмиссии, имеют вполне определенные достоинства и недостатка. Ниже приведен анализ плюсов и минусов в конструкции и эксплуатации роботизированной коробки передач. При этом в расчет принимаются динамические, стоимостные и некоторые другие характеристики агрегата.

К перечню положительных сторон коробки передач с роботизированным управлением можно отнести следующее:

- Высокая надежность механизма редуктора, проверенного длительной эксплуатацией.

- Применение сухого сцепления фрикционного типа способствует снижению потерь и уменьшению расхода топлива.

- Небольшое количество эксплуатационной жидкости – трансмиссионного масла порядка 3-4 литров, против – 6-8 литров у вариатора.

- Высокая ремонтопригодность роботизированной коробки (фактически в качестве ее основы используется хорошо известная механика).

- Автоматика повышает ресурс сцепления до 45 – 55 % по сравнению с традиционным управлением педалью.

- Наличие полуавтоматического режима, позволяющего водителю вмешиваться в работу агрегата при движении в сложных дорожных условиях на подъеме или в пробке.

Достоинства КПП «робот» очевидны, что способствует повышению популярности данного типа трансмиссии на автомобилях разного класса. Усилиями инженеров и конструкторов агрегат постоянно совершенствуется, его характеристики улучшаются.

Видео — как работает роботизированная коробка передач на Лада Приора:

Тем не менее, у роботизированной коробки передач имеются и некоторые минусы:

- Невозможность перепрошивки процессора и задания иного алгоритма управления с целью повышения динамических характеристик автомобиля.

- Невысокая скорость перемены передач у коробок с электрическими сервоприводами, которые невозможно исправить без переделки всей конструкции.

- Возможность пробуксовки сцепления и перегрева механизма при движении на низкой скорости в горку или в городской пробке.

Опытные водители рекомендуют в таком случае использовать режим Tiptronic.

Опытные водители рекомендуют в таком случае использовать режим Tiptronic. - Частые рывки при автоматическом переключении передач, сброс газа перед данной операцией или равномерный режим движения, позволит снять остроту проблемы.

У робота есть целый ряд преимуществ перед иными видами трансмиссий и некоторые недостатки. Такой тип механизма рекомендуется водителям со спокойной манерой управления автомобилем.

Для любителей прокатиться с ветерком такая коробка будет слишком задумчивой. Все имеющиеся минусы механизма своими силами устранить невозможно, поэтому к его особенностям следует просто приспособиться.

В целом коробка передач робот заслужила положительные отзывы автовладельцев. Особенно отмечаются большой ресурс работы, высокая надежность и её неприхотливость.

По некоторым отзывам покупателей Датсун Он-До можно отметить, что они с удовольствием бы купили этот автомобиль, укомплектованный роботом.

Как подобрать масло для автомобиля можете прочитать в статье.

Жидкая резина (https://voditeliauto.ru/stati/tyuning/zhidkaya-rezina-dlya-avto.html) для покраски автомобиля

Видео — нюансы работы роботизированной коробки передач:

Чем отличается автомат от робота коробка передач?

Механическая трансмиссия постепенно отходит на второй план и нельзя исключать той вероятности, когда он полностью будет заменена автоматическими аналогами. При этом с каждым разом количество модификаций только увеличивается. Появились вариаторы, и прочие механизмы. И любого автолюбителя просто не может не заинтересовать, чем отличается автомат от робота коробка передач. Чтобы понять что есть что, следует разобрать ключевые конструктивные особенности, а после сделать соответствующие выводы.

Стоит заметить, что аналоги появились не так давно и пока еще являются новой разработкой, а потому многие автолюбители еще не доверяют такому решению.

Конструкция обычной АКПП

Такой вариант считается более надежным в отличие от остальных механизмов, поскольку уже прошел проверку временем. Последний довод, как отличить робот от автомата, весомый, учитывая, что механизм появился относительно недавно. И если на механике водителю нужно периодически выжимать педаль сцепления, после чего включать нужную скорость (а это занимает время), то АКПП все это выполняет сама.

В таких автомобилях даже нет педали сцепления. Таким механизмом оснащаются не только легковые транспортные средства, но и грузовики, автобусы. Первое с чего начнем изучать, чем отличается робот от автомата, это устройство последнего. Конструкция трансмиссии состоит из двух блоков:

- Редуктора — обеспечивает передачу усилий через цепь шестерен. Количество ступеней варьируется от 4 до 6, а в современных моделях оно может доходить до 9.

- Гидротрансформатора — это аналог узла сцепления, как в случае с механической коробкой. Благодаря ему удается избежать ударов и рывков. Весь комплекс получает разные сведения с многих датчиков — количество оборотов коленвала, режим движения и нагрузки. И на основе этой информации он переключает скорости.

Смена ступеней производится при достижении определенных оборотов, а в масляной магистрали создается давление. Участие водителя при этом не требуется.

Преимущества и недостатки

Данный вид трансмиссии не получил бы широкого распространения без определенных качеств:

- Простое и удобное управление.

- Расход топлива экономный.

- Риск перегрева в случае неумелого использования исключен.

- Двигатель и ходовая часть не испытывают большие нагрузки.

- Пассивная система безопасности, предотвращающая движение машины при стоянке на уклоне.

- Правильная эксплуатация обслуживание обеспечат долговечность узлу.

- Надежность механизма.

К сожалению, без недостатков не обходится:

- Процесс замены узла сопровождается высокими расходами.

- Капитальный ремонт механизма также обходится дорого.

- Автомобили нельзя заводить проверенным народным методом — с толкача.

- Наличие гидротрансформатора подразумевает малый КПД. На него уходить практически вся мощность аппарата.

- Малый ресурс коробки.

Стоимость автомобилей с таким оснащением значительно увеличивается, включая техобслуживание. Хотя у современных моделей инженеры стараются свести эти недостатки к минимуму.

Конструктивные особенности

Что это такое? Робот — это усовершенствованная вариация традиционной механической коробки, где переключение передач также возложено на электронику. В таких автомобилях тоже нет педали сцепления.

Изначально данный вид трансмиссии создавался с целью снизить стоимость АКПП и одновременно сохранить преимущество над механической коробкой. По сути, это сочетание электроники и механики. Смыкание и размыкание сцепления, а также выбор скорости осуществляется при помощи сервоприводов, называемых актуаторами. Как правило, это шаговые электромоторы, имеющие редуктор и исполнительный механизм. Также существуют и гидравлические механизмы.

По сути, это сочетание электроники и механики. Смыкание и размыкание сцепления, а также выбор скорости осуществляется при помощи сервоприводов, называемых актуаторами. Как правило, это шаговые электромоторы, имеющие редуктор и исполнительный механизм. Также существуют и гидравлические механизмы.

Транспортные средства, оборудованные РКПП, имеют и бортовой компьютер, который также принимает участие в системе управления. В его памяти содержатся алгоритмы работы, также он производит обработку поступающих сигналов и руководит коробкой, как ей переключать ступени.

Принцип действия

Как работает коробка? Большую часть берет на себя электроника, которая получает всю необходимую информацию с разных сенсоров. На основе этих данных имеющийся блок управления выбирает один из заложенных алгоритмов работы трансмиссии и посылает управляющий сигнал к электроприводу и электроклапанам. Сервоприводы управляют сцеплением, замыкая и размыкая узел в нужный момент. А так как все возложено на электронику, то переход с одной передачи на другую выполняется плавно и быстро.

Принцип работы роботизированного механизма основан не только на автоматическом режиме, есть еще и ручное управление. То есть водитель посредством селектора КПП либо подрулевых лепестков самостоятельно выбирает нужную скорость.

Но опять-таки это не полноценная механика, перейдя на соответствующий режим, электронный блок КПП блокируется, но сцеплением по-прежнему управляет автоматика, ведь соответствующей педали нет в салоне.

Подробнее о режимах РКПП

Многие из нас видели разные буквы возле селектора переключения передач. Но что значат все эти N, P, D и прочие символы знает далеко не каждый начинающий автолюбитель. А ведь они есть и у АКПП, и РКПП. Чтобы понять, как ездить на роботизированной коробке передач, стоит знать, что именно означают эти символы:

- N — соответствует нейтральной передаче, которая присутствует на обеих коробках передач — и роботе, и автомате. В этом случае колеса не получают порцию крутящего момента, хоть двигатель и работает, передавая вращение лишь на коробку.

Данный режим расценивается скорее как сервисный и актуален в случае буксировки и перекатывания автомобиля по рембоксу. Также он будет полезен, когда машина долгое время простаивает с запущенным мотором.

Данный режим расценивается скорее как сервисный и актуален в случае буксировки и перекатывания автомобиля по рембоксу. Также он будет полезен, когда машина долгое время простаивает с запущенным мотором. - R — означает реверс или задний ход. Включается только после полной остановки транспортного средства с целью движения в обратном направлении.

- А/М (Е/М) — на АКПП этому соответствует режим D, что означает движение вперед. При этом смена ступеней происходит автоматически.

- М — коробка переводится в ручной режим управления, для чего селектор перемещается в специальный паз с обозначениями «+» и «-». Они указывают направление переключения для повышения или понижения передачи.

Знание этих режимов позволит понять, как правильно ездить на роботизированной коробке. При этом ручное управление аналогично работе Tiptronic у большинства АКПП.

Слабые и сильные стороны

У роботизированной коробки передач преимущества и недостатки тоже присутствуют, но начать стоит с положительного:

- Высокая разгонная динамика;

- Расход топлива на низком уровне;

- Скорости переключаются практически мгновенно, в особенности, когда речь заходит о преселективной коробке;

- Отсутствие гидротрансформатора позволяет использовать меньше масла;

- Механизм прост в обслуживании.

Теперь касательно того, чем плох рассматриваемый агрегат, а эти недостатки могут быть значительными:

- Непереносимость тяжелых дорожных условий;

- Пробуксовка заметно сокращает ресурс;

- При кратковременных остановках (остановки в пути, стоянки на светофорах, в пробках и прочее) агрегат переходит в нейтральный режим.

С учетом этих плюсов и минусов роботизированной коробки передач стоит осознанно подходить к выбору автомобиля с такой трансмиссией. Иными словами, если предполагается эксплуатировать машину в сложных условиях большой нагрузки, трансмиссия может выйти из строя за короткий срок.

Правила пользования

Особенности эксплуатации также помогут выявить отличия между этими узлами трансмиссии. Городские условия передвижения могут быть разными и самыми тяжелыми в том числе. К тому же и манера вождения у каждого водителя сугубо индивидуальная. АКПП по своему характеру имеет свойство подстраиваться под стиль управления автомобилем его владельца.

Новая разновидность трансмиссии, как уже было отмечено ранее, ближе к механике, но с участием электроники. Соответственно на ремонт, включая техническое обслуживание, невысока. Также для роботизированной коробки характерен низкий расход трансмиссионного масла, нежели у АКПП.

К тому же РКПП передает больший крутящий момент от мотора к колесам, нежели его оппонент. Также огромный плюс — это возможность ручного переключения скоростей, чего автомат просто лишен. А в сложных ситуациях без этого не обойтись.

Прогрев

Как пользоваться коробкой или роботизированной коробкой передач? Автоматическую трансмиссию нужно предварительно разогреть в зимние периоды, поскольку трансмиссионному маслу необходимо дойти до нужно консистенции для правильного функционирования. Это обязательное условие в отношении любой АКПП. К роботизированной коробке требования не столь жесткие, так как жидкости ATF здесь гораздо меньше, чем у АКПП. Особенно в случае с мокрым сцеплением.

То есть МКПП и РКПП в этом плане идентичны — агрегаты не требуют предварительного разогрева. Только важно учитывать, что масло для трансмиссионного узла густеет под воздействием низкой температуры. Соответственно нужно дать мотору какое-то время поработать в режиме холостого хода. Также стоит учесть, что масло в коробке разогревается чуть дольше, чем внутри двигателя.

Чтобы трансмиссионная жидкость достигла рабочей консистенции, следует проехать на автомобиле не менее 10 км. При этом избегать резких стартов и двигаться на средней скорости.

Ключевые отличительные черты

Пора подытожить все вышесказанное и выяснить, какие именно отличительные особенности имеются. Ключевые отличия таковы:

- Конструктивные отличия: РКПП — это все же механика, хоть с участием электроники. Автомат представляет собой, по сути, гидромеханическую систему.

- Между АКПП И МКПП существует большая разница с точки зрения устройства и принципа работы. А РКПП от механики отличается только наличием электронного блока управления.

- Автоматическая коробка функционирует полностью без участия со стороны водителя. Работ же может предоставить водителю самому решать, когда ему переключаться.

- В составе АКПП присутствует гидротрансформатор, у РКПП вместо него сервоприводы (актуаторы).

- Стоимость — автоматическая трансмиссия намного дороже роботизированного аналога.

- Количество смазки у автомата значительно больше, чем у робота.

- Ремонт и техническое обслуживание АКПП дороже, чем РКПП.

- В отличие от робота, у автомата переход между ступенями проходит намного мягче и без рывков, толчков.

Стоит отметить, что гидротрансформатор АКПП выполняет замену педали сцепления, и поэтому ее просто нет в автомобилях с такой коробкой. Также узел способствует увеличению крутящего момента от двигателя.

А как отличить автомат от робота визуально? В этом нет ничего сложного — достаточно обратить внимание на область, где расположен селектор переключения скоростей. Символ P указывает на принадлежность к АКПП. Наличие букв N и R соответствует РКПП.

Неисправности роботизированной трансмиссии

Зачастую поводом для проведения ремонта могут служить разные признаки. Среди них стоит выделить самопроизвольное переключение коробки в нейтральный режим. К счастью такое поведение характерно для автомобилей с уже большим пробегом — 200 тысяч км или чуть более. При этом симптом проявляет себя независимо от режимов коробки.

При этом симптом проявляет себя независимо от режимов коробки.

В некоторых случаях водители могут почувствовать рывки, при старте машины. Если такой признак наблюдается у автомобилей марки Nissan или «Тойота», то это значит пришла пора замены ведомого диска сцепления.

Как показывает практика, чаще всего у РКПП выходит из строя узел сцепления. Только машины марки Toyota являются исключением — в роботизированных механизмах приходится менять актуаторы. Кроме того, может возникнуть неприятность в лице износа подшипника. В этом случае менять придется все детали сцепления, а то и полностью корпус. После ремонта коробка снова готова прослужить еще 200 тысяч км.

Показательный пример

Большинство владельцев автомобилей форд фьюжн сталкиваются с определенными проблемами по отношению к роботу, обвиняя во всех грехах производителя, которые сделали его некачественно. По крайней мере, это относится именно к этой марке транспортного средства. На устранение поломок уходило немало времени.

По этой причине владельцы данного форда могут дать совет не выбирать машину с РКПП — лучше найти вариант с более надежной коробкой.

Вопросы обслуживания

Чтобы роботизированная трансмиссия исправно работала как можно дольше, нужно вовремя выполнять диагностику и обслуживание этого агрегата. Кроме того, робот требует бережной езды на автомобиле — агрессивный стиль не его конек.

Обслуживание узла должно выполняться не реже чем через каждые 40-50 тысяч км пробега. При этом в соответствии с регламентом проводится чистка контактов либо они меняются на новые элементы. Также меняется и сам

Кроме самой замены масла, требуется еще выполнить адаптацию точки захвата со сцеплением. Процедура эта несложная и обеспечивает корректировку агрегата и износившегося узла сцепления. В будущем это продлит ресурс агрегата, добавив толику комфорта управлению автомобилем.

Исключением к проведению процедуры адаптацию является появление писка сцепления. В этом случае операция е принесет результата либо отсрочить поломку на неопределенный срок. Для любителей экономить выходит один — замена узла.

Чтобы выявить ту или иную неисправность коробки передач стоит посетить специализированный автосервис, который работает именно с роботизированной трансмиссией. Без необходимого оборудования и специалистов диагностику на профессиональном уровне невозможно выполнить. Ровно, как и устранить обнаруженные проблемы.

Любая попытка заняться самостоятельным ремонтом обернется опасными последствиями. Нельзя исключать вероятность полного его выхода из строя. Поэтому лучше все же обратиться к мастерам своего дела, нежели пытаться исправить все своими силами. Одного только знания, как устроен подобный механизм недостаточно — нужны соответствующие умения и навыки. Только так можно решить любую возникшую проблему, независимо от ее сложности.

В качестве заключения

Мнения многих автолюбителей касательно оптимального варианта в отношении рассматриваемых узлов трансмиссий неоднозначные. Кто-то среди всех видов коробок передач роботизированный механизм считает удачной разработкой в силу определенных преимуществ. Другие же склонны считать автомат более надежным вариантом.

Однако время все де расставит все по своим местам, может случиться так, что на рынке будут главенствовать и робот, и автомат, постепенно вытесняя механику, а возможно и вариатор. Хотя у последнего больше шансов удержать свои позиции.

Также читайте:

Типичные неисправности и ремонт АКПП Мерседес-Бенц

Компрессор Мерседес: Виды компрессоров Плюсы и Минусы

Система полного привода 4MATIC Как работает?

Что означает индикатор Check Engine и почему может гореть?

Что такое VIN CODE ? Как расшифровать вин код автомобиля Мерседес

Авто с роботизированными коробками (РКПП): отличия от традиционных КПП

Коробка-робот представляет собой механическую трансмиссию, у которой функции выключения сцепления и переключения скоростей полностью автоматизированы. Все действия выполняются по команде электронного блока управления (ЭБУ), установленного непосредственно поверх корпуса основного агрегата.

Общее устройство

Конструктивно блок состоит из 2-х основных элементов: электронный узел (сервопривод) и гидравлическая система управления. Благодаря такой конструкции процесс переключения скоростей и сцепления происходит в автоматическом режиме, без участия водителя. Принцип действия коробки аналогичен работе механики (МКПП). Однако, роботом вместо человека управляют автоматика и гидравлика.

Основные отличия РКПП от автомата

Оба варианта трансмиссии предназначены для выполнения одной главной задачи – освобождение водителя от необходимости контролировать скоростной режим и подстраиваться под него посредством включения/переключения определенной передачи.

Конструктивно данные механизмы имеют существенные отличия, что отражается на обслуживании и эксплуатации агрегатов:

- В коробке-автомате одним из основных рабочих элементов является трансмиссионное масло. РКПП также использует масло, но только для смазки деталей. Расход у робота в несколько раз меньше, а периодичность замены – реже.

- Автомобиль, оснащенный роботизированной КП, обеспечивает более высокую разгонную динамику, а в процессе эксплуатации потребляет меньше топлива. Автомат гораздо тяжелее по массе и крупнее по габаритам, и эти параметры также влияют на скорость переключения передач (очевидные преимущества у робота).

- Езда на авто с АКПП более комфортна. Скорости включаются мягче, а коробка-робот не способна гасить резкие рывки.

- С РКПП при необходимости можно перейти на ручной режим управления. Но переключать передачи придется последовательно: с 4 на 3, с 3 на 2 и т. д. (перескакивать, например, с 4 сразу на 2 уже нельзя). На автомате в принципе нет такой возможности.

- Ремонтные работы и техническое обслуживание у робота проще и дешевле.

- АКПП считается более надежной и безотказной в эксплуатации.

Преимущества и недостатки робота

Плюсы РКПП:

- Простая конструкция.

- Экономичное обслуживание.

- Уменьшенный расход топлива.

- Более высокий коэффициент полезного действия.

Минусы в работе РКПП:

При переключении передач ощущаются рывки (особенно в момент начала движения).

- В случае длительной остановки или отката автомобиля на подъеме требуется каждый раз переводить рычаг переключения передач в нейтральное положение.

- Роботизированная коробка может повести себя непредсказуемо при езде в сложных дорожных условиях и повышенных эксплуатационных нагрузках.

- Замедленное (эффект «задумчивости) переключение передач.

Подведем итог

В плане экономичности робот превосходит АКПП, а вот по уровню комфорта значительно уступает. Стоимость техобслуживания и ремонта у РКПП более выгодная, при этом параметры надежности и долговечности у коробок приблизительно одинаковые. В тяжелых дорожных условиях оба агрегата могут не справиться с возросшей нагрузкой и выйти из строя.

Как менять масло в роботе, роботизированной коробке − Советы

Роботизированная коробка передач – это, по сути, МКПП, в которой автоматизированы функции выключения сцепления и переключения скоростей за счет использования ЭБУ (электронного блока управления) и исполнительных устройств – сервоприводов, гидроприводов и др. При этом порядок техобслуживания РКПП существенно отличается от правил ТО обычной «механики». Как менять масло в коробке-роботе, и как часто нужно выполнять эту процедуру?

Как проверить состояние масла в роботе

Чтобы оценить состояние смазочной жидкости в роботизированной коробке передач, используют разные способы. Качество масла можно определить, например, по цвету, точнее, по оттенку. Если материал светлый и прозрачный, можно продолжать его использовать. Если же масло мутное, а тем более – содержит мелкие частицы в виде продуктов износа, его лучше поменять. Еще один повод обновить смазочную жидкость – запах гари, который свидетельствует о многократных случаях ее перегрева.

Особенности эксплуатации, влияющие на интервал замены

В зависимости от особенностей конструкции РКПП может быть одного из типов: AMT (автоматизированная механическая трансмиссия) или DSG – с одним или двумя пакетами сцепления соответственно. Коробки DSG в свою очередь делятся на оснащенные «сухим» и «мокрым» сцеплением. Во втором случае диски механизма погружены в трансмиссионное масло. Именно преселективные коробки с двухдисковым сцеплением отличаются довольно быстрой изнашиваемостью как самих дисков, так и сервомеханизмов, гидроприводов, гидроблока и т. д. Продлить жизнь этим деталям и механизмам можно регулярной своевременной заменой смазочной жидкости. Это необходимо делать, даже если в руководстве к роботизированной коробке утверждается, что она необслуживаемая. При этом на периодичность проведения такой процедуры могут оказывать влияние условия эксплуатации. Агрессивная езда, передвижение по бездорожью, буксир прицепа, перевозка тяжелых грузов сокращают интервал замены на 20–40 %.

Какое масло использовать для роботизированной коробки

Лучшим маслом для роботизированной коробки всегда является указанный в технической документации тип жидкости. Если нет возможности залить смазочный материал, рекомендованный производителем, можно вместо него использовать продукт с близкими характеристиками от надежного производителя, например, из каталога ROLF Lubricants.

Когда нужно менять масло

Смазочную жидкость в роботах с одним пакетом сцепления рекомендуется менять максимум через 80 тысяч км пробега. В преселективных коробках с двойным сцеплением (например, DSG) масло меняют через каждые 60–70 тысяч км проделанного пути для «сухой» версии и через 50–60 тыс. километров – для «мокрой». Если же автомобиль с РКПП эксплуатируется в неблагоприятных условиях (перечисленных выше), сроки замены будут еще короче. Например, для коробки с одним сцеплением, установленной на автомобиль, водитель которого предпочитает агрессивную манеру вождения, интервал замены масла составит в среднем: 80 – 80 х 0,3 = 56 тысяч км пробега.

Пошаговая инструкция

Частичная замена

При частичном обновлении отработанная жидкость удаляется только из картера через сливное отверстие. От трети до половины смазочного материала остается при этом в коробке. Для выполнения процедуры необходимо:

- Прогреть РКПП, проехав на автомобиле 10–15 км;

- Установить машину над смотровой ямой или поднять на подъемнике для получения доступа к коробке;

- Снять защиту ДВС;

- Открутить пробки сливного и заливного отверстий и собрать отработку в заранее подготовленную емкость;

- Закрутить пробку сливного отверстия и долить масло до требуемого уровня (пока не начнет выливаться). Поставить на место защиту ДВС.

Полная замена

Для выполнения полной замены смазочной жидкости в РКПП используется специальная установка, которую подключают к магистралям гидросистемы коробки. Под действием высокого давления старое масло вытесняется из агрегата и заменяется новым. За процессом замены можно наблюдать через смотровые окошки: поток темной и грязной массы постепенно сменяется чистой и прозрачной жидкостью. При этом потребуется немного больше смазочного материала: если заправочный объем составляет, к примеру, 9 литров, то на полную замену уйдет 10–11 л. Выполнять такую процедуру лучше после консультации со специалистом, т. к. в некоторых случаях она может негативно отразиться на работе трансмиссии. Это связано с тем, что, обладая более высокой моющей способностью, новое масло может засорить гидросистему продуктами износа, пребывавшими ранее в состоянии покоя.

как правильно пользоваться роботизированной КПП, ее плюсы и минусы с фото и видео

Современные автомобили оборудуются новыми типами трансмиссий, среди которых роботизированная КПП. Чтобы разобраться в основных моментах, связанных с ее эксплуатацией, нужно понимать, что такое коробка передач робот.

Содержание

[ Раскрыть]

[ Скрыть]

Что собой представляет роботизированная коробка передач?

Роботизированная коробка на автомобиле означает нечто среднее между МКПП и автоматической трансмиссией. Фактически роботизированная КПП представляет собой «механику», оборудованную автоматическим сцеплением и возможностью переключения скоростей. Работа этого типа агрегата зависит не от водителя, а от функционирования управляющего электронного модуля. Во время движения водитель должен только правильно передавать входящие данные для обеспечения правильной работы КПП.

Перед покупкой авто с таким агрегатом рекомендуется разобраться с основными характеристиками и принципом действия устройства.

Устройство роботизированной КПП

Схематическое устройство конструктивных компонентов РКППЧтобы понять, что такое коробка передач робот, надо разобраться в устройстве агрегата. Дополнительные элементы, предназначенные для выжима сцепления, а также переключения и выбора скоростей, называются актуаторами.

Роботизированная трансмиссия оснащается собственной управляющей системой, выполненной в виде блока управления, а также нескольких контроллеров. Эти датчики предназначены для взаимодействия с блоком. Роботизированная КПП принципиально отличается от традиционной автоматической коробки и вариаторных трансмиссий.

Коробки передач робот, как и механические, оснащаются сцеплением. В таких типах агрегатов не применяются трансмиссионные масла ATF.

В зависимости от производителя автомобиля, роботизированная трансмиссия может оснащаться одним либо двумя сцеплениями:

- если сцепление одно, то это однодисковый агрегат;

- если два, то трансмиссия считается преселективной.

Основные компоненты устройства роботизированного агрегата:

- Сама КПП.

- Актуаторы или сервоприводы. Предназначены для выжима сцепления и активации скоростей.

- Управляющий модуль, являющийся микропроцессорным блоком. Используется для обработки и передачи команд.

- Внешние контроллеры. Количество датчиков может отличаться в зависимости от производителя машины.

КПП

Подробнее с устройством роботизированного агрегата рекомендуем разобраться на примере шестиступенчатой коробки, оснащенной двумя сцеплениями. Агрегат выполнен в виде механической КПП, но оборудуется двумя ведущими шкивами. Один из этих элементов устанавливается внутри другого. Внешний шкив обладает внутренней полостью, в которую устанавливается внутренний компонент. На внешнем шкиве располагаются шестеренки привода второй, четвертой и шестой скоростей, а на внутреннем — шестерни первой, третьей, пятой и задней передачи.

Каждый вал роботизированной коробки передач оборудуется отдельным сцеплением.

Актуаторы или сервоприводы

Актуаторные устройства могут быть электрическими либо гидравлическими. Электрический тип элементов выполнен в виде электрического моторчика с редукторным устройством, а гидравлический считается гидроцилиндром. Шток последнего связывается с синхронизаторным устройством. Основное предназначение актуаторных элементов заключается в механическом перемещении синхронизаторных составляющих, а также активации и деактивации сцепления.

Управляющий модуль

Управляющий модуль — микропроцессорный блок, на который установлены внешние контроллеры. Эти датчики задействованы в электронной системе управления мотором машины. Датчик трансмиссии взаимодействует с контроллерами от силового агрегата и прочих систем, к примеру, ABS. Управляющий модуль может быть совмещен с микропроцессорным блоком управления ДВС, но трансмиссия будет функционировать по своему алгоритму.

Канал Carvizor подробно рассказал об устройстве и конструктивных особенностях РКПП.

Особенности роботизированной КПП

Электрический привод сцепления функционирует за счет электромотора, а также механической скорости. Работа гидравлического привода основана на специальных цилиндрических устройствах, управление которыми осуществляется посредством электромагнитного клапана. Иногда роботизированный агрегат может быть дополнен электромотором, использующимся для перемещения цилиндрических элементов и рассчитанного на поддержку функционирования гидромеханического модуля. Это устройство, оснащенное приводом, характеризуется долгим переключением скорости, которая может составить до половины секунды.

Если сравнить с гидравлическим устройством, то для работы агрегата не требуется постоянная поддержка нужного уровня давления. В некоторых моделях Опель гидравлические агрегаты характеризуются быстрым циклом переключения скорости, обеспечивающего переключение за 0,06 сек. Но такие роботы обычно устанавливаются на спорткары.

Принцип работы коробки передач робот

Схема функционирования роботизированного агрегатаРоботизированный агрегат работает наподобие механики — для начала езды и переключения скоростей водителю надо выжимать педаль сцепление. Процедура активации этого механизма выполняется посредством актуаторного устройства, получающего импульс от управляющего модуля. После подачи сигнала узел медленно вращает редукторный узел.

Если трансмиссия оборудована двумя сцеплениями, то изначально производится активация первого. После этого актуаторное устройство выбора и активации скорости подводит синхронизаторный узел к шестеренке первой скорости. Это приводит к ее блокировке на валу и началу вращения вторичного шкива. Когда машина тронулась с места, водитель жмет на газ. Если трансмиссия однодисковая, активация следующей скорости произойдет через определенный временной промежуток. В итоге появляется так называемый провал во времени.

Для предотвращения появления временной задержки и снижения время переключения передач агрегат оборудуется вторым сцеплением и другим валом. Это привело к созданию преселективной коробки. Во время включения первой скорости вторая готова к активации, поскольку второе сцепление уже задействовано. Когда на агрегат поступает сигнал от управляющего модуля, происходит быстрое переключение с первой скорости на вторую.

Аналогично выполняется последующее переключение на более высокие и низкие скорости во время движения. Временной интервал при переключении минимальный. Любые перегазовки исключаются, также нет провала тяги двигателя и других нюансов. В результате автомобиль едет динамично, а экономия потребления горючего максимальная. Функционирование в режиме автомата достигается благодаря регулярному анализу микропроцессорного модуля импульсов, подающихся с внешних контроллеров.

При получении сигналов и их отправке микропроцессор учитывает:

- величину нагрузки на силовой агрегат;

- скорость езды;

- положение, в котором находится педаль газа.

Роботизированные коробки обладают возможностью ручного переключения скоростей, эту особенность можно назвать имитацией гидромеханического автомата. Некоторые типы агрегатов позволяют выполнить блокировку при активации повышенной скорости.

Блок-схема функционирования роботизированной системы I-Shift на автомобилях ХондаРежимы работы

Микропроцессорный модуль может функционировать в нескольких режимах:

- Спорт. Обычно его активация производится при движении на трассе, когда автомобиль стабильно едет на повышенной скорости.

- Городской режим. Активируется при движении по городу либо стоянии в пробке.

- Эконом. Позволяет максимально сэкономить топливо. Но скорость езды будет минимальной.

Как научится ездить на роботизированной коробке передач? Основные особенности управления

Чтобы не допустить появления неисправностей в работе трансмиссии, надо знать, как пользоваться роботом, а именно:

- как выполнять прогрев агрегата;

- как правильно начинать движения;

- как пользоваться трансмиссией при эксплуатации авто в режиме города.

Прогрев роботизированной коробки переключения передач и особенности эксплуатации

Многие производители авто утверждают, что роботизированные агрегаты не нуждаются в прогреве. Но в этом вопросе надо учитывать температуру рабочей жидкости в смазочной системе, а также как масло ведет себя в условиях мороза. Некоторые типы расходных материалов при низких температурах загустевают и собираются в нижней части агрегата. По стандарту процесс прогрева состоит в запуске двигателя и выжидании 2-3 минут. При прогреве автомобиля не нужно трогать рычаг КПП.

Если автомобиль находится в гараже, то выгонять его нужно спокойно и плавно, чтобы не допустить толчков и рывков. При прогреве надо следить за количеством оборотов, их число в идеале будет минимальным и составит около 1 тысячи в минуту. Выполнять прогрев агрегата следует и летом, благодаря этому все составляющие компоненты робота будут качественно смазаны. Выполнение прогрева позволит не допустить быстрого износа и стирания компонентов агрегата.

Основные особенности эксплуатации, которые позволят увеличить ресурс работы агрегата в целом:

- Нельзя допустить буксования при езде в мороз. Это приведет к быстрому износу исполнительных механизмов и узлов. Регулярное буксование станет причиной разкалибровки агрегата.

- Специалисты не советуют часто ездить по сильно заснеженным поверхностям. Транспортное средство может застрять, что в итоге станет причиной пробуксовок.

- В качестве зимней резины рекомендуется использовать изделия, оснащенные шипами. При установке на колеса обычных шин есть вероятность пробуксови на гололеде.

- При длительных простоях, составляющих несколько дней и более, селектор коробки передач рекомендуется устанавливать в положение Е. Мотор должен быть заглушен.

- Если состояние дороги плаченое, специалисты советуют начинать движение со второй скорости, но при этом сильно не газовать.

Об основных принципах управления роботизированной КПП на примере Лады Гранты рассказал Алексей Рыков.

Правила правильного старта на коробке робот

Владельцам машин, оборудованных роботизированными КПП, надо учитывать, что некоторые транспортные средства не имеют дополнительной опции помощи при старте. В частности, речь идет о начале движения на возвышенности, в гору. Поэтому важно правильно научиться трогаться с места. Процедура троганья выполняется так же, как на машине с механическим агрегатом.

Более подробно о начале езды:

- Рычаг стояночного тормоза должен быть поднят.

- Рычаг коробки передач устанавливается в режим А.

- Водитель легко, без усилий жмет на газ.

- Одновременно с этим отключается рычаг стояночного тормоза.

Если при начале езды на улице минусовая температура и высокая влажность, селектор коробки можно перевести в положение М1. Сила воздействия на педаль газа должна быть допустимой, чтобы не произошла перебуксовка. Если машина оборудована гироскопом, то при выборе автоматического режима микропроцессор агрегата сам выберет необходимую скорость и будет выполнять переключение. Это позволит переключаться скоростям на понижение. Если водитель опытный, то с учетом ситуации он может установить режим М при фиксации установленной передачи.

Если изначально устанавливается скоростной режим, то скорость передвижения не рекомендуется менять. Количество оборотов двигателя должно составить от 2500 до 5000 в минуту, но не за пределами этого диапазона. При начале езды на спуске селектор трансмиссии устанавливается в режим А и отключается рычаг ручного тормоза.

Эксплуатация роботизированной коробки передач в городских условиях

Регулярная эксплуатация автомобиля в режиме города и пробок может привести к быстрому износу компонентов трансмиссии. Для предотвращения этого при остановке машины следует переводить рычаг коробки передач в режим N. Затем производится активация стояночного тормоза и остановка мотора. Если остановки кратковременные, к примеру, в условиях пробок, то режим нейтрали можно не включать, достаточно остановиться, когда рычаг установлен в режим А. Если автомобиль простоит в пробке больше одной минуты, то двигатель надо будет остановить.

О тонкостях использования машин с установленным роботом рассказал Василий Костин.

Преимущества

Плюсы роботизированных агрегатов:

- Надежность конструкции агрегата в целом. В основе устройства лежит механическая составляющая, которая прошла многочисленные испытания и изучена специалистами. Благодаря этому по надежности данный тип КПП лучше, чем обычные автоматы и вариаторы.

- Эксплуатация автомобиля с установленным роботизированным агрегатом позволяет сэкономить горючее. Если коробка и двигатель машины не изношены, то экономия горючего может быть до 30%.

- Для заправки в роботизированный агрегат требуется меньше смазочной жидкости, в среднем это не более трех литров. Для сравнения — в вариаторные коробки заливается около семи литров. Такое преимущество позволяет сэкономить финансовые средства.

- Количество передач в роботах соответствует числу скоростей на механике.

- Благодаря тому, что основу КПП составляет механическая часть, это позволяет выполнить простой ремонт. Навыками подобного ремонта владеют многие специалисты, чего не скажешь о вариаторных агрегатах. Большинство распространенных неисправностей можно решить самостоятельно при правильном подходе.

- Срок службы системы сцепления больше, чем на механических КПП, примерно на 40%. Речь идет не только об экономии финансовых средств, но и о безопасности.

- При эксплуатации авто в городских условиях начать движение без нагрузки на агрегат позволяет функция переключения скоростей в ручном режиме.

Недостатки

Роботизированные КПП имеют не только плюсы, но и минусы, они приведены в соответствии с отзывами владельцем машин с РКПП:

- Основной минус в РКПП заключается в проблемах при программировании трансмиссии. Автовладельцу может быть затруднительно перепрограммировать программное обеспечение, чтобы повысить динамику машины и сэкономить ресурсы агрегата. Поэтому возникают сложности с настройкой трансмиссии под определенный стиль езды. Водителю потребуется время, чтобы привыкнуть к манере функционирования авто для удобной эксплуатации.

- Низкая скорость активации скоростей и замедленная реакция агрегата. Это обусловлено издержками в программировании устройства. Данная проблема характерна и для многих автоматических КПП.

- При езде в условиях города и пробок, а также по неровным дорогам водителю следует переходить на ручной режим управления. В противном случае элементы системы сцепления изнашиваются быстрее. Это отражается и на ресурсе эксплуатации агрегата в целом.

- Во время переключения скоростей ощущаются рывки и толчки. Не на всех агрегатах, но на многих. Это связано с тем, что газ не сбрасывается перед тем, как произойдет переключение скорости. Для ликвидации данной проблемы можно не выжимать полностью педаль газа.

- При движении в гору может разомкнуться сцепление. Проблема связана с перегревом трансмиссионного агрегата. Если автомобиль движется на подъем, рекомендуется переходить на ручное управление.

Решить проблему с перепрограммированием можно путем замены прошивки микропроцессора, но это надо делать, когда закончится срок гарантийного обслуживания.

Каналом HPC представлен реальный негативный отзыв потребителя о работе роботизированного узла на авто.

Отличие роботизированной коробки передач от автоматической

Основные отличия роботизированных трансмиссий от автоматических агрегатов:

- Конструктивные особенности. Робот представляет собой механический агрегат, оборудованный управляющим микропроцессорным устройством. Автоматические КПП имеют свое устройство. В него также входит электронный модуль, но механической составляющей в автоматах нет.

- Автоматические трансмиссии выигрывают у роботизированных агрегатов в плане быстроты переключения скоростей. Также на автоматах процедура переключения выполняется более плавно.

- Роботизированные устройства обладают опцией ручного переключения. На автоматических агрегатах возможности ручного управления нет.

- Автомобили, оборудованные роботизированным агрегатом, потребляют меньше горючего. Для их заправки требуется меньше смазочной жидкости.

- Процедура ремонта и обслуживания коробок передач робот обойдется потребителю дешевле, нежели АКПП.

Актуальность коробки робот в России

Российские производители автомобилей почти не устанавливают роботизированные агрегаты на свои продукты. В 2015 году руководство автоконцерна ВАЗ заявило, что модели машин Лада Приора будут оснащаться роботизированными КПП. Общий вес устройства составляет примерно 35 кг. Сам агрегат адаптирован под отечественные дороги, а также погодные условия, характерные для климата России.

К примеру, автоматы могут отказать в запуске мотора авто, если температура упадет ниже -25 градусов. Роботизированные агрегаты смогут эффективно функционировать и заводить ДВС при -40 градусах. Производитель АвтоВАЗ дает гарантию на три года на КПП, но утверждает, что в среднем срок службы устройства составит около десяти лет. Такой шаг был сделан представительством концерна для увеличения продаж автомобилей Лада Приора.

Сегодня из отечественных автомобилей роботизированные КПП устанавливаются только на Лады Гранты и Приоры.

Официальный канал Лада представил сюжетный ролик о производстве роботизированных агрегатов для автомобилей Лада Гранта.

Советы по выбору роботизированной коробки передач

Перед покупкой транспортного средства с РКПП надо собрать максимум информации о функционировании конкретного типа трансмиссии. Рекомендуется изучить отзывы потребителей, поскольку отдельные варианты роботов обладают «глюками», характерными для всей линейки. В частности, надо узнать о временном интервале при переключении передач. Лучше отдать предпочтение вариантам, в которых процедура переключения выполняется максимально быстро.

Выбирая авто, надо учесть и параметр индивидуальности устройства. Одинаковые трансмиссии могут различаться между собой. Проблемы, связанные с работой агрегата, часто можно удалить посредством перепрошивки микропроцессорного блока.

Основные неисправности в работе роботов

Симптомы, которые могут сообщить о неполадках в работе устройства:

- На контрольном щитке появился сигнализационный индикатор. Это может быть лампочка Чек Энджин или специальный символ, сообщающий о проблемах в работе коробки передач.

- При езде водитель слышит посторонние звуки. О неполадках в работе трансмиссии могут сообщить нехарактерный вой или жужжание.

- Отсутствует реакция при нажатии на газ. Обороты двигателя не увеличиваются либо увеличиваются, а скорость движения не растет.

- Появление масляной лужи под автомобилем. Это свидетельствует об утечке расходной жидкости из агрегата.

- Происходит буксовка системы сцепления.

- Когда водитель жмет на газ и делает это плавно либо при переключении скоростей, появляется толчок или рывок.

- Трансмиссионный узел сам по себе прекращает функционировать, автомобиль останавливается и не двигается.

Большая часть неполадок обусловлена некорректной работой микропроцессорного устройства. Если говорить о механических проблемах, то большая часть из них связана с износом составляющих элементов. Такие детали обычно ремонту не подлежат и меняются.

Механические неполадки:

- износ вилки, предназначенной для выбора скорости;

- подшипниковые устройства качения изнашиваются, из-за этого может наблюдаться гул.

Фотогалерея

Фото роботов от разных автопроизводителей приведены в этом разделе.

Видео «Как не допустить быстрого выхода из строя роботизированной КПП»

Пользователь JoRick Revazov рассказал о вещах, которые нельзя делать с роботизированным узлом на автомобиле.

Загрузка …Роботизированная коробка передач автомобиля — устройство и как работает

Роботизированная коробка передач автомобиля — разновидность полуавтоматических КПП, которая объединяет черты механической коробки и автоматической. Расскажем что такое коробка — робот, как работает и в чем преимущество перед другими типами трансмиссии.

Что это такое

Вместо третьей педали, которую нужно выжать для переключения скоростей с механической коробкой передач, в авто с роботизированной коробкой передач две педали. Роль третьей педали играет целая система сенсоров, передатчиков и исполнительных механизмов, которые при помощи бортового компьютера переключают коробку без участия водителя и сцепления. Компьютер синхронизирует работу деталей коробки, а некоторые электронные системы способны научиться распознавать стиль вождения водителя и предугадывать его действия. У роботизированной КПП ручка переключения скоростей находится там же, где и ручка механической коробки, но вместо Ж-образного переключения, ручка переключается только вперед или назад.Как работает

Работает следующим образом. При переключении ручки передач и нажатии педали газа сенсоры передают информацию в блок управления, который в свою очередь передает сигнал в коробку передач. Сенсоры коробки передач также сообщают в блок информацию о действующей скорости и новом требовании переключения скоростей.Блок управления синхронизирует информацию, полученную от сенсоров, и выбирает оптимальную скорость и время переключения скоростей и обеспечивает слаженность работы механизмов коробки передач. При этом принимается в расчет скорость вращения двигателя, работа кондиционера, показатели спидометра.

Бортовой компьютер роботизированной КПП управляет гидромеханикой, который смыкает или размыкает сцепление. Этот процесс происходит синхронно с действием водителя, переключающего ручку скоростей. Гидромеханический блок использует жидкость из тормозной системы для запуска гидравлического цилиндра, обеспечивающего движение актуатора.В чём преимущество

Электроника реагирует быстрее человека и более точно, поэтому «выжать» сцепление можно без участия водителя. Для парковки автомобиля, обратного хода или нейтрального положения трансмиссии водитель должен предварительно выжать обе педали одновременно, после этого можно выбрать один из трех вариантов.Сцепление нужно только, чтобы машина пришла в движение. Для быстрого переключения скорости на более высокую необходимо убрать ногу с педали газа, чтобы двигатель сбавил обороты для подходящей скорости. Для этого ручка передачи скоростей должна стоять на нужной позиции.

LADA VESTA показала себя на тест-драйве — Российская газета

Новая модель АВТОВАЗа LADA Vesta встряхнула российскую автомобильную среду, нарушив монотонное бурчание о просевшем рынке, падении продаж и уходе иностранных марок. Главное же — удивив обывателя своим внешним обликом и «начинкой» — уже очень давно не приходилось слышать столько лестных оценок в адрес продукции отечественного автопрома.

«РГ» испытала на тест-драйве LADA VESTA с роботизированной коробкой передач, c 16-клапанным двигателем объемом 1,6 литра и мощностью 106 л.с., в одной из самых топовых комплектаций — XV Line.

Благодаря дизайнеру Стиву Маттину машина в самом деле получила очень симпатичное лицо. Атлетичность и динамичность авто придают удлиненный капот, приподнятая подоконная линия и покатая крыша. Но главное, конечно, это узнаваемый Х-профиль: выштамповка на боковой части машины смотрится оригинально. Vesta выглядит современнее, чем главные ее конкуренты.

Машина собрана качественно: стыки ровные, детали плотно подогнаны друг к другу. Двери закрываются мягко, без лишних усилий.

Когда оказываешься на водительском месте, сразу бросаются в глаза большие боковые зеркала. Сиденье удобное, отличная боковая поддержка, руль регулируется по вылету и высоте. Что еще особенно приятно — VESTA получила приемлемую звукоизоляцию, в салоне — тихо.

Приборная панель также не вызвала никаких нареканий. Цифры хорошо читаются как днем, так и ночью. Да и вообще нет ощущения «бюджетности» — все выглядит современно и удобно.

В день теста Москву завалило снегом, поэтому на передний план неожиданно выступили стеклоочистители. Грязевая каша вкупе с морозцем пагубно сказались на щетках. Сначала отказал правый дворник, затем — левый. Пришлось останавливаться и возвращать их к жизни.

С другой стороны, поразило, что в машине есть огромное количество функций, которые в первую очередь обеспечивают безопасность в дороге. Помимо ABS, которая, согласно техническому регламенту Таможенного союза, должна быть в любом вновь выпущенном автомобиле, есть и система курсовой устойчивости ESP. А этим не может похвастаться ни одна машина в базовой комплектации.

Кроме того, две подушки безопасности. Причем одна из них скрытая. А это довольно дорогая технология. Правда, и затратная. В случае аварии, если такая подушка сработает, придется менять панель приборов целиком.

Роботизированная 5-ступенчатая коробка заслуживает отдельного рассказа. В сети можно встретить немало критики — некоторые обзорщики считают робот тугодумным. Однако надо понимать, что немецкий «робот» на LADA — это не автомат, не вариатор, и не DSG. Это простой робот с одним сцеплением, по сути — роботизированная «механика». Он переключает передачи с ощутимым разрывом потока мощности — так электроника сохраняет ресурс синхронизаторов. Как подружиться с «роботом»? Очень просто — надо газовать не как на АКП или вариаторе, а как на «механике». Слегка приотпускать педаль при переключениях, планировать резкий разгон хотя бы за секунду (которая на МКП уходит на манипуляции с педалями и рычагом). И вот тогда немецкие настройки «робота» покажут всю свою продуманность. Оказывается, «робот» моделирует работу необычайно умелого и аккуратного водителя, который едет на «механике». «Робот» изо всех сил избегает рывков и толчков… стоит ли говорить, что обычный человек на обычной машине не сможет постоянно так ехать? А еще «робот» умеет приспосабливаться к водителю. С одним шофером машина приучается ездить резко, с другим — наоборот, плавно. Лучше всего комфортабельность настроек ощущается, когда пересаживаешься на «робот» с «механики». Автоматические же коробки передач воспринимаются как более плавные… но случае с «Ладой» они стоят в два раза дороже «робота», и расходуют бензина примерно в полтора раза больше. А российский автомобиль, как мы все знаем, должен быть экономным.

Большие семьи должна порадовать хорошая площадь салона. Четыре взрослых человека, пусть и не самой крупной комплекции, разместились вполне комфортно. Багажник также порадовал — со сложенными задними сидениями можно будет перевезти и мебель в разобранном состоянии, не говоря уж о коробках и пакетах из супермаркета.

границ | Компактные редукторы для современной робототехники: обзор

Введение

Промышленные роботы составляют основу нескольких крупных традиционных производств, включая автомобилестроение и электронику. Сегодня многие регионы мира видят реальную возможность возродить обрабатывающую промышленность, внедряя роботов на малых и средних предприятиях (МСП) и в вспомогательные услуги, как правило, в здравоохранении (SPARC, 2015).

Для крупномасштабных промышленных сред с высокой степенью автоматизации преимущество роботизированных решений по сравнению с людьми-операторами в основном заключается в (i) большей доступности и (ii) способности перемещать — обычно большие — полезные грузы с исключительной точностью позиционирования и с высокой скоростью.Эти аспекты имеют решающее значение при разработке и выборе подходящих технологий для промышленного робота, особенно для первичных двигателей и трансмиссий, обеспечивающих движение этих устройств.

Применения в производстве и персональном обслуживании малых и средних предприятий бросают вызов этой традиционной парадигме робототехники. Ключ к успеху в этих новых приложениях лежит в очень высокой степени гибкости, необходимой для обеспечения безопасного и эффективного прямого сотрудничества с людьми для достижения общих целей.Эта цель требует, чтобы роботы сначала развили способность безопасно взаимодействовать с людьми в дисциплине, обычно называемой pHRI — физическое взаимодействие человека и робота.

pHRI оказывает широкое влияние на срабатывание роботов. Опыт, накопленный за последние десятилетия, в основном в области робототехники в сфере здравоохранения, показывает, что для безопасного и эффективного взаимодействия с людьми роботы должны в основном двигаться, как люди, и, следовательно, жертвовать некоторыми из своих традиционных преимуществ с точки зрения полезной нагрузки, точности и скорости.Эта ситуация привела к обширным исследованиям в последние годы, охватывающим оптимальный выбор первичных двигателей и передач для срабатывания HRI (Zinn et al., 2004; Ham et al., 2009; Iqbal et al., 2011; Veale and Xie, 2016). ; Verstraten et al., 2016; Groothuis et al., 2018; Saerens et al., 2019).

Эти работы относятся к более широкой области исследований, изучающих оптимизацию соединения между первичным двигателем и коробкой передач для данной задачи в автоматических машинах. Краткий обзор основных разработок в этой области дает полезные сведения, позволяющие понять влияние коробки передач на общую производительность системы.Паш и Серинг (1983) определили важность инерции при срабатывании и предложили использовать передаточное число для согласования инерции двигателя и отраженной нагрузки в качестве средства минимизации потребления энергии для чисто инерционной нагрузки. Чен и Цай (1993) применили эту идею к области робототехники и определили результирующую способность к ускорению конечного эффектора как определяющий параметр. Ван де Стрете и др. (1998) разделили характеристики двигателя и нагрузки, чтобы распространить этот подход на общую нагрузку, и предоставили метод определения подходящих передаточных чисел для дискретного набора двигателей и коробок передач.Roos et al. (2006) изучали выбор оптимального привода для трансмиссии электромобилей, добавляя вклад КПД коробки передач. Giberti et al. (2010) подтверждают инерцию ротора, передаточное отношение, эффективность коробки передач и инерцию коробки передач как наиболее важные параметры для выбора срабатывания и предлагают графический метод оптимизации этого выбора для динамической задачи. Петтерссон и Олвандер (2009) снова сосредоточились на промышленных роботах и представили метод, моделирующий коробку передач с упором на массу, инерцию и трение.Резазаде и Херст (2014) используют очень точную модель двигателя и включают фундаментальный критерий выбора полосы пропускания в дополнение к минимизации энергии. Дрессчер и др. (2016) исследуют влияние трения на планетарный редуктор, в котором кулоновское трение является доминирующим механизмом трения, и демонстрируют, как КПД редуктора обычно становится преобладающим над КПД двигателя при высоких передаточных числах.

По сравнению с исходными моделями коробок передач, использовавшихся в этих работах, где коробки передач моделировались как идеальные передаточные числа, сложность моделей постепенно возрастала.Тем не менее, необходимо сделать важные — и нереалистичные — упрощения, чтобы добиться хорошей практической применимости этих методов. Таким образом, не учитываются такие важные эффекты, как жесткость на кручение и потерянное движение, а модели инерции и эффективности коробки передач сильно упрощены. Это оправданный подход для множества приложений, где упрощенные методы могут помочь инженерам выбрать подходящие трансмиссии. Однако в HRI эти свойства слишком важны для пригодности коробки передач, и их нельзя так сильно упростить.

Следовательно, необходим другой подход, чтобы предоставить полезные рекомендации по выбору коробки передач в HRI, избегая чрезмерной сложности задач оптимизации в этой области. Предоставление подробных сведений об эксплуатационных свойствах и характеристиках различных технологий редукторов для обоснованного выбора — еще один вариант, следуя традициям таких работ, как Schempf and Yoerger (1993) или Rosenbauer (1995). Следуя этому подходу, Siciliano et al. (2010), Ли (2014), Шейнман и др.(2016) и Pham and Ahn (2018) предоставляют интересные обзоры высокоточных редукторов для современной робототехники. Однако технологии не анализируются достаточно подробно, чтобы получить хорошее представление о сложных механизмах, в которых они влияют на выполнение роботизированной задачи.

Основная цель этого обзора, следовательно, состоит в том, чтобы дополнить эти работы подробным анализом основных принципов, сильных сторон и ограничений доступных технологий. Помимо возможности прогнозирования будущего технологий редукторов в робототехнике, этот подход может помочь неспециалистам по редукторам определить подходящие технологии компактных редукторов для многофакторных требований новых робототехнических приложений (López-García et al., 2018). Для специалистов по коробкам передач из других областей этот анализ может помочь им получить полезную информацию о конкретных потребностях приложений HRI.

Это исследование начинается с краткого описания основных требований к будущим роботизированным трансмиссиям, чтобы затем представить систему оценки, предназначенную для оценки пригодности и потенциала конкретной технологии коробок передач для этой области. Эта структура включает сильную перспективу pHRI и новый параметр — коэффициент скрытой мощности — для оценки эффективности, присущей определенной топологии редуктора.Эта новая структура используется в первую очередь для обзора традиционных технологий редукторов, используемых в промышленных роботах, и новых технологий передачи, которые в настоящее время находятся в процессе выхода на рынок. Наконец, в конце документа приводится краткое изложение выводов, сделанных в результате этого обзора, вместе с нашими выводами и рекомендациями.

Система оценки роботизированных трансмиссий с расширенными возможностями HRI

Контроль

Управление роботизированными устройствами — очень широкая и сложная тема, которая является предметом обширной исследовательской литературы.В этом разделе мы ограничимся введением основных принципов линейности и отраженной инерции, которые являются основными для понимания влияния редуктора на управление.

Хотя в целом скорость и точность являются противоречивыми требованиями, обычные роботизированные устройства превосходны в достижении высокой точности позиционирования на высокой скорости благодаря использованию жестких приводов с очень линейным поведением (Cetinkunt, 1991). Включение роботизированной трансмиссии влияет на сложность управления в основном двумя способами: вносит дополнительную нелинейность и сильно влияет на отраженную инерцию.

Нелинейности, вызванные включением трансмиссии, принимают в основном форму люфта и / или трения и уменьшают полосу пропускания системы, создавая важные проблемы управления (Schempf, 1990). Утверждение о зубчатых колесах приводит к люфту, трению и (нежелательному) соответствию, которые затрудняют точное управление. (Hunter et al., 1991) сегодня так же актуально, как и почти 30 лет назад. Для некоторых технологий большие кинематические ошибки передачи и, в частности, нелинейное трение также могут вызывать значительные нелинейности.

Коробки передач также сильно влияют на отраженную инерцию системы. В роботизированном устройстве инерция первичного двигателя обычно на несколько порядков меньше, чем у полезной нагрузки, что делает систему нестабильной и создает серьезные проблемы с управлением. Добавление трансмиссии сильно снижает инерцию полезной нагрузки, которую видит первичный двигатель и которая отражается на него, на коэффициент, равный квадрату передаточного отношения трансмиссии. Таким образом, тщательный выбор трансмиссии может привести к более сбалансированной инерции на обеих сторонах трансмиссии, способствуя минимизации энергопотребления и созданию более надежной, стабильной и точной системы (Pasch and Seering, 1983).

Отраженная инерция особенно важна, когда рабочие органы претерпевают быстрые и частые изменения скорости и / или крутящего момента, что очень часто встречается в задачах автоматизации и робототехники. В этих случаях вводится перспектива полосы пропускания, чтобы подтвердить способность системы отслеживать эти изменения (Sensinger, 2010; Rezazadeh and Hurst, 2014). Это лежит в основе принципа управляемости задним ходом, способности системы демонстрировать низкий механический импеданс, когда она приводится в действие с естественной выходной мощности (с обратным приводом).Это особенно важно при частом двунаправленном обмене энергией между роботом и его пользователем, что типично для реабилитационных устройств или экзоскелетов. Как демонстрируют Ван и Ким (2015), управляемость коробки передач задним ходом включает в себя комбинированный эффект отраженной инерции, отраженного демпфирования и кулоновского трения, и, следовательно, это тесно связано с эффективностью коробки передач.

Это подчеркивает важность для оценки управляющего воздействия определенной технологии коробки передач как возможностей передаточного числа, так и нелинейностей (люфт, трение), которые она вносит.

Безопасность

Промышленные роботы традиционно размещаются за забором в хорошо структурированной среде, где они могут воспользоваться преимуществами своих быстрых и точных роботизированных движений, не подвергая опасности целостность человека-оператора.

Безопасный pHRI, включающий способность безопасно перемещаться в неструктурированной / неизвестной среде, обязательно тесно связан с управляемостью. Текущая стратегия, используемая робототехниками для достижения этой цели, состоит из формирования механического импеданса (Calanca et al., 2015), то есть позволяя контроллеру соответствия управлять сложным динамическим соотношением между положением / скоростью робота и внешними силами (Hogan, 1984).

Принцип прост: чтобы обеспечить хорошую адаптацию к неопределенной среде, а также целостность человека-оператора / пользователя во время взаимодействия с роботизированным устройством, последний должен двигаться согласованно, как человек (Karayiannidis et al. др., 2015). Это подчеркивает важность импеданса и внутреннего соответствия (De Santis et al., 2008) и объясняет появление нового типа внутренне гибких приводов для pHRI (Ham et al., 2009), где требуется высокая степень соответствия (Haddadin and Croft, 2016).

С точки зрения управления, инерция полезной нагрузки, отраженная к первичному двигателю, уменьшается на коэффициент, соответствующий квадрату передаточного числа. Точно так же обычно небольшая инерция ротора первичного двигателя усиливается тем же фактором при отражении в сторону полезной нагрузки, который должен быть добавлен к инерции, возникающей в результате движения роботизированного устройства и груза по соображениям безопасности, а также из соображений безопасности. ограничение рабочих скоростей.

Хотя в большинстве актуаторов pHRI сегодня используются редукторы с высоким передаточным числом, некоторые известные робототехники Seok et al. (2014), Сенсингер и др. (2011) видят большой потенциал робототехники в использовании двигателей с высоким крутящим моментом (бегунок), требующих очень малых передаточных чисел. Новые производители робототехнических решений, такие как Genesis Robotics из Канады или Halodi Robotics AS из Норвегии, предлагают приводы для робототехники, основанные на этих принципах. По их мнению, увеличение инерции двигателя и уменьшение передаточного числа должно приводить к снижению инерции двигателя, отражаемой на рабочий орган, что позволяет повысить рабочие скорости и / или полезную нагрузку без ущерба для целостности оператора.Низкие передаточные числа также имеют дополнительное преимущество в ширине полосы: они имеют меньшее трение и люфт, уменьшая вклад нелинейностей от коробки передач. С другой стороны, умеренное передаточное число не может компенсировать нелинейные условия сцепления — обычно зубчатый крутящий момент (Siciliano et al., 2010).

При более внимательном рассмотрении технических характеристик этих новых двигателей возникают некоторые вопросы с точки зрения достижимой эффективности, веса или компактности, а также последствий для оборудования, возникающих в результате чрезмерной тяги к высоким электрическим токам (HALODI Robotics, 2018; GENESIS Robotics, 2020).

Подводя итог, нет полного согласия о том, как лучше всего подойти к безопасному срабатыванию для робототехники. Тем не менее, сильные естественные связи между безопасностью и управляемостью столь же очевидны, как и решающее значение передаточного числа трансмиссии и ее нелинейностей.

Вес и компактность

Облегченная конструкция имеет первостепенное значение для обеспечения совместимости безопасности и хорошей производительности в новых приложениях робототехники (Albu-Schäffer et al., 2008). Новейшие коллаборативные роботы (коботы), такие как облегченный робот KUKA, разработанный в сотрудничестве с Институтом робототехники и мехатроники Немецкого аэрокосмического центра (DLR), живут по этому принципу и, следовательно, сильно отличаются от тяжелых и громоздких традиционных промышленных роботов.Благодаря более низкой инерции, легкие коботы обеспечивают более высокую производительность — более высокие скорости — без ущерба для безопасности пользователя.

Этот выгодный аспект облегченной конструкции имеет и другие преимущества. Для мобильных робототехнических систем меньший вес означает большую автономию. В носимых вспомогательных роботизированных устройствах, включая протезы и экзоскелеты, легкий вес также является ключевым аспектом для повышения комфорта (Toxiri et al., 2019).