Как работает турбокомпрессор

Как работает турбокомпрессорСодержание статьи

- Введение

- Турбокомпрессоры и двигатели

- Устройство турбокомпрессора

- Детали турбокомпрессора

- Использование двух турбокомпрессоров и других турбо деталей

- Узнать больше

- Читайте также » Все статьи про работу двигателя

В этой статье мы узнаем, каким образом турбокомпрессор увеличивает мощность двигателя в жестких условиях эксплуатации. Мы также узнаем о том, как регуляторы давления наддува, керамические лопатки турбины и шариковые подшипники улучшают работу турбокомпрессора. Турбокомпрессоры являются своего рода системой наддува. Они сжимают воздух, поступающий в двигатель (читайте статью «Как работает автомобильный двигатель» для описания движения воздуха в обычном двигателе).

Для увеличения мощности двигателя, турбокомпрессор использует выхлопные газы для вращения турбины, которая, в свою очередь, вращает нагнетатель воздуха. Турбина турбокомпрессора вращается со скоростью до 150.000 оборотов в минуту (об/мин) — это примерно в 30 раз быстрее, чем скорость вращения большинства автомобильных двигателей. В связи с тем, что выхлоп идет на турбокомпрессор, температура в турбине очень высокая.

Далее мы расскажем о том, как узнать, насколько увеличится мощность двигателя, если установить турбокомпрессор.

Система турбонаддува автомобиля Mitsubishi Lancer Evolution IX.

Турбокомпрессоры и двигатели

Одним из самых эффективных способов увеличения мощности двигателя является увеличение количества сгораемого воздуха и топлива. Для этого можно установить дополнительные цилиндры или увеличить их объем. В некоторых случаях невозможно осуществить эти модификации, поэтому установка турбокомпрессора может стать более простым и компактным способом увеличения мощности, особенно для подержанных автомобилей.

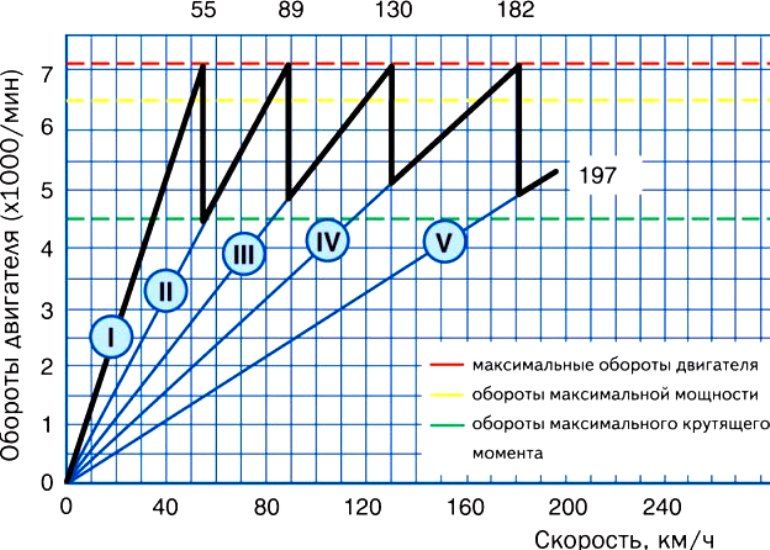

Турбокомпрессоры позволяют двигателю сжигать больше топлива и воздуха благодаря увеличению подачи смеси в цилиндры. Стандартное давление сжатия воздуха турбокомпрессором составляет 6-8 фунт/дюйм Следовательно, можно рассчитывать на увеличение мощности двигателя на 50%. Однако, эта технология не идеальна, поэтому мощность увеличивается на 30 — 40%.

Следовательно, можно рассчитывать на увеличение мощности двигателя на 50%. Однако, эта технология не идеальна, поэтому мощность увеличивается на 30 — 40%.

Одна причина недостаточной эффективности состоит в том, что энергия, которая вращает турбину, не является свободной. Турбина, установленная в потоке выхлопных газов, создает препятствие для выхода газов. Это означает, что во время такта выпуска двигатель должен преодолеть высокое противодавление. В связи с этим происходит расход энергии работающих цилиндров.

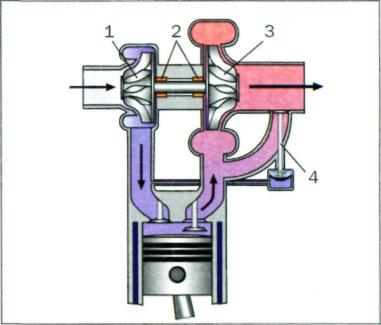

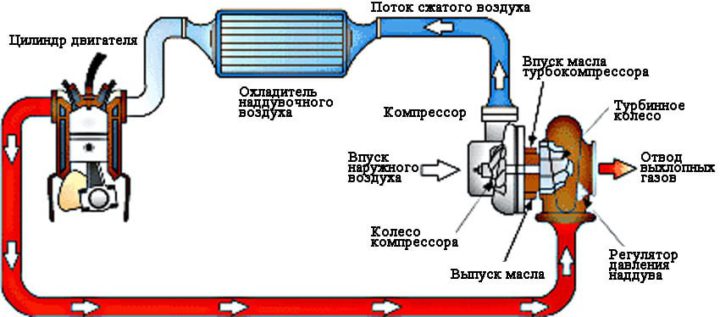

Устройство турбокомпрессора

Турбокомпрессор крепится к выпускному коллектору двигателя при помощи болтового соединения. Выхлопы из цилиндра вращают турбину, которая работает как газотурбинный двигатель. Турбина при помощи вала соединяется с компрессором, который установлен между воздушным фильтром и впускным коллектором. Компрессор сжимает воздух, поступающий в цилиндры.

Компрессор сжимает воздух, поступающий в цилиндры.

Отработанные газы от цилиндра проходят через лопатки турбины, вызывая ее вращение. Чем больше выхлопных газов проходит через лопатки, тем быстрее происходит вращение.

С другой стороны вала, который установлен на турбине, компрессор вводит воздух в цилиндры. Компрессор представляет собой своего рода центробежный насос — он втягивает воздух в центр лопаток и выпускает его под давлением во время вращения.

Для того, чтобы выдержать скорость вращения до 150.000 об/мин, вал турбины должен иметь надежную опору. Большинство подшипников не выдержит такую скорость и взорвется гидростатические подшипники. Такой тип подшипников поддерживает вал на тонком слое масла, которое непрерывно подается. Это обусловлено двумя причинами: Масло охлаждает вал и некоторые другие детали турбокомпрессора и позволяет валу вращаться, снижая трения.

Существует много различных решений, связанных с конструкцией турбокомпрессоров для автомобильных двигателей. На следующей странице мы расскажем о некоторых оптимальных вариантах и рассмотрим, как они влияют на работу двигателя.

|

Слишком сильное сжатие?

Когда воздух под давлением запускается в цилиндры при помощи турбокомпрессора и затем сжимается поршнями (читайте статью «Как работает автомобильный двигатель» для наглядного описания), существует риск самовозгорания смеси. Возгорание может произойти при сжатии воздуха, т.к. при этом возрастает температура. При высокой температуре может произойти возгорание еще до срабатывания свечи зажигания. Для предотвращения раннего сгорания топлива, автомобили с турбокомпрессором рекомендуется заправлять высокооктановым бензином. Если давление наддува слишком высокое, возможно придется уменьшить степень сжатия двигателя для того, чтобы избежать раннего сгорания топлива. |

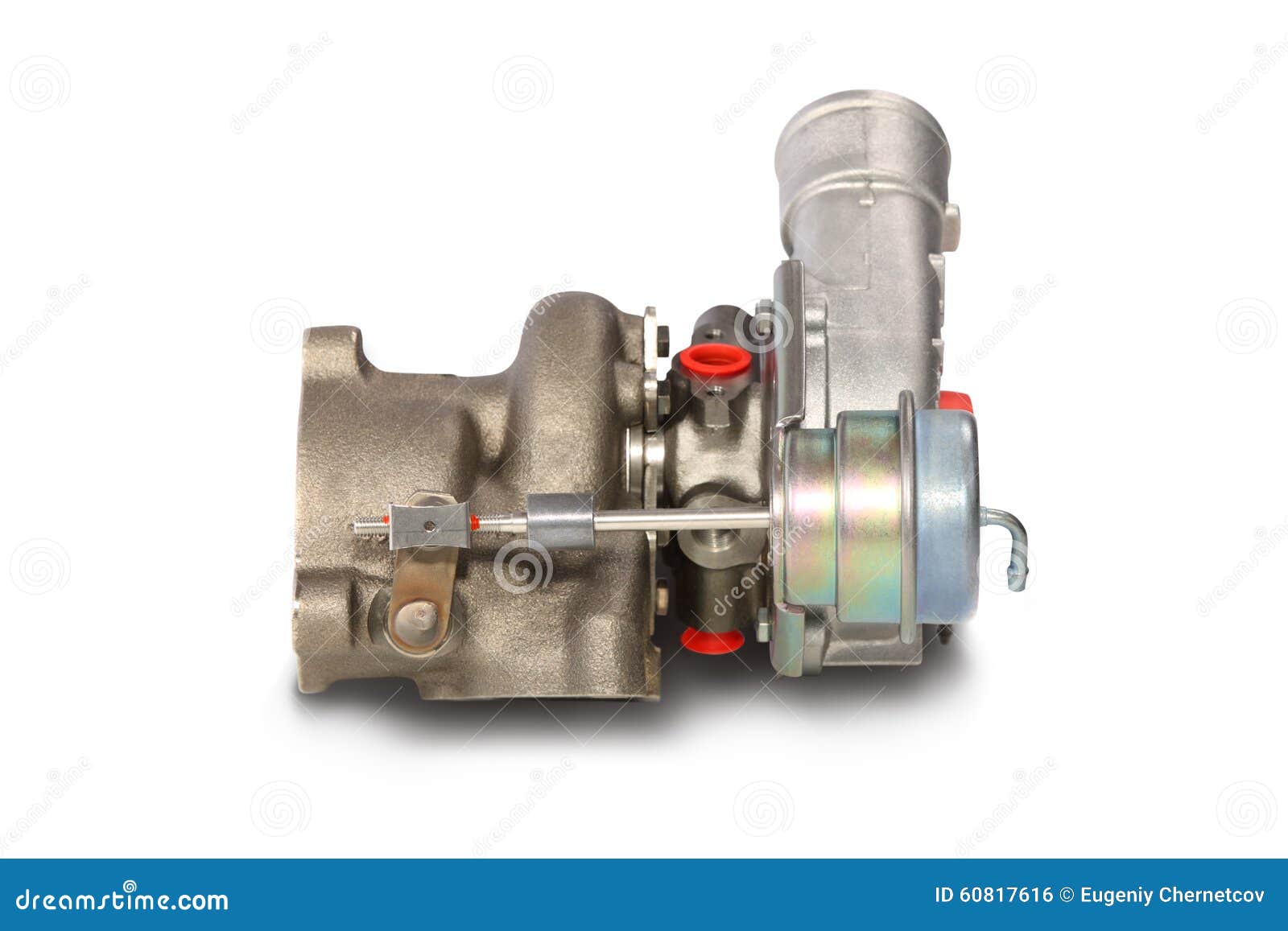

Как устанавливается турбокомпрессор

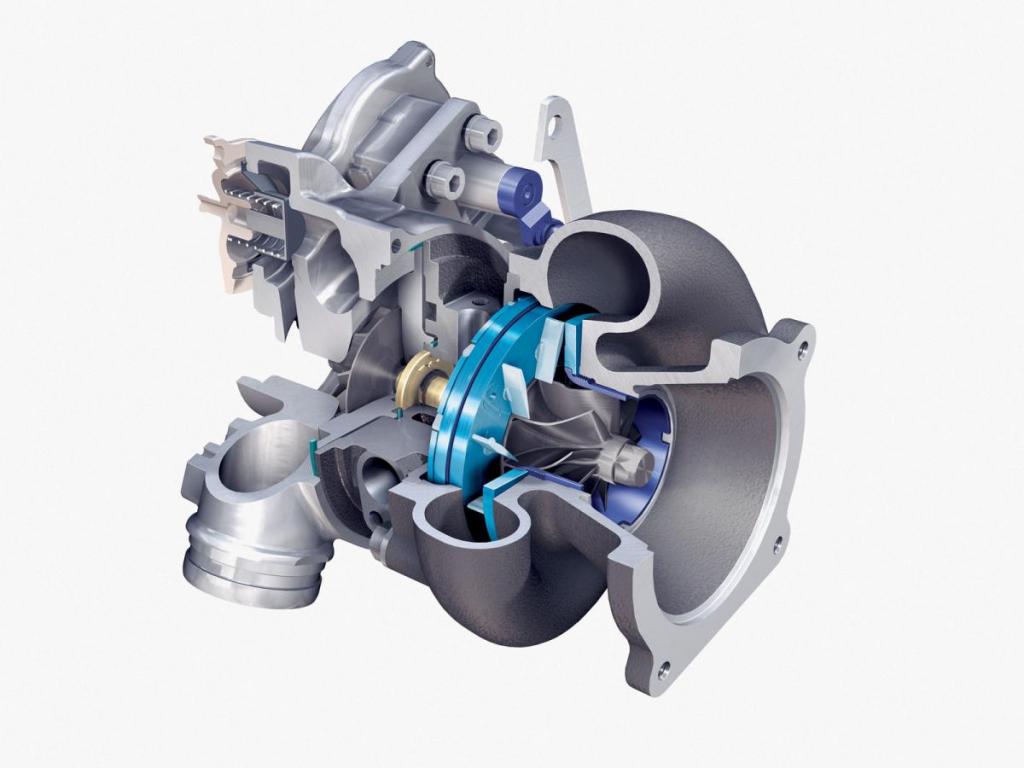

Как турбокомпрессор выглядит изнутри

Детали турбокомпрессора

Одна из основных проблем турбокомпрессоров состоит в том, что они не обеспечивают мгновенный форсированный наддув по нажатию на педаль газа. Турбине требуется несколько секунд для того, чтобы набрать скорость вращения, необходимую для наддува. В результате возникает задержка между временем нажатия на педаль газа и временем начала ускорения автомобиля при срабатывании турбины.

Одним из способов устранения задержки является снижение инерции вращающихся деталей, благодаря снижению их массы. Это способствует более быстрому набору скорости вращения турбины и компрессора и раннему началу наддува. Одним из наиболее надежных способов снижения инерции турбины и компрессора является уменьшение их размеров.

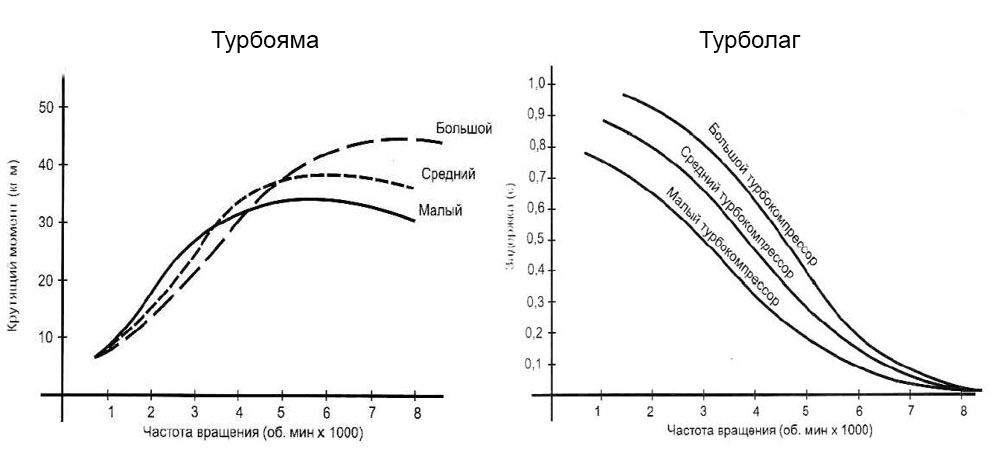

Большой турбокомпрессор может обеспечить сильный наддув при высокой скорости вращения двигателя, однако при этом может наблюдаться сильная задержка наддува, т.к. необходимо определенное время на разгон тяжелой турбины и компрессора. К счастью, существует ряд решений данных проблем.

В большинстве автомобильных турбокомпрессоров используется регулятор давления наддува, который позволяет уменьшить время задержки наддува небольших турбокомпрессоров, предотвращая слишком быстрое вращение при высокой скорости вращения двигателя. Регулятор давления наддува представляет собой клапан, который обеспечивает выпуск выхлопа в обход лопаток турбины.

В некоторых турбокомпрессорах используются шариковые подшипники вместо гидростатических подшипников для поддержки вала. Но это не обычные шариковые подшипники – это особые подшипники, изготовленные из специального материала, которые могут выдержать скорости и температуры турбокомпрессора. Они снижают трение вала турбины при вращении, как и гидростатические подшипники. Они также позволяют использовать меньший и облегченный вал. Благодаря этому происходит быстрый набор скорости турбокомпрессором, что, в свою очередь, снижает задержку.

Керамические лопатки турбины легче стальных лопаток, которые используются в большинстве турбокомпрессоров. Благодаря этому опять же происходит быстрый набор скорости турбокомпрессором, что снижает задержку.

Турбокомпрессор обеспечивает наддув при большой скорости вращения двигателя.

Использование двух турбокомпрессоров и других турбо деталей

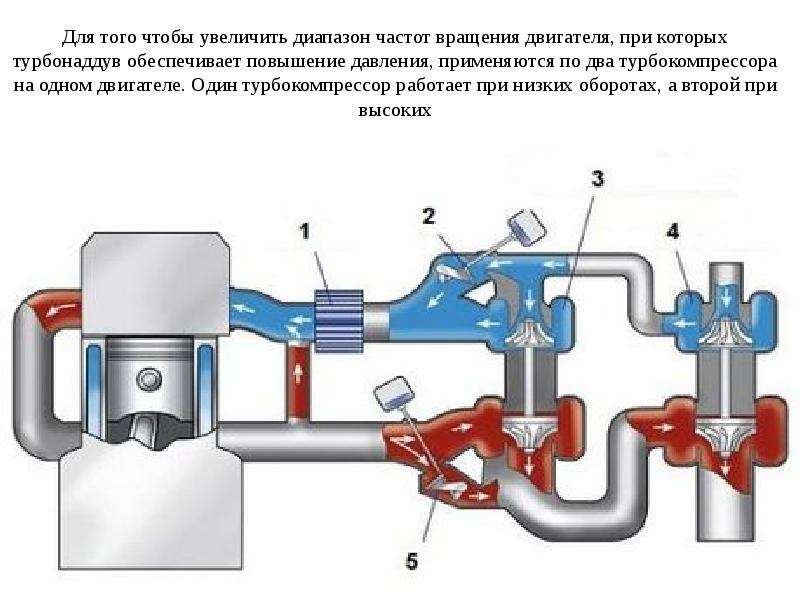

На некоторые двигатели устанавливается два турбокомпрессора разного размера. Малый турбокомпрессор быстрее набирает обороты, снижая тем самым задержку ускорения, а большой обеспечивает больший наддув при высокой скорости вращения двигателя.

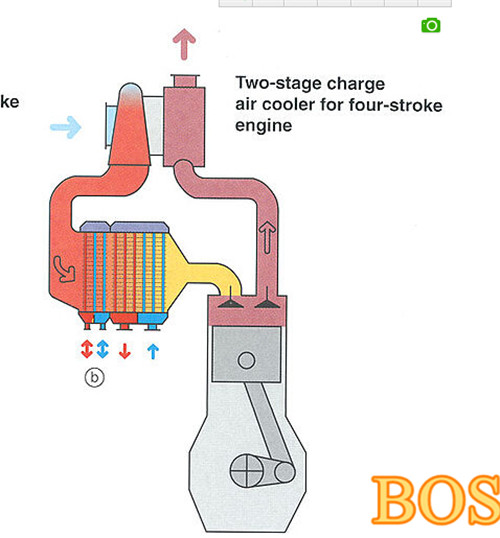

Когда воздух сжимается, он нагревается, а при нагревании воздух расширяется. Поэтому повышение давления от турбокомпрессора происходит в результате нагревания воздуха до его впуска в двигатель. Для того, чтобы увеличить мощность двигателя, необходимо впустить в цилиндр как можно больше молекул воздуха, при этом не обязательно сжимать воздух сильнее.

Охладитель воздуха или охладитель наддувочного воздуха является дополнительным устройством, которое выглядит как радиатор, только воздух проходит как внутри, так и снаружи охладителя.

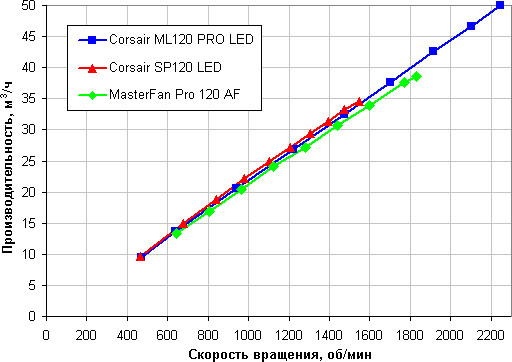

При впуске воздух проходит через герметичный канал в охладитель, при этом более холодный воздух подается снаружи по ребрам при помощи вентиляторов охлаждения двигателя.

При впуске воздух проходит через герметичный канал в охладитель, при этом более холодный воздух подается снаружи по ребрам при помощи вентиляторов охлаждения двигателя.Охладитель увеличивает мощность двигателя, охлаждая сжатый воздух от компрессора перед его подачей в двигатель. Это значит, что если турбокомпрессор сжимает воздух под давлением 7 фунт/дюйм2 (0,5 бар), охладитель осуществит подачу охлажденного воздуха под давлением 7 фунт/дюйм2 (0,5 бар), который является более плотним и содержит больше молекул, чет теплый воздух.

Турбокомпрессоры также обладают преимуществом на большой высоте, где плотность воздуха ниже. Обычные двигатели будут работать слабее на большой высоте над уровнем моря, т.к. на каждый ход поршня подаваемая масса воздуха будет меньше. Мощность двигателя с турбокомпрессором также снизится, но менее заметно, т.к. разреженный воздух легче сжимать.

В старых автомобилях с карбюраторами автоматически увеличивается подачу топлива в соответствии с увеличением подачи воздуха.

В современных автомобилях происходит то же самое. Система впрыска топлива ориентируется на данные датчика кислорода в выхлопе для определения необходимого соотношения топлива и воздуха, так что система автоматически увеличивает подачу топлива при установленном турбокомпрессоре.

В современных автомобилях происходит то же самое. Система впрыска топлива ориентируется на данные датчика кислорода в выхлопе для определения необходимого соотношения топлива и воздуха, так что система автоматически увеличивает подачу топлива при установленном турбокомпрессоре.При установке мощного турбокомпрессора на двигатель с впрыском топлива, система может не обеспечить необходимое количество топлива — либо программное обеспечение контроллера не допустит, либо инжекторы и насос не смогут осуществить необходимую подачу. В этом случае необходимо осуществлять уже другие модификации для максимального использования преимуществ турбокомпрессора.

Для получения большей информации по турбокомпрессорам, рекомендуем ознакомиться со ссылками на следующей странице.

Mazda RX-8 купе-кабриолет с установленной системой турбонаддува

Источник: https://auto.howstuffworks.com/

ХАРАКТЕРИСТИКА ТРД ПО ЧИСЛУ ОБОРОТОВ

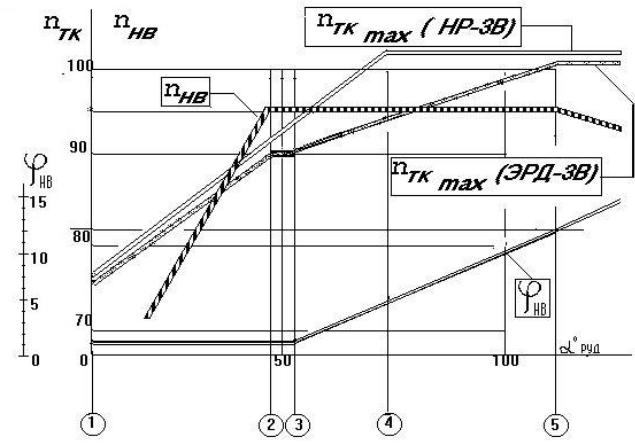

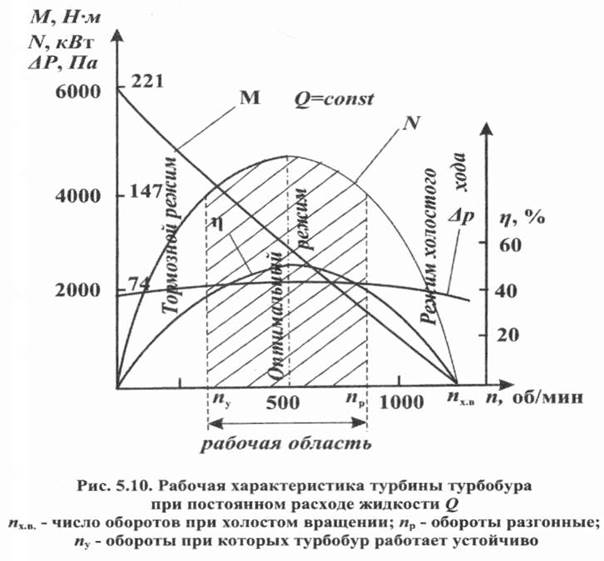

⇐ ПредыдущаяСтр 9 из 10Следующая ⇒Характеристика ТРД по числу оборотов представляет собой кривые, которые показывают изменение тяги и удельного расхода топлива при изменении числа оборотов (при постоянной скорости и высоте полета).

Характеристика по числу оборотов показана на рис. 41.

При изменении тяги по оборотам отмечаются следующие основные режимы работы двигателя:

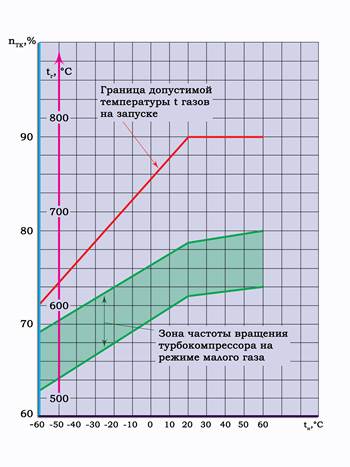

1. Малый газ или число оборотов холостого хода. Это наименьшее число оборотов, при котором двигатель работает устойчиво и надежно. При этом в камерах сгорания происходит устойчивое сгорание, а мощность турбины вполне достаточна для вращения компрессора и агрегатов.

Для ТРД с центробежным компрессором число оборотов холостого хода равно 2400—2600 в минуту. Тяга двигателя на холостом ходу не превышает 75—100 кг.

Начислах оборотов холостого хода удельный расход топлива не является характерной величиной; здесь обычно приводится часовой расход топлива.

При числах оборотов холостого хода турбина работает в тяжелых температурных условиях, кроме того, подача масла в подшипники очень мала. Поэтому время непрерывной работы на малом газе ограничивается 10 минутами.

2. Крейсерский режим — двигатель работает на числах оборотов, при которых тяга составляет примерно 0,8 РМАКС.

Крейсерский режим — двигатель работает на числах оборотов, при которых тяга составляет примерно 0,8 РМАКС.

Рис. 41. Характеристики ТРД по числу оборотов.

При этих числах оборотов гарантируется непрерывная и надежная работа двигателя в течение установленного срока службы (ресурса двигателя).

Конструктор так подбирает параметры двигателя (ε, Т, КПД), чтобы на крейсерском режиме получить наименьший удельный расход топлива.

Крейсерский режим работы двигателя используется при полетах на продолжительность и дальность.

3. Номинальный режим — двигатель работает на числах оборотов, при которых тяга составляет примерно 0,9 РМАКС.

Непрерывная работа на этом режиме разрешается не более 1 часа.

На номинальном режиме производятся набор высоты и полеты на повышенных скоростях.

По номинальному режиму производятся тепловой расчет двигателя и расчет деталей на прочность.

4. Максимальный (взлетный) режим — двигатель развивает максимальное число оборотов, при котором получается максимальная тяга РМАКС — на этом режиме допускается непрерывная работа не свыше 6—10 минут.

Максимальный режим используется для взлета, набора высоты и кратковременного полета на максимальной скорости (когда необходимо догнать противника и атаковать его).

Характеристика по числу оборотов строится при стандартных атмосферных условиях: давлении воздуха РО = 760 мм рт. ст. и температуре Т0 = 150 С.

Рис. 42. Изменение удельного расхода топлива по числу оборотов.

С увеличением числа оборотов двигателя (при постоянных высоте и скорости полета) увеличивается секундный расход воздуха через двигатель GСЕКи степень сжатия компрессора εКОМП. В результате резко растет тяга двигателя и уменьшается удельный расход топлива, ТРД более экономичен на больших числах оборотов. Если удельный расход топлива на максимальных оборотах принять за 100%, то удельный расход топлива на оборотах холостого хода будет 600—700% (рис. 42). Поэтому надо всемерно сокращать работу ТРД на оборотах холостого хода.

Если удельный расход топлива на максимальных оборотах принять за 100%, то удельный расход топлива на оборотах холостого хода будет 600—700% (рис. 42). Поэтому надо всемерно сокращать работу ТРД на оборотах холостого хода.

5. Форсаж. Для двигателей, имеющих форсажную камеру, в характеристике указывается также тяга, удельный расход топлива и продолжительность работы двигателя при включении форсажа — форсажной камеры.

При запуске ТРД первоначальная раскрутка вала до чисел оборотов холостого хода производится вспомогательном пусковым двигателем.

В качестве пускового двигателя используются: электрические стартеры, стартер-генераторы, турбореактивные стартеры.

Электрический стартер представляет собой электродвигатель постоянного тока, питающийся током от самолетных или аэродромных аккумуляторов во время запуска. Мощность его порядка 15—20 л. с.

На некоторых ТРД устанавливается стартер-генератор, который при запуске работает как электродвигатель, а во время работы двигателя работает как генератор — питает током самолетную сеть.

Электрический стартер, или стартер-генератор, включается в автоматическую систему запуска, и его работа согласована с работой пусковой топливной системы и системы зажигания.

Турбореактивный стартер представляет вспомогательный турбореактивный двигатель, устанавливаемый на мощных ТРД.

Небольшой электродвигатель запускает турбореактивный стартер, который раскручивает до оборотов холостого хода основной двигатель и автоматически выключается.

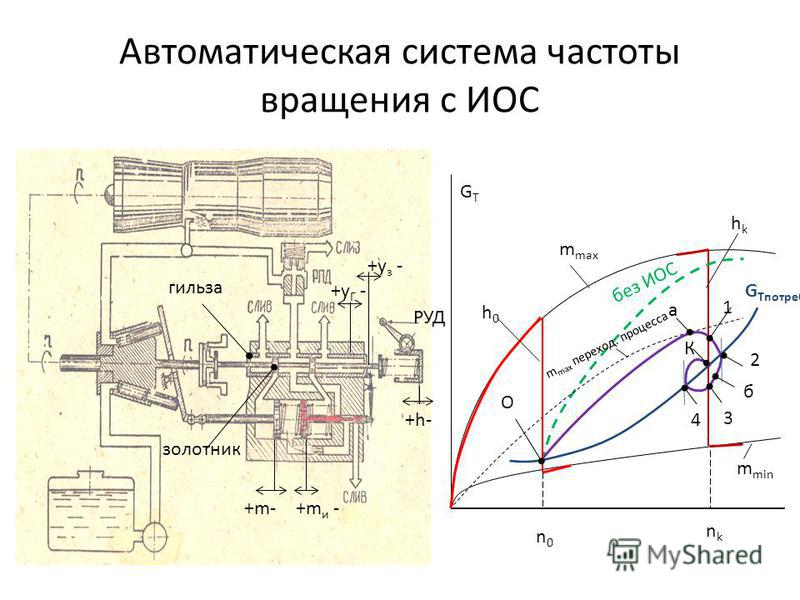

ПРИЕМИСТОСТЬ ДВИГАТЕЛЯ

При работе турбореактивного двигателя на каком-либо установившемся режиме (при постоянном числе оборотов) всегда соблюдается условие:

NТУРБ = NКОМП

т. е. мощность, развиваемая турбиной, равна мощности, потребляемой компрессором и агрегатами (насосами, генераторами, регуляторами и т. д.).

При работе двигателя на переходных, неустановившихся режимах, например при разгоне (увеличении числа оборотов двигателя), на ускорение вращающихся частей двигателя необходимо затратить дополнительную мощность. Следовательно, при разгоне ТРД мощность, развиваемая турбиной, должна быть больше мощности, потребляемой компрессором:

Следовательно, при разгоне ТРД мощность, развиваемая турбиной, должна быть больше мощности, потребляемой компрессором:

NТУРБ = NКОМП + NИЗБ

Здесь NИЗБ — избыточная мощность турбины, расходуемая на ускорение вращающихся деталей двигателя.

Чем больше избыточная мощность турбины, тем быстрое двигатель увеличивает число оборотов.

При работе двигателя на установившихся (равновесных) оборотах каждому значению числа оборотов соответствуют определенное количество газа, протекающее через турбину, определенное его давление и температура Т3 и, следовательно, определенная подача топлива в камеры сгорания.

Избыточная мощность турбины, необходимая для разгона двигателя, появится тогда, когда температура газа перед турбиной не превысит температуру, необходимую для данного числа оборотов.

Мощность, потребляемая компрессором, с ростом числа оборотов растет сначала медленно, а затем очень быстро. На рис. 43 сплошной линией нанесена мощность, потребляемая компрессором. Мощность, развиваемую турбиной, при постоянной температуре газов, подходящих к ней, показывают кривые А—А, Б—Б, В—В, нанесенные пунктирными линиями.

На рис. 43 сплошной линией нанесена мощность, потребляемая компрессором. Мощность, развиваемую турбиной, при постоянной температуре газов, подходящих к ней, показывают кривые А—А, Б—Б, В—В, нанесенные пунктирными линиями.

Самая верхняя кривая А—А изображает мощность, развиваемую турбиной, при наибольшей допустимой температуре Тзмакс. Другие кривые Б—Б и В—В изображают мощность турбины при более низких температурах Тз.

На рисунке видно, что мощность, развиваемая турбиной, тем больше, чем больше температура газов Т3, подходящих к ней. Точки пересечения кривых, изображающих мощность турбины, с кривой мощности, потребляемой компрессором, есть равновесные режимы.

Точки А—А определяют максимальные и минимальные числа оборотов двигателя.

На максимальных числах оборотов турбина работает при наибольшей допустимой температуре Тзмакс,поэтому-то и ограничивается время непрерывной работы двигателя на максимальных оборотах.

Обороты холостого хода берутся на 1000—1200 больше минимальных, чтобы не перегреть лопатки турбины (при этом Т3будет меньше Тзмакс) и обеспечить удовлетворительную смазку подшипников.

В промежутке между числами оборотов холостого хода и максимальными числами оборотов мощность турбины превышает мощность, потребляемую компрессором, т. е, иначе говоря, турбина в этом промежутке чисел оборотов имеет избыточную мощность.

Из анализа кривых, представленных на рис. 43, ясно, что для перевода двигателя с малых оборотов на большие надо увеличить мощность турбины — увеличить температуру газон перед турбиной.

Это достигается увеличением подачи топлива.

При увеличении подачи топлива увеличивается температура газов перед турбиной, при этом мощность и число оборотов, развиваемые турбиной, возрастут. А так как турбина связана с компрессором, то будет увеличиваться мощность, которую потребляет компрессор, это приведет к боль шей подаче (и под большим давлением) воздуха в камеры сгорания. В результате мощность турбины еще увеличивается.

В результате мощность турбины еще увеличивается.

Рис. 43. Совместная работа турбины и компрессора

Однако, надо сказать, что избыточная мощность турбины невелика и это является одной из причин плохой приемистости турбореактивных двигателей.

Под приемистостью понимают способность двигателя быстро изменять число оборотов (режим работы). Для турбореактивных двигателей приемистость составляет 15—18 секунд; это значит, что двигатель переходит с малого числа оборотов на максимальные за 15—18 секунд (при перемещении рычага управления двигателем за 2—3 сек.).

Плохая приемистость ТРД затрудняет управление двигателем (сектор газа надо двигать плавно, без рывков), ухудшает маневренность самолета, затрудняет полет в строю и уменьшает безопасность посадки. Для улучшения приемистости вес современные ТРД снабжены автоматами приемистости.

Читайте также:

Принципы работы дизельного турбокомпрессора

Турбокомпрессор — это компрессор, или воздушный насос, который приводится в работу от турбины. Турбина вращается за счет использования энергии потока отработанных газов. Частота вращения турбокомпрессора дизельного двигателя находится в пределах от 1000 до 130.000 об/мин. (это значит, что лопатки турбины разгоняются почти до линейной скорости звука).

Турбина вращается за счет использования энергии потока отработанных газов. Частота вращения турбокомпрессора дизельного двигателя находится в пределах от 1000 до 130.000 об/мин. (это значит, что лопатки турбины разгоняются почти до линейной скорости звука).Турбина непосредственно соединяется с компрессором жесткой осью. Компрессор засасывает через воздушный фильтр свежий воздух, сжимает его и затем под давлением подает во впускной коллектор двигателя. Чем больше воздуха подается в цилиндры, тем больше топлива может сгореть, а это повышает мощность двигателя.

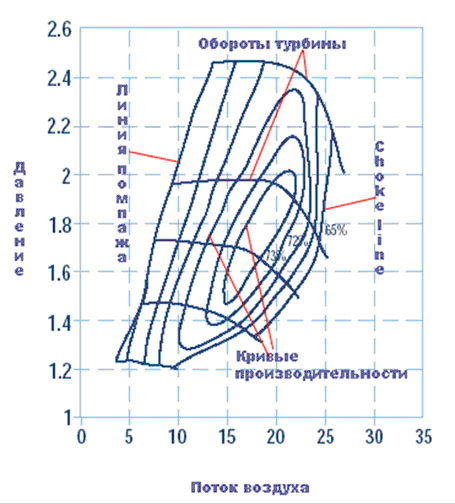

Теоретически существует равновесие мощностей между турбиной и компрессором турбокомпрессора. Чем большую энергию имеют отработанные газы, тем быстрее будет вращаться турбина. Как следствие, компрессор тоже будет вращаться быстрее.

Турбина

- Всасываемый воздух

- Ротор компрессора

- Сжатый воздух

- Вход отработавших газы

- Ротор турбины

- Выход отработавших газов

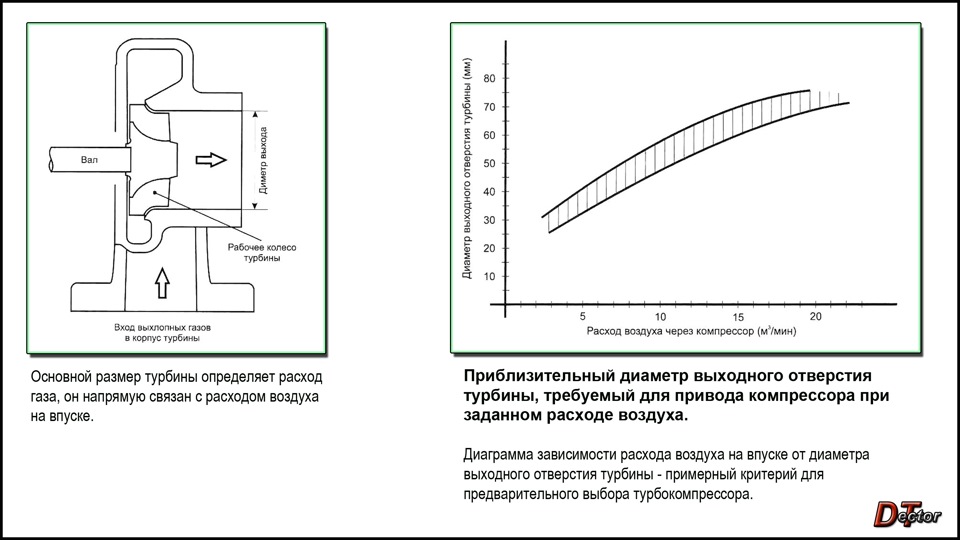

Турбина состоит из корпуса и ротора. Отработанные газы из выпускного коллектора двигателя попадают в приемный патрубок турбокомпрессора. Проходя по постепенно сужающемуся внутреннему каналу корпуса турбины, они ускоряются, а, пройдя имеющий форму улитки корпус, направляются к ротору турбины и приводят ее во вращение.

Отработанные газы из выпускного коллектора двигателя попадают в приемный патрубок турбокомпрессора. Проходя по постепенно сужающемуся внутреннему каналу корпуса турбины, они ускоряются, а, пройдя имеющий форму улитки корпус, направляются к ротору турбины и приводят ее во вращение.

Скорость вращения турбины определяется размером и формой канала в ее корпусе. Это напоминает поливочный шланг, чем больше вы перекрываете пальцем выходное отверстие, тем дальше бьет струя воды. Размеры турбины и ее корпуса зависят от конкретного двигателя.

Корпусы турбин значительно различаются в зависимости от сферы применения. Корпус турбины двигателя грузовика может быть разделен на два параллельных канала, поэтому на ротор воздействуют два потока отработанных газов.

При таком типе корпуса становится возможным использование импульсного движения потока газов и достижение резонансных явлений. Отсюда и обязательность разделения выпускных каналов для каждого цилиндра.

В корпусе турбины, имеющем двойной канал, каждый поток распределяется по всей поверхности ротора турбины. Другая конструкция корпуса с двумя каналами позволяет использовать импульсы давления (поток распределяется симметрично с каждой стороны ротора).

Другая конструкция корпуса с двумя каналами позволяет использовать импульсы давления (поток распределяется симметрично с каждой стороны ротора).

При варианте системы с постоянным давлением используется только энергия поступательного движения отработанных газов. При этом могут применяться только корпуса турбины с одним каналом. Этот вариант используется в корпусах с водяным охлаждением, которые применяются на судовых двигателях.

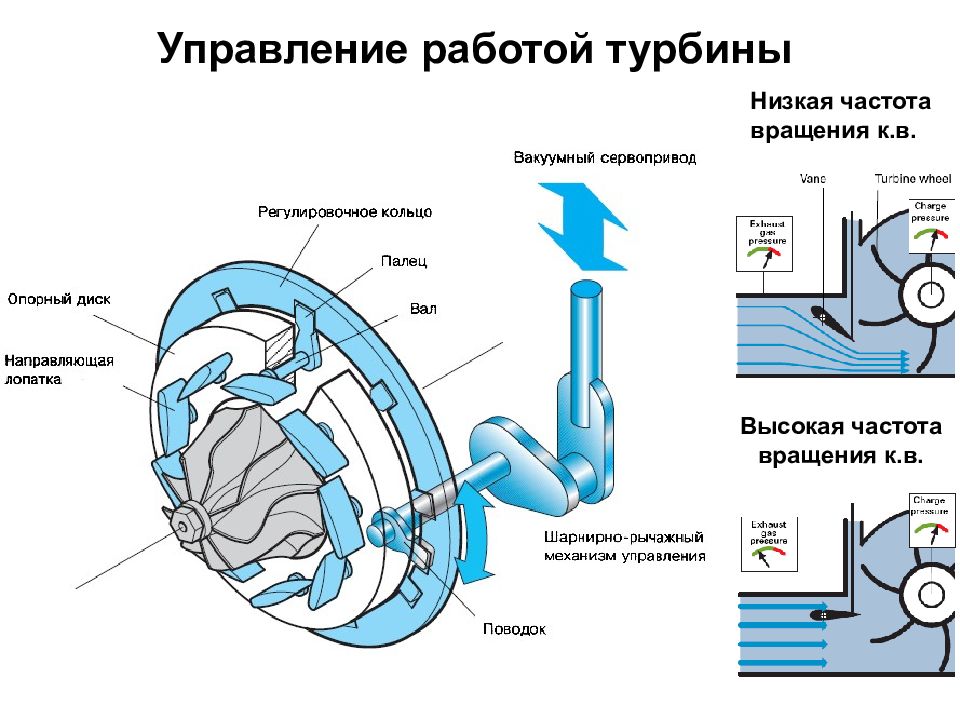

В турбокомпрессоры с большим объемом часто устанавливают дополнительное кольцо с направляющими лопатками. Оно облегчает создание постоянного потока отработанных газов на роторе турбины и делает возможным регулировку потока Корпус турбины отливается из сплава с высокой термостойкостью. Ротор турбины также изготавливается из высококачественных материалов, имеющих высокую температурную стон-кость. Ту часть, через которую входят отработанные газы, называют впуском, а идущую к выхлопной трубе — выпуском.

На оси жестко крепится ротор турбины. Материал оси отличается от материала, используемого для ротора турбины. Сборка этого соединения осуществляется следующим способом. Ось и ротор, вращающиеся в противоположных направлениях на очень большой скорости, прижимают друг к другу. Выделяющееся при трении тепло сплавляет их друг с другом, образуя неразъемное соединение. Ось в месте соединения пустотелая. Эта пустота затрудняет передачу тепла от ротора турбины к ее оси. На оси со стороны турбины имеется углубление, в котором располагается уплотнительное кольцо. Рабочая поверхность радиальных подшипников упрочняется и полируется.

Сборка этого соединения осуществляется следующим способом. Ось и ротор, вращающиеся в противоположных направлениях на очень большой скорости, прижимают друг к другу. Выделяющееся при трении тепло сплавляет их друг с другом, образуя неразъемное соединение. Ось в месте соединения пустотелая. Эта пустота затрудняет передачу тепла от ротора турбины к ее оси. На оси со стороны турбины имеется углубление, в котором располагается уплотнительное кольцо. Рабочая поверхность радиальных подшипников упрочняется и полируется.

Выступающий бортик, на который будет запрессовано кольцо, обрабатывается с высокой точностью.

На более тонкий конец оси устанавливается ротор компрессора; там имеется резьба, на которую навинчивается предохранительная гайка для закрепления ротора. После того, как ось изготовлена, она должна быть отбалансирована с максимально возможной точностью, прежде чем она будет установлена в корпус.

Компрессор

Компрессор состоит из корпуса и ротора. Размеры компрессора определяются количеством воздуха, требуемого для двигателя, и скоростью вращения турбины. Ротор компрессора жестко закреплен на оси турбины и, следовательно, вращается с той же скоростью, что и ротор турбины. Лопатки ротора компрессора, изготавливаемые из алюминия, имеют такую форму, что воздух засасывается через центр ротора.

Ротор компрессора жестко закреплен на оси турбины и, следовательно, вращается с той же скоростью, что и ротор турбины. Лопатки ротора компрессора, изготавливаемые из алюминия, имеют такую форму, что воздух засасывается через центр ротора.

Всасываемый таким образом воздух направляется к периферии ротора и при помощи лопаток отбрасывается на стенку корпуса компрессора. Благодаря этому воздух сжимается и через впускной коллектор попадает в двигатель. Корпус компрессора также изготовлен из алюминия.

Корпус подшипников

Смазка турбокомпрессора производится от системы смазки двигателя. Корпус оси образует центральную часть турбокомпрессора, расположенную между турбиной и компрессором. Ось вращается в подшипниках скольжения. Моторное масло по каналам проходит между корпусом и подшипниками, а также между подшипниками и осью. В большинстве турбокомпрессоров радиальные подшипники вращаются со скоростью, равной половине скорости оси.

В настоящее время появились конструкции, в которых подшипник неподвижен, а ось вращается в масляной ванне. Масло не только служит для смазки оси, но и охлаждает подшипники и корпус.

Масло не только служит для смазки оси, но и охлаждает подшипники и корпус.

Для уплотнения турбокомпрессора с двух сторон устанавливаются маслоотражательные прокладки. С двух сторон устанавливаются также уплотнительные кольца. Но, несмотря на то, что эти кольца помогают избежать утечек масла, они в действительности не являются уплотнительными прокладками. Их нужно рассматривать как элемент, затрудняющий утечку воздуха и газов между турбиной, компрессором и корпусом оси. В обычном режиме работы турбокомпрессора давление в турбине и компрессоребольше давления в корпусе оси. Часть газов из турбины и часть воздуха, сжатого в компрессоре, попадают в корпус оси и вместе с моторным маслом по сливному маслопроводу проходят в масляный картер двигателя.

Все масляные уплотнения динамического типа, т.е. работают на принципе разности давлений:

- Разница в диаметрах оси из-за действия центробежных сил образует разность давлений, что затрудняет просачивание масла к турбине.

- Со стороны турбины уплотнительные кольца расположены в выточках (как в корпусе оси, так и на самой оси).

Этот же принцип установки колец применен и со стороны компрессора. Уплотнительные кольца являются элементом, играющим главную роль в обеспечении герметичности. Кроме того, они передают тепло с оси на корпус

Этот же принцип установки колец применен и со стороны компрессора. Уплотнительные кольца являются элементом, играющим главную роль в обеспечении герметичности. Кроме того, они передают тепло с оси на корпус - Уплотнительное кольцо вращается с той же скоростью, что и ось. Благодаря имеющимся в нем трем отверстиям создается противодавление маслу.

- Внутренняя часть корпуса оси на уровне кольца имеет сложную герметическую форму для предотвращения просачивания масла к компрессору.

- Давление в компрессоре и турбине вытесняет масло в корпус. За счет центробежной силы за ротором компрессора образуется разрежение. Естественно, при работе компрессора могут иметь место утечки масла из корпуса оси в компрессор. Скорость вращения оси турбокомпрессора может быть настолько высокой, что избежать утечек масла, используя обычные манжеты (устанавливаемые, к примеру, в коробке передач), невозможно.

Поэтому в корпусе оси устанавливают несколько уплотнительных колец, используя разные методы для наиболее качественного уплотнения мест возможной утечки масла.

Вот некоторые из них:

Механический сливной маслопровод турбокомпрессора Garrett.

В этом компрессоре главную роль при уплотнении играет уплотнительное кольцо. Когда двигатель работает на малых оборотах либо без нагрузки, за ротором компрессора образуется область пониженного давления (разрежения). Масло и газы, которые находятся в корпусе оси, устремляются между задней пластиной и уплотнительным кольцом к компрессору.

Когда эта смесь проходит через отверстия кольца, масло, более тяжелое, чем газы, отбрасывается к наружной стороне кольца, но остается в корпусе оси, в то время как газы продолжают свое движение в компрессоре.

Таким образом, уплотнительное кольцо, которое вращается на большой скорости вместе с осью турбокомпрессора, действует как центробежный сепаратор масла.

Пластина для отвода масла.

Большинство производителей турбокомпрессоров в той или иной форме используют эту схему. Это неподвижная пластина, расположенная поперечно со стороны компрессора.

Масло, идущее от уплотнительных колец, стекает по внутренней стороне пластины вниз, то есть к отверстию для слива масла. Верхняя часть этой пластины имеет такую форму, которая позволяет ей находиться выше нормального уровня масла в корпусе.

В случае возможного образования разрежения в компрессоре газы засасываются легче, чем более тяжелое масло. Со стороны турбины проблема отвода масла не так важна, если принять во внимание, что в нормальных условиях давление в турбине всегда выше, чем в корпусе оси. При некоторых условиях эксплуатации может падать давление в турбине; в таком случае требуется установка пластины для отвода масла со стороны турбины.

Любая конструкция корпуса оси подразумевает необходимость максимального снижения теплообмена между турбиной с уплотнительными кольцами и компрессором. С этой целью со стороны турбины устанавливается термоизоляционная прокладка, а в корпусе оси имеется множество элементов для теплообмена. Например, в турбокомпрессорах Garrett для дизельных двигателей с марта 1989 года используется корпус оси, имеющий ребра охлаждения.

Статья подготовлена по материалам журнала «Автосервис».

Air Turbine Tools® — станок с ЧПУ, фрезерные станки, комплекты пневматических инструментов, шлифовальный карандаш

Революционные высокоскоростные прецизионные инструменты Air Turbine Tools® переопределяют стандарты производительности для современных высокоскоростных ручных инструментов, двигателей и шпинделей. От ЧПУ, робототехники и других навесных систем до операций ручной чистовой обработки — уникальная технология, использованная при разработке и производстве этих продуктов, обеспечивает более чистое резание, более высокую производительность и устраняет проблемы, связанные с традиционными инструментами.Принадлежности для смены инструмента позволяют легко интегрировать Air Turbine Spindles® в любой станок с ЧПУ (DMG, Haas, Robodrill, Doosan, Okuma, Makino, Mazak, Fanuc, Hurco, Brother и т. Д.). Фрезерование со скоростью 1500 дюймов / мин (38100 мм / мин) с без рабочего цикла.

| Обзор высокоскоростных шпинделей Более быстрое производство — шпиндели, работающие с постоянной скоростью от 25 000 до 90 000 об / мин и мощностью до 1,40 л.с. (1,04 кВт), поддерживают постоянную высокую скорость и крутящий момент при переменной нагрузке.Фрезерование со скоростью 1 500 дюймов / 3 800 см в минуту с более тонкой обработанной поверхностью и точностью 2 микрона. Более 40 шпинделей — легко монтируются, не требуют обслуживания, не требуют смазки, обеспечивают более качественную отделку и более высокую скорость подачи. Всего две движущиеся части: запатентованная турбина и керамические подшипники. Нет шестерен, лопастей или щеток, которые могут термически расшириться и сгореть. Низкий уровень вибрации, сверхтихий, безмасляный шпиндель с прямым приводом для большей надежности в режиме 24/7. |

Обзор опор двигателя Выбирайте мощную компактную герметичную серию Steel для регулируемых 65 000 об / мин и мощности до 0,95 л.с. Готов для токарных, швейцарских автоматов, робототехники и стационарного оборудования. Допуск h7 + Монтажный диаметр от 20 мм до 40 мм со шлангом. Идеально подходит для маркировки, сверления, фрезерования, чистовой обработки и многого другого на постоянной высокой скорости и сверхточности. Постоянная высокая скорость и крутящий момент под нагрузкой делают серию Aluminium идеальной для роботизированной чистовой обработки или фрезерования металлов, а также резки пластика, керамики, композитов или дерева. Серия HD включает сверхпрочные подшипники в жестком корпусе из нержавеющей стали, который легко устанавливается. |

Обзор ручных инструментов Революционные инструменты Air Turbine Tools® решают проблемы ручного управления.Уменьшите риск травм и повторяющихся нагрузок на руки и руку. Инструменты Air Turbine Tools®, составляющие всего 6 унций (0,17 кг), также имеют малый вес.Сняты ограничения по рабочему времени на производстве. Уровень звука менее 65 дБА защищает ваш слух. Не распыляйте масляный туман на лицо с помощью безмасляных инструментов Air Turbine Tools®. Мощность до 1,40 л.с. (1,04 кВт) поддерживает высокую скорость вращения для оптимизации режущего действия. Просто подключите воздух под давлением 6,2 бар. |

Эти шпиндели воздушной турбины, инструменты воздушной турбины, двигатели воздушной турбины — все продукты компании Air Turbine Technology, Inc. Предназначенные для работы шпинделя с ЧПУ или шпинделя станка с ЧПУ с революционным пневматическим двигателем, шпиндели воздушной турбины предназначены для работы с chiron, dmg moro seiki, doosan, fadal, emco, haas, hardinge, hartford, hermle, harco, hwacheon, kitagawa , makino, mazak, okuma, romi и многие другие станки с ЧПУ. Также совместим с станками Brother, Fanuc, Haas, Matrix и другими метчиками для фрезерования с ЧПУ с нашими высокоскоростными прецизионными пневматическими шпинделями. Наши воздушные турбинные двигатели — это высокоскоростные, эффективные пневматические двигатели.Эти пневматические двигатели предназначены для токарного станка, робота, механической обработки, удаления заусенцев, чистовой обработки, фрезерования, сверления и фрезерования, очень универсальное крепление для приспособлений. Мы также производим ручные инструменты с воздушными турбинами, такие как инструменты для гравировки, чистовые инструменты, шлифовальные станки, инструменты для карандашей, инструменты для фрезерования и маркировки.

Предназначенные для работы шпинделя с ЧПУ или шпинделя станка с ЧПУ с революционным пневматическим двигателем, шпиндели воздушной турбины предназначены для работы с chiron, dmg moro seiki, doosan, fadal, emco, haas, hardinge, hartford, hermle, harco, hwacheon, kitagawa , makino, mazak, okuma, romi и многие другие станки с ЧПУ. Также совместим с станками Brother, Fanuc, Haas, Matrix и другими метчиками для фрезерования с ЧПУ с нашими высокоскоростными прецизионными пневматическими шпинделями. Наши воздушные турбинные двигатели — это высокоскоростные, эффективные пневматические двигатели.Эти пневматические двигатели предназначены для токарного станка, робота, механической обработки, удаления заусенцев, чистовой обработки, фрезерования, сверления и фрезерования, очень универсальное крепление для приспособлений. Мы также производим ручные инструменты с воздушными турбинами, такие как инструменты для гравировки, чистовые инструменты, шлифовальные станки, инструменты для карандашей, инструменты для фрезерования и маркировки. Air Turbine производит ручные инструменты, шлифовальные машины, карандашные инструменты, инструменты для удаления заусенцев, инструменты для отделки, которые представляют собой инструменты с низким уровнем вибрации, прецизионные инструменты и эргономичные инструменты. Эти инструменты представляют собой рабочие инструменты, легкие инструменты с воздушным турбинным двигателем.Двигатели Air Turbine не требуют масла, не имеют шестерен или лопастей для обеспечения надежности. Сделано в США.

Air Turbine производит ручные инструменты, шлифовальные машины, карандашные инструменты, инструменты для удаления заусенцев, инструменты для отделки, которые представляют собой инструменты с низким уровнем вибрации, прецизионные инструменты и эргономичные инструменты. Эти инструменты представляют собой рабочие инструменты, легкие инструменты с воздушным турбинным двигателем.Двигатели Air Turbine не требуют масла, не имеют шестерен или лопастей для обеспечения надежности. Сделано в США.

V2V: что такое связь между автомобилями и как они работают?

Этот сайт может получать партнерские комиссии за ссылки на этой странице. Условия эксплуатации. Связь между транспортными средствами на этой неделе стала еще на шаг ближе к реальности благодаря планам администрации Обамы по продвижению этой технологии.В объявлении от 3 февраля излагается набор предлагаемых правил, которые будут объявлены для комментариев к тому времени, когда эта администрация уйдет в 2017 году, с надеждой, что примерно в 2020 году автомобили будут общаться друг с другом и предупреждать водителей о предстоящих дорожных опасностях. То, что произошло на этой неделе, было планом Национальной администрации безопасности дорожного движения.

То, что произошло на этой неделе, было планом Национальной администрации безопасности дорожного движения.

Проще говоря, первое поколение систем V2V будет предупреждать водителя, но не берет на себя управление автомобилем. Более поздние реализации улучшат торможение или объезд препятствий и в конечном итоге объединятся с беспилотными автомобилями.Вот наше краткое изложение технологий V2V и некоторые их последствия…

Что такое V2V?

Связь между автомобилями (V2V) представляет собой беспроводную сеть, в которой автомобили отправляют друг другу сообщения с информацией о том, что они делают. Эти данные будут включать скорость, местоположение, направление движения, торможение и потерю устойчивости. В технологии связи между транспортными средствами используются специальные средства связи малого радиуса действия (DSRC) — стандарт, установленный такими организациями, как FCC и ISO.Иногда это описывается как сеть Wi-Fi, потому что одна из возможных частот — 5,9 ГГц, которая используется Wi-Fi, но точнее сказать «как WiFi». Дальность действия составляет до 300 метров или 1000 футов или около 10 секунд на скоростях шоссе (а не 3 секунды, как говорят некоторые отчеты).

Дальность действия составляет до 300 метров или 1000 футов или около 10 секунд на скоростях шоссе (а не 3 секунды, как говорят некоторые отчеты).

V2V будет ячеистой сетью, то есть каждый узел (автомобиль, интеллектуальный сигнал трафика и т. Д.) Может отправлять, захватывать и повторно передавать сигналы. От пяти до 10 переходов в сети можно будет определить условия трафика на милю впереди. Этого времени достаточно, чтобы даже самый отвлеченный водитель снял ногу с педали газа.

На первых автомобилях предупреждения V2V могут приходить к водителю в виде предупреждения, например, в виде мигающего красного светового сигнала на приборной панели или желтого, а затем красного предупреждений об обострении проблем. Это может указывать на направление угрозы. На данный момент все это подвижно, поскольку V2V по-прежнему представляет собой концепт с несколькими тысячами рабочих прототипов или модернизированных тестовых автомобилей. Большинство прототипов дошли до стадии, когда автомобили тормозят и иногда объезжают опасные места. Почему? Для депутата или журналиста гораздо интереснее видеть машину, которая останавливается или поворачивает, а не машину с мигающим светом.

Почему? Для депутата или журналиста гораздо интереснее видеть машину, которая останавливается или поворачивает, а не машину с мигающим светом.

Светофоры или другие стационарные устройства называются V2I, или транспортным средством для инфраструктуры. Часто их просто сворачивают в «зонтик V2V», чтобы избежать слишком большого количества TLA (трехбуквенных сокращений). У некоторых автопроизводителей есть свои собственные термины для V2V, такие как Car-to-X, которые охватывают другие автомобили и инфраструктуру. Существует также толчок к термину «Интернет автомобилей», обыгрывающему «Интернет вещей», а также к более широкому термину «подключенный автомобиль», который также охватывает телематику, и популярный в прессе термин «говорящая машина».«V2V кажется выигрышной фразой.

Следующая страница: Не беспилотный автомобиль… пока что

Toyota Sports 800 Газотурбинный гибрид

04 августа 2017 г.

Toyota Sports 800 Газовая турбина-гибрид

Старт газотурбинного проекта

Проект начался в 1965 году. Гибридная система была принята в качестве меры для установки газовой турбины, которая неэффективна при небольших нагрузках, на автомобиле.

Гибридная система была принята в качестве меры для установки газовой турбины, которая неэффективна при небольших нагрузках, на автомобиле.

Гибридная система, требующая энергоемких компонентов. Газовая турбина компактна и легка, поэтому подходит для гибридной системы.

Процесс разработки

Из чего спорткар Тойота гибрид

После разработки системы в 1969 году был выпущен автомобиль с этой системой.

Эксперимент с газотурбинным гибридом Century был показан на 21 Токийском автосалоне в 1975 году.

Компоненты газотурбинного гибрида Toyota Sports 800 были показаны на 22 Токийском автосалоне. в 1977 г.

Разработка гибридного газотурбинного автомобиля с аккумуляторной батареей продолжалась до 1983 года. Однако одновальный газотурбинный автомобиль, в котором использовалась гибридная система, содержал много компонентов, которые требовали доработки; по этой причине Toyota решила сосредоточить разработку на двухвальном газотурбинном автомобиле, в котором эти компоненты не использовались. Таким образом, именно в этот момент разработка гибридной системы и разработка газотурбинного двигателя расходились.

Таким образом, именно в этот момент разработка гибридной системы и разработка газотурбинного двигателя расходились.

Системный поток

Общая структура

Технические характеристики

| Гибридный автомобиль | Базовый автомобиль | |

| Длина (мм) | 3,580 | ← |

| Ширина (мм) | 1,465 | ← |

| Высота (мм) | 1,175 | ← |

| Снаряженная масса (кг) | 1 000 | ← |

Мощность двигателя (кВт [л. с.]) с.]) | 22 [30] | 52 [71] |

| Привод | RWD (Задний привод) | ← |

| Трансмиссия | 2 скорости | 4 скорости |

| Экономия топлива HFED (км / прав) LA4 (км / прав) | 17.7 13,9 | 20,9 16,5 |

Этот же принцип установки колец применен и со стороны компрессора. Уплотнительные кольца являются элементом, играющим главную роль в обеспечении герметичности. Кроме того, они передают тепло с оси на корпус

Этот же принцип установки колец применен и со стороны компрессора. Уплотнительные кольца являются элементом, играющим главную роль в обеспечении герметичности. Кроме того, они передают тепло с оси на корпус Встроенные держатели инструментов CAT, BT, HSK и DIN с новой опцией Auto Changer для интеграции в ваш VMC.

Встроенные держатели инструментов CAT, BT, HSK и DIN с новой опцией Auto Changer для интеграции в ваш VMC.