Полировка кузова автомобиля своими руками / Кузов автомобиля / kangaru.ru

Пара советов, или что НЕ нужно делать при полировке:

— Не делайте полировку в пыльных и ветреных местах! От только что нанесенной полироли не будет толка, ведь она тут же соберет на себя всю мелкую пыль, принесенную погодой.

— Машина не должна находиться под прямыми солнечными лучами и корпус не должен быть разогрет, так как нельзя использовать полироль на нагретых поверхностях во избежание разводов и пятен.

— Корпус не должен быть разогрет, так как нельзя использовать полироли при высокой температуре, влажности, в холодную погоду и при ярком солнце!

— Не нужно наносить полироль после каждой мойки, обычно защитный слой держится на машине более месяца.

— Каждый из представленных полиролей можно использовать как самостоятельное средство.

Убираем царапины с помощью абразивного полироля Rubbing Compound

Итак, в первую очередь убираем царапины и боремся с помутневшим кузовом.

Как мы наносим Сompound:

— Вымойте и высушите кузов автомобиля. Советы и хитрости по мойке кузова читайте здесь.

— Для защиты декоративных элементов кузова, перед полировкой надо оклеить малярным скотчем все пластиковые и резиновые детали, а также щели на кузове автомобиля. Так как после полного высыхания, полироль на этих участках может проявиться в виде матовых налетов, которые не так просто будет удалить. Для облегчения очистки от полироли, заклеим и края стекол.

— Зрительно разделите машину на основные участки – крыша, двери, капот, и каждую из этих частей поделите еще на несколько участков – так обрабатывать поверхность будет намного проще. Не стоит пытаться обработать за раз весь корпус, так как средства для полировки успеют засохнуть и удалять их будет затруднительно.

— Нанесите немного полироля RubbingCompound на губку или текстильную салфетку (не наносите на губку много полироля, иначе очистить поверхность будет проблематично) и легкими движениями разотрите его по автомобилю в выбранном участке, пока полироль не будет едва заметен, а губка не начнет с легкостью двигаться по поверхности.

— Старайтесь полировать так, чтобы последующий ряд минимально наплывал на предыдущий, в идеале они должны пройти параллельно.

— Полируйте поверхность в продольном и поперечном направлениях. Не делайте круговых движений — это может привести к неравномерной полировке!

— Далее, используя специальную варежку из микрофибры для полировки EasyTexPolishingGlove, тщательно уберите все остатки средства с кузова до полного исчезновения. Важно работать именно сухой варежкой (салфеткой или тряпкой). Не оставляйте средство на поверхности надолго – избавиться от него потом будет сложно.

— Просмотрите обработанный участок на свет. Если царапин не осталось – переходите к следующей детали, если видны шероховатости – повторите полировку.

Если царапин не осталось – переходите к следующей детали, если видны шероховатости – повторите полировку.

— Помните, что если переусердствовать, то можно и повредить покрытие кузова. Поэтому используйте абразивный полироль без фанатичности.

— Таким образом, полная восстанавливающая полировка всего кузова займет от трех часов в зависимости от состояния и габаритов вашей машины

— Всего одной банки полироля хватает на 2-3 применения.

Если у вас есть дрель:

— Используйте ее для ускорения процесса. Для этого примените специальные насадки, которые продаются в строительных или авто магазинах.

— Принцип работы тот же, что и при полировке вручную.

— Нюанс: полировальный диск всегда прижимайте к обрабатываемой поверхности равномерно и с одинаковыми усилиями, так как если диск располагать под углом, это может спровоцировать образование пятен и потертостей, видимых переходов от одного участка к другому.

— Использование дрели существенно сэкономит ваше время.

Завершен самый сложный и долгий этап полировки кузова авто. Итог работы с абразивным полиролем: убраны шероховатости и царапинки с покрытия. Как бонус: это средство уберет въевшийся гудрон, чужую краску, маркеры и другие загрязнения.

Если на вашей машине есть глубокие сколы, то их можно убрать с помощью средства-карандаша «TouchupPaint».

Это средство скрывает более явные дефекты, которые повредили краску. Но, естественно, если царапина глубиной в пол ногтя, то это средство вам, увы, не поможет.

Как использовать средство смотрите здесь>>

Делаем защитную полировку кузова с помощью средства Cosmic

После проведения восстановительной полировки кузов будет выглядеть как новый. Однако, если автомобиль постоянно эксплуатируется, то это продлится совсем недолго (несколько недель). Для того чтобы восстановительная полировка имела смысл, и результат от нее сохранился надолго,сразу после нее необходимо проводить защитную полировку.

Для защитной полировки используйте средство Cosmic. Это полироль, который не только чистит и придает блеск, но еще и защищает кузов вашего авто от дождя, солнечных лучей и выхлопных газов. При этом он очень прост в применении. Все благодаря уникальному составу, а именно натуральному воску карнауба и минеральным добавкам. Они формируют на поверхности кузова плотную защитную оболочку, которая покрывает кузов авто пленкой, защищающей ваш автомобиль от разных влияний окружающей среды – от ультрафиолета, не давая выгорать краске, до средств дорожных служб, не позволяя разъедать краску.

Приступайте к защитной полировке кузова:

— Нанесение этого полироля должно быть очень быстрым.

— Нанесите полироль полностью на весь кузов с помощью губки.

— Равномерно и энергично распределите полироль по поверхности тонким и однородным слоем, не допуская открытых мест.

— Подождите, пока средство высохнет (10–15 минут) и образует единое защитное покрытие.

— Начисто протрите кузов автомобиля с помощью сухой варежки из микрофибры EasyTexMulti-PolishingGlove, удалив остатки средства.

— Внимание: не оставляйте полироль на поверхности на долгое время во избежание появления пятен!

— Наносите очень аккуратно при полировке стыков деталей и мест соприкосновения пластика и металла, так как после высыхания полироль будет достаточно трудно удалить из щелей и пластика.

— Весь процесс нанесения защитного полироля в среднем занимает 30-40 минут.

— Одной банки такого средства хватит на большое количество полировок.

Придаем кузову блеск жидким воском Higlo wax

На заключительном этапе используйте жидкий воск Higlo wax от Kangaroo — «экспресс» полироль в виде спрея, который придаст вашему авто дополнительный блеск после защитной полировки. Его можно сравнить с воском, который наносят на кузов в автосервисах. Эффект длится до первой мойки, но и наносится средство очень быстро.

Полироль Higlo wax можно наносить как на мокрый, так и на сухой кузов:

— Встряхните флакон с полиролем и распылите средство на поверхности кузова.

— И разотрите его микрофибровой тряпкой до блеска круговыми движениями.

— На обработку всего авто уходит всего 20 минут.

Полировка окончена!

Мы убрали царапины, мелкие шероховатости, сколы, придали блеск и сохранили эффект. Теперь ваша машина должна заблестеть, как зеркало!

Самым простым тестом своей работы может стать обыкновенное ведро с водой.

Облейте отполированную часть кузова, вы должны увидеть, что вода собирается в крупные капли и свободно скатывается с машины.

Если вы решили сделать полировку самостоятельно, выбирайте выходной день, так как полировка занимает много времени, но она того стоит!

Смотрите видео-ролик «Как сделать полировку кузова автомобиля своими руками»

Сверкающего вам автомобиля!

Большой секрет перекупщиков: как распознать битую машину? | 74.ru

Подготовка поверхности к окраске в малярном цехе

После восстановления геометрии детали отправляются в малярный цех, а здесь – множество своих тонкостей. Поверхность готовят к покраске, грунтуют, тем временем колеровщики подбирают цвет, смешивают краски. После нанесения эмали кузов отправляется в сушильную камеру. А затем – в арматурный цех на финальную сборку.

Поверхность готовят к покраске, грунтуют, тем временем колеровщики подбирают цвет, смешивают краски. После нанесения эмали кузов отправляется в сушильную камеру. А затем – в арматурный цех на финальную сборку.

Работа по восстановлению кузова требует большой скрупулезности, а хороший кузовщик или маляр – это почти человек искусства.

Хуже битой…

Самое худшее, что может случиться с покупателем пробежного авто, – это приобретение залогового автомобиля. Прецедентов полно. Человек покупает автомобиль, ставит на учет, ездит год-другой, а затем приставы изымают машину, поскольку она, например, находится в залоге по автокредиту или другому долгу, который не был выплачен в срок предыдущим хозяином. Крайним остается последний владелец – автомобиль конфискуется через суд и продается с аукциона в пользу банка. Шансы вернуть хотя бы деньги есть, но препон на пути будет немало. Мошенникам, продавшим залоговый автомобиль, грозит уголовное наказание, но пострадавшему от этого не легче: как правило, деньги ему не возвращают.

Парадокс в том, что гарантированных способов защититься от такой ситуации практически нет: единого реестра залоговых машин не существует, равно как и особых отметок в свидетельстве о регистрации или ПТС. При покупке автомобиля в кредит ПТС обычно остается в банке, но владельцу не составляет труда получить копию в ГИБДД по причине якобы утери. Некоторые банки то ли по умыслу, то ли «случайно» принимают на хранение копии ПТС.

Как снизить риски? Стопроцентно надежного пути нет, но подозрения должна вызывать машина, которая приобретена недавно и тут же выставлена на продажу; у которой вместо ПТС – его дубликат, выданный в связи с утерей (смотрите графу «Особые отметки»). Попросите у владельца документы об оплате, по которым можно судить, был ли автомобиль приобретен в кредит или за наличный расчет (впрочем, это не мешает перезаложить машину позже для получения нового кредита). И разумеется, не игнорируйте внутреннее чутье: если продавец кажется подозрительным, иной раз лучше отказаться от покупки, чем лишиться и денег, и машины.

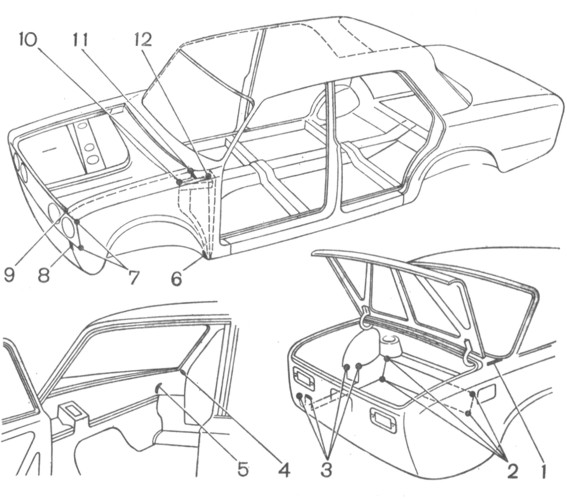

Алгоритм поиска следов кузовного ремонта

- Проверяем, снимался ли лючок бензобака. Если да, уточняем у владельца, для какой цели.

- Ищем на кузове сколы и микроцарапины: если машина в эксплуатации несколько лет, но кузов идеальный, возможно, его недавно перекрашивали.

- При хорошем освещении ищем несовпадение цвета между отдельными деталями, переходы оттенка или цветовые пятна, для чего обходим автомобиль кругом.

- В подозрительны местах при взгляде вдоль поверхности определяем наличие шагрени. (микронеровностей ЛКП), проверяем, не «играет» ли поверхность на свету.

- Внимательно изучаем равномерность и симметричность кузовных зазоров.

- Проверяем легкость и звук закрывания всех дверей, крышки багажника и капота.

- Оцениваем качество сварных швов (точек) и аккуратность нанесения герметика.

- Проверяем крепежные элементы: болты, заклепки, пистоны. Нет ли поврежденных, замененных, нестандартных или неокрашенных деталей? Не болтаются ли обшивки интерьера?

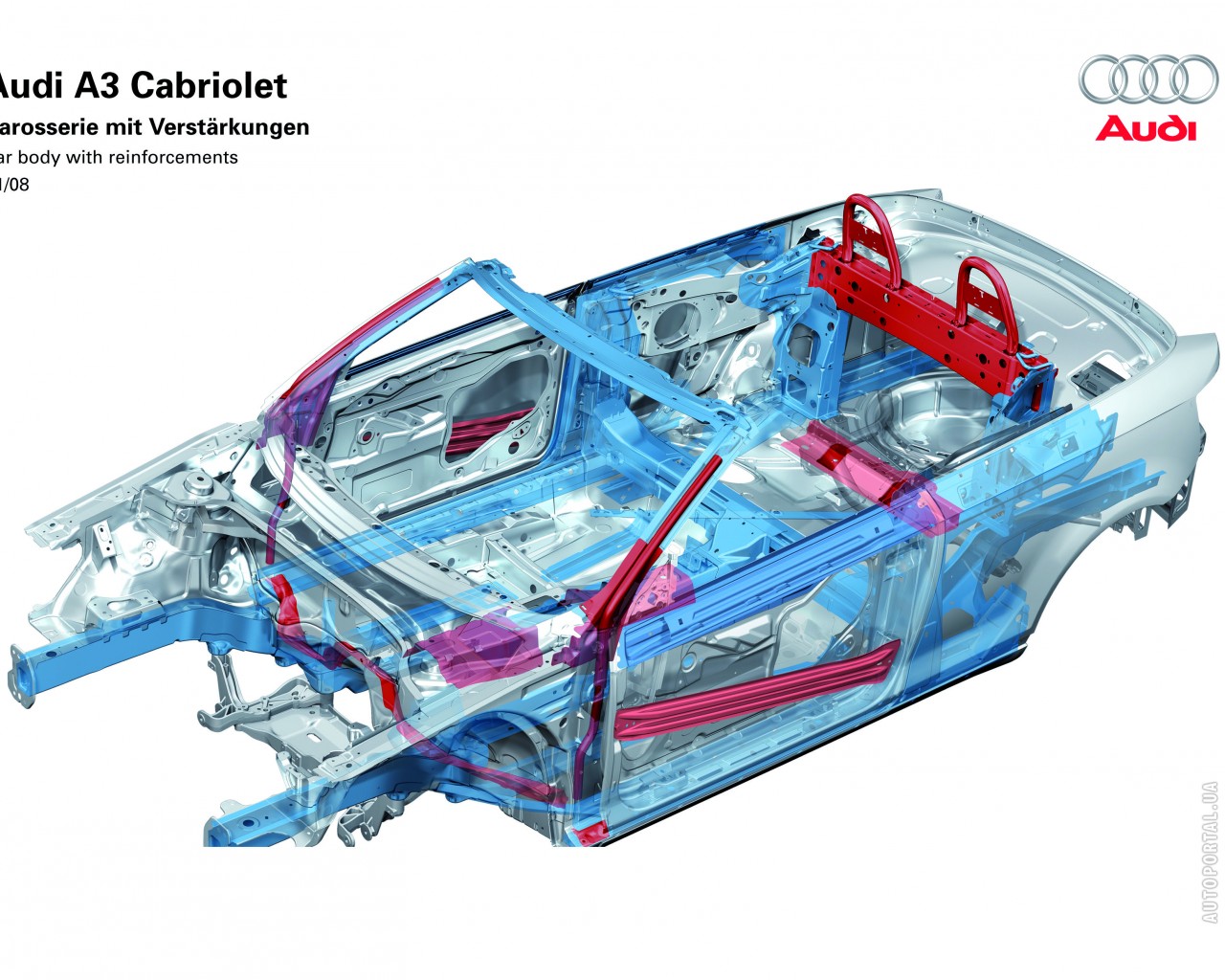

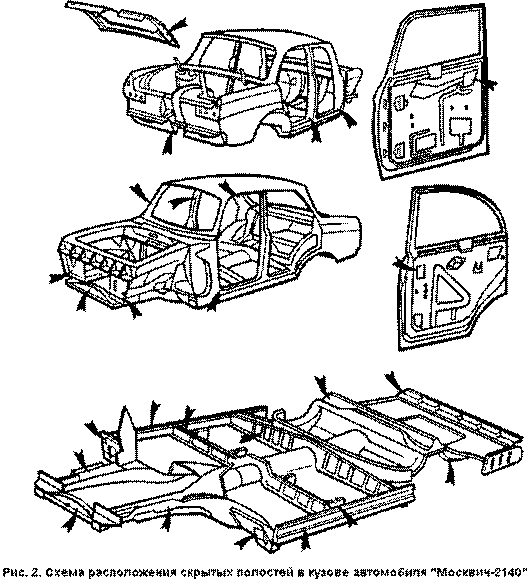

- Особое внимание уделяем скрытым полостям, например, подкапотному пространству, дну багажного отсека и обратной стороне задних крыльев.

- Ищем наличие следов от полировочной пасты или краски на неокрашиваемых деталях, особенно, на резиновых уплотнителях.

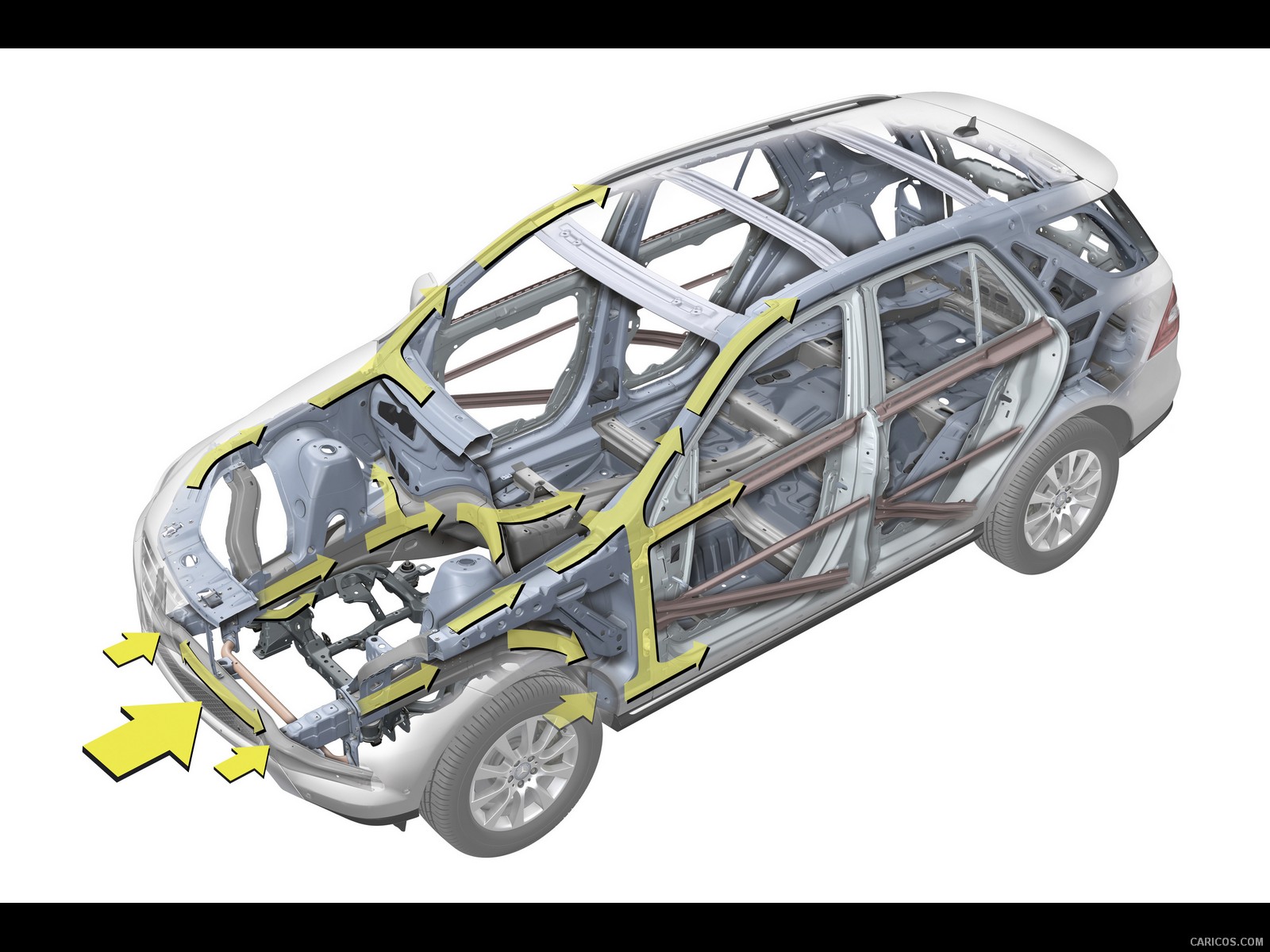

В случае сомнений требуем инструментальной диагностики автомобиля. В идеале стоит проверить геометрию кузова, функциональность ходовой части, состояние тормозной системы и рулевого управления, продиагностировать двигатель и проверить информацию о сработке систем безопасности.

Выбрать добротный подержанный автомобиль вы можете с помощью сервиса «Автообъявления» на нашем сайте.

Благодарим специалистов отдела трейд-ин и кузовного цеха компании «Форд Центр Восток» за помощь в подготовке материала.

Подробнее об услуге Trade In.

Вопросы от клиентов и ответы на них

На ваши вопросы отвечает Евгений Павлович Митрохин, старший специалист по кузовному ремонту. Опыт работы на этой должности: 17 лет. Самый старший и профессиональный сотрудник в нашем центре.От чего зависит цена ремонта кузова в мастерской?

Разумеется, стоимость зависит от марки вашего авто, точнее от того, насколько дорогие запчасти к нему необходимы.

Сколько может длиться кузовной ремонт при средней степени повреждения?

Процесс ремонта и восстановления автомобильной поверхности может занять неделю-две в мастерской. Если вы решили осуществить это самостоятельно, тогда придется уделить автомобилю где-то месяц внимания.

Должны ли сотрудники автосервиса помыть и почистить машину, если она была отдана им для починки кузова?

Так делают далеко не везде, а должны бы. Прежде чем машина вернется к своему законному владельцу, сотрудниками СТО она должна быть приведена в полагающий вид, даже если привезли ее не в самом чистом состоянии. Деньги за такую услугу, как правило, не берутся.

Может ли кузовной ремонт каким-то образом улучшить общее состояние авто или ухудшить его?

Ремонт кузова действительно содействует улучшению работы авто.

Насколько должен быть поврежден кузов, чтобы его невозможно было восстановить?

Конкретного определения нет. Просто в некоторых случаях количество вмятин и царапин превышает все нормы, тогда в мастерской вам сразу объявят — требуется замена кузова.

Как удалить царапины с поверхности кузова?

На сегодняшний день большой популярности приобрел знаменитый и известный почти всем маркер для удаления царапин с авто. Но на самом деле не все так прекрасно и хотя мало понимающие в автомобильном деле женщины с радостью покупают такие «подарочки» своим мужьям, те не приходят в дикий восторг от такого презента, ведь уже после первой попытки исправить какую-то даже крошечную царапину понимают бесполезность такой покупки. Лучше всего обращаться к профессионалам.

Где чаще всего появляются повреждения после столкновения бампером?

Как ни странно, но на крыше.

Что значит если при столкновении на красочном покрытии автомобиля лишь образовались трещины, а больше никаких повреждений не замечено?

В таком случае практически стопроцентная гарантия, что внутри авто тоже повреждено. Треснувшая в нескольких местах краска, которая непосредственно до момента столкновения была нормальной, практически всегда обозначает повреждение внутренних деталей машины.

Как произвести диагностику состояния кузова, не имея навыков и умений?

Ответ один — никак. Если не умеете анализировать состояние автомобиля и чинить его, то на ремонте кузова уж точно учиться не стоит. А уж если знаниями о ремонтных работах обладаете весьма глубокими, то диагностировать состояние авто все равно лучше доверьте профессионалам. Это обойдется совсем недорого, зато починка будет происходить более целенаправленно.

Это обойдется совсем недорого, зато починка будет происходить более целенаправленно.

Визуальный осмотр — эффективный ли метод диагностики?

Разумеется, что нет. Простым осмотром в таком деле явно не обойтись. В некоторых автомастерских используется высокотехнологичное оборудование, чтобы максимально точно определить отклонение каждой детали и иметь возможность отремонтировать все до мелочей.

Преимущества ремонта в автосервиса — есть ли они?

Безусловно да. Давайте посчитаем минусы и плюсы, возможно так будет понятней. Из минусов в голову приходит лишь цена, конечно же это дороже, чем делать все самому, но теперь переходим к плюсам, которых, кстати, значительно больше. Для начала стоит сказать о том, что ремонт будет выполнен профессионально, машина будет качественно отремонтирована и покрашена. По вашему желанию сотрудники мастерской могут дать рекомендации касательно, скажем, покраски вашей машины самостоятельно, так сказать на будущее. А также к плюсам относится гарантия, которую выдают большинство сервисов. Гарантия ремонта длится от полугода до года.

Гарантия ремонта длится от полугода до года.

Возможно ли отреставрировать деформированный кузов или нужно непременно менять его?

В некоторых случаях деформация может быть несущественной, тогда можно обойтись просто рихтованием и корректировкой повреждений, а уже потом осуществляется покраска. Во всех остальных случаях следует менять поверхность на новую.

В случае замены кузова важно ли, чтобы детали были того же производителя, что и автомобиль, то есть оригинальными?

Особо острой необходимости в этом нет и если уж никак не получается найти именно таких деталей, можно взять другие от другой фирмы. Но желательно все же запчасти приобретать той же марки, то и машина. Тогда работа вашего четырехколесного друга будет более исправной.

Оклейка кузова глянцевыми пленками в Москве

Телефон: +7 (495) 323-93-99

Ежедневно с 9:00 до 20:00

Если хочется существенно изменить

внешний вид автомобиля, придав ему индивидуальности или просто изменив цвет, то

вовсе не обязательно становиться в очередь на покраску. Есть более быстрое,

недорогое и несложное решение – оклейка глянцевыми плёнками.

Есть более быстрое,

недорогое и несложное решение – оклейка глянцевыми плёнками.

При этом глянцевые плёнки способны сделать внешний вид кузова даже более индивидуальным и оригинальным, чем покраска! Виниловому полотну вовсе не обязательно быть просто равномерно окрашенным. Различные текстуры (например, «карбон»), фактуры, эффект «хамелеон» или металлик – всё это способно сделать эстетику авто действительно необычным и впечатляющим.

И при всех этих преимуществах глянцевые плёнки обладают ещё одним немаловажным достоинством – они защищают «родное» лакокрасочное покрытие кузова от негативных внешних факторов. Например, от царапин из-за пыли, летящего гравия, веток кустов и деревьев во дворах, когтей дремлющей на тёплом капоте кошки или ключей в руках недоброжелателя.

5 преимуществ оклейки автомобиля глянцевыми плёнками

Мы используем наиболее высококачественные глянцевые плёнки из винила и других полимерных материалов производства компаний 3M, Oracal, KMPF и Hexis. Они известны превосходной цветопередачей, высокой надёжностью и долговечностью. Решения от этих производителей обладают сразу несколькими важными достоинствами:

Они известны превосходной цветопередачей, высокой надёжностью и долговечностью. Решения от этих производителей обладают сразу несколькими важными достоинствами:

- Адекватная цена. Стоимость оклейки – даже всего кузова – значительно ниже, чем перекраски. Можно переклеивать винил хоть каждые несколько месяцев, постоянно меняя цвет и внешний вид, без ущерба для бюджета;

- Быстрое нанесение. Винил наклеивается за один день, без разборки кузова и других сервисных операций. Автомобиль готов к эксплуатации сразу после нанесения, не нужно ждать высыхания;

- Обратимость процесса. Если текущая эстетика надоела, хочется вернуться к заводскому цвету автомобиля или поменять её на покрытие какого-нибудь другого оттенка – это также можно сделать за один день. Винил легко снимается, не повреждая ЛКП;

- Защита лакокрасочного покрытия. Покрытие способно предотвратить появление царапин и трещин на кузове. Кроме того, оно защищает от контактов с агрессивными химикатами, такими как противоснежные реагенты;

- Надёжность и долговечность.

Цвета и фактуры

устойчивы к действию ультрафиолета, поэтому сохраняются на длительное время.

Полимерный клей надёжно фиксирует покрытие на кузове, не пропуская влагу и

пыль, и не допуская отсоединения. Даже через годы плёнка и автомобиль будут

выглядеть так, будто они только что с завода.

Цвета и фактуры

устойчивы к действию ультрафиолета, поэтому сохраняются на длительное время.

Полимерный клей надёжно фиксирует покрытие на кузове, не пропуская влагу и

пыль, и не допуская отсоединения. Даже через годы плёнка и автомобиль будут

выглядеть так, будто они только что с завода.

При наклеивании мы учитываем все конструкционные и аэродинамические особенности кузова автомобиля, поэтому плёнка ложится ровно и аккуратно – как второй слой лакокрасочного покрытия.

Глянцевая плёнка для маскировки повреждений ЛКП

Глянцевые плёнки можно использовать не только для придания свежего и индивидуального внешнего вида автомобилю, но и для маскировки повреждений ЛКП. Например, потёртостей после ДТП или масштабных царапин, оставшихся после того, как дети разрисовали машину куском кирпича.

Глянцевая плёнка аккуратно

ложится поверх повреждённого лакокрасочного покрытия, скрывая царапины,

трещины, следы коррозии и другие дефекты. И при этом она дополнительно защищает

детали кузова. Повреждения ЛКП могут стать очагами коррозии, особенно при

контакте с едкими реагентами – а виниловое полотно предотвратит разрушительное

воздействие химикатов и влаги.

Повреждения ЛКП могут стать очагами коррозии, особенно при

контакте с едкими реагентами – а виниловое полотно предотвратит разрушительное

воздействие химикатов и влаги.

Наши специалисты способны подобрать плёнку аккуратно в тон остальному ЛКП машины, так что оклейка не будет заметна.

Профессиональная оклейка автомобилей глянцевой плёнкой

В студии автодетейлинга «А1 Авто» мы проводим профессиональную оклейку автомобилей высококачественной глянцевой плёнкой. Используем только надёжные материалы, современные технологии и профессиональный подход. Хотите ли вы освежить вид машины или скрыть повреждения ЛКП – мы сделаем это за один день.

Запишитесь на профессиональную оклейку автомобиля прямо сейчас!

Телефон: +7 (495) 323-93-99

Ежедневно с 9:00 до 20:00

Что нужно знать о владельцу об особенностях покраске кузова автомобиля, чтобы быть уверенным в качественном конечном результате

Покраска автомобиля – сложный технологический процесс, который включает в себя множество стадий, начиная от первого осмотра и оценки ремонта и заканчивая финишной полировкой и нанесением защитного покрытия на отремонтированный кузов. Правильная очередность и соблюдение всех необходимых параметров на каждой стадии – это залог совпадения окрашенных деталей вашего авто с первоначальным вариантом, а также долгая эксплуатация окрашенных деталей машины без появления скрытых дефектов в будущем.

Правильная очередность и соблюдение всех необходимых параметров на каждой стадии – это залог совпадения окрашенных деталей вашего авто с первоначальным вариантом, а также долгая эксплуатация окрашенных деталей машины без появления скрытых дефектов в будущем.

Среди наиболее распространенных причин, по которым автовладелец задумывается о необходимости покраски своего автомобиля можно выделить следующие:

- Различного рода дорожно-транспортные происшествия, после которых требуется кузовной ремонт и без покраски уже не обойтись.

- Выявление очагов коррозии на кузове. Для их устранения требуется зачистка поврежденных деталей и последующая их покраска.

- Наличие сколов, царапин и вмятин на кузове машины, которые рано или поздно появляются при длительной эксплуатации автомобиля.

- Желание владельца поменять цвет или сделать аэрографию.

Независимо от того что выступает в качестве причины, процесс покраски автомобиля сложный и финансово затратный. Прежде чем передать свою машину в мастерскую необходимо обладать минимальным набором знаний, чтобы быть уверенным, что покрасочные работы выполнены качественно и деньги потрачены не зря.

Прежде чем передать свою машину в мастерскую необходимо обладать минимальным набором знаний, чтобы быть уверенным, что покрасочные работы выполнены качественно и деньги потрачены не зря.

Виды покраски

В зависимости от технического состояния машины покраска бывает локальная, частичная и полная. Если повреждена одна деталь или небольшое количество элементов кузова требует замены, то используют частичную покраску. Наиболее часто локальной покраске подвергаются следующие детали машины: бампер, крылья, пороги, двери. Основная сложность при частичной покраске – соблюсти совпадение цвета окрашенного элемента кузова с остальными. Преимущества такого способа покраски – это значительная экономия средств, т.к. окрашивается только место повреждения или отдельный элемент кузова. При соблюдении всех требований к технологическому процессу в результате следы ремонта не заметны и покрашенный элемент ничем не отличается от остального кузова.

Если вследствие ДТП или коррозии требуется заменить большую часть кузова, то используют полную покраску и полировку авто. Ее же применяют при ремонте старых авто, когда частичная покраска большого количества отдельных элементов не позволяет добиться точного совпадения с исходным цветом машины. Стоимость полной покраски автомобиля определяется индивидуально и зависит от сложности повреждений. Полная покраска автомобиля, выполненная по всем правилам – эта это один из самых трудоемких и длительных процессов в кузовном ремонте.

Ее же применяют при ремонте старых авто, когда частичная покраска большого количества отдельных элементов не позволяет добиться точного совпадения с исходным цветом машины. Стоимость полной покраски автомобиля определяется индивидуально и зависит от сложности повреждений. Полная покраска автомобиля, выполненная по всем правилам – эта это один из самых трудоемких и длительных процессов в кузовном ремонте.

Этапы покраски автомобиля при ремонте

Независимо от того выполняется полная или только частичная окраска существует определенный порядок действий при ремонте автомобиля связанный с необходимостью его подготовки и процедуры самой покраски.

Первый этап – предварительный осмотр машины и выявление всех дефектов на частях кузова, которые подлежат покраске. Чем детальнее будет определен форт работ, поставлены и согласованы задачи по покраске выбранных элементов, тем проще будет оценивать качество выполненных работ и регулировать претензии в будущем.

Второй этап подготовки самый длительный – подготовка машины к покраске. Для качественной покраски авто вмятины должны быть устранены. На этом этапе в зависимости от исходного качества окрашиваемых деталей (глубина сколов, размер коррозии, степень деформации ремонтируемых поверхностей и т.д.) требуется работа нескольких специалистов. Последовательно выполняется ряд действий:

- Разборка поврежденного элемента

- Рихтовка или восстановление правильной геометрии при наличии исходной деформации

- Шпатлевание и доводка элемента кузова до нужной формы.

Все это необходимо, если окрашиваемый элемент имеет мелкие неровности, царапины. Существует большое разнообразие марок шпатлевок от ведущих мировых производителей, но в основном все они относятся к категории полиэфирных шпатлевок. Это продукты, которые состоят из двух компонент: шпатлевочная масса на основе ненасыщенных полиэфиров и различные наполнители и добавки. Специалистами в работе одновременно может применяться несколько видов шпатлевок в зависимости от характера неровностей. В случае устранения незначительных дефектов на большой площади используется напыляемые шпатлевки, которые широкими слоями наносятся с помощью краскопульта. Для устранения глубоких вмятин используются шпатлевки усиленные стекловолокном, с ними за один проход получается слой большей толщины. Наиболее часто мастера используют универсальные шпатлевки.

Специалистами в работе одновременно может применяться несколько видов шпатлевок в зависимости от характера неровностей. В случае устранения незначительных дефектов на большой площади используется напыляемые шпатлевки, которые широкими слоями наносятся с помощью краскопульта. Для устранения глубоких вмятин используются шпатлевки усиленные стекловолокном, с ними за один проход получается слой большей толщины. Наиболее часто мастера используют универсальные шпатлевки.

4. Грунтование элемента для устранения всех мелких дефектов.

Если предыдущий этап иногда можно пропустить, если устанавливаем новую деталь кузова, то грунтование строго обязательно. Цвет грунтовки должен соответствовать итоговому цвету машины. Например, если машины красится в светлый или серебристые цвета, то и грунт необходимо подбирать светлым, если же окончательный цвет авто темный, то можно использовать грунты черного цвета. После грунтования считается, что пройдены все этапы подготовки авто к покраске.

5. Подборка краски.

Когда владелец автомобиля желает полностью изменить цвет машины, то на выбор краски влияют только личные предпочтения по тому или иному цвету. Совершенно иные требования, если окрашиваеются отдельные детали, которые должна соответствовать первоначальному цвету кузова автомобиля. В таком случае подбираем цвет с учетом его интенсивности и яркости. В этом помогают компьютерные технологии и стереотипная таблица расцветок, благодаря которым определяется нужный номер оттенка цвета машины.

Выбранная для покраски эмаль помимо декоративных требований (совпадение по цвету и блеску) должна обладать такими физико-механическими свойствами как твердость, эластичность, прочность. Существующие на рынке автомобильные эмали условно разделяются на три группы: алкидные, меламино-алкидные (МЛ), акриловые.

Представители первой групп эмалей используются с 1950-х годов. Такой длительный срок применения связан с их основными преимуществами: невысокая стоимость, простота применения в работе, стойкость к химическим и физическим воздействиям у готового покрытия. Ключевым недостаток выступает – длительный срок высыхания окрашенного изделия. Это частично решается за счет использования в процессе окраске отвердителя.

Ключевым недостаток выступает – длительный срок высыхания окрашенного изделия. Это частично решается за счет использования в процессе окраске отвердителя.

Вторая группа автомобильных эмалей не нуждается в дополнительных веществах, покрытие на их основе получается достаточно твердым, но при этом сохраняет эластичность. Но высыхают они при температуре более 100 градусов, что делает невозможной работу с данными эмалями без специальных окрасочных камер.

Автоэмали третьей группы обычно наносятся в два слоя. Цвет покрытию придает первый, базовый слой. В отличии от первой группы при использовании акриловых эмалей расход материала гораздо меньше за счет большего количества сухого остатка.

При работе с этими эмалями можно производить сушку при 80 градусах, но при этом окрашенные поверхности будут стойкими не только к атмосферным воздействиям, но и отличаются масло- и бензостойкостью. Повышенная износостойкость покрытия, удобство применения в работе способствуют широкому их применению в покрасочных мастерских.

Качественное покрытие этими эмалями получается только при соблюдении технологических процессов, особенно соблюдение времени по обязательной межслойной выдержке.

6. Подготовка автомобиля к покраске: оклейка авто и защита неокрашиваемых поверхностей.

Третий этап – сам процесс покраски авто, который включает нанесение краски на ремонтируемую деталь/кузов и лакирование. На этом этапе применяется краскопульт для покраски авто.

Для того, чтобы получить требуемое качество окрашиваемых поверхностей всего кузова или отдельных его элементов необходимо все это производить в покрасочной камере. В таком случае достигается максимально качественный результат, который приближен к заводской окраске машины. В покрасочной камере соблюдается ряд важных условий:

1. Равномерность освещения. Наличие специального освещения повышает качество работ по покраске.

2. Хорошая вентиляция и система фильтрации. При окраске кузова автомобиля критически важен уровень пыли в воздухе. Если покраска осуществляется в обычном ремонтном боксе, как бы не было там чисто, но необходимого уровня по очистки воздуха не достичь. Как результат неровности и шероховатости свежеокрашенных поверхностей кузова.

При окраске кузова автомобиля критически важен уровень пыли в воздухе. Если покраска осуществляется в обычном ремонтном боксе, как бы не было там чисто, но необходимого уровня по очистки воздуха не достичь. Как результат неровности и шероховатости свежеокрашенных поверхностей кузова.

3. Герметичность. Стенки камеры сделаны из жаропрочного материала, что позволяет достигнуть нужной температуры для быстрой и качественной сушки окрашиваемых поверхностей.

Заключительный этап включает в себя сборку кузова автомобиля и финишную полировку.

Если в процессе ремонта производилась полная или частичная окраска кузова, то необходимо провести тщательный осмотр окрашенных деталей на предмет выявления возможных дефектов, чтобы в дальнейшем не заниматься полировкой царапин авто своими руками.

Причиной некачественной окраски могут выступать разные факторы. Это может быть проведение работ не в специализированных помещениях, применение дешевых низкосортных автоэмалей, не знание или нарушение технологии как подготовки поверхности к покраске, так и процедуры самой окраски детали или кузова в целом. Если были соблюдены все технические условия то у автомобиля: цвет окрашенных деталей совпадает с заводским оттенком, отсутствует шагрень (неровности или «апельсиновая корка» лакокрасочного покрытия), нет всевозможных вкраплений и наплывов в покрашенных частях кузова.

Если были соблюдены все технические условия то у автомобиля: цвет окрашенных деталей совпадает с заводским оттенком, отсутствует шагрень (неровности или «апельсиновая корка» лакокрасочного покрытия), нет всевозможных вкраплений и наплывов в покрашенных частях кузова.

Специалисты Центра кузовного ремонта компании Волга-Раст выполнят качественную частичную или полную покраску авто в Волгограде по приемлемой цене. В работу по покраске принимаются любые иностранных автомобилей (кроме китайских). Качество работ подтверждается регулярным обучением сотрудников и следование строгим технологическим стандартам ремонтных работ мировых автомобильных брендов.

Записаться на обслуживание и уточнить всю необходимую информацию можно по телефону: +7 (8442) 55-22-55

Окраска — Технический Центр Котельники

Если вы хотите восстановить внешний вид машины после аварии или длительного срока эксплуатации, закажите услугу покраска авто в Техническом Центре «Котельники». Также покрытие надежно защитит кузовную часть от появления коррозии.

Также покрытие надежно защитит кузовную часть от появления коррозии.

Что входит в покраску авто в ТЦ «Котельники»

Покраска автомобиля проводится слаженной командой профессионалов, поэтому о результате работ можно не волноваться. Мы предлагаем:

- полноценную покраску кузова;

- локальное покрытие красящим веществом деталей;

- полировка, которая затрагивает глубокие слои металла транспортного средства.

Специалисты ТЦ «Котельники» в своей работе используют специальное оборудование, позволяющее подобрать эмаль точно в цвет. Сотрудники в курсе особенностей каждой марки автомобиля. Мы знаем, как сделать вашу машину неотразимой!

На всех этапах окрашивания учитывается пошаговая технология. Грамотный подбор лака и краски обеспечивает кузову блеск. В итоге авто смотрится солидно.

Полная покраска кузова ТС

Покраска кузова специалистами автосервиса «Котельники» подразумевает нанесение лакокрасочного средства и материалов, которые защищают покрытие от нежелательных факторов, в том числе климатических.

Если транспортное средство повреждено, у нас по умеренной стоимости вы можете заказать сначала кузовной ремонт, а после полную покраску автомобиля.

От чего зависит цена на покраску кузова

Во сколько обойдется покраска кузова автомобиля, зависит от нескольких факторов:

- объем работ;

- сложность дефектов;

- расход лакокрасочных средств.

Полностью окрашивать машину нужно не всегда. Покраска деталей автомобиля в каждом отдельном случае имеет свои особенности. Если речь идет о восстановлении покрытия крыла, двери или капота, специалист снимает деталь и окрашивает отдельно.

Есть вариант обработки без демонтажа. Для этого с помощью малярной бумаги в обязательном порядке изолируют прилегающие друг к другу двери и стекла.

В любом случае услуги автосервиса могут отличаться по цене. Стоимость следует уточнить у мастера.

Как происходит окрашивание машины

Качественная полная окраска авто происходит согласно пошаговой инструкции.

- Мастер определяет, не нужно ли проводить кузовной ремонт.

- Снятие деталей, которые готовят к обработке.

- Выравнивание детали. Задача специалиста — добиться максимально ровной плоскости, тогда красящее вещество ляжет ровным равномерным слоем. С помощью специального грунта мастеру удается создать на кузове защитный слой от повреждений.

- Машину отправляют в покрасочную камеру, где выставлен необходимый уровень освещения и фильтрации.

- Осталось просушить транспортное средство в сушильной камере. Важно — указать оптимальную температуру сушки.

Тренды в окраске машины

Профессиональная покраска для придания авто необычного внешнего вида подразумевает следование модным тенденциям. К примеру, можно заказать нанесение по металлическую поверхность матового цвета. Выглядит такое транспортное средство необычно. Причем способов нанесения красящего вещества существует несколько:

- матовая краска;

- матовый лак;

- оформление матовой пленкой.

Отдельно окрасить детали в матовый оттенок нельзя. Матовые краски не отличаются большим разнообразием палитр, поэтому клиенту могут предложить достойную альтернативу — нанесение матового лака. Чаще автовладельцы просят обновить машину, перекрасив в черный цвет.

Если вы до сих пор не знаете, куда обратиться за покраской авто, не стоит искать автосервис далеко. Ведь рядом расположен ТЦ «Котельники», который восстановит вашу машину до заводских параметров. Цены умеренные, а сервисное обслуживание европейское.

Вопросы от клиентов и ответы на них

На ваши вопросы отвечает Евгений Павлович Митрохин, старший специалист по кузовному ремонту. Опыт работы на этой должности: 17 лет. Самый старший и профессиональный сотрудник в нашем центре.Стоит ли красить и ремонтировать бампера? Или лучше сразу купить новый?

Безусловно, бампера – расходная часть кузова автомобиля, именно поэтому они производятся по большей части из пластика и регулярно деформируются, трескаются и откалываются. И у каждого автомобилиста есть выбор, ремонтировать бампер или купить новый. Современные технологии позволяют отремонтировать практически любое повреждение бампера, залатать даже крупные дыры или собрать поломанный бампер из двух половин. При этом профессиональный мастер при осмотре вашей запчасти сразу скажет, стоит ли вкладываться в ее ремонт. Правильно отремонтированный бампер сможет проходить еще достаточно долгое время, внешне ничем не отличаясь от нового, если вы доверите его ремонт нашим профессиональным мастерам. Это сбережет не только ваши деньги, но и ваше время – ведь необходимость искать новый бампер отпадет.

И у каждого автомобилиста есть выбор, ремонтировать бампер или купить новый. Современные технологии позволяют отремонтировать практически любое повреждение бампера, залатать даже крупные дыры или собрать поломанный бампер из двух половин. При этом профессиональный мастер при осмотре вашей запчасти сразу скажет, стоит ли вкладываться в ее ремонт. Правильно отремонтированный бампер сможет проходить еще достаточно долгое время, внешне ничем не отличаясь от нового, если вы доверите его ремонт нашим профессиональным мастерам. Это сбережет не только ваши деньги, но и ваше время – ведь необходимость искать новый бампер отпадет.

Обязательно нужна камера при покраске? В гараже обещают качественно покрасить в два раза дешевле!

Кузовной ремонт и лакокрасочные работы требую тщательного, добросовестного подхода и высокого профессионализма. Ваша удовлетворенность результатом зависит не только от качества краски или других материалов, но и от опыта мастера. Процесс кузовного ремонта и окраски – постепенный и технологичный, от каждого этапа зависит конечный успех. При этом несоблюдение технологии или небрежность в работе может быть незаметна на первый взгляд, но обязательно проявит себя в процессе эксплуатации, так что экономия на профессионализме, увы, грозит обойтись в два раза дороже финансово. А уж потраченные нервы и время и вовсе неизмеримы.

При этом несоблюдение технологии или небрежность в работе может быть незаметна на первый взгляд, но обязательно проявит себя в процессе эксплуатации, так что экономия на профессионализме, увы, грозит обойтись в два раза дороже финансово. А уж потраченные нервы и время и вовсе неизмеримы.

Наличие камеры гарантирует, что на свежеокрашенную поверхность автомобиля или запчасти не сядет пылинка или песок. Даже очень опытный маляр не сможет гарантировать результат при ее отсутствии.

Будет ли отличаться свежеокрашенное крыло/дверь/капот?

Подбор точного оттенка автокраски с каждым годом становится все более сложным мероприятием. Это связано с постоянно расширяющейся цветовой гаммой, кроме того, у некоторых автоконцернов имеется некоторое количество оттенков, которые практически невозможно повторить один в один. К счастью, это исключительный случай и обычно с помощью компьютерного подбора точность попадания в тон составляет от 98-100%. Для этого необходим код краски автомобиля или его деталь — как правило, лючок бензобака. Отталкиваясь от этих данных, создается состав нужного колера. Далее обязательно производится тест-напыл и сравнительный анализ цвета при различном освещении. При профессионально проведенном подборе цвета ваш автомобиль гарантированно будет выглядеть идеально в любом освещении, даже при ярком солнечном свете.

Отталкиваясь от этих данных, создается состав нужного колера. Далее обязательно производится тест-напыл и сравнительный анализ цвета при различном освещении. При профессионально проведенном подборе цвета ваш автомобиль гарантированно будет выглядеть идеально в любом освещении, даже при ярком солнечном свете.

Возможно ли восстановить геометрию кузова после ДТП? Как распознать нарушение геометрии кузова?

Геометрия кузова – тщательно выверенный показатель, который может нарушиться даже при незначительном ДТП. Признаки нарушения геометрии кузова, которые возможно увидеть даже неопытному водителю – ухудшение управляемости автомобиля, резкое повышение износа резины, особенно с одной стороны, увеличение расхода бензина, поскрипывание или постукивание элементов подвески. При появлении одного или нескольких симптомов необходимо срочно обратиться в специализированный сервис.

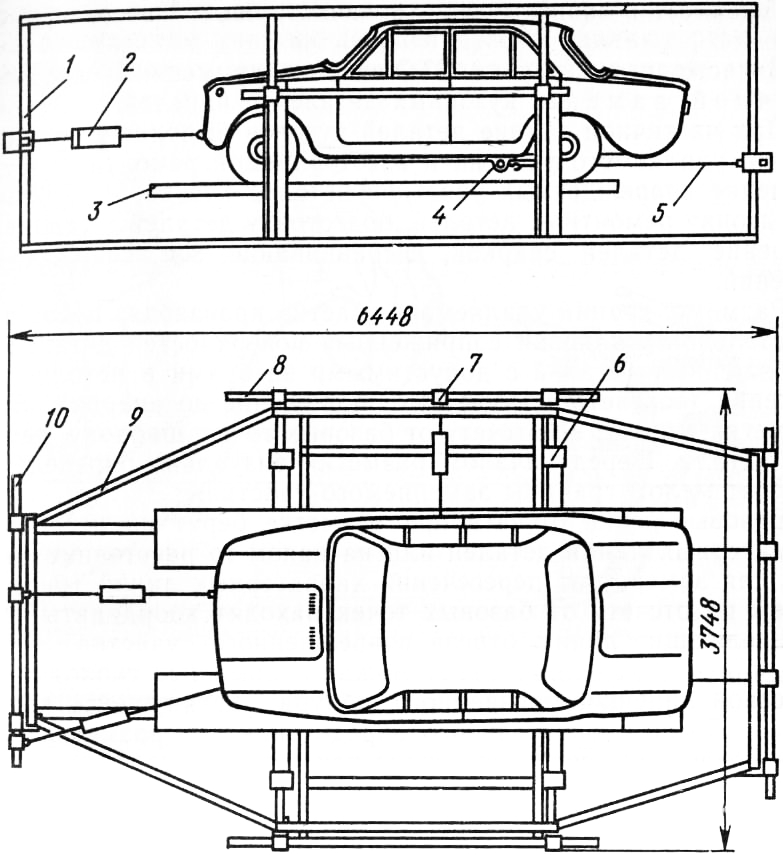

Наши мастера, вооруженные новыми компьютерными технологиями, способны восстановить геометрию кузова, вернув ее к идеальным показателям. Для этого машину устанавливают на специальный стенд. После этого в разных местах кузова, индивидуальных в зависимости от модели автомобиля и вида повреждений, закрепляются специальные тянущие приспособления, последствием которых производится вытяжка. По окончании работ проводится контрольный замер.

Для этого машину устанавливают на специальный стенд. После этого в разных местах кузова, индивидуальных в зависимости от модели автомобиля и вида повреждений, закрепляются специальные тянущие приспособления, последствием которых производится вытяжка. По окончании работ проводится контрольный замер.

Что такое локальная покраска?

Локальная покраска автомобиля применима в случае мелких сколов, трещин, царапин покрытия. Если деталь не деформирована, допустим, прилетел мелкий камешек со встречной полосы или слегка притерли на парковке – то можно сэкономить время и не нарушать заводскую кузовную сборку автомобиля. Ее также называют детальной окраской, когда часть поверхности красится переходом.

Это достаточно быстрая процедура, ее можно полностью осуществить всего за несколько часов. Однако, обязательно закажите подбор краски для авто, если не желаете, чтобы место ремонта выделялось.

Локальная покраска также отлично подходит для восстановления лакокрасочного покрытия после локального ремонта кузова.

Можно ли покрасить автомобиль из баллончика?

Покрасить можно. Качественно – нельзя. У краски из баллончика слишком насыщена струя, поэтому избежать подтеков не получится. Кроме того, у баллончика всегда неравномерное распыление, вследствие чего происходит наслоение краски. Надо ли говорить, что попасть в цвет кузова – непростая задача для профессионала, и любитель с баллончиком повторить это не сможет априори.

Покрасить авто в Нижнем Новгороде качественно, при этом расставшись с довольно скромной суммой денег, можно в нашем центре покрасочных работ.

Какая аэрография разрешена ПДД?

Единственное требование к аэрографии – она не должна повторять расцветку спецтехники, в остальном – ограничивать вас может только ваша смелость и фантазия. При этом обратите внимание на размер рисунка – если он займет более 40% кузова автомобиля, то такие изменения необходимо зарегистрировать в ПТС.

Правда ли, что на месте нанесения аэрографии стирается заводское покрытие?

Нет. При соблюдении технологии нанесения аэрографии защитный слой, которым покрыт кузов автомобиля, остается нетронутым – то есть сравнение аэрографии с татуировкой будет в этом вопросе абсолютно неверным.

При соблюдении технологии нанесения аэрографии защитный слой, которым покрыт кузов автомобиля, остается нетронутым – то есть сравнение аэрографии с татуировкой будет в этом вопросе абсолютно неверным.

Есть необходимость особенного ухода за аэрографией?

Это не обязательно. Как правило, правильно нанесенный рисунок долговечен. Но при желании можно защитить его дополнительно, время от времени покрывая аэрографию специальными мастиками. Приобрести их можно в магазинах автоэмалей, наносить желательно после полировки кузова.

Как делают автомобиль матовым?

Известно, что матовость покрытию автомобиля придает специальный лак, придающий поверхности «бархатистость». Такой лак наносят на заводскую краску, то есть перекрашивания какими-то специальными средствами не требуется. Вследствие этого бытует мнение, что сделать автомобиль матовым легко и быстро, а дороговизна этого процесса обусловлена исключительно модой на матовые машины. Так ли это?

Это в корне неверно, ведь технология перекраски автомобиля в матовый достаточно сложна. Во-первых, необходимо полностью разобрать кузов автомобиля по запчастям и каждую тщательно ошкурить – ведь заводская краска не гарантирует отсутствия погрешностей и непрокрашенных участков. Далее наносится слой краски в тон заводскому, в идеале – точно такого же колера. Завершает процедуру двукратное нанесение матового лака. После завершения процесса окраски все детали кузова сушатся в камере. В самом конце происходит сборка кузова, при этом используются только новые молдинги, уплотнители и клипсы.

Во-первых, необходимо полностью разобрать кузов автомобиля по запчастям и каждую тщательно ошкурить – ведь заводская краска не гарантирует отсутствия погрешностей и непрокрашенных участков. Далее наносится слой краски в тон заводскому, в идеале – точно такого же колера. Завершает процедуру двукратное нанесение матового лака. После завершения процесса окраски все детали кузова сушатся в камере. В самом конце происходит сборка кузова, при этом используются только новые молдинги, уплотнители и клипсы.

Весь процесс занимает в среднем от 2 до 3 недель!

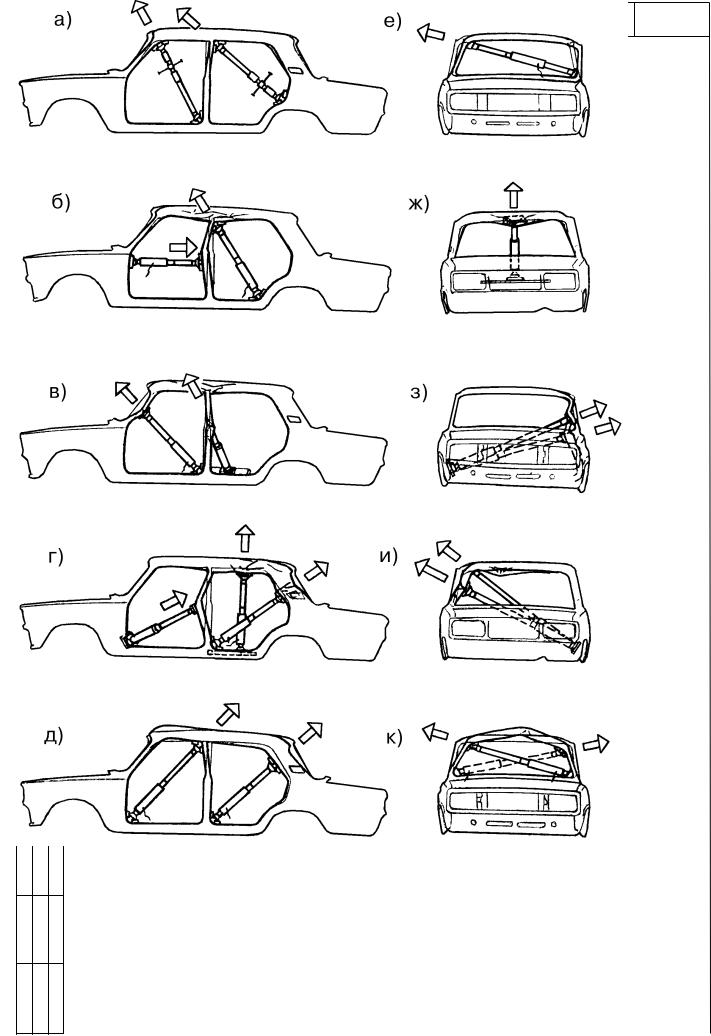

Способ сборки автомобильных кузовов и приспособление для них

УРОВЕНЬ ТЕХНИКИ

1. Область изобретения

Настоящее изобретение относится к способу сборки кузовов автомобильного транспортного средства и к приспособлению для сборки, которое будет использоваться для этого.

2. Описание предшествующего уровня техники

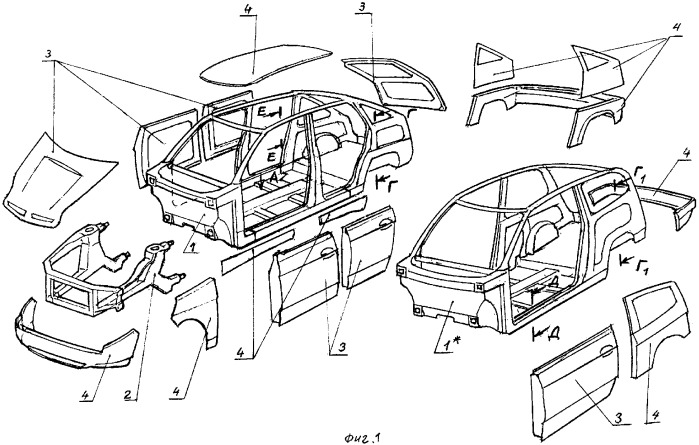

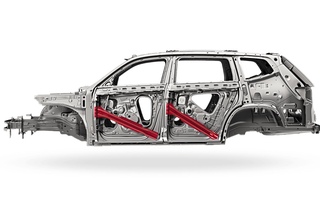

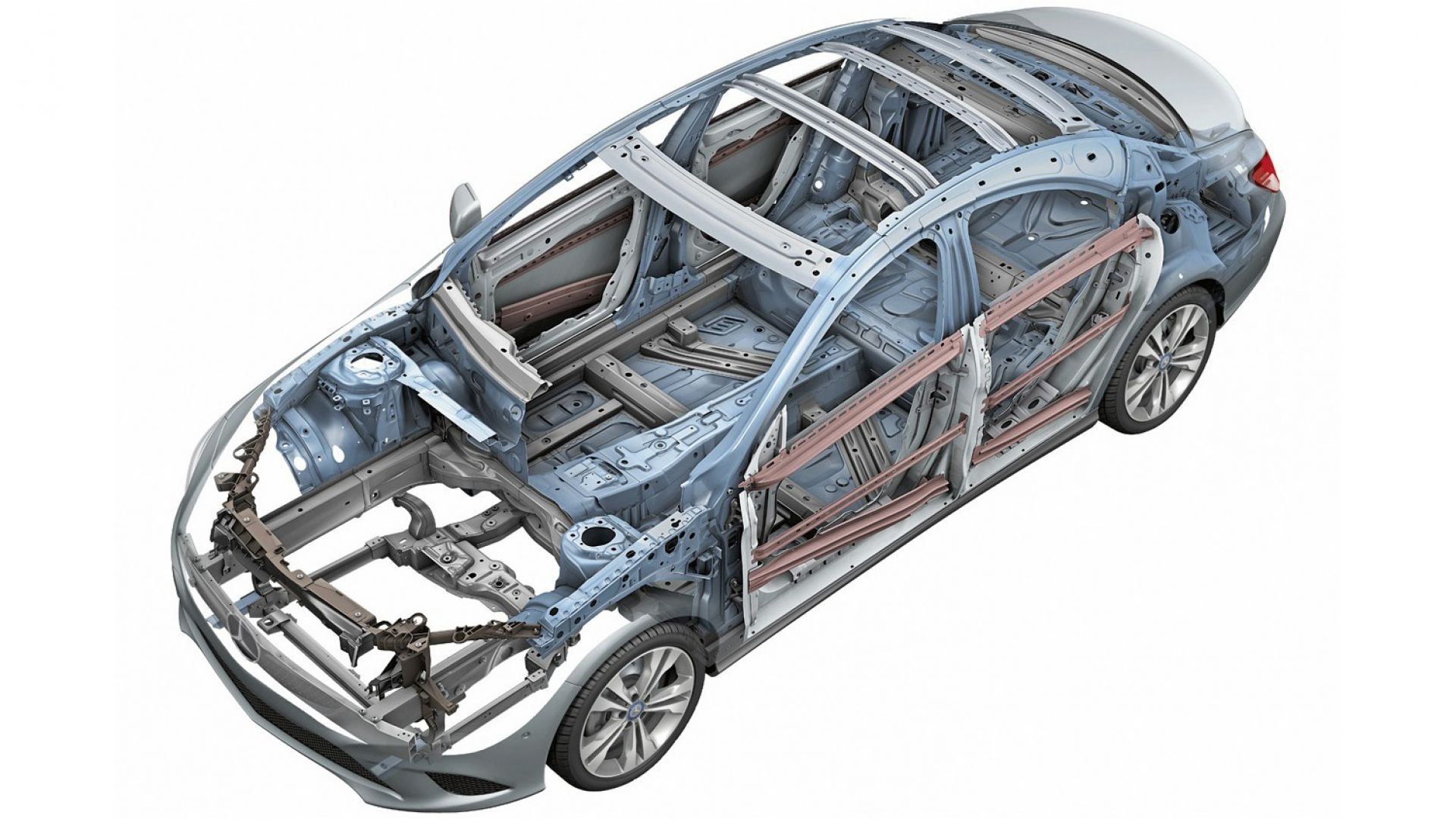

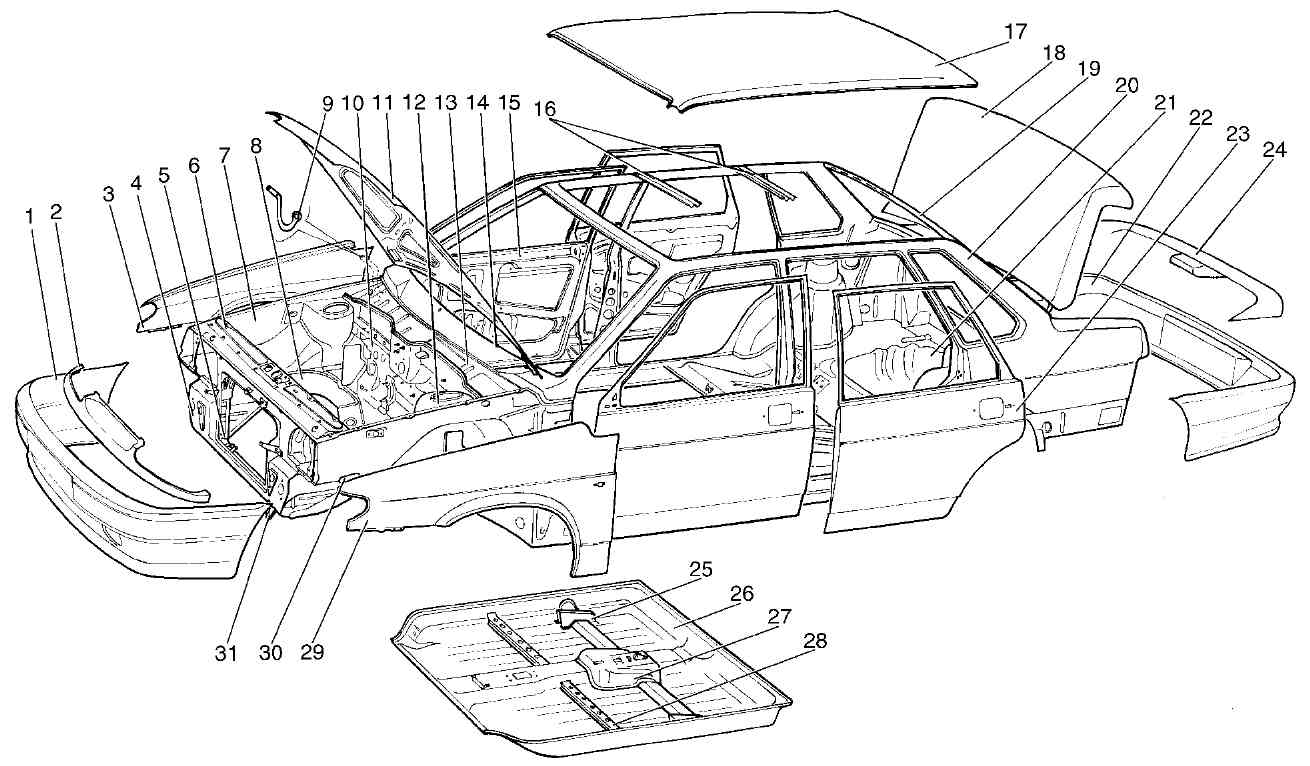

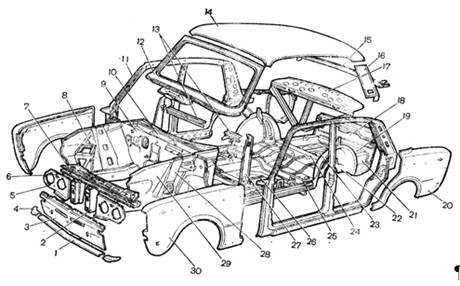

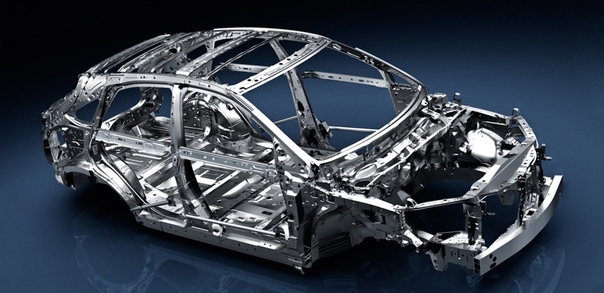

При сборке кузовов автомобилей на сборочной линии кузова каждая из основных панелей пола, передних кузовов транспортных средств, задних кузовов транспортных средств, содержащих задние элементы пола, боковых панелей кузова транспортного средства (состоящих из боковых внутренних панели и боковые наружные панели), панели крыши (состоящие из внутренних элементов крыши и внешних панелей крыши) и элементы крышки, такие как боковые двери, капоты и крышки багажника, обычно собираются в соответствующих линиях сборки, и они поставляются из соответствующих частей -Монтажные линии к конвейеру сборки кузова автомобиля. Кроме того, на этапе сборки кузова транспортного средства для сборки нижней части кузова, панель пола, передняя часть кузова транспортного средства и задняя часть кузова транспортного средства выравниваются и прикрепляются к каретке или держателю с помощью множества выравнивающих элементов и зажимных узлов. смонтированный на нем, и нижняя часть кузова собирается временно сваркой, а затем дополнительной или постоянной сваркой.

Кроме того, на этапе сборки кузова транспортного средства для сборки нижней части кузова, панель пола, передняя часть кузова транспортного средства и задняя часть кузова транспортного средства выравниваются и прикрепляются к каретке или держателю с помощью множества выравнивающих элементов и зажимных узлов. смонтированный на нем, и нижняя часть кузова собирается временно сваркой, а затем дополнительной или постоянной сваркой.

Нижняя часть кузова, загруженная на тележку или шасси, переносится на площадку для установки верхних секций кузова, боковых панелей кузова, панели крыши и т. Д.крепятся к секции под кузовом. При установке боковой панели кузова транспортного средства, панели крыши и т. Д. На нижнюю часть кузова они выравниваются с нижней частью кузова на основе базовых поверхностей их внешних панелей с помощью расположенного эксклюзивного выравнивающего блока. на каждой из станций они крепятся к тележке или носителю и привариваются временно, а затем дополнительно или постоянно. Затем нижняя часть кузова монтируется к верхней части кузова.Передние крылья и задние крылья крепятся к секции кузова транспортного средства на этапе монтажа верхней части кузова.

Затем нижняя часть кузова монтируется к верхней части кузова.Передние крылья и задние крылья крепятся к секции кузова транспортного средства на этапе монтажа верхней части кузова.

С другой стороны, выложенная японская патентная публикация (kokai) № 64–1667 раскрывает удерживающий блок для удерживания частично смонтированной секции кузова транспортного средства. Удерживающий элемент состоит из основной рамы и трех пар внутренних вертикальных рам. Основная рама поддерживается в горизонтальном направлении четырьмя элементами колонны, расположенными вертикально на полу фабрики и дополнительно прикрепленными к двум вертикальным колоннам, расположенным на одной стороне, с возможностью перемещения в вертикальном направлении.Три пары внутренних рам установлены на основной раме в положениях, соответствующих положению вблизи секции обтекателя кузова транспортного средства, центральной части кузова транспортного средства и задней части кузова соответственно, так что они могут открываться с возможностью перемещения. в поперечном направлении кузова автомобиля. К каждой из внутренних рам прикреплено множество зажимных устройств, инструментов и так далее. Три пары внутренних рам вставляются сверху в проем в крыше частично смонтированного корпуса кузова (выглядит так, как левая и правая боковые внутренние панели временно устанавливаются на нижнюю часть кузова) путем поворота нижней части. торцевая часть основной рамы удерживающего устройства.После этого три пары внутренних рам расширяются для приближения к внутренней поверхности корпуса транспортного средства, а остальные операции сборки выполняются с помощью множества зажимов, инструментов и так далее.

в поперечном направлении кузова автомобиля. К каждой из внутренних рам прикреплено множество зажимных устройств, инструментов и так далее. Три пары внутренних рам вставляются сверху в проем в крыше частично смонтированного корпуса кузова (выглядит так, как левая и правая боковые внутренние панели временно устанавливаются на нижнюю часть кузова) путем поворота нижней части. торцевая часть основной рамы удерживающего устройства.После этого три пары внутренних рам расширяются для приближения к внутренней поверхности корпуса транспортного средства, а остальные операции сборки выполняются с помощью множества зажимов, инструментов и так далее.

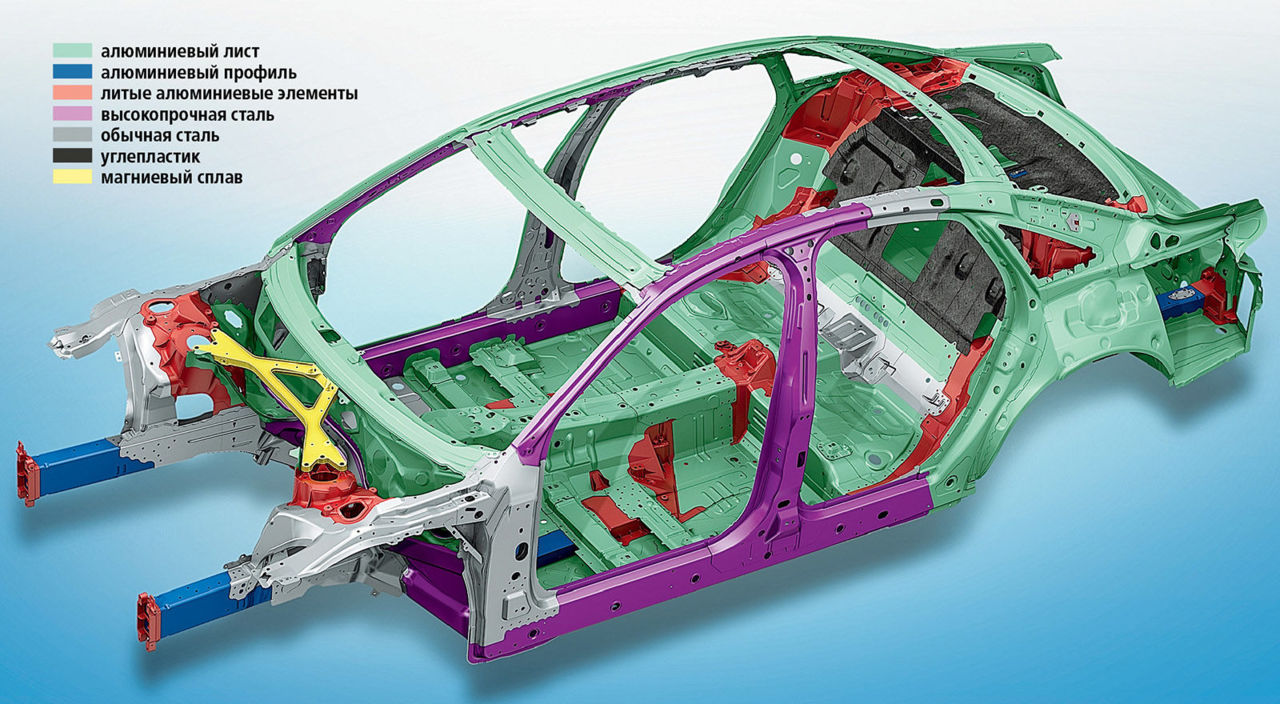

Обычные методы сборки кузовов автомобилей имеют различные недостатки, поскольку элементы панели, такие как боковые панели кузова транспортного средства и т. Д., Выравниваются на основе их внешних панелей с помощью специального приспособления для выравнивания. Наружные панели настолько изогнуты и имеют сложную внешнюю форму, что ошибка формы становится такой большой из-за влияния возврата кривизны внешних панелей к их исходной форме, а жесткость внешних панелей настолько мала, что точность измерения выравнивание внешних элементов панели, вероятно, станет низким. Кроме того, элементы внешней панели различаются по форме в соответствии с моделями, поэтому специальные инструменты для выравнивания должны быть подготовлены для каждой из моделей автомобильных транспортных средств. Кроме того, выравнивающие приспособления множества видов должны быть готовы к немедленному использованию на каждой станции, а выравнивающие приспособления должны быть закреплены и отсоединены от секции кузова транспортного средства несколько раз во время монтажа, чтобы эффективность работы могла снизиться. С другой стороны, поскольку основная панель пола монтируется к верхней секции кузова на начальном этапе традиционной сборочной линии кузова, крупногабаритный и многофункциональный монтажный блок для монтажа секций кузова транспортного средства не может быть размещен. внутри секции кузова транспортного средства и операции по установке различных деталей, узлов и аксессуаров, таких как сиденья, могут стать очень трудными.Кроме того, возникают проблемы, связанные с тем, что внутренние элементы должны быть снабжены рядом сварочных отверстий для сварки соединений боковых внутренних панелей, таких как сборные боковые панели кузова транспортного средства и внутренние панели крыши, что повышает эффективность при сварке внутренних элементы могут стать меньше, а также что количество станций для операций по сварке и соединению станет больше и что длина станций станет больше, потому что сварочные роботы и т.

Кроме того, элементы внешней панели различаются по форме в соответствии с моделями, поэтому специальные инструменты для выравнивания должны быть подготовлены для каждой из моделей автомобильных транспортных средств. Кроме того, выравнивающие приспособления множества видов должны быть готовы к немедленному использованию на каждой станции, а выравнивающие приспособления должны быть закреплены и отсоединены от секции кузова транспортного средства несколько раз во время монтажа, чтобы эффективность работы могла снизиться. С другой стороны, поскольку основная панель пола монтируется к верхней секции кузова на начальном этапе традиционной сборочной линии кузова, крупногабаритный и многофункциональный монтажный блок для монтажа секций кузова транспортного средства не может быть размещен. внутри секции кузова транспортного средства и операции по установке различных деталей, узлов и аксессуаров, таких как сиденья, могут стать очень трудными.Кроме того, возникают проблемы, связанные с тем, что внутренние элементы должны быть снабжены рядом сварочных отверстий для сварки соединений боковых внутренних панелей, таких как сборные боковые панели кузова транспортного средства и внутренние панели крыши, что повышает эффективность при сварке внутренних элементы могут стать меньше, а также что количество станций для операций по сварке и соединению станет больше и что длина станций станет больше, потому что сварочные роботы и т. д. расположены вне секций кузова транспортного средства, которые устанавливаются и, как следствие, потому что секции кузова автомобиля подвергаются сварке только снаружи.

д. расположены вне секций кузова транспортного средства, которые устанавливаются и, как следствие, потому что секции кузова автомобиля подвергаются сварке только снаружи.

На сборочной линии кузова транспортного средства с использованием удерживающего устройства, как описано в выложенной японской патентной публикации (kokai) № 64–1667, удерживающий элемент применяется, по крайней мере, к нижней части кузова, которая временно устанавливается на боковая внутренняя панель. Следовательно, этап необходим для временного крепления нижних секций кузова к боковым внутренним панелям. Кроме того, для временного крепления нижних секций кузова к боковым внутренним панелям требуются кронштейны, стойки, болты и т.д., так что конструкции панельных элементов могут стать сложными.Кроме того, три внутренние рамы удерживающего устройства вставляются в корпус транспортного средства через сравнительно небольшую секцию проема в крыше, так что его внутренняя рама не может быть увеличена по размеру и многофункциональна, что делает операции трудоемкими и менее эффективными. .

.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является создание способа сборки кузовов автомобилей и приспособления для сборки, которое может быть использовано для этого, что может повысить точность выравнивания кузовов автомобилей при установке по меньшей мере от боковых панелей кузова транспортного средства до панелей крыши, которые могут упростить структуру элементов для структурирования кузовов транспортных средств, которые в целом лучше подходят для различных моделей кузовов транспортных средств, что может повысить эффективность операций по установке и которые могут повысить эффективность монтажа деталей, узлов и аксессуаров к основным панелям пола.

Для достижения вышеупомянутой цели настоящее изобретение состоит из способа сборки кузова автомобильного транспортного средства, содержащего:

— первый этап установки боковой панели кузова транспортного средства и панели крыши на зажимное устройство, имеющее первый удерживающий механизм для удержания боковой панели кузова транспортного средства после того, как боковая панель кузова транспортного средства была выровнена с зажимным устройством на основе внутренней панели боковой панели кузова транспортного средства, и второй удерживающий механизм для удерживания панели крыши после панели крыши совмещен с кондуктором на основании внутренней панели кровельной панели;

— второй этап соединения боковой панели кузова транспортного средства, установленной на зажимном блоке, с панелью крыши для образования сборки кузова транспортного средства; и

— третий этап для откачивания зажимного приспособления относительно вниз от кузова транспортного средства.

Метод сборки автомобильного транспортного средства может иметь следующие преимущества, поскольку левая и правая боковые панели кузова транспортного средства и панель крыши выровнены на основе боковых внутренних панелей, а также передней панели. коллектор и задний коллектор, составляющие внутренние элементы кровельной панели. Эти внутренние элементы имеют более точную форму, чем их внешние панели, так что боковые панели кузова транспортного средства и панель крыши могут быть установлены через соответствующие внутренние элементы с высокой точностью.Кроме того, поскольку ни кронштейны, ни распорки, ни болты не требуются для установки при временной установке этих элементов панели, конструкция элементов панели может быть сделана менее сложной, и этап временной установки секции кузова транспортного средства может быть опущен. Кроме того, этот метод является более универсальным и экономичным, поскольку для элементов панелей различных моделей автомобилей может быть применено стандартное приспособление из-за относительного сходства внутренних боковых панелей и внутренних элементов крыши по форме и структуры друг к другу, даже если модели автомобилей различаются, и из-за сравнительно большого количества открывающихся частей, которые могут удерживаться удерживающим механизмом. Кроме того, поскольку приспособление для крепления может быть выполнено с возможностью вакуумирования на третьем этапе из сборки кузова транспортного средства, полученной путем сборки боковых панелей кузова транспортного средства с панелями крыши, приспособление для крепления может быть выполнено большего размера и многофункционального, так что монтажные операции можно сделать высокоэффективными.

Кроме того, поскольку приспособление для крепления может быть выполнено с возможностью вакуумирования на третьем этапе из сборки кузова транспортного средства, полученной путем сборки боковых панелей кузова транспортного средства с панелями крыши, приспособление для крепления может быть выполнено большего размера и многофункционального, так что монтажные операции можно сделать высокоэффективными.

Другой аспект настоящего изобретения состоит в способе сборки кузова автомобильного транспортного средства на сборочной линии кузова транспортного средства для установки по меньшей мере левой и правой боковых панелей кузова транспортного средства на панель крыши, в котором боковая внутренняя панель каждой из левой и правой боковых панелей кузова транспортного средства подобрана с их боковой внешней панелью для формирования подузла боковой панели, внутренний элемент крыши панели крыши подобрана с его внешняя панель крыши для образования подузла панели крыши, подузел боковой панели и подузел панели крыши поставляются отдельно на соединительную станцию, в которой подузел боковой панели соединен с подузлом панели крыши, и подузел боковой панели соединен с подузлом панели крыши на соединительной станции, которая включает:

— первый этап для соединения левой и правой внутренних боковых панелей кузова транспортного средства с панелью крыши путем совмещения левая рука и правые внутренние боковые панели кузова автомобиля и панель крыши, подаваемые на соединительную станцию, фиксация левой и правой внутренних боковых панелей кузова автомобиля и выравнивание панели крыши, сварка левого и правого кузова автомобиля боковые внутренние панели к панели крыши временно, а затем дополнительно или навсегда; и

— второй этап для соединения левой и правой внешних панелей кузова автомобиля с панелью крыши путем подачи левой и правой боковых наружных панелей и внешней панели крыши к соединительной станции, выравнивая левая и правая боковые внешние панели кузова транспортного средства с соответствующими боковыми внутренними панелями, выравнивание внешней панели крыши с внутренним элементом крыши и временное приваривание левой и правой боковых боковых панелей кузова транспортного средства к панели крыши а затем дополнительно или навсегда.

В соответствии с другим аспектом настоящего изобретения левая и правая боковые внутренние панели соединяются с внутренними элементами крыши на первом этапе путем их совмещения, фиксации и сварки временно, а затем дополнительно или навсегда. Точное выравнивание может быть реализовано на основе боковой внутренней панели или внутреннего элемента крыши, который представляет собой элемент, который имеет относительно простую форму, высокую жесткость и меньшую погрешность формы из-за возврата к своей исходной форме из его изогнутая форма.Кроме того, сварочные операции могут быть выполнены с высокой эффективностью в таком состоянии, что никакое выравнивание не выполняется на основе внешней панели в отличие от традиционных процедур. Кроме того, поскольку для боковых внутренних панелей и внутреннего элемента крыши не требуется предусматривать сварных отверстий, а также не требуются ни кронштейны, ни распорки, ни болты для установки на боковые внутренние панели и внутренний элемент крыши для временного монтажа, конструкция боковых внутренних панелей и внутренних элементов крыши может быть упрощена.

Далее, на втором этапе левая и правая боковые внешние панели соединяются с внешней панелью крыши путем совмещения левой и правой сторон с соответствующими боковыми внутренними панелями, с одной стороны, и внешнюю панель крыши с внутренним элементом крыши, с другой стороны, и сваривая их временно, а затем дополнительно или постоянно, так что внешние панели могут быть точно выровнены с боковыми внутренними панелями и внутренними элементами крыши, которые выровнены и могут быть подключенным с высокой точностью.Следовательно, кузова автомобилей можно собирать с высокой точностью.

В предпочтительном варианте настоящего изобретения левая и правая боковые внешние панели дополнительно или постоянно привариваются к внешней панели крыши на втором этапе с помощью сварочных средств, расположенных внутри и снаружи секции кузова транспортного средства в второй этап, так что сварочные операции могут выполняться с повышенной эффективностью, а количество станций для дополнительной или постоянной сварки может быть уменьшено, тем самым сокращая сборочную линию кузова транспортного средства.

В более предпочтительном варианте настоящего изобретения левая и правая боковые внешние панели временно привариваются к внешней панели крыши с помощью сварочного средства, расположенного внутри секции кузова на втором этапе, а затем дополнительно или постоянно с помощью сварочного робота, расположенного вне секции кузова транспортного средства на станции, где должна выполняться дополнительная или постоянная сварка. Такая компоновка для сварочных операций может повысить эффективность временных сварочных операций и обобщить сборку кузовов транспортных средств различных моделей и типов.Кроме того, поскольку дополнительные или постоянные сварочные операции выполняются с помощью сварочного робота, расположенного вне секции кузова транспортного средства, обобщение может быть улучшено при сборке кузовов транспортных средств различных моделей и типов.

С другой стороны, зажимное приспособление согласно настоящему изобретению для сборки кузовов автомобилей характеризуется:

первым удерживающим механизмом, расположенным внутри боковых панелей кузова транспортного средства для удерживания боковых панелей кузова транспортного средства, выровненных на основе боковые внутренние панели соответствующих боковых панелей; и

— второй удерживающий механизм, расположенный внутри панели крыши, для удерживания панели крыши, выровненной на основании внутреннего элемента крыши панели крыши;

, в котором первый удерживающий механизм выполнен с возможностью перемещения между первым положением, в котором удерживаются боковые панели, и вторым положением, в котором первый удерживающий механизм откачивается из боковых панелей; и

, в котором второй удерживающий механизм выполнен с возможностью перемещения между первым положением, в котором удерживается панель крыши, и вторым положением, в котором второй удерживающий механизм откачивается из панели крыши.

В соответствии с настоящим изобретением, относящимся к блоку зажимного приспособления, как описано выше, блок зажимного приспособления может выравнивать левую и правую боковые панели кузова транспортного средства на основе их соответствующих боковых внутренних панелей, которые имеют сравнительно простую форму, высокая жесткость и небольшая погрешность формы благодаря возвращению к исходной форме из изогнутой формы, и он может фиксировать их на зажимном устройстве. Аналогичным образом, кондуктор может выровнять панель крыши на основе ее внутреннего элемента крыши, который сравнительно простой по форме, высокой жесткости и небольшой погрешности формы из-за возврата к исходной форме из ее изогнутой формы, и он может прикрепите панель крыши к кондуктору.Такое расположение позволяет выровнять левую и правую боковые панели кузова транспортного средства и панель крыши с высокой точностью и прикрепить к панели крыши.

Кроме того, поскольку левая и правая боковые панели кузова транспортного средства, а также панель крыши поставляются на сборочный узел и затем монтируются к нему, ни кронштейны, ни распорки, ни болты не требуются для временного монтажа этих элементов панели. так что конструкция элементов панели может быть простой и что этап временной установки для временной установки части кузова транспортного средства может быть опущен.Кроме того, зажимное приспособление согласно настоящему изобретению превосходит в обобщении, поскольку оно может применяться к элементам панели для различных моделей автомобильных транспортных средств по существу одинаковым образом из-за схожести формы и конструкции, а также расположения большого количество отверстий, удерживаемых удерживающим механизмом.

так что конструкция элементов панели может быть простой и что этап временной установки для временной установки части кузова транспортного средства может быть опущен.Кроме того, зажимное приспособление согласно настоящему изобретению превосходит в обобщении, поскольку оно может применяться к элементам панели для различных моделей автомобильных транспортных средств по существу одинаковым образом из-за схожести формы и конструкции, а также расположения большого количество отверстий, удерживаемых удерживающим механизмом.

Кроме того, поскольку первый и второй удерживающие механизмы могут перемещаться между первым и вторым положениями, зажимное приспособление может быть эвакуировано из секции кузова транспортного средства путем перемещения зажимного приспособления вниз относительно секции кузова транспортного средства и от него после кузова транспортного средства. раздел собран.Следовательно, зажимное приспособление может быть выполнено настолько большим по размеру и таким многофункциональным, что операции по установке могут быть облегчены с высокой эффективностью.

Другие цели, особенности и преимущества настоящего изобретения станут очевидны в ходе последующего описания предпочтительных вариантов осуществления со ссылкой на прилагаемые чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

ФИГ. С 1 по 14 относятся к первому варианту осуществления согласно настоящему изобретению; в котором:

РИС.1 — блок-схема, показывающая схему линии сборки кузова транспортного средства, к которой применяется способ сборки согласно настоящему изобретению;

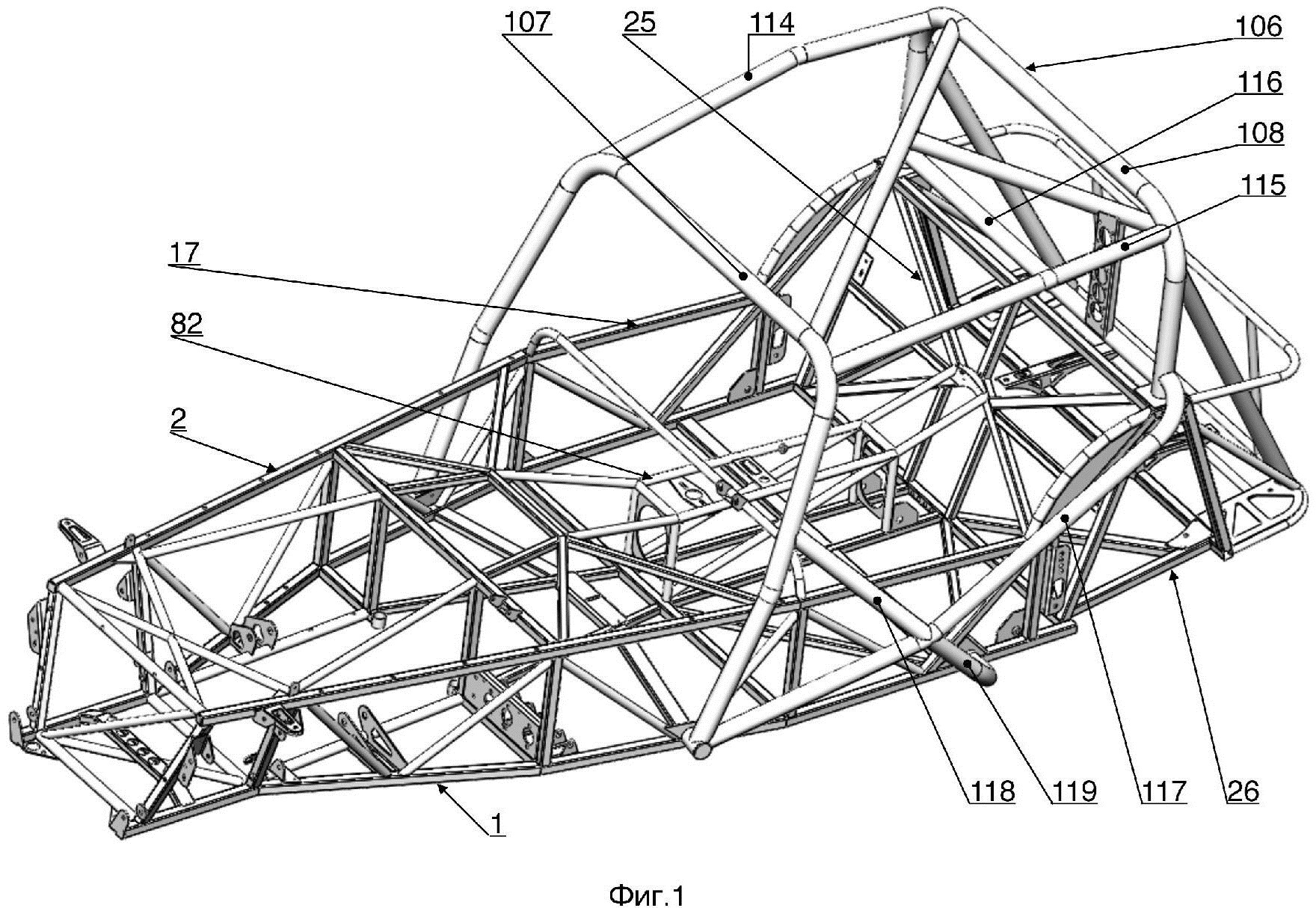

РИС. 2 представляет собой вид в перспективе, показывающий блок зажимного приспособления, который будет использоваться для способа сборки согласно настоящему изобретению;

РИС. 3 — вид сверху, показывающий блок зажима по фиг. 2;

РИС. 4 — вид сбоку, показывающий блок зажима по фиг. 2;

РИС. 5 — вид спереди, показывающий центральную часть зажимного устройства по фиг.2;

РИС. 6 — схематическое изображение, показывающее удерживающий механизм, расположенный в зажимном блоке, для удерживания передней концевой части боковой внутренней панели;

РИС. 7 — увеличенное схематическое изображение, показывающее станции с первой по четвертую на линии сборки кузова транспортного средства;

7 — увеличенное схематическое изображение, показывающее станции с первой по четвертую на линии сборки кузова транспортного средства;

РИС. 8 — увеличенное схематическое изображение, показывающее станции с пятой по восьмую на линии сборки кузова транспортного средства;

РИС. 9 — схематическое изображение, показывающее в основном передающую станцию;

РИС.10 — вид сбоку, показывающий конвейерный блок для подачи боковых внутренних панелей на вторую станцию S2 на сборочной линии кузова транспортного средства;

РИС. 11 — вид в перспективе, показывающий робот для установки боковых дверей и соединительное устройство для соединения боковых дверей, каждая из которых расположена на восьмой станции S8;

РИС. 12 — вид спереди, показывающий подъемно-опускающее устройство, расположенное на девятой станции S9;

РИС. 13 — вид спереди, показывающий ступеньку для соединения секции кузова транспортного средства с основной панелью пола; и

ФИГ.14 — вид сбоку, показывающий ступеньку по фиг. 13.

13.

РИС. 15 — вид сбоку, показывающий часть зажимного устройства второго варианта осуществления настоящего изобретения и показывающий выравнивающий механизм для выравнивания передней концевой части боковой внутренней панели.

РИС. 16 — схематическое изображение, показывающее существенную часть линии сборки кузова транспортного средства для сборки секции кузова транспортного средства согласно третьему варианту осуществления настоящего изобретения.

РИС. С 17 по 21 относятся к четвертому варианту осуществления настоящего изобретения; в котором:

РИС.17 — вид в перспективе, показывающий зажимной блок;

РИС. 18 — вид сверху, показывающий блок зажима по фиг. 17;

РИС. 19 — вид сбоку, показывающий блок зажима по фиг. 17;

РИС. 20 — вид в перспективе, показывающий блок регулировки положения для боковых дверей, расположенный в блоке кондуктора; и

ФИГ. 21 — схематическое изображение, показывающее существенную часть линии сборки кузова транспортного средства.

РИС. 22 направлен на пятый вариант осуществления настоящего изобретения, который показывает блок регулировки положения для боковых дверей, расположенный в блоке кондуктора.

РИС. 23-27 относятся к шестому варианту осуществления настоящего изобретения, в котором:

ФИГ. 23 — вид в перспективе, показывающий приспособление для фиксации шестого варианта осуществления;

РИС. 24 — вид сверху, показывающий блок зажима по фиг. 23;

РИС. 25 — вид сбоку, показывающий блок зажима по фиг. 23;

РИС. 26 — вид сверху, показывающий центральную часть зажимного устройства по фиг. 23; и

ФИГ. 27 — вид сбоку, показывающий сварочный блок, расположенный в зажимном блоке.

РИС. 28-34 относятся к седьмому варианту осуществления настоящего изобретения; в котором:

РИС. 28 — схематическое изображение в перспективе, показывающее контур линии сборки кузовов транспортного средства для сборки кузовов транспортных средств.

РИС. 29 — увеличенное схематическое изображение в перспективе, показывающее станции с S1 по S3 сборочной линии кузова транспортного средства для сборки кузовов транспортного средства.

РИС. 30 — увеличенное схематическое изображение в перспективе, показывающее станции S4-S6 линии сборки кузова транспортного средства;

РИС.31 — увеличенное схематическое изображение в перспективе, показывающее станции S7 и S8 сборочной линии кузова транспортного средства;

РИС. 32 — вид спереди, показывающий подъемно-опускной блок, не используемый в пятой станции S5;

РИС. 33 — вид в перспективе, показывающий поддон, расположенный на шестой станции S6, и внешний сварочный робот, расположенный вне секции кузова транспортного средства; и

ФИГ. 34 — вид в перспективе, показывающий сварочного робота, установленного на седьмой станции.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Настоящее изобретение будет описано более подробно со ссылкой на прилагаемые чертежи.

ПЕРВЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ

РИС. 1 показывает схему сборочной линии BL кузова транспортного средства для сборки секций верхней части кузова, составляющих часть кузова транспортного средства.

Подробное описание будет дано сборочной линии BL кузова транспортного средства со ссылкой на фиг. 1.

Как показано на фиг. 1, сборочная линия BL кузова транспортного средства содержит девять станций от S1 до S9 включительно, состоящих из первой станции S1, второй станции S2, третьей станции S3, четвертой станции S4, пятой станции S5, от верхнего до нижнего уровня, шестую станцию S6, седьмую станцию S7, восьмую станцию S8 и девятую станцию S9.К станциям с S1 по S9 транспортируются зажимные устройства JU с помощью конвейерных устройств, устройств или систем (не показаны), которые обычно являются линейными, подъемными или несущими. На каждой из станций с S1 по S9 каждый из элементов для структурирования кузова транспортного средства выровнен с соответствующим блоком Jig-зажима, используя его внутреннюю панель в качестве эталона или на основе своей внутренней панели, и элементы для структурирования кузова транспортного средства. секции монтируются одна за другой к соответствующим зажимным узлам JU и соединяются одна за другой, образуя секцию кузова (верхнюю секцию кузова) 1 транспортного средства.

Сначала описывается зажимной блок JU со ссылкой на фиг. 2-5.

Приспособление Jig обычно включает поддон P, передний зажимной механизм кузова транспортного средства для выравнивания и зажима передней части 2 кузова, зажимной механизм заднего элемента пола для выравнивания и зажима заднего элемента 5 в сборе пола, пара механизмов зажима левой и правой боковых панелей, соответственно, для выравнивания и зажима левой и правой внутренних боковых панелей 3, зажимной механизм блока передней панели капота для выравнивания и зажима блока крышки передней панели 6, зажимные механизмы переднего и заднего жаток, соответственно, для выравнивания и зажима переднего жатки 7a и заднего жатки 7b, и зажимной механизм лотка для пакетов для совмещения и зажима узла 8 заднего лотка для пакетов.

Зажимной механизм переднего кузова для выравнивания и зажима передней части 2 кузова содержит центрирующий штифт 31 и зажимное устройство C1, каждый из которых установлен на каждой из двух пар левого и правого опорных кронштейнов 30, расположенных на расстоянии друг от друга на заданном расстоянии в передней части поддона P кондуктора JU. Передние концевые части левой и правой передней рам передней части 2 кузова транспортного средства, а также обе концевые части его второй поперечины выровнены с поддоном P с помощью четырех центрирующих штифтов 31, а передняя часть 2 кузова закреплена на поддоне Р с помощью четырех зажимных узлов С1.

Передние концевые части левой и правой передней рам передней части 2 кузова транспортного средства, а также обе концевые части его второй поперечины выровнены с поддоном P с помощью четырех центрирующих штифтов 31, а передняя часть 2 кузова закреплена на поддоне Р с помощью четырех зажимных узлов С1.

Зажимной механизм заднего пола в сборе для выравнивания и зажима заднего элемента 5 в сборе состоит из центрирующего штифта 33 и зажимного блока C2, каждый из которых устанавливается на каждую из двух пар левого и правого опорных кронштейнов 32, расположенных на расстоянии на заданном расстоянии друг от друга в задней части поддона P зажимного устройства JU. Передняя и задняя концевые части левой и правой задней рамок заднего элемента 5 в сборе пола выровнены с поддоном P с помощью четырех центрирующих штифтов 33, а задний элемент 5 в сборе пола закреплен на поддон P с помощью четырех зажимных устройств C2.

Как было кратко описано выше, механизмы зажима левой и правой боковых панелей должны выравнивать левую и правую боковые внутренние панели 3 с поддоном P, и они расположены слева и справа. правые стороны почти центральной части поддона P соответственно. Будет дано подробное описание зажимного механизма левой боковой панели, поскольку зажимные механизмы левой и правой боковых панелей расположены симметрично и имеют одинаковую конструкцию.

правые стороны почти центральной части поддона P соответственно. Будет дано подробное описание зажимного механизма левой боковой панели, поскольку зажимные механизмы левой и правой боковых панелей расположены симметрично и имеют одинаковую конструкцию.

Зажимной механизм левой боковой панели обычно содержит центрирующие блоки P1, P2 и P3, а также зажимные блоки от C3 до C7, включительно, для выравнивания и зажима левой внутренней панели 3 соответственно.

На левой стороне почти продольной центральной части поддона P расположено крепежное основание 34, на котором, в свою очередь, расположена опорная пластина 35. Опорная пластина 35 расположена с возможностью перемещения в поперечном направлении кузова автомобиля.