Это самый умный китайский кроссовер на моей памяти: например, люк в крыше автоматически закроется при первых каплях дождя, а на центральном дисплее можно отзеркалить Яндекс.Навигатор со смартфона.

Это четвертый кроссовер, который компания Changan привозит в Россию. Кузов нового CS55 рисовали итальянские дизайнеры, и получилось хорошо. Экстерьер сдержанный — такой долго не устареет. Но «перец» есть: диффузор под задним бампером, спойлер на крыше, акулий плавник антенны и 18-дюймовые колеса.

Интерьер

Материалы по теме

Он, как и внешность, выдержан в лаконичном ключе. Респект за приятные глазу красные акценты, разбавляющие черный доминирующий цвет. Мягкий пластик в отделке, конечно, встречается не везде, но зато там, где надо: верхняя часть передней панели, подлокотники и боковые сегменты центрального туннеля.Впечатлило количество емкостей и ниш: я насчитал 35 (!) штук. Отдельное спасибо за огромный бокс над центральной консолью и прямо-таки пещеру в недрах подлокотника. Причем дно устлано мягким материалом, так что мелочевка не бренчит. Крышка перчаточного ящика и потолочные ручки — с микролифтом.

Чего у большинства одноклассников нет, так это двухзонного климат-контроля и люка в крыше. Да не простого, а умного: с первыми каплями дождя он автоматически закрывается… сам!

Интерьер подкупает не только современной архитектурой, но и богатым оснащением.Интерьер подкупает не только современной архитектурой, но и богатым оснащением.

| Здорово, что Changan остался верен олдскульным аналоговым приборам. К читаемости шрифтов и расположению шкал не придерешься. Здорово, что Changan остался верен олдскульным аналоговым приборам. К читаемости шрифтов и расположению шкал не придерешься. | Раздельный климат-контроль снабжен ионизатором воздуха — в салоне CS55 всегда дышится легко. Раздельный климат-контроль снабжен ионизатором воздуха — в салоне CS55 всегда дышится легко. | Прорези на туннеле легко поглощают парковочные талоны, визитки и разнообразные пластиковые карточки. Прорези на туннеле легко поглощают парковочные талоны, визитки и разнообразные пластиковые карточки. |

Связь с телефоном

Посадку за рулем я нашел быстро. В отличие от большинства китайских конкурентов, рулевая колонка здесь регулируется в двух плоскостях. Сиденье пусть и без электроприводов, но диапазоны регулировок растянутые. Хороша и обзорность: сравнительно тонкие стойки крыши, крупные боковые зеркала с широким охватом, камера заднего вида с динамическими линиями подсказками.

Интересная опция — правая боковая камера, благодаря которой можно парковаться впритирку к бордюрам. Камера активируется принудительно кнопкой рядом с селектором трансмиссии. Есть рацпредложение: отчего бы производителю не сделать так (программно это возможно), чтобы камера автоматически активировалась при включении правого поворотника?

Мультимедийка поначалу смутила отсутствием Apple CarPlay и Android Auto, но помогло приложение Easy Connection. Скачиваю, подключаюсь по проводу — и тут же на экране появляется изображение рабочего стола моего смартфона. Причем в отличие от Apple CarPlay и Android Auto эта система транслирует Яндекс.Навигатор.

Приложение Easy Connection зеркалит экран смартфона и позволяет вывести на экран данные, например, с Яндекс.Навигатора.Приложение Easy Connection зеркалит экран смартфона и позволяет вывести на экран данные, например, с Яндекс.Навигатора.

| Камера заднего вида дополнена динамическими линиями-подсказками, помогающими выбирать траекторию. Камера заднего вида дополнена динамическими линиями-подсказками, помогающими выбирать траекторию. | Боковая камера — настоящее спасение от высоких бордюров. Боковая камера — настоящее спасение от высоких бордюров. |

Салон и багажник

Пассажирам второго ряда места хватает по всем направлениям. Даже на центральном сиденье хорошо — спасибо мягкой подушке и чисто символическому напольному туннелю. Есть и куча фишек, которых в машине за такие деньги (от 1 149 900) встретишь не часто: USB-порт, верхние дефлекторы вентиляции, центральный подлокотник с парой подстаканников, а также возможность менять угол наклона спинки.

Просторный салон — значит куцый багажник. Так бывает, но не в этот раз. Трюм не только большого объема (505 л), но и неплохо продуман. Тут и петли для крепления груза, и 12-вольтовая розетка. А рослые водители оценят высоко поднимающуюся пятую дверь — до 185 см. Для счастья не хватает разве что электропривода «калитки».

На втором ряду сидений без проблем расположится человек ростом 190 см. Комфорту способствуют верхние дефлекторы — прерогатива топ-версии Luxe.На втором ряду сидений без проблем расположится человек ростом 190 см. Комфорту способствуют верхние дефлекторы — прерогатива топ-версии Luxe.

| Багажник радует не только вместительностью, но и погрузочной высотой. Под полом — докатка и органайзер. Багажник радует не только вместительностью, но и погрузочной высотой. Под полом — докатка и органайзер. |

Двигатель и коробка передач

В России CS55 предлагают с полуторалитровым бензиновым двигателем собственной разработки. Конструкция современная: алюминиевый блок, турбонаддув, непосредственный впрыск, два фазовращателя. Мощность достигает достойных 143 л.с., крутящий момент — 210 Нм. Двигатель работает гладко и малошумно и способен дать жару! По нашим замерам, до сотни CS55 разгоняется за 10,3 с. Большинство одноклассников светофорные гонки ему проиграют.

Самое приятное в этой машине — грамотные настройки шестиступенчатого автомата (классическая гидромеханика). В стандартном режиме он переключается мягко и почти незаметно, что понравится почти всем. Хотите поострее? Переводите коробку в спортрежим — получите острые отклики и переключения в более высокой зоне оборотов.

У каких машин алюминиевый кузов: фото и описание

Автор Владимирович75 На чтение 3 мин. Просмотров 2.2k. Опубликовано

Использование алюминия в производстве автомобильного кузова — это технология, которой отдавалось предпочтение гигантами машиностроения ещё в первой половине двадцатого века. Достаточно часто автолюбителей волнует вопрос, у каких машин алюминиевый кузов. Такой интерес совсем непраздный и вызван желанием оценить характеристики корпуса транспортного средства.

Audi A2

Супер экономичный, без потери динамики автомобиль, обладает небольшими размерами, но оснащён самыми современными системами для комфорта и безопасности и передвижения.

Audi R8 (ASF)

Технологичная модель с новым взглядом на кузовостроение минимизирует вес автомобиля, благодаря чему оказывается сильное влияние на характеристику динамических показателей и уровень расхода топлива.

Aston Martin DB9

Заднеприводной четырёхместный спорткар обладает не только отличными характеристиками и эстетичным внешним видом, но и современными кузовными параметрами.

Ferrari 612 Scaglietti

Особенность данной модели представлена длинным капотом и плавно ниспадающей крышей алюминиевого корпуса, что дополнено современными технологиями, а также долговечностью автомобильного кузова.

Honda NSX

Спортивного типа автомобиль, имеющий среднемоторную компоновку, производился компанией Honda до 2005 года, но до сих пор не потерял своей актуальности и популярности.

Jaguar XJ

Машина премиум-класса — это не инновационные технологии, комфорт и роскошный внешний вид, а также отличные ходовые качества, дополненные высокой экономичностью и инженерной безупречностью конструкции кузова.

Lamborghini Gallardo (ASF)

Самая продаваемая и одна из наиболее совершенных моделей бренда Lаmborghini была презентована на известном женевском автомобильном салоне в марте 2003 года, но до сих пор сохранила свою популярность.

Lotus Elise

Популярный родстер сегодня относится к категории самых доступных по цене суперкаров на отечественном автомобильном рынке и характеризуется стильным внешним видом, а также превосходной динамикой разгона.

Melkus RS2000

Компактный спортивный автомобиль, обладающий индивидуальностью и необыкновенной харизмой, перестал выпускаться в 2012 году, чему способствовало банкротство и отчуждение производственных активов, принадлежащих компании-производителю.

Mercedes SLS AMG

Современный спорткар, относящийся к линейке крупнейшего автомобильного концерна Мерседес-Бенц, доверил разработку проекта тюнинга известной компании АМГ, благодаря чему модель получила техничный и привлекательный корпус.

Morgan Aero 8

Новинка известного британского автопроизводителя в плане стилистических решений — это иностранный родстер, обладающий уникальной внешностью, а также отменными аэродинамическими свойствами.

Opel Speedster

Несмотря на то что спрос автолюбителей на спортивный родстер был невысоким, автомобиль с такими качественными и техническими характеристиками вполне ожидаемо заслужил к себе повышенное внимание.

Spyker C8

Знаменитый «Спайкер» оснащён центральным расположением двигателя, заимствованным у известной компании Audi, что сделало модель востребованной на зарубежном и отечественном автомобильном рынке.

Tesla Roadster

Серия не стала чем-то новым в хорошо известном автомобилистам модельном ряду Tesla, но такие автомобили отличились стильным и оригинальным дизайном, а также внушительной силовой установкой.

Несмотря на то что автомобили с алюминиевыми кузовами у большинства обывателей чаще всего ассоциируются с маркой Audi, большое количество других зарубежных моделей вполне удачно совмещают такой вариант корпуса с отличными техническими характеристиками.

Оцените статью: Поделитесь с друзьями!

Любопытно, что технология получения дешевого алюминия, была разработана в 1886 году, то есть, в тот год, когда Бенц запатентовал свой самодвижущийся экипаж. В его машине алюминия не было, но было множество медных и железных деталей. Представляете, какие резервы по уменьшению массы транспортного средства открылись перед конструкторами, когда алюминий все-таки нашел применение в автомобиле.

А произошло это в США в 1906 году. Компания “Mormon” представила автомобиль с алюминиевым блоком цилиндров. Свое завоевание автомобилей легкий металл начал именно с двигателей. Острой необходимости его использования, какая возникла в авиации, в автомобилестроении не было.

Серьезный импульс отрасль получили только после Второй мировой войны. Памятен пример британской фирмы «Land Rover», начавшей выпуск вездеходов, на кузова которых пошла облицовка от бомбардировщиков. Разумеется, такой автомобиль мог появиться только при условии жесточайшего дефицита стали. По другую сторону Атлантики, где правительство лимитировало ее продажу, автомобильные компании выходили из положения, выпуская машины с деревянными кузовами.

Если в 1985 году в современном автомобиле применялось 60 кг алюминия, то сегодня эта цифра преодолела центнер. Вдобавок алюминий стали использовать для основы конструкции кузова. Да еще из него штампуют капоты, крылья и двери. Специалисты прогнозируют, что к 2020 году использование алюминия возрастет до 150 кг. Прежде всего это касается подвесок. Применение легкого металла в подвеске BMW позволило сократить массу узлов на 36%.

Впрочем, как мы видим, примеры использования алюминия, преимущественно на дорогих моделях. Где на общем фоне затрат не столь заметна доля расходов, связанных с применением альтернативной технологии. Очевидно, что прямой выгоды от этого материала, ждать не приходится. Вряд ли алюминий будет дешеветь столь же стремительно, как технология его применения, которая становится более простой и доступной. Хотя ведь Советский Союз выплавлял примерно два с половиной миллиона тон крылатого металла в год. Интересно, превзошла ли Audi, выпускающая автомобили с алюминиевым несущим кузовом, тираж выпущенных в нашей стране боевых машин, имеющих алюминиевые бронекорпуса.

Алюминизировать автомобиль пытались многие. Выдающийся французский автомобильный инженер Жак Альбер Грегуар в 1934 году выступил с новой конструкцией – несущим каркасом из алюминия. Эти наработки он использовал в серийном автомобильчике, который имел массу 750 кг.

Список автомобилей с оцинкованным кузовом. Технологии цинкования, плюсы и минусы каждой.

Но дело как-то не пошло. После войны Грегуар разработал для фирмы «Panard» небольшой автомобильчик Dina. Ее выпустили в очень небольших количествах.

Оставила свой след и итальянская фирма Карросири Туринг, выпускавшая в 30-х — 50-х годах дорогие спортивные автомобили с кузовами, на которых алюминиевые наружные панели крепились на стальном трубчатом каркасе. Позднее эту итальянскую технологию приобрел Aston Martin.

Сегодня и то и другое название, произнесенное применительно к автомобилю, заставляет трепетать сердца коллекционеров.

Кузов является одной из самых наиважнейших деталей автомобиля. В его основные качества в первую очередь должны входить безопасность, прочность, относительная при этом дешевизна, но в тоже время он должен быть оптимально удобным для всех пассажиров салона авто и отличаться стилем и дизайном. Согласитесь, что качества эти порой противоречивы, поэтому между производителями нет единого мнения, какой из кузовных материалов наиболее лучше подходит для производства.

Мы расскажем вам о современных кузовных материалах и рассмотрим их плюсы и минусы.

Мы расскажем вам о современных кузовных материалах и рассмотрим их плюсы и минусы.

Стальной кузов

Стальной кузов может быть различной вариантности сплава, что дает совершенно непохожие свойства его разновидностям. Так, к примеру, отличной пластичностью обладает листовая сталь, она же и позволяет производить из себя наружные панели деталей кузова, которые порой могут иметь довольно необычную и сложную форму. Логично, что высокопрочные сорта обладают изрядной энергоемкостью и отличной прочностью, поэтому этот вид стали применяют в производстве силовых деталей кузова.

Выгодно еще и то, что за всю историю автомобилестроения производителям удалось упростить и отладить мастерство изготовления стальных кузовов, что делает их довольно недорогими.

Именно этот фактор сделал стальные кузова на сегодняшний день самыми популярными на автомобильном рынке.

При всех этих плюсах недостатки у стали все же имеются и существенные. Так, например, неудобно то, что стальные детали имеют не малый вес, а также подвержены коррозийным процессам, что вынуждает производителей использовать приемы оцинковки стальных деталей и параллельно искать альтернативные варианты кузовных материалов.

Алюминиевый кузов

Алюминиевый кузов

Сегодня все чаще можно услышать об использовании в производстве кузовов для авто такого материала как алюминий. Этот металл, который в народе назвали «крылатым», не подвержен образованию ржавчины на деталях корпуса, а сам алюминиевый кузов при такой же прочности и жесткости весит в 2 раза меньше, чем его стальной собрат. Но и тут есть подводные камни.

При всех своих качествах у алюминия имеется весомый недостаток — это хорошая проводимость шума и вибрации.

Поэтому автопроизводителям приходиться усиливать кузов противошумовой изоляцией, что, в конечном счете, приводит к удорожанию машины, да и сам металл стоит дороже стали. Эти факторы способствуют тому, что ремонт кузова в последующем может потребовать использования специального оборудования.

В итоге, все это приводит к увеличению цены самого автомобиля. Полностью алюминиевый кузов могут позволить себе далеко не все производители, один из немногих — Audi. Но чаще всего приходится идти на компромисс и компоновать алюминиевые и стальные детали в одном кузове. Так, к примеру, в модели BMW пятой серии вся передняя часть кузовного корпуса изготовлена из алюминия и сварена со стальным каркасом.

Пластиковый кузов

Пластиковый кузов

Пластик не так давно считался в автомобилестроении наиболее перспективным кузовным материалом. Он легче даже вышеупомянутого алюминия, ему можно придать любую, даже вычурную и замысловатую форму, да и покраска его обходится намного дешевле, ведь провести ее можно уже на стадии производства, используя различные химические добавки.

Абсолютные «нержавейки». Машины белорусского рынка бэушек с кузовами не из стали

Ну и наконец, этот материал уж точно не знает, что такое коррозия. Но недостатков у пластика гораздо больше и они довольно значимые.

Так, свойства пластика меняются под влиянием различных температур — мороз делает пластик более хрупким, а жара размягчает этот материал.

По этим причинам и ряду других из пластика нельзя изготавливать те детали, на которые оказываются довольно высокие силовые нагрузки, ремонту некоторые пластиковые детали и вовсе не поддаются, и требуют полной своей замены. Именно это привело к тому, что на сегодняшний день из пластика изготавливают лишь навесы, бампера да крылья.

Композитный кузов

Композитный кузов

Еще одним видом материала для изготовления кузова являются композитные материалы. Это «гибридный» материал, получаемый из нескольких соединенных вместе. Такое производство делает композитный кузов оптимальным по качествам, так как в нем соединяется все лучшее от каждого компонента.

Кроме того, композитные материалы более долговечны, из них можно изготавливать самые крупные и сплошные детали, что, несомненно, упрощает само производство.

К композитным материалам относится, например, углеволокно, которое, кстати, используется в производстве чаще всего. Из углеволокна изготавливают остовы к кузовам для суперкаров.

К минусам данного материала можно отнести трудоемкость при его использовании в автомобилестроении. Иногда даже необходим ручной труд, что, конечно, в итоге сказывается на цене. Еще один недостаток — это практически невозможность восстановления деталей из углепластика после деформации при авариях. Все это способствует тому, что массово автомобили в углепластиковом кузове практически не выпускаются.

У каждого типа кузовов есть свои достоинства и недостатки. Тут уж все зависит от вкусов потребителей, то есть нас с вами.

Удачных вам приобретений и будьте аккуратны!

В статье использованы изображения с сайтов www.rul.ua, www.alu-cover.ru, www.tuning-ural.ruwww.torrentino.com

24 июня, Плехов Константин

Теги: Автомобили, История, Кузов, Ремонт

Алюминиевая деталь

Cтраница 2

На алюминиевые детали нанесено покрытие из химического никеля с содержанием 90 вес. Анодное растворение такого покрытия в растворе h3SO4 при плотности тока 20 А / дм2, проводившееся для определения его толщины, продолжалось до снятия покрытия 3 мин 10 с.

Осветляют алюминиевые детали в растворе буры ( 50 г / л) с добавлением нашатырного спирта ( 5 мл / л), которым протирают поверхность детали, а после высыхания деталь протирают ветошью. Детали из силумина ( сплава алюминия с кремнием) зачищают, обезжиривают и помещают на 10 — 20 мин в раствор хромового ангидрида ( 100 г / л) и серной кислоты с удельным весом 1 84 ( 10 г / л), после чего деталь промывают и сушат.

Почему алюминиевые детали нельзя паять обыкновенным оловянньш припоем.

Склеивать алюминиевые детали необходимо под давлением 0 2 — 0 6 кГ / см2 при температуре в помещении 18 — 20 С. Оптимальной при холодном способе склеивания является выдержка под давлением в течение суток. Однако клеевое соединение приобретает достаточно высокую прочность уже после истечения 12 ч с момента его изготовления.

На алюминиевые детали методом химического никелирования нанесено покрытие с содержанием 90 % ( мае. Анодное растворение такого покрытия в растворе h3SO4 при плотности тока 20 А / дм2, проводившееся для определения его толщины, продолжалось 3 мин 10 с. При растворении 15 % фосфора из покрытия окислялось до фосфита, остальная часть-до фосфата.

Производство алюминиевых деталей методом кокильного литья и в литьевых машинах обеспечивает высокую производительность, точность и экономию металлов.

Подготовку алюминиевых деталей под покрытие кристаллит ( обезжиривание, травление) производят обычным путем.

Применение алюминиевых деталей, отлитых под давлением, позволяет создать тонкие и прочные стенки отливок. В этом случае при переходе от чугунных деталей к алюминиевым значительно уменьшается масса отливок. Толщипа стенок чугунных отливок в настоящее время доведена до 3 2 — 3 5 мм. В этом случае массы чугунных блок-картеров приближаются к алюминиевым.

Автомобили с алюминиевым кузовом

В конструкциях блок-картеров, особенно из алюминиевых сплавов, переходы от толстых стенок к тонким должны быть плавными.

Из алюминиевых деталей сломавшиеся шпильки удаляют путем травления, для чего в теле шпильки высверливают отверстие, при этом надо остерегаться повреждения резьбы детали. В качестве катализатора применяют кусочки железной ( вязальной) проволоки, которые опускают в раствор кислоты, налитой в отверстие шпильки. Процесс продолжается несколько часов, до тех пор, пока металл шпильки не будет окончательно разрушен. После этого остатки кислоты удаляют, а отверстие промывают.

Из алюминиевых деталей сломавшиеся шпильки удаляют путем травления, для чего в теле шпильки высверливают отверстие, при этом надо остерегаться повреждения резьбы детали. В качестве катализатора применяют кусочки железной ( вязальной) проволоки, которые опускают в раствор кислоты, напитой в отверстие шпильки. Процесс продолжается несколько часов, до тех пор, пока металл шпильки не будет окончательно разрушен. После этого остатки кислоты удаляют, а отверстие промывают.

Сварку алюминиевых деталей из-за высокой жидкотекучести нагретого алюминия производят, устанавливая под завариваемыми трещинами стальные или графитовые подкладки.

В алюминиевых деталях целесообразно заменять болты на шпильку и гайку. Сначала в корпусе устанавливают на клей шпильку, на которую будет надеваться деталь и крепиться гайкой. В этом случае износ соединения при сборке и разборке значительно уменьшается. Если позволяет конструкция, допускается восстанавливать резьбовое отверстие рассверливанием до ближайшего большего диаметра размерного ряда резьбы.

При этом алюминиевые детали покрываются тонкой пленкой цинка ( 0 1 — 0 15 мкм), предохраняющей поверхность от окисления. Наиболее чпрочное сцепление с гальваническими покрытиями металлов достигается при нанесении более тонких, плотных и сплошных цинковых пленок. Снижение концентрации раствора приводит к образованию более толстых и менее плотных осадков.

В практике алюминиевые детали обезжириваются ( перед анодированием) травлением в 5б — ном растворе NaOH. Для длительного хранения алюминиевых изделий их промывают 2 % — ным раствором смеси NaOH, Na2CO3 и жидкого стекла, применяющегося в качестве ингибитора.

Страницы: 1 2 3 4

Статьи по теме:

- КАК ЕЗДИТЬ ЗИМОЙ

Климат у нас капризный. Вечером тихая погода, а уже через час природа преподносит нам сюрприз…

- ИММОБИЛАЙЗЕР

Принцип работы иммобилайзераЧто такое иммобилайзер в машине и для чего он нуженИммобилайзер — что это…

- ПОЛУЗАВИСИМАЯ ПОДВЕСКА

Технологии уже давно перестали стоять на месте. Ежегодно в мире автомобилей применяются новые решения в…

Немного из истории

Использование алюминия в производстве кузова кажется столь соблазнительной и новой технологией, что забывается, что родом она из первой половины двадцатого века. Как конструктивный материал для авто его опробовали сразу, как только начали отказываться от дерева и кожи, причем именно с деревом он оказался настолько хорошо совместим, что на автомобилях Morgan подобная технология используется до сих пор. Вот только большинство компаний, которые в тридцатые годы успели изготовить немало автомобилей с широким использованием алюминиевых деталей, в дальнейшем от легкого металла отказались. И причиной стал не только дефицит этого материала в годы Второй мировой. Планам фантастов-футуристов о широком использовании алюминия в конструкции машин не суждено было сбыться. Во всяком случае, до нынешнего момента, когда что-то стало меняться.

Алюминий в металлической форме известен не так уж давно – его вывели только в конце XIX века, и он сразу стал цениться весьма высоко. И вовсе не из-за своей редкости, просто до открытия электролитического метода восстановления производство обходилось баснословно дорого, алюминий был дороже золота и платины. Недаром весы, подаренные Менделееву после открытия периодического закона, содержали немало алюминиевых деталей, на тот момент это был поистине королевский подарок. С 1855 по 1890 годы изготовили всего 200 тонн материала по методу Анри Этьена Сент-Клер Девиля, заключающемся в вытеснении алюминия металлическим натрием.

Уже к 1890 году цена упала в 30 раз, а к началу Первой мировой – более чем в сотню. А после тридцатых годов постоянно сохраняла примерный паритет с ценами на стальной прокат, будучи дороже в 3-4 раза. Дефицит тех или иных материалов периодически изменял это соотношение на небольшой срок, но тем не менее в среднем тонна алюминия всегда обходится минимум в три раза дороже обычной стали.

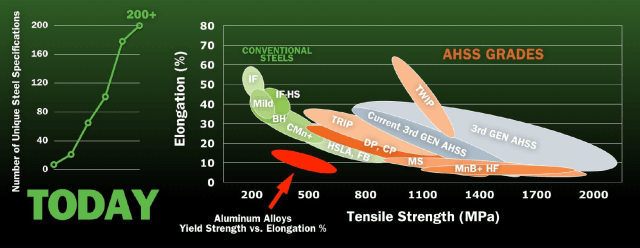

«Крылатым» алюминий называют за сочетание малой массы, прочности и доступности. Этот металл заметно легче стали, на кубометр приходится примерно 2 700 кг против 7 800 кг для типичных сортов стали. Но и прочность ниже, для распространенных сортов стали и алюминия разница примерно в полтора-два раза что по текучести, что по растяжению. Если о конкретных цифрах, то прочность алюминиевого сплава АМг3 – 120/230 Мпа, низкоуглеродистой стали марки 2C10 – 175/315, а вот высокопрочная сталь HC260BD – это уже 240/450 Мпа.

В итоге конструкции из алюминия имеют все шансы быть заметно легче, минимум на треть, но в отдельных случаях превосходство в массе деталей может быть больше, ведь алюминиевые детали имеют более высокую жесткость и заметно более технологичны в изготовлении. Для авиации это сущий подарок, ведь более прочные титановые сплавы куда дороже, и массовое производство попросту недоступно, а магниевые сплавы отличаются высокой коррозийной активностью и повышенной пожароопасностью.

Практика использования на земле

В массовом сознании алюминиевые кузова в основном ассоциируются с машинами марки Audi, хотя первая A8 в кузове D2 появилась лишь в 1994 году. Это была одна из первых крупносерийных цельноалюминиевых машин, хотя изрядная доля крылатого металла была фирменной «фишкой» таких марок, как Land Rover и Aston Martin на протяжении десятков лет, не говоря уже о уже упомянутом Morgan, с его алюминием на деревянном каркасе. Все же реклама творит чудеса.

В первую очередь в новой технологии изготовления кузова подчеркивалась низкая масса и стойкость алюминиевых кузовов к коррозии. Иногда упоминались и другие преимущества алюминиевых конструкций: например, особенные акустические свойства кузовов и пассивная безопасность конструкций из объемной штамповки и литья.

Список машин, в которых алюминиевые детали составляют не менее 60% массы кузова (не путать с полной массой машины), довольно велик. В первую очередь известны модели Audi, A2, A8, R8 и родственная R8 Lamborghini Gallardo. Менее очевидны Ferrari F430, F360, 612, последние поколения Jaguar XJ X350-X351, XJR, XF, XE и F-Pace. Ценители настоящих спортивных машин вспомнят Lotus Elise, а также соплатформенные Opel Speedster и Tesla Roadster. Особенно дотошные читатели припомнят Honda NSX, Spyker и даже Mercedes SLS.

Часто ошибочно к числу алюминиевых относят современные Land Rover, Range Rover, BMW последних серий и некоторые другие премиум-модели, но там общая доля алюминиевых деталей не так уж велика, а каркас кузова по-прежнему из сталей – обычных и высокой прочности. Цельноалюминиевых машин немного, и большая часть из них – это сравнительно малосерийные конструкции.

Но как же так? Почему при всех своих достоинствах алюминий не применяется максимально широко в строении кузова?

Казалось бы, можно выиграть на массе, а разница в цене материалов не так уж критична на фоне других составляющих стоимости дорогой машины. Тонна «крылатого» стоит сейчас 1 600 долларов – это не так уж много, особенно для премиальной машины. Всему есть объяснения. Правда, для понимания вопроса опять придется немного углубиться в прошлое.

Как алюминий проиграл пластику и стали

Восьмидесятые годы двадцатого века войдут в историю автомобилестроения как время, когда сформировались основные бренды на мировом рынке и создалось соотношение сил, которое мало изменилось и по сей день. Новой крови с тех пор добавили автомобильному рынку лишь китайские компании, в остальном же именно тогда появились основные тренды, классы и тенденции в автомобилестроении. Тогда же наметился перелом в использовании в конструкции машины альтернативных материалов, помимо стали и чугуна.

Благодарить за это стоит увеличившиеся ожидания по части долговечности машин, новые нормы по расходу топлива и пассивной безопасности. Ну и, традиционно, развитие технологий, которые все это позволили. Робкие попытки использовать алюминий в узлах, отвечающих за пассивную безопасность, быстро закончились внедрением лишь простейших элементов в виде брусьев для сминаемых зон и декоративных элементов, которые в общей массе кузова составляли несколько процентов.

А вот сражение за конструкции самого кузова было безнадежно проиграно на тот момент. Победу однозначно одержали производители пластика. Простая технология изготовления крупных деталей из пластика изменила дизайн автомобилей в восьмидесятые. Европейцы удивлялись технологичности и «продвинутости» Ford Sierra и VW Passat B3 с их развитым пластиковым обвесом. Формы и материалы радиаторных решеток, бамперов и других элементов со временем стали соответствовать пластиковым деталям – нечто подобное просто немыслимо изготовить из стали или алюминия.

Тем временем конструкция кузовов машин оставалась традиционно стальной. Задачу повышения прочности кузова и снижения массы выполнили переходом на более широкое использование сталей высокой прочности, их масса в составе кузова непрерывно увеличивалась, с нескольких процентов в конце семидесятых годов и до уверенных 20-40% к середине девяностых у передовых конструкций европейских марок и 10-15% у американских авто.

Проблемы с коррозией решили переходом на оцинкованный прокат и новые технологии окраски, которые позволили увеличить срок гарантии на кузов до 6-10 лет. Алюминий же остался не у дел, его содержание в массе машины даже уменьшилось по сравнению с 60-ми годами – сыграл роль нефтяной кризис, когда дороже стали энергоносители, а значит и сам металл. Где возможно, его заменил пластик, а где пластик не годился – снова сталь.

Алюминий наносит ответный удар

Проиграв битву за экстерьер, через десятилетие алюминий отыграл свое под капотом. В 90-е и 2000-е годы производители массово переходили на алюминиевые корпуса КПП и блоки цилиндров, а затем и детали подвески. Но это было только начало.

Падение цен на алюминий в девяностые годы удачно совпало с ужесточением требований к экономичности и экологичности машин. Помимо уже упомянутых крупных узлов, алюминий прописался во множестве деталей и агрегатов машины, особенно имеющих отношение к пассивной безопасности – кронштейнах рулевого управления, балках-усилителях, опорах моторов… Пригодилась и его природная хрупкость, и широкий диапазон изменения вязкости, и низкая масса.

Дальше – больше, алюминий стал появляться и в конструкции кузова. Про цельноалюминиевые Audi A8 я рассказывал подробно, но и на более простых машинах стали появляться внешние панели из легкого металла. В первую очередь это навесные панели, капот, передние крылья и двери на авто премиальных марок. Легкосплавными стали подрамники, брызговики и даже усилители. На современных BMW и Audi в передней части кузовов остался практически один алюминий и пластик. Единственное, где позиции стали пока незыблемы – это силовые конструкции.

Про минусы и коррозию

Алюминий – это всегда сложности со сваркой и крепежом. Для соединения со стальными элементами подходят только клепка, болты и склейка, для соединения с другими алюминиевыми деталями – еще сварка и шурупы. Немногие примеры конструкций с использованием легкосплавных несущих элементов проявили себя весьма капризными в эксплуатации и отменно неудобными в восстановлении.

Так, алюминиевые чашки передней подвески на машинах BMW и лонжероны до сих пор имеют сложности с электрохимической коррозией в местах стыков и проблемы с восстановлением соединений после повреждений кузова.

Что касается коррозии алюминия, то бороться с ней даже сложнее, чем с коррозией стали. При более высокой химической активности его стойкость к окислению объясняется в основном образованием защитной пленки окислов на поверхности. А этот способ самозащиты в условиях соединения деталей из кучи разных сплавов оказался бесполезен.

Сложности со сталью, которые могут изменить все

Пока алюминий захватывал новые территории, технологии производства стального проката не стояли на месте. Стоимость высокопрочных сталей снижалась, появились массовые стали горячей штамповки, антикоррозийная защита пусть и с пробуксовками, тоже улучшалась.

Но алюминий все же наступает, и причины этого понятны всем, кто знаком с процессом штамповки и сварки стальных деталей. Да, более прочные стали позволяют облегчить кузов машины и сделать его крепче и жестче. Обратная сторона медали – повышение стоимости самой стали, увеличение цены штамповки, рост цены сварки и сложности с ремонтом поврежденных деталей. Ничего не напоминает? Точно, это те самые проблемы, которые свойственны алюминиевым конструкциям от рождения. Только у высокопрочной стали и традиционные «железные» сложности с коррозией никуда не исчезают.

Еще один минус – сложности рециклинга. В век, когда вещи становятся одноразовыми, о переработке задумываются все чаще и чаще. И высоколегированные стали в этом отношении – плохой пример. Цена алюминия мало зависит от его марки, содержание в сплаве ценных присадок сравнительно невелико, а основные характеристики задаются содержанием кремния. При переплавке добавки хорошо извлекаются для дальнейшего использования. К тому же сравнительно мягкий металл хорошо перерабатывается.

А вот о высокопрочной стали подобного сказать нельзя. Пакет дорогих легирующих добавок при переработке неизбежно теряется. Более того, он загрязняет вторичное сырье и требует дополнительных расходов по его очистке. Цена на простые марки стали и высокопрочные различается в разы, и при повторном использовании железа вся эта разница будет утеряна.

Что дальше?

Судя по всему, нас ждет алюминиевое будущее. Как вы уже поняли, исходная стоимость сырья не играет сейчас такой роли, как технологичность и экологичность. Набирающее силу «зеленое» лобби способно влиять на популярность алюминиевых машин еще множеством способов, от удачного пиара до уменьшенного сбора на утилизацию. В итоге имидж премиальных брендов требует более широкого использования алюминия и популяризации технологий в массах, с максимальной выгодой для себя, разумеется.

Стальные конструкции остаются уделом дешевых производителей, но по мере удешевления алюминиевых технологий они, несомненно, тоже не устоят перед соблазном, тем более что теоретическое преимущество алюминия можно и даже нужно реализовать. Пока автопроизводители не пытаются форсировать этот переход – конструкции кузовов большинства машин содержат не больше 10-20% алюминия.

То есть «алюминиевое будущее» не придет ни завтра, ни послезавтра.

У традиционного стального кузовостроения впереди виднеется кузовостроительный тупик, избежать которого можно, только переломив тренды на всемерное упрочнение и облегчение конструкций.

Пока прогресс тормозит технологичность процессов сварки и наличие хорошо отлаженных производственных процессов, которые пока можно недорого адаптировать к новым маркам сталей. Увеличить ток сварки, ввести точный контроль параметров, увеличить усилия сжатия, ввести сварку в инертных средах… Пока такие методы помогают, сталь останется основным элементом конструкции. Перестраивать производство слишком дорого, глобальные изменения очень тяжелы для неповоротливого локомотива промышленности.

А что же стоимость владения автомобилем? Да, она растет, и будет расти дальше. Как мы уже неоднократно говорили, современный автопром развитых стран заточен под быстрое обновление автопарка и состоятельного покупателя с доступом к дешевым кредитам под 2-3% годовых. Про страны с реальной инфляцией 10-15% и зарплатами «среднего класса» в районе 1 000 долларов управленцы корпораций думают далеко не в первую очередь. Придется подстраиваться.

Почему ржавеют оцинкованные и алюминиевые машины

Часто сталкиваюсь с заблуждением касательно оцинкованных машин. Люди считают, что, если машина оцинкованная, она не будет гнить и ржаветь. Но, к сожалению, это не всегда так.

Такая разная оцинковка

Для начала надо понимать, что оцинковка оцинковке рознь. Можно оцинковать кузов слоем в 2 мкм, а можно слоем в 20 мкм — это первое. Второе — методов оцинковки куча. Бюджетные машины обычно оцинковывают самым бюджетным способом. Как правило, это холодная оцинковка. Цинкование происходит путём окраски кузова анафорезными грунтами с высоким содержанием высокодисперсного цинкового порошка (содержание цинка в готовом покрытии 89−93%). Такая оцинковка, конечно, лучше, чем ничего, но по факту при повреждении ЛКП от коррозии она защищает слабо.

Производители часто используют такой вид оцинковки, потому она не так сильно сказывается на цене автомобиля (в бюджетном сегменте борются за каждую копейку). К тому же это даёт право говорить, что кузов оцинкован — это выгодно из маркетинговых соображений.

Ещё один бюджетный способ оцинковки — цинкрометалл. Если простыми словами, то это обычная сталь, покрытая специальным цинкосодержащим грунтом на стадии проката. Цинкрометалл хорош в регионах, где нет высокой влажности, но в российских условиях, особенно если ЛКП повреждено, металл все равно начинает ржаветь. Пусть не так быстро, как голая сталь. Так что уповать на спасительную оцинковку в данном случае также не стоит. Нужно быстро подкрашивать сколы и царапины.

Довольно хороший способ оцинковки — гальванический. Это когда кузов купают в ванне с цинкосодержащим электролитом. Под действием электрического тока цинк осаждается на металле равномерным слоем. Обычно этот слой составляет 5−20 мкм. При таком способе оцинковки производители, как правило, дают гарантию от сквозной коррозии кузова не менее 10 лет.

Гальваническую оцинковку редко применяют на бюджетных машинах, потому что это довольно дорого, а вот на машинах С-класса и выше она встречается часто.

А лучший способ оцинковки — горячее цинкование. Сухой заранее подготовленный кузов автомобиля опускают в ванну с горячим цинком. Температура расплава обычно от 500 до 4000 °C. Такой термический способ обработки кузова не только самый лучший, но и самый дорогой. Применяют его далеко не все производители даже премиум-класса.

Цинковое покрытие в данном случае получается самым толстым и прочным. При незначительных повреждениях ЛКП место скола или царапины могут даже затянуться отложениями цинка — этот процесс называется самовосстановлением. В этом случае даже поврежденный кузов может не ржаветь 5−8 лет. Как правило, на машины, оцинкованные горячим способом, автопроизводители дают гарантию от сквозной гарантии 15 лет и больше.

Однако надо понимать, что даже самое лучшее цинкование не может защитить кузов от коррозии навечно. Если ЛКП целое, то всё хорошо, но если появился скол, царапина или другие последствия ДТП, то цинковое покрытие будет защищать металл от коррозии лишь до поры до времени.

Куда уходит цинк?

Скорость коррозии цинкового покрытия в условиях атмосферы составляет около 3 мкм в год. В сельской местности — там, где на дорогах нет агрессивной химии, соли и реагентов, — цинковый слой держится дольше, и разрушается примерно со скоростью 1−2 мкм в год. В больших городах и агрессивных средах, напротив, скорость коррозии выше — от 3 до 7 мкм в год.

Многие думают, что цинк не ржавеет, но это не так: коррозия съедает цинковое покрытие. Прелесть цинкового покрытия в том, что пока есть хоть немного цинка, металл ржаветь не будет. Говоря простым языком, цинк просто даёт вам время на подкраску и ремонт. Если у вас отслоилась краска, появился скол или царапина, она может не ржаветь несколько месяцев или даже лет. Но потом обязательно зацветет, так что с покраской всё-таки лучше не тянуть, потому что редко можно знать наверняка, как именно оцинкован кузов.

Доказать или опровергнуть наличие оцинковки можно только экспериментальным путем или с помощью дорогостоящих лабораторных исследований. Производители очень редко открывают эту информацию. Как правило, они ограничиваются общими фразами о том, что кузов оцинкован. А, как оцинкован, не говорят.

А ведь бывает односторонняя или двухсторонняя оцинковка. Иногда цинкуют только некоторые внешние панели кузова, а внутри цинка нет. Часто у бюджетников цинкуются только самые уязвимые места. Нередко при общей оцинковке крыша остается не оцинкованной.

Порой машины слишком активно шлифуют на производстве и цинковый слой стирается. Иногда цинка нет на сварных швах. Нюансов очень много. Производитель всегда пытается сэкономить, чтобы конечная цена на автомобиль была максимально привлекательной — это надо понимать.

Если речь идет о покупке подержанной машины, то уповать на оцинковку не стоит тем более. Если машина была в авариях, то часто сами же владельцы экономят и покупают дешевые запчасти из дешевого металла без всякой оцинковки.

Проблемный алюминий

Что касается алюминиевых машин, с ними всё ещё сложнее. Они не ржавеют привычным рыжим цветом. Они подвержены электрохимической коррозии. Она возникает в местах контакта разных металлов. Например, алюминия и стали.

Полностью алюминиевые автомобили — всё ещё редкость. Часто используются алюминиевые панели, а каркас стальной. Или алюминиевые только капот, крылья, крыша и так далее. Вот в этих местах кузов будет разрушаться и сыпаться в первую очередь. Без рыжего цвета — ведь коррозия алюминия похожа на металлическую перхоть.

На колесах: Как жилось дальнобойщикам в СССР

Обзор рынка: 5 дорогих опций, за которые точно не стоит переплачивать

Авто с алюминиевым кузовом список

E551MM › Блог › Оцинкованный кузов. Алюминиевый кузов. Какой угодно типа «нержавеющий» кузов.

Во первых…<матерное слово> кто вам сказал, что цинк <матерное слово> не ржавеет ?

Вернее нет… во первых, что такое ржавение / коррозия металла? Это процесс образования оксида металла из чистого металла.

Коррозия цинка может проходить как с водородной, так и кислородной деполяризацией.

Коррозия цинка в воде наблюдается при температуре выше 55 °C. С повышением температуры скорость коррозии увеличивается, максимум наблюдается при температуре 70 °C. После этого разрушение металла проходит очень медленно. Это связано с образованием в воде на поверхности цинка продуктов коррозии. При температурах до 55 °C и выше 90 – 95 °C продукты коррозии обладают достаточно высокими защитными свойствами, образуя на поверхности плотную сплошную пленку. Максимальная скорость коррозии цинка объясняется образованием рыхлой пленки, состоящей с Zn(OH)2, которая не имеет хороших защитных свойств, т.к. легко отслаивается.

В нейтральных растворах коррозия цинка проходит с кислородной деполяризацией.

При контакте цинка с металлом, имеющим более электроположительный потенциал, скорость коррозии цинка значительно возрастает. (Железо более электроположительный металл.)

Хотя цинк и является достаточно коррозионностойким металлом – он не нашел применения в пищевой промышленности, т.к. при контакте с кислыми пищевыми продуктами образует токсичные соли. (т.е. опять же офигенно ржавеет! Что не мешает китайцам и вьетнамцам засовывать ананасы в банки с оцинковкой изнутри)

Зарубите себе на носу… НЕ РЖАВЫЙ металл выглядит вот так:

Полный размер

У металла есть металлический БЛЕСК!

Он отражает свет! Вспомните зеркало! Это слой чистого серебра!

Золотую монету видели? Она какая? Украшения у жены какие ?

Что не блестит — то не металл! (обратное — не верно. Но если что-то не имеет блеска — вы смотрите не на металл, а уже на его оксид, сульфид итд. но не на сам металл.)

Далее, процитируем сайт. Autogener.ru

Забегая вперед — ох оценочные суждения не совсем верные.

1. Горячая оцинковка

Лучший вид цинкования. Данная термическая технология наиболее устойчива к коррозии в процессе эксплуатации машины с такой оцинковкой.

Заранее подготовленный и сухой кузов опускают в ванну с расплавом цинка температура которого от 500 до 4000 градусов С.

Гарантия производителя на кузов машины с таким видом обработки начинается от 15 лет и выше.

Да… хороший метод… мокнуть кузов в расплавленный цинк. А потом напильником сдирать все потёки и капли.

Слой цинка выйдет конечно адский. Можно действительно не менее 15 лет гарантировать.

НО! никто так не делает сейчас. Это дорого и не технологично. Проще сделать сразу и

Сталь до сих пор доминирует при создании кузовов автомобилей у большинства автомобильных концернов. В то же время, медленно, но уверенно складывавшиеся десятилетиями консервативные устои разрушает алюминий. Точнее его сплавы.

Сталь до сих пор доминирует при создании кузовов автомобилей у большинства автомобильных концернов. В то же время, медленно, но уверенно складывавшиеся десятилетиями консервативные устои разрушает алюминий. Точнее его сплавы.

Первым революционный шаг сделал автомобильный концерн «Ауди». Как известно, администрация этой компании имеет определенный бзик в отношении безопасности.

Именно этот фактор и обусловил применение алюминиевых сплавов когда разрабатывался такой кузов автомобиля. Разумеется, сразу нужно упомянуть о главном минусе кузовной конструкции из алюминия – это дороговизна. А теперь поговорим о плюсах.

Сегодня автомобильная компания «Ауди» – лидер по применению легких сплавов в конструкции кузовов. И такая тенденция вполне обоснована.

Сравнение веса кузова

Если сравнивать вес «алюминиевого» авто со «стальным», преимущество будет в пользу первого. Это очевидно, но, что это дает? Опытный автолюбитель сразу ответит – легкий кузов дает лучшие характеристики разгона и торможения, управляемости и устойчивости при вхождении в повороты. Да и экономичность автомобиля возрастает.

Чтобы не быть голословным, предлагаем сведущим читателям сравнить две примерно равнозначных по габаритам и мощности модели автомобилей – «Ауди А8» и «Фольксваген-Фаэтон». Несмотря на идентичность, эксплуатационные качества первого значительно лучше только потому, что А8 на 300 кг легче «Фаэтона».

Сравнение по признакам безопасности

Если же говорить о безопасности, то «Ауди» и вовсе выше в этом плане на целую голову. Причина в способности алюминия противостоять скручивающим нагрузкам. Алюминиевый автомобильный кузов жестче, но при этом гораздо лучше поглощает ударную энергию.

Проще говоря, там, где деформируется только передняя часть алюминиевого кузова, стальной будет искорежен вместе с салоном.

О конструкции кузова

В конструкции каждого кузова, независимо от материала, присутствует силовой каркас, обеспечивающий жесткость. В алюминиевом кузове этот каркас состоит из литых элементов в комбинации с профилированными. Всё разработано так, чтобы при столкновении кузов деформировался поэтапно. И на каждом этапе ударная энергия поглощается максимально.

Возьмем для примера современные модели «Ауди». Если вы разгоните авто до скорости в 12 км/ч и направите его в бетонную стену, то при ударе деформируются лишь усилители бампера. Кузов останется целехоньким. При разгоне до 30 км/ч удар будет компенсирован внешней трубчатой секцией. И лишь при более высоких скоростях в «работу» начинает вступать силовой каркас кузова автомобиля.

Выводы после сравнения

Исходя из вышесказанного, можно сделать вывод – если вы решили купить автомобиль с алюминиевым кузовом, то вы автоматически повышаете собственную безопасность. Но, кроме более высокой стоимости самого авто, вам придется больше платить и за кузовной ремонт, когда таковой понадобится. Увы, тут пока действует известный закон сохранения энергии – где чего-то прибудет, то в другом месте обязательно столько же убудет. И наоборот.

С момента изобретения автомобиля, материалы кузова, начиная от стали, железа и других металлов до пластмасс, композитов и даже дерева, стали претендовать на звание основного конструкционного материала автомобиля. В последнее время в новостях автомобильной промышленности все чаще появляется алюминий, рекламируемый как материал выбора для современных автомобилей нового поколения от электромобилей до пикапов. Я говорил с докторомДжоди Холл, вице-президент подразделения автомобильного рынка SMDI о месте стали на рынке автомобильных материалов.

«Между материалами всегда было много конкуренции», — сказала она. «На протяжении всей истории автомобиля это происходило на заднем плане. В последнее время, как этот конкурс был в СМИ, это новое явление. Я уже 30 лет работаю в этой отрасли металлургом, и я никогда не видел, чтобы автопроизводители представляли новые автомобили и говорили о материалах, из которых изготовлена конструкция кузова.Это неслыханно.

Итак, если выбор материала становится все более и более важным для покупателей и производителей автомобилей, какой материал действительно лучше?

рулонов листовой стали на заводе-изготовителе.

Легкий вес: алюминий против высокопрочной стали

В периодической таблице алюминий примерно вдвое меньше, чем железо. Но означает ли легкость в этом буквальном смысле легкие веса транспортных средств?

Алюминиевая промышленность говорит «да», указывая на то, что автопроизводители, такие как Tesla и Ford, выбирают алюминиевые кузова для преобразования экономии веса в емкость аккумулятора или полезную нагрузку.Однако доктор Холл не согласен.

Кузов и ходовая часть составляют более половины веса среднего транспортного средства, поэтому материал может существенно повлиять на вес, жесткость и прочность автомобиля. По словам доктора Холла, предел прочности стали до 2000 МПа (290 000 фунтов / кв. Дюйм), что примерно в четыре раза выше, чем у самых прочных алюминиевых сплавов, доступных сегодня.

Эта разница в прочности на растяжение означает, что алюминиевые детали должны увеличивать толщину, чтобы соответствовать стандартам безопасности, в то время как усовершенствованная высокопрочная сталь (AHSS) может быть сделана более тонкой, что снижает вес.Конечно, эти более толстые алюминиевые детали могут все же получаться легче, чем их стальные аналоги.

«С алюминием вы можете получить меньшую массу, но это относительно небольшая разница, и вы платите за это уменьшение массы из-за более высокой стоимости материала», — сказал доктор Холл.

Как правило, автопроизводители в значительной степени снижают стоимость алюминиевых материалов в два-три раза на килограмм, чем сталь.

Доктор Холл указал на еще один недостаток более толстых алюминиевых деталей.«Если вы посмотрите на переднюю стойку алюминиевого автомобиля, это увеличенная геометрия», — сказала она. «Он должен быть шире в поперечном сечении, чтобы иметь одинаковую производительность. Таким образом, он может выполнять то же самое и весить немного меньше, но у вас должна быть более широкая передняя стойка. Это может повлиять на опыт вождения, а если все детали выполнены из алюминия, это может снизить эффективность использования пространства салона автомобиля ».

Безопасность алюминиевого транспортного средства против высокопрочной стали

По данным driveal Aluminum.org, автомобили с алюминиевым кузовом безопаснее, чем их стальные аналоги, благодаря лучшему поглощению энергии, большим зонам разрушения, которые складываются более предсказуемо, и большему габаритному размеру.

Доктор Холл предлагает интересный контрапункт этим преимуществам: не тот материал, который так важен, как то, как вы разрабатываете этот материал.

«Вы можете разработать безопасный автомобиль с использованием других материалов [кроме стали], но это сочетание материалов и дизайна», — сказала она. «Абсолютно, с научной точки зрения неверно утверждать, что алюминий как материал« более безопасен ».

Когда я поднял точку отсчета, что каждый автомобиль с алюминиевым кузовом на дороге имеет пятизвездочный рейтинг безопасности, она указала на смешанные переменные, которые могут объяснить, почему:

«Все новые, более дорогие автомобили.Автомобили класса люкс могут позволить себе дополнительную разработку, чтобы получить этот рейтинг, и в случае с Ford F-150, я думаю, это очень агрессивный и рискованный шаг, чтобы переоборудовать пикап в алюминий. Я думаю, что они сделали абсолютно все, что могли, чтобы убедиться, что это сработает ».

Таким образом, алюминий может быть таким же безопасным, как сталь, но с более высокими затратами.

Является ли алюминий более устойчивым, чем сталь?

Несмотря на то, что алюминий можно легко перерабатывать с помощью передовых технологий, преимущество стали в том, что он является самым переработанным материалом в мире.Процесс переработки стали также проще: его железистые свойства позволяют легко сортировать отходы, а все сплавы стали можно плавить вместе и смешивать для получения любого сплава стали. Алюминий, с другой стороны, является более дорогостоящим для переработки, требуя разделения различных марок перед плавлением для сохранения марок.

пригодность стали против алюминия

Хотя с некоторыми марками AHSS может быть сложно работать, сталь широко известна более высоким выходом и пластичностью, чем алюминиевые сплавы.Доктор Холл указывает на одно конструктивное отличие, которое может сделать выбор для определенных производителей между алюминием и сталью:

«Конструкция корпуса Cadillac, например, с алюминием невозможна из-за более низкой пластичности материала. Алюминий имеет меньшее удлинение, что является показателем формуемости.

Новые сплавы AHSS имеют другие свойства материала, чем у 20-30 лет назад.

Изображение предоставлено SMDI.

«Стальная промышленность продолжает внедрять инновации», докторХолл сказал. «В 1970-х годах мы начали с примерно семи марок стали. За последние несколько десятилетий это число возросло до более чем 200 классов ».

Эти новые сорта стали были разработаны поставщиками для того, чтобы автопроизводители могли конкурировать в соответствии с постоянно ужесточающимися правилами экономии топлива. Автопроизводители сжимаются с обеих сторон, с рекомендациями по эффективности, предназначенными для более легких транспортных средств, и правилами по безопасности, требующими более сильных, жестких и больших транспортных средств. Это может объяснить недавний рост спроса на алюминий, который может удовлетворить эти требования, но он также зажег огонь в сталелитейной промышленности, чтобы создать сплавы, которые могут конкурировать и превосходить другие материалы.Но когда дело доходит до вопроса о том, останется ли когда-нибудь сталь как король материалов для кузовов, доктор Холл не беспокоится.

«Я держу журнал в своем офисе, выпуск 1953 года. В нем утверждается, что к 1960 году сталь больше не будет материалом в автомобилях. Очевидно, этого не произошло», — сказала она. «За свою 30-летнюю карьеру в GM я видел, как закрывающие панели кузова были спроектированы для алюминия, потому что они имели меньшую массу, а буквально через несколько месяцев их заменили сталью из-за их стоимости.Масса была удалена другим способом, либо из стальных компонентов, либо из других областей ».

Такой же прогноз произошел в 2014 году, когда опрос Ducker Worldwide предсказал, что 7 из 10 пикапов пойдут по стопам Ford F-150. С тех пор Chevrolet Silverado был единственным примером, и он использует только алюминий для поворотных панелей, капота, дверей и задней двери.

В борьбе за снижение веса автомобиля или повышение производительности автопроизводители обращаются к альтернативным материалам и новым технологиям.Но как только они достигнут необходимого снижения массы, следующим шагом будет снижение затрат.

«Chevy Silverado — логический пример использования алюминия», — признал доктор Холл. «Качающиеся панели неструктурны, поэтому они являются хорошим вариантом для снижения массы, если вы можете позволить себе такую стоимость».

Доктор Холл, несмотря на свой опыт работы в автомобильной промышленности, долгое время наблюдала за этой битвой. Она подвела итог так:

«Я думаю, это говорит о том, что я в течение 30 лет отвечала за передовые технологии в области штамповки и штамповки в GM, работая со сталью и алюминием, и пришла работать в сталелитейную промышленность», — смеется она.

Алюминиевая сторона этой истории: «Рост спроса на алюминий в автомобильной промышленности: что это значит для уровня».

,  Quick Read

Quick Read

Алюминий создает лучший автомобиль. Использование алюминия в автомобилях и коммерческих транспортных средствах ускоряется, поскольку он предлагает самый быстрый, безопасный, экологичный и экономичный способ повысить производительность, повысить экономию топлива и сократить выбросы при сохранении или повышении безопасности и долговечности. От автомобилей массового спроса, таких как Ford F-150, до роскошных автомобилей, таких как Audi, Mercedes Benz и Land Rover, алюминий все чаще становится «материалом выбора» для автопроизводителей благодаря своей прочности и экологическим преимуществам.Алюминиевая транспортная группа (ATG) Алюминиевой ассоциации рассказывает о преимуществах алюминия при транспортировке в рамках исследовательских программ и связанных с ними мероприятий. Для получения дополнительной информации о том, как алюминий управляет автомобилями сегодня и завтра, пожалуйста, посетите www.drivealumin.org.

Факты на вынос

- Непрерывный рост использования автомобилей

Использование автомобильного алюминия непрерывно росло на протяжении 40 лет. Алюминий сейчас уступает только стали в качестве наиболее используемого материала в автомобилях. - Утилизировано на рекордных уровнях

В конце срока службы автомобиля в среднем перерабатывается почти 90 процентов алюминия. - Энергоэффективность

По сравнению с парком традиционных стальных транспортных средств, использование алюминия позволяет сэкономить в эквиваленте 108 миллионов баррелей сырой нефти. - Безопаснее

Фунт за фунт, алюминий может вдвое поглощать энергию удара мягкой стали. Большие зоны раздавливания могут быть разработаны без соответствующих штрафов за вес.

Преимущества производительности

Поскольку алюминий легче, он позволяет автопроизводителям повысить стойкость к вмятинам — они могут сделать панели кузова толще, но при этом снизить вес. И автомобиль меньшего веса имеет лучшее ускорение, лучшее торможение и лучшую управляемость. Кроме того, более легкие транспортные средства могут перевозить и буксировать больше, потому что двигатель не несет ненужного веса.

Вес, прочность и безопасность

При применении к оптимизированной автомобильной конструкции кузова алюминий может обеспечить снижение веса до 50 процентов по сравнению с традиционной конструкцией из мягкой стали.Алюминиевые конструкции кузова по прочности равны или превосходят сталь и поглощают вдвое больше энергии, вызванной столкновением. Снижение веса основной конструкции также позволяет уменьшить размеры других систем автомобиля (включая двигатель, трансмиссию, подвеску и колеса). С точки зрения веса, прочности и безопасности преимущества алюминия очевидны.

Экологические преимущества

Экологические преимущества

Почти 90 процентов автомобильного алюминиевого лома — более полумиллиона тонн в год — извлекается и перерабатывается.Чтобы рассмотреть это в перспективе: переработка 1 тонны алюминия экономит энергию, эквивалентную 21 баррелю нефти. Экологические победы продолжаются: рецензируемое исследование, проведенное Национальной лабораторией Ок-Риджа Министерства энергетики США, показало, что автомобиль с высоким содержанием алюминия может снизить общее потребление энергии в течение жизненного цикла до 20 процентов и сократить выбросы CO2 до 17 процентов. ,

Заглядывая вперед: гонка за топливной эффективностью

Все чаще потребители требуют более экономичных транспортных средств.Учитывая это, наряду с новыми правилами экономии топлива, которые потребуют, чтобы автомобильный парк США составлял в среднем 54,5 миль на галлон к 2025 году, автомобильная промышленность реагирует. Один из примеров: пикап F-150 с алюминиевым кузовом Ford. Этот шаг в направлении алюминия имеет серьезные последствия — Ford F-150 является самым популярным автомобилем любого вида в Соединенных Штатах и одной из самых прибыльных автомобильных линий в мире. Грузовик F-150 2015 года потерял 700 фунтов (примерно 15 процентов по массе кузова) с высокопрочным, полностью алюминиевым корпусом военного класса.Это снижение веса позволяет грузовикам Ford двигаться дальше на галлоне бензина и открывает двери для других изменений, таких как более мелкие двигатели, которые могут еще больше повысить экономию топлива.

История алюминия в автомобилях

Сегодня растущий рынок, алюминий был ключевым материалом для автопроизводителей с самого начала. Первый спортивный автомобиль с алюминиевым кузовом был представлен на Берлинском международном автосалоне в 1899 году. Два года спустя первый двигатель с алюминиевыми деталями был разработан Карлом Бенцем.После Второй мировой войны алюминий стал достаточно недорогим, чтобы его можно было использовать в серийных автомобилях. Прорыв произошел в 1961 году, когда британская компания Land Rover выпустила блоки V-8 с алюминиевыми цилиндрами. Оттуда алюминиевые автомобильные детали закрепились в колесах и кожухах трансмиссии, а затем переместились в головки цилиндров и шарниры подвески. Этот металл, пригодный для бесконечной переработки, в настоящее время является ведущим материалом для применения в трансмиссии и колесах и продолжает завоевывать рыночную долю в капотах, багажниках, дверях и бамперах, а также в комплектациях автомобилей.

Интересный факт: четкий выбор автопроизводителей

В 2013 году президент и генеральный директор Ford Алан Мулалли высоко оценил автомобильный алюминий в ряде интервью для СМИ, посвященных анонсу нового грузовика F-150. Среди других комментариев, сказал Мулалли, «фунт за фунт, алюминий прочнее и прочнее стали» и «[алюминий] будет предпочтительным материалом» для продвижения Ford вперед.

Для получения дополнительной информации об использовании алюминия в автомобильной промышленности: www.drivealuminum.org.

,| Тип бизнеса: | Производитель / Factory |

| Основная продукция: | Бензиновый генератор, Бензиновый двигатель , Бензиновый водяной насос, Водяной насос, Дизельный генератор |

| Mgmt.Сертификация: | ISO9001: 2015 |

| владение фабрикой: | Общество с ограниченной ответственностью |

| R & D Емкость: | Собственная марка, ODM, OEM |

| Расположение: | Фучжоу, Фуцзянь |

| Тип бизнеса: | Производитель / Factory |

| Основная продукция: | Штампованные детали, зубчатые колеса, прототипы, обрабатывающие детали с ЧПУ, фрезерные детали с ЧПУ |

| Mgmt.Сертификация: | ISO 9001, ISO 9000, IATF16949, ISO 13485 |

| владение фабрикой: | Общество с ограниченной ответственностью |

| R & D Емкость: | OEM, ODM |

| Расположение: | Дунгуань, Гуандун |

| Тип бизнеса: | Производитель / Factory Корпорация Групп |

| Основная продукция: | Литье, литье в песчаные формы, точное литье, стальное литье, чугунное литье |

| Mgmt.Сертификация: | ISO 9001, IATF16949 |

| владение фабрикой: | Общество с ограниченной ответственностью |

| R & D Емкость: | OEM, ODM |

| Расположение: | Циндао, Шаньдун |

| Тип бизнеса: | Производитель / Factory , Торговая компания |

| Основная продукция: | Детали с ЧПУ, Обрабатывающие детали, Обрабатываемые детали, Токарные детали, Фрезерные детали |

| Mgmt.Сертификация: | ISO 9001 |

| владение фабрикой: | Частный владелец |

| R & D Емкость: | OEM |

| Расположение: | Уси, Цзянсу |

| Тип бизнеса: | Производитель / Factory |

| Основная продукция: | Литье под давлением из прецизионных металлов, литье из алюминиевого сплава, литье из цинкового сплава, детали для автомобилей и двигателей, детали для светодиодного освещения |

| Mgmt.Сертификация: | ISO 9001, IATF16949 |

| владение фабрикой: | Общество с ограниченной ответственностью |

| R & D Емкость: | OEM, ODM |

| Расположение: | Дунгуань, Гуандун |

Алюминиевый кузов

Алюминиевый кузов Пластиковый кузов

Пластиковый кузов Композитный кузов

Композитный кузов Экологические преимущества

Экологические преимущества