Порошковый пистолет для нанесения порошковой краски

Предлагаем купить пистолеты для порошковой покраски (порошковый пистолет,распылитель порошковой краски) по цене производителя. Мы работаем с 2005 года, производим и поставляем весь комплекс оборудования для порошковой окраски.

Пистолеты для порошковой краски Larius

Электростатический порошковый пистолет Ch300

Для нанесения порошковой краски методом коронного заряда порошковой краски.

Рабочее напряжение 220 В переменного тока.

Напряжение на выходе 0-120 кВ с.с.

Номинальный ток 0-190 мкА.

Полярность ОТРИЦАТЕЛЬНАЯ

Длина 360 мм.

Вес 690 г.

Инструкция по применению пистолета Ch300

Трибостатический порошковый пистолет TRIBO

Для нанесения порошковой краски трибостатическим методом.

Номинальный ток отсутствует.

Напряжение на выходе отсутствует.

Рабочее напряжение отсутствует.

Полярность ПОЛОЖИТЕЛЬНАЯ

Длина 450 мм.

Вес 590 г.

Инструкция по применению пистолета TRIBO

Установка порошковой окраски Larius CH 200

Представляем вашему вниманию автономную установку AD CH 200-TRIBO компании LARIUS.

Главное достоинство этой установки порошкового напыления в том, что она может использоваться как электростатический генератор порошковых пистолетов из серии CH 200, а также в качестве устройства для управления электростатическим зарядом для автоматических и ручных пистолетов LARIUS TRIBO, для смены режимов предусмотрен переключатель.

Данная установка порошкового напыления позволяет использовать:

- пистолет-распылитель для коронирования (заряжать порошок электродами высокого напряжения)

- и пистолет-распылитель трибоэлектрического типа, где порошок заряжен трением

Также установка позволяет часто менять цвет окрашивания, при этом порошок берется сразу из заводской упаковки. Для смены цвета необходимо всего лишь заменить коробку с порошком и очистить всасывающий патрубок.

Технические характеристики Руководство по техническому обслуживанию и эксплуатации

Порошковый пистолет «Мастер» («Мастер+»)

Пистолет для нанесения порошковой краски «Мастер» — это популярная модель, которая отлично зарекомендовала себя и широко используется для работы с металлизированными порошковыми красками.

Данные модели пистолетов-распылителей выполнены из ударопрочных материалов, что положительно сказывается на сроках эксплуатации, а также обеспечивает стойкость к механическим повреждениям.

Конструкция пистолета-распылителя «Мастер» обладает рядом достоинств:

- стабильный заряд порошковой краски и ее минимальное расходование

- металлический курок включения и выключения долговечен, рукоять пистолета эргономична и сбалансирована

- расположение регулировок подачи краски и воздуха избавит вас от проблем с нестабильностью давления сжатого воздуха

- широкая пластина из металла на рукоятке служит для снятия статического заряда, что избавит оператора камеры напыления от неприятных ощущений

- регулировка напряжения на электроде позволяет окрашивать изделия сложной формы

- канал ствола преобразователя изготовлен из материала с крайне низким показателем трения, что исключает налипание краски и необходимость частой очистки ствола

Также выпускается пистолет для порошкового напыленияс внешним накопителем (краскопульт).

Устройство порошкового пистолета распылителя «МАСТЕР»

Порошковый распылитель «Мастер» состоит из следующих узлов:

- Рукоять пистолета.

- Индикатор.

- Блок питания.

- Преобразователь.

- Кнопка включения.

- Провод заземления.

- Штуцер подачи воздуха.

- Крючок для подвешивания.

- Ручка регулировки подачи воздуха.

- Ручка регулировки подачи краски.

- Загрузочный бункер для краски с крышкой.

- Ручка регулировки напряжения на коронирующем электроде (может отсутствовать)

- Ручка регулировки подачи воздуха в бункер для взбалтывания порошковой краски.

Технические данные порошкового распылителя Мастер.

- Потребляемая мощность 2 Вт.

- Масса устройства не более 0,55 кг.

- Ёмкость загрузочного бункера 400 см3.

- Скорость окрашивания 1,5 м2 /мин.

- Расход сжатого воздуха 0,025 м /мин.3

- Напряжение питания 220±10%В, частота 50Гц.

- Давление воздуха на входе не более 0,2 МПа.

- Напряжение на коронирующем электроде 0-60 кВ.

- Время нанесения одного слоя порошка, среднее, на поверхности 1 м — 45 сек.2

- Расход порошка, мин, 65 г/м.

- Ток короткого замыкания, 100 мкА.

Комплектность порошкового пистолета-распылителя Мастер.

- Насадки распылителя

- Инструкция по эксплуатации

- Устройство для нанесения порошковой краски

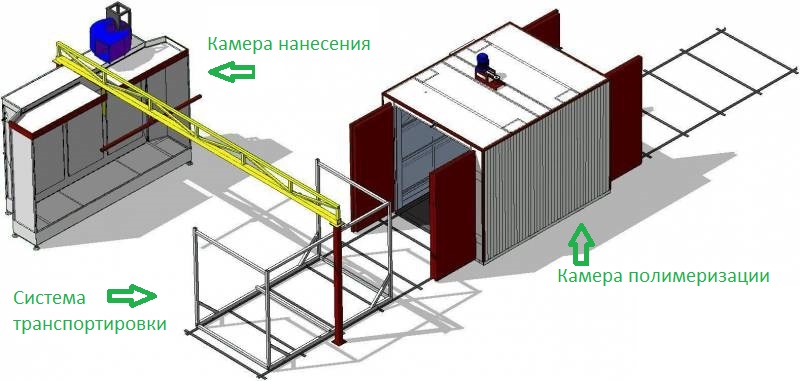

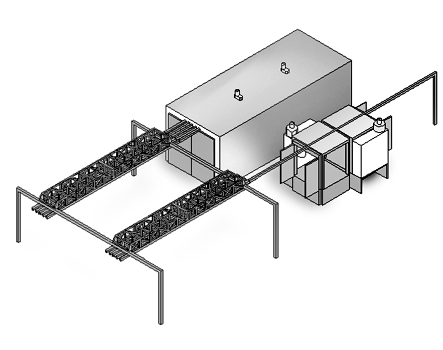

Транспортные системы для линий порошковой покраски

Назначение транспортной системы.

Цена: по запросу

Узнать цену

На транспортную систему осуществляется навешивание деталей для покраски, ее основное назначение — это перемещение окрашиваемых изделий по линии порошковой окраски. По завершении процесса полимеризации изделие остывает и снимается с подвесных крюков.От типа используемой транспортной системы зависит производительность вашего участка порошковой окраски. Если у вас имеется участок подготовки поверхностей транспортная система может быть подключена и к нему.

Если у вас имеется участок подготовки поверхностей транспортная система может быть подключена и к нему.

Наши специалисты готовы рассчитать и спроектировать для вас наиболее оптимальный тип транспортной системы, с учетом планируемой производительности и размеров участка. Грамотно смонтированная система транспортировки обеспечивает работу без перевески изделий в течение всего технологического процесса, этот момент значительно сказывается на качестве готового результата и скорости работы.

Устройство транспортной системы

Транспортные системы различаются по способу перемещения изделий:

- в верхней или нижней плоскости

- ручным перемещением загрузочных тележек или автоматическим конвейерным способом

Сама система состоит из несущего металлического каркаса и загрузочных тележек, на которые навешиваются изделия для покраски, после чего начинается движение к окрасочной камере напыления, а затем к печи полимеризации.

Нижняя транспортная система представляет из себя конструкцию, которая состоит из двух уголков, закрепленных на полу участка, а также на дне камеры полимеризации, именно по ним осуществляется перемещение загрузочных тележек в печь и обратно.

Верхняя транспортная система представляет собой транспортную эстакаду с поворотной кареткой, при их помощи производится перемещение изделий в камеру напыления и до загрузочной тележки.

Схемы транспортных систем

Комбинированная транспортная система линии порошковой окраски

Также существует вариант транспортной системы с комбинированием транспортных систем с верхней и нижней транспортировкой изделий.

На данной схеме видно, что изделие изначально подвешивается на поворотную каретку, после чего наносится порошковая краска.

При помощи поворотной каретки изделие можно перевернуть относительно вертикальной оси и окрасить с другой стороны над универсальной камерой напыления.

Затем изделие перемещается по верхней направляющей на поворотной каретке до загрузочной тележки, где перевешивается на нее.

Процесс повторяется до тех пор пока транспортная тележка не будет загружена полностью, затем по рельсам нижней системы транспортировки в камеру полимеризации.

Верхняя транспортная система линии порошковой окраски

Система транспортировки комплекса порошковой покраски с верхним перемещением изделий под покраску.

Изделия под покраску полностью навешиваются на верхнюю транспортную тележку, затем она перемещается до камеры напыления по верхним поперечным направляющим. По завершении покраски изделие направляется в печь полимеризации.

Непосредственно изделие навешивается на продольную направляющую, находящуюся на транспортной тележке. Эти продольные направляющие называют «ручьи», на транспортной тележке их как правило несколько.

Количество «ручьев» зависит от веса изделий для окраски и должно быть определено еще на этапе проектирования линии порошковой покраски.

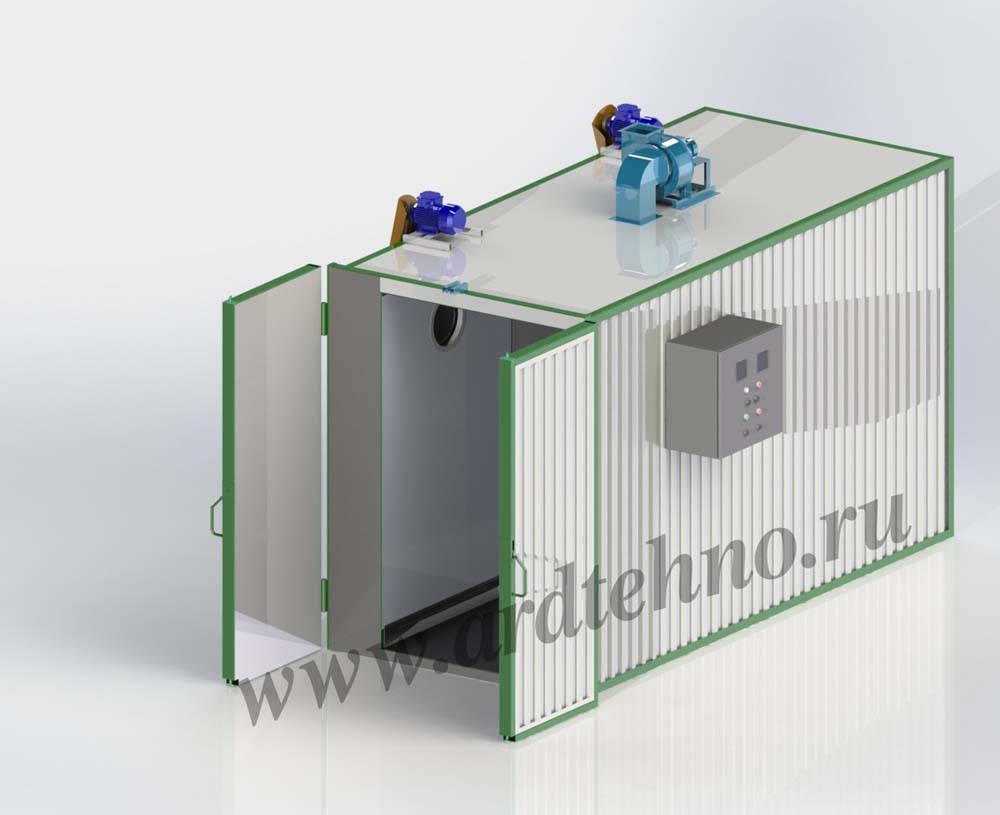

Камеры полимеризации для порошковой покраски

Неотъемлемой частью технологии порошковой окраски является камера (печь) полимеризации, именно с применением такого оборудования происходит заключительный этап данной технологии технологии-полимеризация (оплавление) краски.

Конструкция камеры, ее оснащение и система управления позволяют в автоматическом режиме выполнить цикл полимеризации и удалить продукты полимеризации за пределы цеха. Корпус камеры выполнен с минимальными тепловыми мостами из высококачественным утеплителя, что позволило добиться высокой энергоэффективности.

Нагрев в камере может быть осуществлен за счет электроэнергии, природного газа, дизельного топлива.

Система управления камеры полимеризации обеспечивает автоматическую работу после запуска, цикл «нагрев-выдержка-вентиляция» отрабатывается автоматически с контролем и поддержанием температуры на заданном уровне. Контроль и поддержание температуры производится автоматически (отключением и включением нагревательных элементов в зависимости от температуры), что позволяет снизить энергопотребление на этапе поддержания температуры в камере.

- Компактность и высокая производительность

- Жесткий каркас усиления

- Модульная конструкция (легкий демонтаж в случае необходимости перемещения оборудования)

- Толщина стенок камеры от 100 мм

- Минимальные тепловые потери в процессе работы, температура внешних стенок не более 40 С

- Надежная и доступная система управления

- Любой вид топлива – электричество/ природный газ/сжиженный газ/дизель

- Быстрый разогрев и интенсивная теплоотдача

- Высокоэффективные безобдувные воздушные тэны из нержавеющей стали

- Удобство обслуживания, прямой доступ к тэнам и вентиляторам

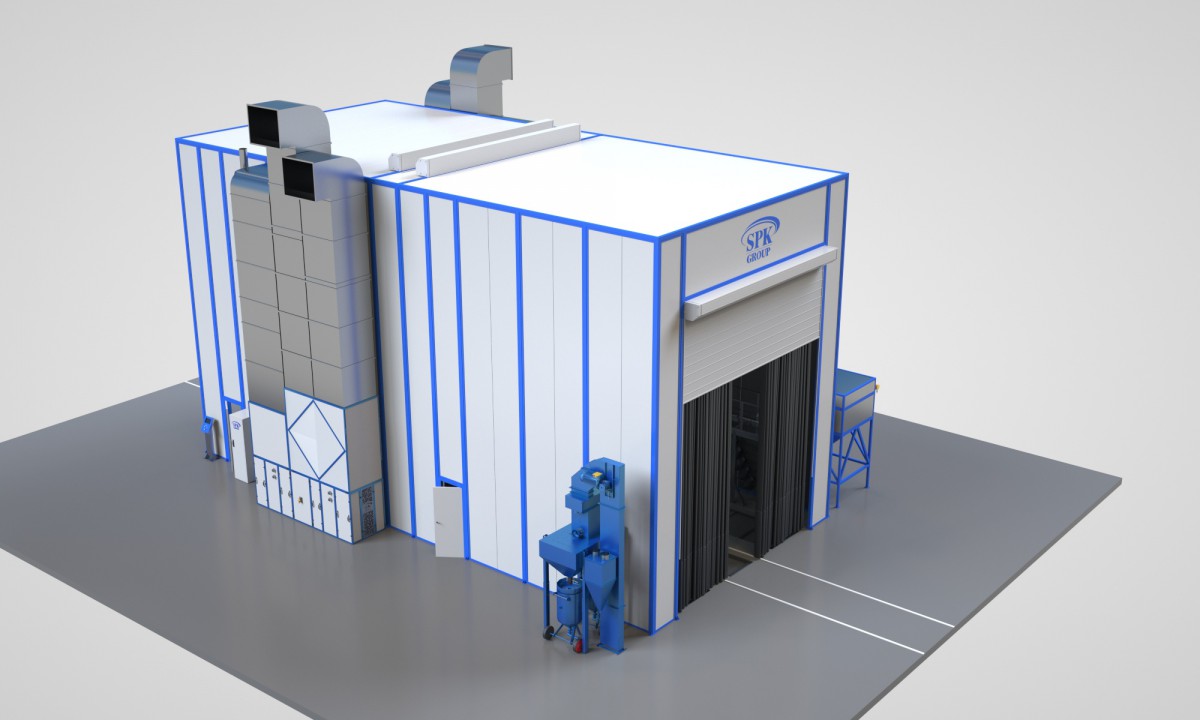

Камера порошковой окраски, оборудование для порошковой покраски

Порошковая окраска уже давно занимает почётные передовые позиции в сфере покраски и покрытия металлических и иных устойчивых к различным воздействиям элементов надёжной, прочной, стойкой и даже эстетически приятной краской. Но этот метод требует жертв и таковыми становятся доступность такой окраски лишь с помощью специального оборудования, основными из которых являются камеры порошковой окраски. Купить или заказать покрасочное оборудование для покраски, а именно, нанесения краски и последующей полимеризации вы можете у нас на сайте по цене от производителя, или по адресу в Москве.

Но этот метод требует жертв и таковыми становятся доступность такой окраски лишь с помощью специального оборудования, основными из которых являются камеры порошковой окраски. Купить или заказать покрасочное оборудование для покраски, а именно, нанесения краски и последующей полимеризации вы можете у нас на сайте по цене от производителя, или по адресу в Москве.

Разновидности современных устройств для порошковой окраски:

- Одно и двухпостовые – что значит, что камера оснащена или не оснащена, помимо прочего оборудования, ещё одним малярным постом, т.е. способна оказывать высококачественное нанесение с двух сторон.

- Стационарными и динамичными.

- Тупиковые – предназначенные для работы в рамках единичного ручного использования или в малых производствах. Один механизм помещения и изъятия детали из камеры окраски.

- Проходные – характерные конвейерные машины, оснащённые двумя открытыми отверстиями, с одной стороны для входа объекта, а с другой – для выхода.

В общем виде, камера порошковой окраски имеет своей целью ограничение области окрасочного напыления и всё это устройство предназначено для эффективного и комфортного нанесения на поверхность порошковой краски. Помимо основного каркаса, она также может оснащаться пультом управления, осветительными приборами, фильтром, возможно сушильными механизмами, устройствами передвижения деталей.

Особенности и характеристика камер

Самая главная особенность, которой обладает камера порошковой окраски, — её обязательность наличия как устройства, осуществляющего самостоятельный этап в процессе нанесения полимерного покрытия на поверхность. Помимо своей основной задачи – создания благоприятных условий для нанесения особого состава на предметы, она также представляет собой механизм экономии используемых веществ. Это достигается с помощью сложного чертежа строения, в которого включены приборы для отсасывания воздуха из её пространства, с целью создания благоприятного уровня давления, а также фильтры, с помощью которых та краска, которая не осела на объекте могла использоваться повторно (т. е. рекуперация).

е. рекуперация).

Почему именно наше оборудование для образования полимерного покрытия:

- Мы предоставляем широкий спектр всевозможного основного и вспомогательного оборудования различного предназначения и высокого качества.

- Обещаем взяться за работу любой сложности.

- Производство агрегатов в Москве с учётом индивидуальных запросов и их особенностей каждого клиента.

- Выполняем работы в самые кратчайшие и поджимающие сроки.

- Чуткость и пластичность по отношению к желаниям клиента, в том числе по поводу самого изделия, его доставки.

Использование камеры порошковой окраски берёт свой начало ещё со второй половины XX века, однако это оборудование модернизируется и более чем актуально и сегодня. Чаще всего оно выполняется из плотного материала, таких как сталь, некоторые виды пластмасс, стекло, не собирающих на себе материал и не позволяющий ему распыляться за пределы помещения. Установленные в ней конструкции одноступенчатых или двухступенчатых фильтров позволяют сохранять до 95% всей утрачиваемой в процессе напыления краски.

Распыляйте порошковую краску с умом

Камера порошкового напыления, будь у вас высокопроизводительное хозяйство, или же единичное производство, — лучший помощник в напылении порошка. Заказывайте агрегаты у нас на сайте или же обращайтесь в сам офис в Москве, и мы с радостью обеспечим вас всем необходимым!

Камера для порошковой покраски дисков, металлоконструкций – оборудование для напыления краски в Ростове-на-Дону

Камера напыления (окрашивания) предназначена для нанесения на изделие, которое находится в рабочей зоне камеры при помощи Порошково-окрасочная камера предназначена только для работы с порошковыми красками.По типу камеры наыления подразделяются на однопостовые,двухпостовые и четырехпостовые.Также возможен вариант изготовления камер нестандартных размеров или обитаемых камер.

Внутренняя поверхность камеры напыления обшивается листовым металлом покрытым специальной порошковой краской или оргстеклом, стыки внутренних стенок камеры герметизированы и имеют большие радиусы округлений, что позволяет быстро очищать камеру от осевшего порошка при смене цвета. В зависимости от конструкции камера окрашивания имеет один или два рабочих проема (для персонала). Камера напыления может быть тупиковой или проходной.

В зависимости от конструкции камера окрашивания имеет один или два рабочих проема (для персонала). Камера напыления может быть тупиковой или проходной.

Рабочая камера напыления представляет собой цельную сварную конструкцию с проемом в передней части, через который оператором производится процесс нанесения порошковых красок на изделия.

На верхней части камеры установлены кронштейны со светодиодными светильниками. Справа от рабочего проема камеры установлены пульт управления,выключатели,розетки и фильтр.

Система рекуперации циклонного типа работает по следующему принципу. находящаяся во взвешенном состоянии в окрасочной камере, затягивается в засасывающий воздухопровод посредством воздушного потока, возникающего вследствие работы вентилятора встроенного в систему рекуперации. Данный вентилятор создает в камере разреженное состояние (вакуум). Воздуховод окрасочной камеры соединен с циклоном, использующийся для разделения порошка и его последующей рекуперации. При продувке воздух с частицами порошка на большой скорости (18–20 м/сек) засасывается в систему и попадает в циклон, где большая часть порошка отсеивается и опадает в бункер в нижней части циклона Благодаря цилиндрической форме циклона, воздушно-порошковая смесь движется в нем по центрифужной траектории.

При продувке воздух с частицами порошка на большой скорости (18–20 м/сек) засасывается в систему и попадает в циклон, где большая часть порошка отсеивается и опадает в бункер в нижней части циклона Благодаря цилиндрической форме циклона, воздушно-порошковая смесь движется в нем по центрифужной траектории.

Во время этого движения происходит отделение порошковой краски, в процессе которого выделяются частицы, размер которых менее 20 мкм, а уж затем выпадают частицы, размер которых более 20 мкм в бункер рекуперации, находящийся в циклоне, в его нижней части. Краску из бункера можно использовать повторно. Порошок, отобранный системой рекуперации, автоматически подается обратно в накопительную емкость. Краску из бункера можно использовать.Большой плюс данного типа рекуперации — большая экономия рабочего времени по очистке от старой краски системы рекуперации (всего 5-10 мин), имеется возможность использовать любое количество разных по цветовой гамме красок, и при этом не использовать дополнительное оборудование. В картриджный фильтр попадают очень мелкие частицы порошкового материала, размер которых менее 20 мкм.

В картриджный фильтр попадают очень мелкие частицы порошкового материала, размер которых менее 20 мкм.

Когда собранный порошок вновь попадает в питательную емкость, очень важно смешать его со свежей порошковой краской в правильных пропорциях — в большинстве случае один к одному. Если же к новой порошковой краске добавить слишком большое количество рекуперата, то полученная смесь будет содержать слишком много мелкодисперсных частиц, которые отрицательно сказываются на процессе напыления.

Пульт управления камерой напыления предназначен для обеспечения питания пистолета-распылителя, управления импульсной продувкой сменных фильтрующих элементов, осветительной нагрузкой, а также для защиты линий при перегрузках и коротких замыканиях.

Автор: ООО «ЕвроГруппХолдинг»

Дата публикации:

Дата изменения:

Камера для порошковой покраски

Камера для порошковой покраски – предприятие ЕвроГруппХолдинг предлагает услуги по проектированию и изготовлению блоков с доставкой и монтажом в Ростове-на-Дону.

Научно-производственное предприятие «ЕвроГруппХолдинг» представляет Вашему вниманию высокотехнологичные системы, предназначенные для автоматического нанесения порошковых покрытий. У нас Вы сможете приобрести однопостовые, двухпостовые и четырехпостовые блоки стандартной конфигурации, заказать обитаемые камеры или изготовление нестандартных комплексов по заданным параметрам. В большинстве случаев камера для порошковой покраски дисков, металлоконструкций и других изделий состоит из следующих компонентов:

- цельный сварной каркас с проемом в передней части;

- внутренняя обшивка из прочного листового металла;

- светодиодные светильники в верхней части камеры;

- система рекуперации порошка циклонного типа;

- наружный пульт управления, фильтры, выключатели.

Мы изготавливаем тупиковые и проходные покрасочные камеры, работающие полностью в автоматическом режиме. Продуманная комплектация, применение первоклассных расходных материалов и использование надежного оборудования позволяют нам с уверенностью гарантировать отменные функциональные параметры выпускаемых систем, а собственное производство – успешно воплощать даже наиболее сложные инженерные задачи, поставленные заказчиками.

Ценовые предложения от производителя

Наш холдинг – это производственное предприятие полного цикла с собственным проектным бюро. Если Вам необходима стандартная камера порошковой краски или система, укомплектованная дополнительными блоками и модулями, обратитесь к нашим технологам. Мы не только предоставим Вам обширные производственные возможности и профессиональное содействие на каждом этапе сотрудничества, но и подготовим эксклюзивное коммерческое предложение:

- наша стоимость расходных материалов является выгодной за счет продуктивного партнерства с ведущими поставщиками;

- мы рассчитываем цену каждой камеры индивидуально, с учетом объективных параметров;

- обслуживание и сервисная поддержка защищают наших заказчиков от необоснованных денежных затрат в процессе эксплуатации оборудования.

В резерве нашего предприятия постоянно присутствуют все категории материалов и оснащения, поэтому камера порошкового напыления нужной Вам конфигурации будет изготовлена в кратчайшие сроки. По договоренности возможна доставка в Ростов-на-Дону, Краснодар, Ставрополь или другой город с последующей установкой, настройкой и запуском. Для уточнения интересующей информации и оформления заказов используйте наши контактные данные.

По договоренности возможна доставка в Ростов-на-Дону, Краснодар, Ставрополь или другой город с последующей установкой, настройкой и запуском. Для уточнения интересующей информации и оформления заказов используйте наши контактные данные.

Конвейерные транспортные системы от компании ЕвроГруппХолдинг – проектирование, изготовление и пуско-наладка оборудования в Ростове-на-Дону.

Оборудование для химической подготовки поверхностей можно заказать в ЕвроГруппХолдинг – производство и продажа подготовительных агрегатов в Ростове-на-Дону.

Производство камер для полимерной (порошковой) окраски

Порошковая окраска считается наиболее современным методом нанесения защитного покрытия краски, которая отличается своими эстетическими характеристиками. Покраска выполняется посредством специальных установок с применением полимерных материалов. Покрасочные камеры позволяют нанести равномерный и гладкий слой почти на любую поверхность. Особенно актуальна порошковая краска в промышленных цехах, которые работают со сталью и деталями из алюминия.

Особенно актуальна порошковая краска в промышленных цехах, которые работают со сталью и деталями из алюминия.

В данной технологии не применяется огнеопасных и токсичных жидких растворителей, что дает возможность сэкономить на стоимости краски. Порошковая краска выпускается в готовом виде, а это исключает такие дорогостоящие процессы как контроль вязкости и колеровка и добавляет ей устойчивости, экономичности и долговечности, что повышает качество продукции. Порошковая краска создает ударопрочное антикоррозийное покрытие, работающее в температурных режимах от -60 до +150 С, а также обеспечивает отличную электроизоляцию. Резкая смена температур не влияет на качество краски.

Достоинства порошковой краски

- Экономия благодаря низкому проценту отходов.

- Почти 100% краски наносится на рабочую поверхность.

- Лишняя краска, которая не оседает на окрашиваемую область в ходе распыления, допускается к повторному использованию.

- Автоматизация технологии упрощает процесс обучения.

- Минимальные затраты материала при окрашивании.

- Примерно 95% краски, которая собрана после очистки оборудования, можно использовать еще раз.

- Отсутствие растворителей позволяет сэкономить на удалении паров, а также не нужно ждать испарения.

- Отсутствие вредных органических компонентов.

- Экологичность технологии.

- Долговечность – срок службы покрытия достигает 50 лет.

- Низкий уровень опасности возгорания.

- Покрытие краской выполняется без грунтовки.

- Достаточно широкая цветовая гамма – более 5000 фактур и оттенков.

Оснащение камер для полимерной окраски:

1. Камера окраски обитаемая.

Используется с целью нанесения порошковой краски на изделие электростатическим либо трибостатическим способом.

- Габариты внутреннего объема камеры напыления будут зависеть от размеров окрашиваемых изделий.

Размеры типового решения:

(ДхШхВ) 4700х2500х2000.

- Камера напыления предусмотрена вытяжной системой для сбора порошковой пыли.

2. Рекуператор порошковых красок, картриджный.

Сбор краски происходит с помощью рекуператора в поддон и она может быть снова использована, ее необходимо просеять в вибросите и смешать с новой краской.

3. Камера полимеризации.

Предназначена для сушки порошковых лакокрасочных материалов, а также сушки покрытия. Различают два вида камер: тупиковые и проходные. В первом варианте изделия для сушки поступают и выгружают через одни двери, а во втором – через разные.

Габариты внутреннего размера печи полимеризации будут зависеть от обрабатываемых деталей.

Размеры типового решения:

(ДхШхВ) 4500х1800х1800.

- Напряжение питания — 380/220 10%.

- Охват рабочей температуры в камере — 50.

..230 С.

..230 С. - Максимальная мощность колеблется в пределах 70…100 кВт.

- Выход на режим составляет 20-50мин.

4. Транспортная система для перемещения деталей.

Транспортная система способствует подготовке и окраске детали второй партии до того момента, пока первая партия составляющих находится в печи.

Особенности печей для порошковой покраски

При нанесении порошковой краски в покрасочной камере есть несколько основных процессов, которые нельзя убирать, принципиально менять или переставлять местами. Каждый из этих процессов одинаково важен и одинаково сильно влияет на качество нанесения краски. Это непосредственно само нанесения краски, процесс полимеризации и сушки. Под процессом полимеризацией принято понимать нагрев воздуха до высокой температуры на несколько минут. За это время частицы сухого порошка расплавятся, и образуют собой надежное полимерное покрытие. За нагрев отвечают печи полимеризации.

Особенности оборудования

Конструктивно, печь полимеризации на вид представляет собой металлический шкаф с электронной начинкой. Управление рабочими режимами и параметрами внутри этих режимов выполняется при помощи основной системы контроля – оператор может настроить автоматическую работу печи, при которой устройство будет само отключаться при завершении работы. Примерный температурный режим в процессе полимеризации составляет около 200 градусов, и такой режим поддерживается на протяжении 15 минут. За это время частицы краски полностью расплавляются, вытесняют воздух и сливаются в единую пленку. Постепенно краска все глубже проходит в изделие и начинает затвердевать.

Иногда габаритные детали могут быть предварительно нагреты, так как печь полимеризации не способна в один момент равномерно распространить тепло. Источником энергии печей полимеризации чаще всего выступает природный газ или электричество. Про печи полимеризации нужно сказать следующее:

- Быстрый и равномерный обогрев камеры, и как следствие, самого окрашиваемого изделия, зависит не только от одной печи полимеризации, но и от теплоизоляции помещения. Одно должно быть качественно утеплено и не иметь проблем с герметичностью.

- В процессе нагрева до экстремально высоких температур, силовым кабелям и прочим элементам печи не грозит перегрев, так как они выносятся за пределы прогреваемой зоны.

- Тепло на окрашиваемое изделие распространяется при помощи нагретых воздушных потоков. До того, пока частицы порошковой краски полностью не застыли, есть вероятность, что поток воздуха их сдует. Для этого нужно грамотно отрегулировать скорость воздушного потока при помощи клапанов.

Печи полимеризации может быть встроены в конвейерную линию и плавно переходить в зону отверждения – там температура нагрева несколько снижается, а сама процедура занимает намного больше времени, чем при полимеризации.

Разновидности и функциональность

Выбирать печь полимеризации можно по нескольким параметрам. Устройство может работать на электричестве, газе и на нефтепродуктах. Тут нужно отталкиваться от доступности ресурса, возможности подключения к магистральным сетям, к производительности камеры и экономической целесообразности использования того или иного ресурса. Выбор ресурса на качество обогрева особенно не влияет, в отличие от выбора конфигурации печи. Есть горизонтальные и вертикальные печи полимеризации.

Горизонтальные печи не подходят для сушки слишком габаритных изделий, но зато они являются более широкими. За счет установки вентиляторов, метод перемешивания воздуха там является принудительным. У вертикальных печей полимеризации есть возможность сушки вытянутых по высоте изделий, но там перемешивание воздуха выполняется естественным образом.

Далее идет выбор между проходными и тупиковыми печами полимеризации. Тупиковые печи имеют невысокую производительность, так как загрузка и выгрузка деталей происходит только с одной стороны, и пока одна деталь не высохнет, новое изделие загрузить не получится. Проходные печи полимеризации можно встроить в конвейерные линии, что увеличит скорость выполнения рабочих циклов. Проходные печи полимеризации также могут быть многоходовыми, то есть, одновременно можно загружать несколько однотипных изделий.

Пи выборе печи полимеризации нужно смотреть на несколько параметров. Обогрев печи должен быть равномерным, иначе качественного полимерного слоя ждать не стоит. Колебание температуры внутри печи не может превышать двух градусов. Физический размер печи полимеризации не может быть меньше, чем максимальные габариты окрашиваемого изделия. Технические требования печи должны соответствовать используемой электросети на объекте.

Кабины для порошкового покрытия— Rohner

Rohner предлагает полную линейку камер для серийного восстановления, серийного восстановления и высокопроизводительных камер. Кабины для порошковой окраски с высокой производительностью спроектированы с учетом конкретных отделочных решений. Каждый модуль коллектора Rohner включает эксклюзивную технологию очистки фильтра Shock Wave.

Покрасочные камеры Rohner разработаны в соответствии с требованиями NFPA33 и IFC, глава 24, или даже превосходят их. Просмотреть требования.

Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошок для будки Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка r Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Powd Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Pow der Booth Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Po wder будка порошковая будка порошковая будка порошковая будка порошковая будка порошковая будка порошковая будка порошковая будка порошковая будка порошковая будка порошковая будка порошковая будка порошковая будка порошковая будка порошковая будка порошковая будка порошковая будка порошковая будка порошковая будка порошковая будка порошковая будка порошковая будка порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка Порошковая будка

Кабины для порошкового напыления | Промышленные системы нанесения покрытий Nordson

Камера для порошкового покрытия с быстрой сменой цвета ColorMax 3

ColorMax3 — это камера для порошковой покраски с быстрой сменой цвета.Это улучшает качество, сокращает время простоя и увеличивает производство.

Распылительная камера для порошкового покрытия с быстрой сменой цвета ColorMax® 2

Система порошкового покрытия оптимизирована для эффективного, повторяемого нанесения порошка и быстрой смены цвета без загрязнений.

Камера для ручной порошковой окраски EcoMax

Линейка компактных отдельно стоящих покрасочных камер с ручным управлением с системой восстановления картриджей. Идеальное решение от мелкосерийного до конвейерного производства.

Кабины для порошкового покрытия Econo-Coat®

Компактные камеры для порошкового напыления и системы восстановления Econo-Coat® идеально подходят для периодической порошковой окраски деталей малого и среднего размера.

Камера для порошкового напыления Excel 2000®

Камера для порошковой покраски Excel 2000® обеспечивает равномерный, постоянный поток воздуха для более эффективного извлечения порошка, повышения эффективности коллектора и превосходного покрытия деталей.

Система порошкового покрытия Excel 3000®

Кабина для порошковой окраски Excel 3000® имеет компактную, модульную и прочную конструкцию с более коротким основанием кабины для гибкого размещения автоматических и ручных пистолетных станций.

Система порошкового покрытия серии

Horizon®

В камерах для порошковой окраски Horizon® используется уникальная конструкция с пониженной тягой, обеспечивающая эффективную, гибкую и чистую работу при автоматическом и ручном нанесении порошковой окраски.

Система порошкового покрытия с быстрой сменой цвета Lean Cell®

Интегрированная система управления iControl® имеет замкнутый цифровой поток для стабильного и воспроизводимого покрытия.

Камера для порошкового покрытия Vantage® FCM

Камера для порошкового напыления с фиксированным модулем коллектора (FCM), которая сочетает в себе проверенную производительность и экономичную конструкцию, что делает ее идеальной для ремонтных мастерских, пусконаладочных работ или расширения существующего производства …

Камера для порошкового покрытия Vantage® RCM

Камера для порошкового напыления со съемным модулем коллектора (RCM) — экономичное решение для основных операций по нанесению порошкового покрытия, требующих возможности регенерации в условиях непрерывного производства.

Камера для порошкового напыления Vantage® RCM

Камера для порошкового напыления Vantage ® RCM (съемный коллекторный модуль) представляет собой экономичное решение для основных операций по нанесению порошкового покрытия, требующих возможности регенерации в условиях непрерывного производства. Он идеально подходит для мастерских, для тех, кто впервые наносит порошковое покрытие, и для дополнения крупных внутренних операций по нанесению порошкового покрытия.

- Доступен со стандартной шириной 5 футов и длиной на ваш выбор 9 футов, 12 футов или 15 футов

- Также доступны ручные и автоматические распылительные станции

- Возможность изменения цвета с регенерацией порошка в псевдоожиженном слое при непрерывном производстве

- Поставляется предварительно испытанным и почти полностью собранным

- Для запуска производства требуется только быстрое и простое подключение модуля коллектора фильтра, модуля окончательного фильтра, а также электрического и пневматического компонентов.

- Прочная долговечная стальная конструкция с порошковым покрытием, навес и пол из высококачественной оцинковки.\

- Низкопрофильная основа кабины исключает необходимость использования операторских площадок

Для систем окрасочных камер с простыми производственными требованиями просмотрите нашу линейку модулей фиксированного коллектора Vantage FCM.

Доступность в регионах | |||||

Африка | Азия | Европа | Северная Америка | Океания | Южная Америка |

х | |||||

Три распространенных заблуждения по окрасочной камере для порошкового покрытия

Заблуждение 1. Если вы покупаете высококачественную окрасочную камеру для порошкового покрытия, вам не нужно часто менять фильтры.

В каждой камере для порошкового напыления необходимо регулярно менять недорогие фильтры. Если не менять фильтры, это может значительно снизить производительность и повредить оборудование.

Независимо от того, насколько хорошо спроектирована камера для порошковой окраски, используемые в ней фильтрующие материалы могут улучшить или ухудшить ее рабочие характеристики. Одно из самых больших заблуждений заключается в том, что для хорошей кабины не нужны дорогие фильтры или дешевые фильтры не используются быстро. Все камеры для порошкового распыления имеют либо очень дорогие картриджные, либо циклонные системы фильтрации выхлопных газов, либо одноразовые фильтры, которые необходимо часто заменять.Кабинка с дешевыми фильтрами не выполняет свою работу!

Одна из основных причин, по которой магазины покупают киоски, заключается в том, что они хотят получить более качественную отделку с порошковым покрытием. Им нужно иметь возможность каждый раз получать чистую отделку. Они также хотят, чтобы кабина, которую они покупают, была долговечной и надежной. Используя дешевые фильтры или работающее оборудование с грязными фильтрами (или, что еще хуже, без фильтров), владелец немного экономит на расходах на фильтры, но в долгосрочной перспективе обходится магазину очень дорого.Кабина, в которой используются одноразовые фильтры, но не требует частой замены фильтров, не будет иметь достаточного воздушного потока для получения первоклассных результатов. Попытка растянуть ситуацию, отложив замену фильтра, только еще больше ухудшит производительность оборудования.

Многие кабины для порошкового напыления оборудованы без дверей. Если у вас относительно чистый цех, то при работе с порошком в дверях с фильтрами, а также приточных фильтрах на стене или на крыше нет необходимости, но нарушение фильтрации выхлопных газов — ошибка.Использование дешевой панели или защитного фильтра вместо картриджной системы фильтрации или многоступенчатой одноразовой системы фильтрации может снизить затраты на фильтр в магазине, но это означает, что во время использования мусор выдувается обратно в атмосферу магазина, что приводит к увеличению количества переносимых по воздуху загрязняющих веществ. . Больше загрязнения означает больше переделок. Причина, по которой вам не нужно менять дешевые фильтры так же часто, как фильтры премиум-класса, заключается в том, что они не фильтруют столько мусора и распыления. Это также обычно означает, что вытяжной вентилятор страдает от переносимой по воздуху грязи и избыточного распыления порошка.Со временем порошок накапливается на вытяжном вентиляторе, уменьшая количество воздуха, которое он может перемещать, и увеличивая нагрузку на двигатель и систему привода.

За счет использования недорогих фильтров или фильтров сверх того, что их нужно менять, операторы увеличивают свои долгосрочные расходы по ряду причин: засоренные фильтры снижают эффективность выхлопа и затрудняют нанесение покрытий. Работа, плохое обслуживание фильтра приводит к большему количеству простоев камеры, повышенное загрязнение отделки означает большее количество доработок, непостоянная производительность мешает мастеру для нанесения покрытий осваивать работу камеры и пистолета и т.д.

В кабинах для порошкового напыления от Reliant Finishing Systems используются фильтры премиум-класса, и мы рекомендуем регулярно менять фильтры.

Заблуждение 2: Все кабины для порошкового напыления с одинаковым номинальным расходом воздуха (например, 12 000 кубических футов в минуту) работают примерно одинаково.

Приобретая камеру для порошкового напыления, знайте, какой вентилятор (ы) использует вытяжная система, чтобы вы могли предвидеть, как будет работать камера, когда фильтры начнут заполняться порошком.

Все кабины для порошкового напыления оснащены вытяжными вентиляторами, которые оцениваются в зависимости от того, сколько воздуха они перемещают.Измеряется в кубических футах в минуту (CFM) воздушного потока. Некоторые компании повышают свои рейтинги, используя теоретические значения. В основном они используют рейтинг производительности, который может быть достигнут только в том случае, если выхлопная система была отделена от кабины и фильтров. Чтобы понять, насколько на самом деле надежна вытяжка кабины, очень важно найти статическое давление, при котором измеряется воздушный поток кабины. Он измеряется в дюймах водяного столба (отображается с помощью символа дюйма с инициалами w или без них.c. или s.p.). Чтобы компенсировать ограничения фильтров, воздуховодов и т. Д. На выхлопе из камеры для порошкового напыления, номинальное значение должно составлять 1 дюйм или более статического давления, чтобы быть значимым. Камеры для порошкового напыления от Reliant Finishing Systems обычно рассчитаны на статическое давление от 1,25 до 5,75 дюймов, в зависимости от типа камеры и вытяжки.

Есть два основных типа вентиляторов, которые используются в камерах для порошкового напыления и печах: «пропеллерный» и «колесный». Вентиляторы пропеллерного типа включают в себя осевые вентиляторы, некоторые так называемые турбовентиляторы и другие.К колесным вентиляторам относятся односторонние и двухсторонние вентиляторы с загнутыми вперед лопатками, бочкообразные вентиляторы, вентиляторы с обратным наклоном, вентиляторы с «беличьей клеткой» и другие.

Пропеллерные вентиляторы хорошо работают при более низком статическом давлении. Обычно они не так эффективны под нагрузкой и, как правило, более шумны, поэтому они реже встречаются на автоматизированных линиях или линиях с постоянным технологическим процессом, где выхлоп должен преодолевать нагрузку ограничительной системы фильтров, не требующих особого обслуживания. Поскольку в камерах для порошкового напыления используются фильтры, которые увеличивают нагрузку, которую должны преодолевать вентиляторы, пропеллерные вентиляторы могут выйти из строя, если они не оснащены соответствующими двигателями, соединенными с лопастями идеального размера.Загрязненные фильтры могут снизить низкокачественный или недостаточно мощный пропеллерный вентилятор 12 000 куб. Футов в минуту до менее 8 000 куб. Футов в минуту без каких-либо реальных предупреждений, за исключением плохого движения воздуха. При выборе продукта, в котором используется трубчатый вентилятор, убедитесь, что заявленный воздушный поток имеет разумное статическое давление.

Трубочно-осевой вентилятор премиум-класса, соединенный с надежным двигателем соответствующей мощности, может обеспечить хорошую вытяжную мощность по экономичной цене для камеры с распылителем в отходы.В некоторых устройствах используется вентилятор с наклоненным назад колесом, который создает вакуум с одной стороны во время вращения.Эти вентиляторы хорошо работают при высоком статическом давлении, но их максимальный воздушный поток довольно ограничен — часто 10 000–12 000 куб. Футов в минуту или меньше в большой кабине для порошкового напыления. Как правило, они качественно изготовлены и более дороги, чем осевые вентиляторы, но страдают недостаточной эффективностью, поскольку их максимальная мощность требует гораздо большего двигателя, чем многие другие вентиляторы. Они преодолевают нагрузки высокого статического давления, но это может быть ненужным, если кабина содержится в надлежащем состоянии и используется для процесса распыления на отходы.

Если вы думаете о регенерации порошка, помните: почти все системы, в которых порошковые среды будут повторно использоваться, оснащены усиленными вентиляторами колесного типа. Эти выхлопные системы обычно более дороги, но необходимы при работе с фильтрующими модулями картриджного типа.

Вентиляторы с короткозамкнутым ротором обеспечивают превосходную производительность при умеренной нагрузке. Они меньше, тише и эффективнее, чем многие другие конструкции. Вентиляторы с загнутыми вперед лопатками с двойным входом и двумя выходами, используемые в некоторых кабинах, обеспечивают баланс между максимальным потоком воздуха и величиной нагрузки, которую они могут преодолеть.Поскольку лопасти этих вентиляторов меньше, лучше сформированы и более жесткие, они меньше деформируются при сопротивлении. Эти типы вентиляторов не так широко используются, потому что они могут быть дорогостоящими, а их преимущества наиболее важны для покупателей кабин, построенных для очень специфических применений порошкового покрытия. Небольшой вентилятор с короткозамкнутым ротором с двойным впуском может перемещать больше воздуха, чем более крупный вентилятор с назад наклоненным колесом, и при умеренной нагрузке может превзойти гораздо более крупные винтовые вентиляторы.

Заблуждение 3: кабина для порошкового напыления должна иметь освещение в стенах и должно быть очень ярким внутри.

OSHA и другие независимые организации определили, что окрасочное ограждение требует от 100 до 150 фут-кандел света на окрашиваемом объекте для достижения идеальной атмосферы покраски — с точки зрения безопасности, простоты использования и эффективности производства. Слишком много света или плохое качество освещения могут ухудшить эту обстановку. Лампы, используемые для освещения, должны иметь очень точную цветопередачу для получения наилучших результатов. Многие поставщики ламп предлагают лампы высокой яркости с индексом цветопередачи более 90 и цветовой температурой более 5000 ° К.Эти специально разработанные лампы стоят дороже, но они обеспечивают освещение в широком спектре, как при естественном солнечном свете. Идея состоит в том, чтобы соответствовать пасмурному летнему дню, когда свет кажется немного туманным и рассеянным. Обстрел деталей светом — подход «больше света — лучше свет» — с научной точки зрения необоснован. Человеческий глаз лучше всего распознает цвет, когда цветная поверхность сравнивается с фоном, который составляет около 18% серого, а не ярко-белого цвета.

Хорошо спроектированные кабины помогают специалистам по нанесению покрытий увидеть проблемы до того, как детали будут перемещены в печь для отверждения.Машины для нанесения покрытий также получают лучшее соответствие цветов. Внутренняя часть камеры для порошкового напыления белого цвета может быть полезна, но обычная оцинкованная камера может работать нормально — если вы будете содержать ее в чистоте! Все кабины с плоской крышей Reliant Finishing Systems спроектированы таким образом, что большая часть света отражается от наших потолочных светильников на стены кабины, а затем на поверхность окрашиваемого объекта. Свет несколько рассеянный и очень похож на пасмурный летний день. На уровне большинства окрашиваемых поверхностей стены кабины не слишком яркие, потому что свет от потолочных светильников рассеялся.Это идеальная атмосфера для рисования для точного подбора цветов, подкраски и работы с деталями. Наш метод освещения позволяет добиться более равномерного тона освещения. Типичная кабина для порошкового напыления Reliant имеет около 150 фут-свечей в центре кабины.

Настенные светильники усложняют детализацию и затрудняют подбор цветов. Художник должен смотреть прямо на эти огни, когда рисует напротив них. В результате подсветка заставляет художника воспринимать окрашиваемую поверхность темнее, чем она есть на самом деле.Это может привести к тому, что художник упустит важные детали. Кроме того, он отбрасывает тень на детали, которые рисует, когда стоит перед настенным светильником. В результате он пытается работать над частями, которые плохо освещены из-за его собственной тени. Хуже того, когда на настенные светильники попадает избыточное количество брызг, они могут изменить воспринимаемый цвет окрашиваемого объекта или скрыть важные детали. Немного синего порошка, слегка покрывающего часть огней, придаст желтой части слабый зеленый оттенок, что затруднит оценку покрытия порошком.Настенные светильники требуют дополнительного обслуживания, чтобы избежать неудачной работы.

Фонари, устанавливаемые на бедре, могут привести к ухудшению качества отделки. Кабины для нанесения влажной окраски с крышами в стиле «вальм» популярны в индустрии ремонта столкновений, поскольку их дешевле купить и легко обслуживать. Некоторые из этих кабин были адаптированы для использования на рынке порошковых покрытий, хотя они не идеальны. В этой конструкции обычно устанавливаются светильники на набедренных панелях, потому что потолок настолько мал, что не хватает места для всех светильников.Некоторые недорогие кабинки с шатровой крышей также имеют очень короткие боковые стенки. В результате часть света, идущего от светильника позади маляра, блокируется его головой, когда он работает близко к центру кабины. Это заставляет художника работать в собственной тени. Как объяснялось ранее, это не та ситуация, в которой ваш художник может преуспеть.

Некоторые детали зажигать труднее, чем другие. Даже при грамотно спроектированном непрямом освещении, если у вас есть объект, соединяющий потолок с землей, который заполняет камеру для порошкового напыления, или объект с изогнутыми поверхностями (например, топливный бак или антенная тарелка), нижняя часть объекта может несколько выглядеть затененный, потому что он сильно изогнут.Правильное решение — не добавлять свет, а скорректировать ожидаемую пропускную способность и дать машине для нанесения покрытий достаточно времени, чтобы хорошо выполнить свою работу. В исключительных случаях магазин может добавить отражатель лучшего качества, например, белую напольную плитку или пятностойкую белую краску для пола, когда это возможно.

Проведя исследования перед приобретением новой камеры для порошкового напыления, вы сможете предотвратить неприятные сюрпризы и снижение производительности оборудования.

Нужен совет по поводу камеры для порошкового напыления? Свяжитесь с Reliant Finishing Systems по телефону (888) 770-0021 и попросите специалиста по системам порошкового покрытия.

Продажа кабины для порошковой окраски распылением

Кабина для порошковой покраски Категория

Камера для порошковой окраски партиями

Предлагаемая на продажу камера для порошковой окраски серии XMT имеет открытую переднюю конструкцию. Это очень удобно для небольших работ по порошковой покраске. Это экономичное оборудование для порошковой окраски, которое можно использовать как для мелких, так и для крупных деталей. Камера для порошковой окраски имеет открытую конструкцию и трехступенчатую систему фильтрации, при которой воздух всасывается через открытую переднюю часть камеры для нанесения покрытия и проходит через рабочую зону камеры в фильтрованную вытяжную камеру.Воздух проходит трехступенчатую фильтрацию и выходит обратно в помещение.

Камера для порошкового покрытия с картриджами

Камеры для порошкового покрытия с картриджами XMT с открытой передней конструкцией идеально подходят для распыления порошковых материалов среднего размера. Чтобы картриджные фильтры оставались чистыми, эта камера для нанесения покрытий оснащена функцией управления продувкой, которая обеспечивает безопасную работу кожуха для нанесения покрытий за счет поддержания потока воздуха на заданном уровне. Во время работы на картриджных фильтрах накапливается порошок, и по мере того, как картриджные фильтры загружаются, поток воздуха уменьшается, а отрицательное давление в устройстве обработки воздуха возрастает.Таймер активирует систему клапанов продувки воздухом, которые очищают картриджные фильтры от скопившегося порошка, чтобы продлить срок службы фильтра.

Характеристики камеры порошковой окраски

Персонажи камеры порошковой окраски — это сверхпрочная конструкция, коллекторный модуль, лучшее в отрасли освещение, управляющее оборудование, вентилятор с регулируемой частотой (VFD), качественные вентиляторы и двигатели, воздушный электромагнитный клапан, соответствующие качеству стандарты, открытая передняя / открытая конструкция камеры порошковой покраски, мобильный бункер для порошка, упрощенный сменный фильтрующий элемент.Скорость восстановления порошка составляет до 98%, а быстрое изменение цвета — 10-15 минут.

Стенд для нанесения порошкового покрытия со сквозным покрытием

Конструкция XMT проходит через камеру для порошкового покрытия для нанесения покрытия в режиме онлайн. Камера порошковой покраски используется для проекта покрасочного цеха, совмещена с конвейерной линией, спроектирована станция ручного распыления порошка и автоматическая станция распыления порошка.

Сквозная камера для порошкового покрытия XMT спроектирована таким образом, чтобы обеспечить доступ для нанесения покрытия с обеих сторон с использованием ручного распылителя, автоматического распылителя или того и другого.Прорезь конвейера в верхней части камеры для нанесения покрытия позволяет деталям, установленным на стеллаже, проходить через зону распыления с конвейером, установленным над камерой.

Лабораторная камера для порошкового напыления

Универсальная лабораторная камера для порошковой окраски спроектирована для ручного нанесения небольших партий и включает в себя компактную камеру статического давления, обеспечивающую большую рабочую зону. Чрезвычайно тихая и экологически чистая, эта камера для порошковой окраски является идеальным решением для операций с ограниченным пространством для отделки.

Усиленная конструкция с болтовым креплением

Обтекаемая модульная конструкция

Чрезвычайно тихая

Легко заменяемые воздушные герметичные фильтры

Правильная очистка камер для порошковой окраски повышает безопасность и прибыль

Хотя основные требования по минимизации этих опасностей сформулированы OSHA и другими агентствами, очевидно, что некоторых рисков можно избежать, выбрав правильную вакуумную систему для очистки окрасочных камер. Это не пылесос магазинного типа, он предназначен для более тщательной и тщательной уборки.

«Когда осажденный слой порошка соприкасается с источником возгорания, может произойти возгорание порошковых покрытий», — говорит Стив ЛаФевер, инженер Phoenix Wire Cloth, Inc., производителя проволочной сетки и других подобных материалов из г. Трой, штат Мичиган. изделия, такие как корзины, перегородки, ограждения, ограждения и ширмы. Источником возгорания может быть даже статическое электричество, генерируемое незаземленными пылесосами.

«Порошок, протекающий в одном направлении через шланг для пылесоса, создает значительный статический электрический заряд», — говорит ЛаФевер.«Кроме того, на отложениях порошкового покрытия может накапливаться статическое электричество. Если незаземленный шланг, используемый для вакуумного распыления порошка, соприкоснется с заземленным объектом, статическое электричество может вызвать дугу и вызвать сильный взрыв». Возгорание пороха привело к бушующим пожарам, нанесшим катастрофический ущерб фабрикам. ЛаФевер говорит, что когда пять лет назад Phoenix Wire Cloth переоборудовала процесс отделки металла на порошковое покрытие, ремонтные работники первоначально использовали стандартные пылесосы промышленного типа для удаления остатков краски с помещений компании площадью 36 кв.-фт. покрасочная камера с последующей протиркой вручную. Осенью 2002 года компания начала поиск системы пылесоса промышленного класса, которая сделала бы систему порошкового покрытия более безопасной и эффективной.

«Мы были идеальным кандидатом для технологии порошкового покрытия и вакуумной системы очистки и восстановления», — говорит ЛаФевер, возглавлявший группу по выбору вакуумных фильтров. Он говорит, что видит потенциал для более быстрого выполнения работ по установке новых цветов краски, повышения безопасности и экономии за счет восстановления избыточного распыления порошка.Это также было ключевым преимуществом, потому что компания использует три стандартных цвета на своей продукции, а также предлагает специальные цвета и прозрачное покрытие. Каждый раз, когда требуется смена цвета, камеру для порошкового распыления необходимо очищать, а излишки распыления удалять пылесосом. «И у нас есть ограниченное пространство для дополнительной порошковой окраски и оборудования для выпечки», — говорит ЛаФевер. «Таким образом, ускоряя процесс очистки, мы повышаем производительность».

Поскольку восстановление порошкового покрытия было важным фактором, ЛаФевер решил, что новая вакуумная система должна иметь отдельные канистры для утилизации для разных цветов.Это не только позволило бы повторно использовать порошок, но и избавило бы от необходимости обращаться с порошком как с опасными отходами, тем самым снижая затраты на утилизацию.

Когда спецификации были согласованы, Phoenix Wire Cloth выбрала стандартную емкость емкостью 55 галлонов. модель производства Vac-U-Max из Бельвилля, штат Нью-Джерси. Устройство включает в себя палочку и ракель для быстрой очистки, сменные сборные контейнеры и заземлено. Компания приобрела три дополнительных контейнера для сбора, «которые позволяют нам собирать наши три основных цвета в отдельные контейнеры для последующего повторного использования», — говорит ЛаФевер.«По сути, операция по очистке теперь сводится к продувке шлангов и откачке порошка».

ЛаФевер добавляет, что новая система очистки экономит больше всего труда, хотя он ожидает, что со временем повышение производительности и экономия за счет регенерации порошка также будут значительными.

«Экономия материала зависит от того, сколько раз мы меняем цвет в окрасочной камере», — говорит он. «Мы можем использовать цвет в течение четырех дней, прежде чем нам нужно будет внести изменения, а затем нам нужно будет снова изменить цвет в течение дня.Эта экономия будет зависеть от того, как часто нам придется убирать. Что касается риска статического электрического разряда, — говорит он, — мы уверены, что он был сведен к минимуму ». разработан с единой простой концепцией: хорошее качество и дизайн по конкурентоспособной цене!

Основные стандартные функции, которые устанавливают Marathon Apart

Горизонтальное «свободное от теней» освещение, расположенное в боковых стенах от LDPI, Inc., Двусторонние дверцы для продуктов «Сарай», Двойные дверцы для доступа для мужчин с большим смотровым окном, Вентилятор «Dayton» от Grainger, Высокоэффективный двигатель «Dayton» от Grainger, G.E. Электрическое управление, воздушные клапаны Goyen.

Конструкция и дизайн

Все кабины стандартной серии Marathon производятся из оцинкованной стали 18 калибра на высокоточном оборудовании с ЧПУ. Наши кабины имеют конструкцию типа «гайка и болт», с прецизионной перфорацией 6 дюймов по центру и 2 дюйма с фланцами для облегчения сборки в цехе.Построен в соответствии с кодексами NFPA и национальными требованиями OSHA.

Почему продукция Marathon такая НАДЕЖНАЯ?

Marathon НЕ производит наших собственных вентиляторов, двигателей, осветительных приборов, обогревателей и панелей управления, как некоторые «другие». Мы поставляем ТОЛЬКО компоненты TOP BRAND NAME, произведенные в США, на которые вы можете положиться и которые легко обслуживаются. Все вентиляторы и двигатели доступны в любом филиале Grainger в вашем городе или в Интернете. Светильники Marathon производятся LDPI, Inc., наши средства управления — G.E. и все нагреватели внесены в список ETL с двухлетней гарантией на все детали.

Марафон идет на второй план за качественную продукцию!

Освещение

Изготовленные в США компанией LDPI, Inc., они представляют собой стандартные люминесцентные светильники T-8 длиной 48 дюймов, 4 лампы, 32 Вт, с электронным балластом, двойное напряжение 120 В / 277 В, U.L. указаны для этого приложения.

Кабины серии Standard спроектированы с горизонтальным освещением в боковой стене и набедренными панелями для бестеневого освещения. Некоторые из наших «дешевых» конкурентов строят свои будки, используя 1 или 2 вертикальных светильника в боковой стене будки, потому что так строить дешевле.Все кабины Marathon оснащены горизонтальными осветительными приборами, которые проходят по длине окрасочной камеры, а НЕ вверх и вниз!

Двери для доступа к продуктам и людям

Еще одна стандартная особенность Marathon заключается в том, что все наши двери сделаны из двух обшивок (Dual Skin), а не из одной. Это означает, что дверцы для основного продукта и доступа человека гладкие как с внутренней, так и с внешней стороны двери. Как и должна быть стальная дверь (противопожарная дверь). У наших входных дверей для мужчин есть смотровое окошко. Более дешевые кабины имеют одностворчатые двери с фланцами (конструкцией) внутри кабины.Эта дверца из жестяной банки хрупкая и собирает пыль и брызги на открытых фланцах. Он также «качается», когда вы открываете и закрываете дверь. Все двери Marathon созданы для длительного использования и изготовлены из стальных труб для дополнительной прочности.

Air Filtration

В окрасочных камерах Marathon используются только фильтры стандартных размеров. Легко заменяется в местном магазине красок, у поставщика фильтров, в Интернете или вы всегда можете позвонить в Marathon. Кабины стандартной серии поставляются с высокоэффективными подушками из стекловолокна размером 20 x 20 x 2 дюйма (выпускные фильтры) и входными фильтрами премиум-класса «Tackified» размером 20 x 20 дюймов x 1 с сетчатой подложкой и внутренней металлической рамой.

Вентиляторы и двигатели

Вентиляторы и двигатели Marathon поставляются из надежного и надежного источника; Грейнджер. Эти блоки произведены в США, сертифицированы AMCA, искробезопасные алюминиевые лопасти, высокоэффективные трехфазные двигатели 208/230/460 В (доступны однофазные 230 В). У камерно-осевых вентиляторов с ременным приводом обтекаемый ленточный канал вентилирует приводной отсек воздухом снаружи вентилятора. Стальной корпус обработан фосфатом железа для защиты от ржавчины и покрыт прочной акриловой эпоксидной краской.Установленный на заводе чугунный шкив монтируется непосредственно на валу вентилятора. При заказе вентилятора в сборе с приводом все двигатели и ремни упаковываются отдельно. Эти важные компоненты, установленные вертикально или горизонтально, имеют шарикоподшипники с постоянной смазкой, обеспечивающие длительный срок службы. Точно сбалансированные алюминиевые искробезопасные пропеллеры AMCA типа B и ограждения ремня исключают риск возгорания или взрыва.

..230 С.

..230 С.